umm_1939

.pdfных предприятиях; мастером и инспектором ОТК на заводе, а на заводах промышленности, кроме того, заводским инспектором-приемщиком ЦВ МПС. На каждой забракованной диаграмме делается отметка «Брак» с указанием причины браковки.

17.19Годные и забракованные диаграммы запрессовки после оформления

иприемки колесных пар хранятся в течение 20 лет.

60

ПРИЛОЖЕНИЕ 18

ОСНОВНЫЕ РАЗМЕРЫ ВНОВЬ СФОРМИРОВАННЫХ КОЛЕСНЫХ ПАР

Основные размеры |

Тип колес- |

|

Размеры, мм |

|

||||

|

|

|

ной пары |

наимень- |

|

номи- |

|

наиболь- |

|

|

|

|

ший |

|

нальный |

|

ший |

1. Расстояние между внут- |

|

1438 |

|

1440 |

|

1441 |

||

ренними гранями колес: |

Все колес- |

|

|

|

|

|

||

– у колесных пар вагонов, |

|

|

|

|

|

|||

обращающихся в поездах со |

ные пары |

|

|

|

|

|

||

скоростями до 120 км/ч; |

То же |

1439 |

|

1440 |

|

1442 |

||

– у колесных пар вагонов, |

|

|

||||||

обращающихся в поездах со |

|

|

|

|

|

|

||

скоростями свыше 120 км/ч |

|

|

|

|

|

|

||

2. Отклонения в значениях |

|

|

|

|

|

|

||

расстояния |

L, измеренного |

|

|

|

|

|

|

|

в четырех точках, располо- |

» |

|

|

|

|

|

||

женных в |

двух |

взаимно |

|

|

|

|

|

|

|

|

|

|

|

|

|||

перпендикулярных |

плоско- |

|

0 |

|

0 |

|

1,5 |

|

стях |

|

|

|

|

|

|

|

|

3. Отклонения в значениях |

|

|

|

|

|

|

||

размера l с двух сторон ко- |

» |

|

|

|

|

|

||

лесной пары |

|

|

|

0 |

|

0 |

|

3 |

4. Диаметр по кругу ката- |

III-950 |

950 |

|

950 |

|

964 |

||

ния D |

|

|

РУ-950 |

950 |

|

950 |

|

964 |

|

|

|

РУ1-950 |

950 |

|

950 |

|

964 |

|

|

|

РУ1Ш-950 |

950 |

|

950 |

|

964 |

|

|

|

РУ-1050 |

1050 |

|

1050 |

|

1064 |

|

|

|

|

|

|

|

||

5. Отклонения диаметра D |

|

|

|

|

|

|

||

по кругу катания у одной |

Все колес- |

0 |

|

0 |

|

1 |

||

колесной пары: |

|

|

|

|||||

– без обточки |

|

ные пары |

0 |

|

0 |

|

0,5 |

|

– с обточкой |

|

|

|

|

|

|

|

|

Овальность по кругу ката- |

То же |

0 |

|

0 |

|

0,5 |

||

ния |

|

|

|

|

|

|

|

|

Ширина обода B |

|

» |

130 |

|

130 |

|

133 |

|

61

ПРИЛОЖЕНИЕ 19

ФОРМА СВОДНОЙ ТАБЛИЦЫ

Элементы колесной пары |

Номинальный размер |

Фактический размер |

|

|

|

|

|

|

62

ПРИЛОЖЕНИЕ 20 ИЗМЕРЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

КОЛЕСНЫХ ПАР

1.Измерение расстояния между внутренними гранями колес

•Для измерения расстояния между внутренними гранями колес используется штанген РВП чертеж Т 447.02.000 ПКБ ЦВ и ТУ 3 ЦВ 1800-95. Измерения выполняют методом непосредственной оценки.

•Измерения расстояния между внутренними гранями ободьев колес производится у выкаченной колесной пары в соответствии с рисунком 20.1.

•Перед проведением измерений на штангене необходимо ослабить стопорный винт, закрепляющий подвижную ножку, и поместить штанген РВП между внутренними гранями ободьев колес, посаженных на ось.

•Измерительные поверхности подвижной и неподвижной ножек штангена ориентируют по направлению радиусов колеса.

•При измерении расстояния между внутренними гранями колес неподвижная ножка штангена плотно прижимается к внутренней грани обода одного колеса, а подвижная ножка подводится к другому колесу, прижимается к его внутренней грани и стопорным винтом закрепляется на штанге. По делениям шкалы на штанге определяется расстояние между внутренними гранями цельнокатаных колес.

•Измерения производятся в четырех точках, расположенных в двух вза- имно-перпендикулярных плоскостях, проходящих через ось колесной пары.

•Полученные при измерении значения должны находиться в допустимых пределах от 1437 до 1443 мм (без смены элементов).

•По результатам измерений определяется разность расстояний между внутренними гранями ободьев колес и сравнивается с допустимой: не более

2 мм.

2.Измерение диаметров колес по кругу катания и определение

разности диаметров колес на одной оси

• Для измерения диаметров колес по кругу катания используется скоба ДК, чертеж Т 447.01.000 ПКБ ЦВ; ТУ 32 ЦВ 1799-95. Измерения выполняют методом совпадений на выкаченной колесной паре в соответствии с рисунком

20.2.

• Перед проведением измерений необходимо ослабить стопорный винт, закрепляющий подвижную бабку, и прижать скобу опорными поверхностями бабок к внутренней грани обода колеса.

63

•Наконечник неподвижной бабки подводится до соприкосновения с поверхностью катания колеса, наконечник подвижной бабки перемещается по трубе скобы до приведения в соприкосновение с поверхностью катания колеса.

•Для получения правильного значения диаметра колеса подвижный наконечник необходимо поворачивать вокруг точки соприкосновения сферической поверхности наконечника неподвижной бабки с поверхностью катания колеса. При этом линия измерения должна быть перпендикулярна к образующим и проходить через центр колеса.

•В положении максимального диаметра колеса подвижная бабка фиксируется на трубе стопорным винтом и производится считывание показаний по основной шкале, нанесенной на трубе скобы.

•Измерение диаметров колес проводят не менее трех раз для каждого колеса (в разных диаметральных сечениях). За действительное значение диаметра колеса принимается среднее арифметическое трех измерений.

•Разность диаметров по кругу катания определяется как разность полученных средних значений диаметров колес.

3.Измерение диаметра колеса по кругу катания

иопределение его овальности

•Измерение диаметра колеса по кругу катания производится скобой ДК, чертеж Т 447.01.000 ПКБ ЦВ; ТУ 32 ЦВ 1799-95. Измерения выполняют методом совпадений в соответствии с рисунком 20.2.

•Порядок установки и выполнения измерений диаметра колеса по кругу катания скобой ДК описан в п. 2.

•При определении овальности у катания указанные измерения производятся в двух взаимно-перпендикулярных плоскостях. Полуразность наибольшего и наименьшего диаметров колеса определяет его овальность.

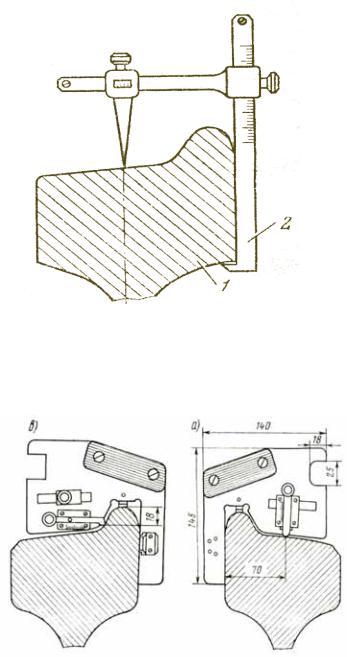

3.Измерение толщины обода цельнокатаного колеса

•Для измерения толщины обода колеса используется толщиномер цельнокатаных колес, чертеж Т 447.07.000 ПКБ ЦВ и ТУ 32 ЦВ 1802-95. Измерения выполняют методом непосредственной оценки.

•Измерения производятся в соответствии с рисунком 20.3.

•Толщина обода колеса измеряется в плоскости круга катания, поэтому измерительная ножка толщиномера устанавливается на расстоянии 70 мм от штанги. Для этого риска на планке измерительной ножки должна совпадать с оцифрованной отметкой «70» на линейке

В таком положении измерительная ножка закрепляется на линейке стопорным винтом.

64

•Стопорный винт, закрепляющий линейку на штанге, ослабляют. При измерении штанга с опорными ножками плотно прижимается к внутренней грани обода колеса, а выступ на штанге – к внутренней поверхности обода.

Затем измерительная ножка подводится до соприкосновения с поверхностью катания колеса. В таком положении линейка закрепляется на штанге стопорным винтом. По шкале штанги производится считывание показаний.

По делениям шкалы штанги определяется толщина обода колеса. Измерения производятся в трех местах, равномерно расположенных по кругу катания. Если полученные результаты измерений выходят за пределы допустимых значений толщины обода колеса, колесная пара подлежит расформированию.

4.Измерение равномерного проката по кругу катания колеса

•Для измерения равномерного проката по кругу катания колеса используется шаблон – абсолютный вагонный чертеж Т 447.05.000 ПКБ ЦВ; ТУ 32 ЦВ 1801-95. Измерения выполняют методом совпадений.

•Установка абсолютного шаблона на колесе производится в соответствии с рисунком 20.4. Величина проката определяется с помощью вертикального движка шаблона, который устанавливается на расстояние 70 мм от внутренней грани колеса, для чего риска на сухаре движка должна совпадать с контрольной риской на основании шаблона. При измерении шаблон устанавливается на поверхность катания обода цельнокатаного колеса так, чтобы его опорная поверхность плотно прилегала к внутренней грани обода колеса. При этом опорная ножка шаблона должна опираться на вершину гребня.

Затем вертикальный движок опускается до соприкосновения с поверхностью катания колеса и производится считывание показаний по шкале движка и нониусу. Принцип действия при отсчете показаний шаблона аналогичен принципу действия штангенинструмента.

•Отсчет по нониусу шаблона аналогичен принципу действия штангенинструмента – 0,1 мм.

•Цена деления шкалы вертикального движка –1,0 мм.

• Измерение проката производится в нескольких местах (не менее четырех) равномерно расположенных по кругу катания колеса. Равномерный прокат по кругу катания колеса не должен превышать допустимых значений. При выходе величины проката за пределы допустимого значения колесо подлежит обточке по поверхности катания (если позволяет толщина обода).

6.Измерение неравномерного проката, навара, ползуна и кольцевых выработок на поверхности катания колеса

•Для измерения неравномерного проката, навара, ползуна и кольцевых выработок на поверхности катания колеса используется шаблон – абсолютный

65

вагонный чертеж Т 447.05.000 ПКБ ЦВ; ТУ 32 ЦВ 1801-95. Измерения выполняют методом совпадений.

•Установка абсолютного шаблона производится в соответствии с п 4.

•Измерение неравномерного проката производится в местах повышенного видимого износа колеса, т. е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производятся измерения рядом

сэтим сечением по инструкции ЦВ/ 3429 п.3.4.

Пр и м е ч а н и е. С каждой стороны от этого сечения на расстоянии до

500 мм.

По результатам измерений определяют разность. Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

•Измерение навара, ползуна и кольцевых выработок на поверхности катания колеса производится с помощью вертикального движка абсолют-

ного шаблона. Установка шаблона производится в месте расположения дефекта.

•Вертикальный движок опускают на поверхность катания колеса в месте дефекта и производят измерения по шкале и нониусу.

Затем производят измерения рядом с этим местом и определяют разность.

7.Измерение толщины гребня

•Измерение толщины гребня колеса выполняется шаблоном вагонным,

чертеж Т 447.05.000 ПКБ ЦВ; ТУ 32 ЦВ 1801-95.

•Толщина гребня колеса определяется с помощью горизонтального движка абсолютного шаблона. Измерения выполняют методом непосредственной оценки. При измерении толщины гребня шаблон устанавливается на поверхности катания обода цельнокатаного колеса в соответствии с рисунком

20.4.При этом опорная поверхность шаблона должна плотно прилегать к внутренней грани колеса, а опорная ножка – опираться на вершину гребня. Затем горизонтальный движок шаблона перемещается до соприкосновения с поверхностью гребня. По делениям шкалы на планке определяется толщина гребня колеса.

•Измерения производятся в трех местах, равномерно расположенных по длине окружности. Каждое значение толщины гребня колеса не должно превышать допустимого значения. Если хотя бы одно из полученных значений толщины гребня колеса выходит за предел допустимых значений, колесо подлежит переточке.

66

8. Контроль профиля поверхности катания колеса

ифаски наружной грани колеса

•Для контроля профиля поверхности катания колеса и фаски применяется максимальный шаблон – чертеж Т 447.003 ПКБ ЦВ; ТУ 32 ЦВ 1804-95 (рисунок 20.5). Метод измерения – контактный.

•Максимальный шаблон должен быть свободно установлен на поверхность катания колеса.

• Допускаемый зазор между профилем колеса и рабочей поверхностью шаблона по поверхности катания и гребня не более 0,5 мм, по высоте гребня – не более 1 мм.

• Отклонения профиля поверхности катания обода колеса от максимального шаблона оценивается с помощью плоских и цилиндрических щупов.

Толщина пластин-щупов: 0,5 и 1,0 мм. Диаметр цилиндрических щупов 0,5 и 1,0 мм.

Цилиндрические щупы рекомендуется изготавливать из проволоки стальной углеродистой пружинной повышенной точности, диаметром 0,5 мм с предельными отклонениями по диаметру проволоки ± 0,01 мм ГОСТ 9389–75. Длина щупов –100 мм.

•Цилиндрические щупы подлежат первичному и периодическому контролю в эксплуатации, как СДК. Щупы указанных размеров в соответствующие зазоры входить не должны. Измерения выполняются в нескольких местах (не менее трех) по длине окружности колеса.

•Правильность снятия фаски на наружной грани обода колеса определяется визуально по совмещению риски на максимальном шаблоне и кромки фаски.

•Контроль угла наклона фаски наружной грани обода колеса производится установкой шаблона вырезом на поверхность катания колеса.

9.Контроль шероховатости поверхности катания, наружной фаски, гребня и внутренней грани колеса после обточки

•Шероховатость поверхности катания, наружной фаски, гребня и внутренней грани колеса после обточки определяется визуально – сравнением

собразцами шероховатости.

•Параметры шероховатости Rz перечисленных поверхностей должны быть не более 40 мкм.

67

Рисунок 20.1 – Штанген РВП для измерения расстояния между внутренними гранями колес

Рисунок 20.2 – Скоба ДК для измерения диаметра колес по кругу катания

68

Рисунок 20.3 – Толщиномер цельнокатаных колес

Рисунок 20.4 – Шаблон абсолютный

69