- •Задание

- •Разработка технологического процесса штамповки шестерни

- •Обоснование выбора метода штамповки

- •Обоснование выбора метода нагрева заготовок

- •Расчет обЪема и веса детали

- •Определение группы металла , группы сложности , группы точности , исходного индекса

- •Назначение припускОв, кузнечных напусков и Допусков

- •Выбор формы перемычки. Ее расчет

- •Выбор облойной канавки

- •Проектирование переходов штамповки

- •Расчет заготовки

- •Расчет усилия резки. Выбор ножниц

- •Расчет усилия штамповки и выбор пресса

- •Расчет усилия обрезки облоя и прошивки отверстия и выбор обрезного пресса

Назначение припускОв, кузнечных напусков и Допусков

Все припуски, напуски и допуски назначаются по ГОСТу 7505-89.

Основные припуски на механическую обработку:

2 – диаметр 210,78 мм;

2,2 – диаметр77 мм;

2,3 – диаметр 56 мм;

1,7 – толщина 34 мм;

2 – диаметр 175 мм;

1,5 – толщина 10 мм;

2 – диаметр 172мм;

1,7 – диаметр 90 мм;

Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа – 0,3 мм;

отклонение от плоскости – 0,5 мм.

Кузнечные напуски: штамповочные уклоны на наружных поверхностях – 50, штамповочные уклоны на внутренних поверхностях – 70.

Для определения допусков необходимо найти размеры поковки:

диаметр 175 - 2 ∙ (2 + 0,3) = 170,4 ≈ 170,5 мм;

диаметр 172 - 2 ∙ (2+0,3) = 167,4≈167,5 мм;

диаметр 90 + 2 ∙ (1,7 + 0,3) = 94 мм;

диаметр 210,78 + 2 ∙ (2+0,3) = 215,38≈215,5 мм;

диаметр 77 - 2 ∙ (2,2+0,3) = 72;

толщина 10 + 2 ∙ (1,5+0,5) = 14 мм;

толщина 56 + 2 ∙ (2,3+0,5) = 61,6≈61,5 мм;

толщина 34 + 2 ∙ (1.7+0,5) = 38,4≈38,5 мм;

Допускаемые отклонения размеров:

диаметр

170,5

;

;

диаметр

167,5

;

;

диаметр

94 ;

;

диаметр

215,5

;

;

диаметр

72 ;

;

толщина

14 ;

;

толщина

61,5

;

;

толщина

38,5

;

;

Допуск размеров, не указанный на чертеже поковки, принимается равным 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями.

Неуказанные допуски радиусов закругления – 0,5 мм.

Допускаемая величина смещения по поверхности разъема штампа - 0,8 мм.

Допускаемая величина остаточного облоя – 1мм.

Допускаемая величина высоты заусенца на поковке по контуру обрезки облоя не должна превышать 5мм

Размеры поковки и их допускаемые отклонения представлены на чертеже 1.

Выбор формы перемычки. Ее расчет

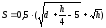

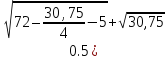

Выбираем плоскую перемычку, ее толщину S можно определить по формуле (13):

,

(13)

,

(13)

где d – диаметр основания, d=72 мм;

h – высота до перемычки сверху.

На рисунке 3 приведена схема перемычки с обозначением всех размеров.

Рисунок 3 – Схема перемычки

Высота до перемычки h находится по приближенной формуле (14):

h = 0,5H. (14)

Подставим известные величины и найдем h и S:

h = 0,5 ∙ 61,5 = 30,75 (мм);

S

=

= 7 (мм).

= 7 (мм).

Выбор облойной канавки

Выберем основной тип канавки, у которой магазин открыт полностью с одной стороны (рисунок 4):

Рисунок 4 – Схема облойной канавки

Для канавок круглых в плане высоту облойной канавки рекомендуют брать по следующей зависимости (формула (15)):

h = 0,02Dп, (15)

где Dп – наружный диаметр поковки в плане, Dп=215,5 мм.

Получаем:

h = 0,02 ∙ 215,5 = 4,31 мм

Принимаем высоту канавки h равной 4 мм.

Определим другие размеры облойного мостика и магазина:

b = 12 мм,

h1 = 12 мм,

R = 30 мм,

r = 5 мм.

Проектирование переходов штамповки

Для штамповки данной детали необходимо спроектировать три ручья: осадка, черновой и чистовой ручьи. Разработка технологии начинается с проектирования чистового ручья по горячим размерам поковки, которые на 1,5% больше холодных размеров.

По горячим размерам поковки вычерчивается чистовой ручей штампа.

После разработки чистового ручья проектируется черновой ручей. Штамповочные уклоны чернового и чистового ручьев штампа одинаковы. Объем перемычек в чистовом и черновом ручье одинаков. Объем чернового ручья в открытом штампе должен быть примерно на 5 % больше чистового ручья. Свободное вхождение полуфабриката после черного ручья в чистовой достигается уменьшением наружных и увеличением внутренних диаметральных размеров.

Наружные диаметральные размеры полуфабриката после чернового ручья находятся по формуле (16):

Dнчерн = Dчист – Dчист ∙ k ∙ tOC, (16)

где Dчист – соответствующий диаметральный размер в чистовом ручье;

k – коэффициент линейного расширения, k = 12 ∙ 10-6;

tOC – температура штамповки, tOC = 1000OC.

Подставим численные значения и получим:

215,5 – 215,5 ∙ 12 ∙ 10-6 ∙ 1000 = 212,9 мм;

94 – 94 ∙ 12 ∙ 10-6 ∙ 1000 = 92,9 мм.

Внутренние диаметральные размеры полуфабриката после чернового ручья находятся по формуле (17):

Dвчерн = Dчист + Dчист ∙ k ∙ tOC. (17)

Подставим численные значения и получим:

72 + 72 ∙ 12 ∙ 10-6 ∙ 1000 = 72,9 мм;

167,5 + 167,5 ∙ 12 ∙ 10-6 ∙ 1000 = 169,5 мм;

170,5+170,5 ∙ 12 ∙ 10-6 ∙ 1000 = 172,6 мм;

101+101 ∙ 12 ∙ 10-6 ∙ 1000 = 102,2 мм;

Высотные размеры полуфабриката после чернового ручья будем находить из равенства объемов кольцевых частей чистового и чернового ручьев. Кольцевая часть чернового ручья будет несколько выше аналогичной кольцевой части чистового.

Для расчета чернового ручья воспользуемся рисунком 5.

Рисунок 5 – Схема к расчету высот чернового ручья

С помощью формулы (3) рассчитаем объемы колец чистового ручья и затем найдем высоты чернового.

V1 = 0,785 ∙ 38,5 ∙ (215,52 – 167,52) = 555610,44 мм3;

V2 = 0,785 ∙ 61,5 ∙ (942 – 722) = 176309,43 мм3;

V3 = 0,785 ∙ 19 ∙ (151,52 – 1172) = 138161,37 мм3;

V1черн = 0,785 ∙ Х1 ∙ (212,92 – 167,52) = 1,05 V1 => Х1=42,7 мм;

V2черн = 0,785 ∙ X2 ∙(92,9 2 – 72,92) = 1,05 V2 => Х2=67,7 мм;

V3черн = 0,785 ∙ X3 ∙(153,5 2 – 118,22) = 1,05 V2 => Х3 =18,6 мм.