- •Строительные материалы

- •2) Породообразующие минералы магматических пород

- •3) Магматические горные породы

- •4)Породообразующие минералы осадочных горных пород: химический состав, свойства.

- •5) Осадочные горные породы: условия образования, минеральный состав, свойства, применение в строительстве.

- •6)Метаморфические горные породы: условия образования, особенности строения, минеральный состав, свойства, применение в строительстве.

- •54) Прочнось при сжатии

- •55-56) Открытая и закрытая пористость

- •57) Методика определения истираемости

- •67) Методика определения нормальной густоты портландского цемента

5) Осадочные горные породы: условия образования, минеральный состав, свойства, применение в строительстве.

Осадочные ГП образуются в результате естественного процесса разрушения первичных (магматических) горных пород под влиянием различных факторов, действующих в природе: механическое, химическое влияние внешней среды; выветривание – деятельность воды, ветра, микроорганизмов, замораживания и оттаивания.

Осадочные породы в зависимости от условий их образования делятся на:

химические (известковые туфы, гипс, органогенные породы: мел, известняк, диатомит) ,

сцементированные (песчаники, конгломераты),

обломочные (гравий, глины, пески).

1.Пески 0,14-0,5 мм. По мин. составу: кварцевые, полевошпатные, известковые, туфовые. По условиям залегания: морские, горные, речные, овражные. Применение: стекольная, фарфоровая промышленность, производство стекла, силикатного кирпича, заполнитель бетонов и растворов.

2.Гравий и щебень: 5-70 мм, природный и искусственный, получают из гранита, сиенита, применяют: заполнитель бетонов, посыпка дорожки.

3.Валуны – крупные обломки ледникового происхождения, размер100-1000мм прим: получение булыжного камня и щебня.

4.Доломит – плотный известняк. Применение: производство огнеупоров.

Органогенные – в результате отложения и цементирования продуктов жизнедеятельности и останков животных и растений. Мел – раковины; побелки, приготовления шпаклевок, замазок, вяжущих в-в; производство стекла. .Ракушечник-раковины + природный цемент. Плотность=0,6-1,5 г/см3 . Повышенная пористость, водопоглощение, воздухопроницаемость. Прим: устройство стен, но требуется оштукатуривание, фундаменты, цоколи зданий.

.Диатомит – из морских водорослей белого цвета, реже серый, желтоватый. 0=0,3-1 г/см3 П=70-80% =0,17-0,23 Трепел – изоляционный материал, активная минеральная добавка.

6)Метаморфические горные породы: условия образования, особенности строения, минеральный состав, свойства, применение в строительстве.

Видоизмененные ГП – образовались превращением горных пород в земной коре под действием высоких температур, давления и подвижки земной коры. Главные породообразующие минералы: полевые шпаты, кварц, слюда, роговая обманка, оливин, кальцит, доломит. Основные разновидности метаморфических горных пород:

1.Гнейс – состав как у гранита (кварц 20%, ортоклаз 40-70%, слюда 5-15%) Структура – зернисто-кристаллическая. Сланцеватость понижает прочность и морозостойкость.

Прим: бутовая кладка, кладка фундаментов, материал для щебня и плит для мощения дорог.

2.Кварцит – мелкозернистые кварцевые песчаники, песчинки не видны. Кварциты содержат 95-99% SiO2. Сцепление кварца из-за температуры и давления. Прочность на сжатие = до 1000 Мпа. Высокая морозоустойчивость, малая истираемость, высокая огнеупорность, атмосферостойкость. Прим: стеновой камень, подферменные камни в мостах, бут, щебень и брусчатка облицовка гидротехнич. сооруж., кислотоупорный материал, сырье д/производства огнеупоров.

3.Мрамор крупнозернистая плотная карбонатная порода, состоит из плотного известняка, в основе кальцит (карбонат кальция), отсутствует цемент (спайка из-за температуры и давления) Горная порода – т.к. однороден. Прочность на сжатие = 100-300 МПа, но легко поддается обработке. Плотность до 2,9 г/см3 «+» хорошо обрабатывается, пилится, полируется. «-» истираемость, низкая атмосферостойкость и химическая устойчивость, не переносит резких перепадов температур.

Пример:внутренняя отделка стен, ступеней лестниц, в виде песка для цветных штукатурок, облицовочного декоративного бетона.

4.Сланцы – имеют мелкозернистое строение. Полнокристаллическая структура. Хорошо колется. Прим: кровельный материал Состав: кварц, полевые шпаты, слюды, глина. Плотность 2700-2800 кг/м3, пористость до3%, прочность 50-240 МПа.

Прим: кровельные сланцы – в производстве кровельных плиток, плит для внутр. Облицовки помещений , лестничных ступеней, плит для пола, подоконных досок.

7) Применение горных пород в строительстве. Способы обработки природного камня. Виды фактур лицевой поверхности.

По виду обработки прир.каменные материалы делят на :

Грубо обработанные(бутовый камень,валунный камень, щебень , гравий, песок)

изделия и профилированные детали из природного камня;

штучный камень и блоки правильной формы (для кладки стен и др.);

плиты с различно обработанной поверхностью (облицовочные для стен, чистого пола и др.); профилированные детали (ступени, подоконники, пояски, наличники, капители колонн и т.п.); изделия для дорожного строительства (бортовой камень, брусчатка, шашка для мощения).

Ударная обработка дает возможность получить следуюшие фак-туры : фактуру скалы с буграми и впадинами как при естественном расколе породы; рифленую с правильным чередованием гребней и впадин глубиной до 2 мм; бороздчатую - с параллельными прерывистыми бороздками глубиной 0,5-1 мм; точечную -шероховатую с точечными углублениями 0,5-2 мм.

Абразивная обработка включает распиливание, фрезерование, шлифовку и полировку.

Абразивная обработка даст фактуры: пиленую - с тонкими штрихами и бороздками глубиной до 2 мм; шлифованную - равномерно шероховатую с глубиной рельефа до 0,05 мм; лощеную -гладкую бархатисто-матовую с выявленным рисунком камня; зеркальную - гладкую с зеркальным блеском. Для обработки некоторых видов горных пород применяют термическим метод, основанный на воздействии струи газа высокой температурой. В некоторых случаях с помощыо термической обработки оплавляется поверхностный слой камня, что позволят получить своеобразную глазурованную фактуру и изменить естественный цвет породы.

Применение горн. Пород

Гранит- облицовочный декоративный материал, для защиты облицовки набережных, устоев мостов, в качестве щебня высокопрочных для высокопрочных и морозостойких бетонов, кислотоупорной облицовки.

Анотрозиты – облицовоч.камень

Андезиты- в качестве кислостойкого материала –облицовочных изделий,в виде щебня кислотоупорного бетона

Базальты – в качестве бутового камня и щебня бетонов, в дорожном строительстве(для мощения улиц), в гидротехническом строительстве.

Гидрослюды- пористый заполнитель легкого бетона

Гипс- строительный и формовочный гипс.

8) Выветривание горных пород и защита от выветривания

Выветривание - процесс разрушения и изменения горных пород в условиях земной поверхности под влиянием механического и химического воздействия атмосферы, грунтовых и поверхностных вод и организмов.

Основные причины выветривания природных каменных материалов в сооружениях: замерзание воды в порах и трещинах, вызывающее внутреннее напряжение; частое изменение температуры и влажности, вызывающее появление микротрещин; растворяющее действие воды и понижение прочности при водонасыщении; химическая коррозия под действием газов (О2, СО2 и др.), содержащихся в атмосфере, и веществ, растворенных в грунтовой или морской воде. Различные микроорганизмы и растения (мхи, лишайники), поселяясь в порах и трещинах камня, извлекают для своего питания щелочные соли и выделяют органические кислоты, вызывающие биологическое разрушение камня.

Стойкость материалов против выветривания тем выше, чем меньше их пористость и растворимость. Поэтому все мероприятия по защите каменных материалов от выветривания направлены на предохранение их от воздействия воды и на повышение поверхностной плотности. Эти меры могут быть конструктивными и химическими.

Конструктивную защиту конструкций от увлажнения осуществляют путем устройства надлежащих стоков воды, придания каменным материалам гладкой поверхности и такой формы, при которых вода, попадающая на них, не задерживается и не проникает внутрь материала.

К химическим мероприятиям относят создание на лицевой поверхности камня плотного водонепроницаемого слоя или ее гидрофобизацию.

Гидрофобизация, т. е. пропитка пористого каменного материала гидрофобными (водоотталкивающими) составами, препятствующими проникновению влаги в материал, также повышает их стойкость против выветривания.

9) Состав и микроструктура древесины

Растущее дерево состоит из корневой системы, ствола и кроны. Промышленное значение имеет ствол, из него получается 60%-90% древесины.

Микроструктура- видимое под микроскопом строение ствола дерева.

Основную часть строения древесины составляют клетки веретенообразной формы, вытянутые вдоль ствола. Клетки сердцевидных лучей вытянуты поперек основных клеток.

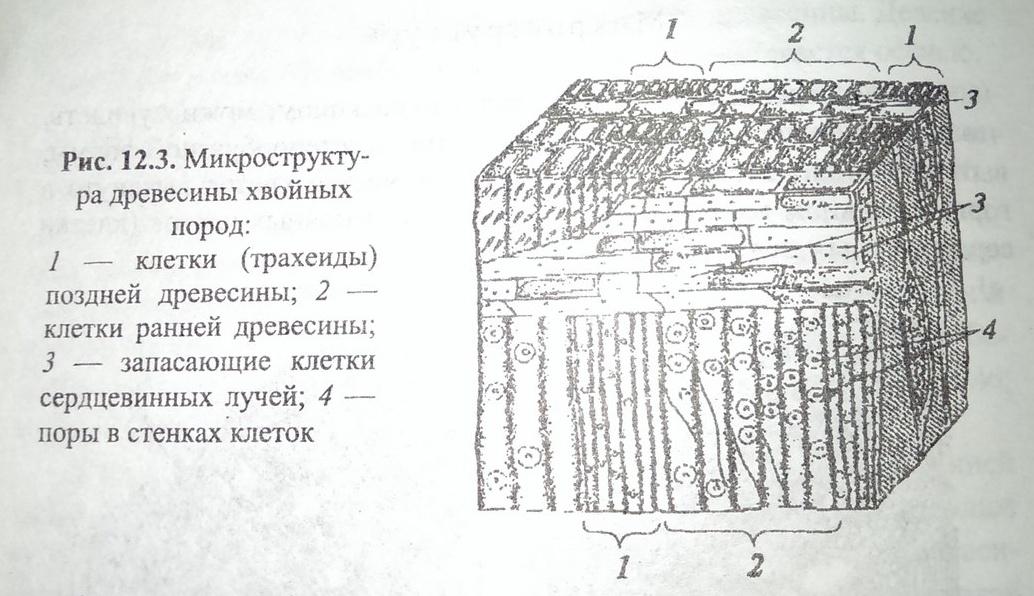

В древесине лиственных пород имеются мелкие и крупные сосуды в форме трубочек, идущих вдоль ствола. В растущем дереве по сосудам передвигается влага от корней к кроне. По распределению сосудов в поперечном сечении лиственные породы разделяют на кольцесосудистые (дуб, вяз, ясень и др.) и рассеянно-сосудистые (бук, граб, ольха, береза, осина и др.) У хвойных пород сосудов нет, их функции выполняют удлиненные замкнутые клетки, называемые трахеидами (рис. 12.3). У большинства хвойных пород, преимущественно в слоях поздней древесины, расположены смоляные коды - межклеточные пространства, заполненные смолой.

Клетки древесины классифицируют в зависимости от выполняемых ими функций:

Клетки механической, или опорной, ткани древесины — наиболее прочная и стойкая к загниванию. В древесине хвойных пород опорную ткань образуют трахеиды поздней древесины. Древесина хвойных пород на 90-95% состоит из трахеид. Опорная ткань в стволах лиственных пород состоит из толстостенных клеток, называемых «древесными волокнами».

Проводящие клетки — сосуды у лиственных пород и трахеиды — у хвойных. Сосуды представляют собой тонкостенные трубочки, расположенные одна над другой диаметром 0,04-0,3 мм, длиной около 100 мм и более. У большинства хвойных пород сосудов нет, так как соответствующую функцию у них выполняют трахеиды. Сердцевинные лучи видны на поперечном разрезе ствола дуба, клена, бука и некоторых других лиственных пород в виде узких радиальных полосок. На тангенциальном разрезе ствола сердцевинные лучи представляются в виде темных штрихов. У хвойных пород они очень узки и видны только под микроскопом.

В растущем дереве сердцевинные лучи служат для перемещения питательных веществ и сохранения запаса их на зиму.

По отношению к объему всей древесины хвойные породы содержат 5-10%, а лиственные 10-35% сердцевинных лучей.

Химический состав Абсолютно сухая древесина всех пород в среднем содержит (в %): углерода - 49,5; водорода - 6,3; кислорода - 44,1; азота - 0,1. В древесине на долю оболочек клеток приходится около 95% массы. Главные составные части оболочек целлюлоза (43-56%) и лигнин (19-30%), остальные : гемицеллюлозы, пектиновые вещества, минеральные вещества (главным образом соли кальция), небольшое количество жиров, эфирных масел, алкалоидов, гликозидов и т.п. Для всех клеток древесины характерно одревеснение — пропитывание оболочек лигнином. Древесина некоторых деревьев содержит дубильные вещества (квебрахо), красители (кампешевое дерево, сандал), бальзамы, смолы, камфору и т. д.

10) Макроструктура древесины

Строение ствола дерева, видимое невооруженным глазом или через лупу.

Обычно изучают три основных разреза ствола: 1)поперечный (торцовый), 2) радиальный, проходящий через ось ствола 3) тангенциальный, проходящий по хорде вдоль ствола.

Макростроение древесины. На поперечном разрезе ствола древесного растения можно выделить следующие основные состовляющие древесины: 1) кора - защитный покров ствола дерева, состоящий из внешнего пробкового и внутреннего слоёв. Это своеобразная кожа дерева, предохраняющая его от воздействия внешней среды, а также участвующая в регуляции дыхания.

2) Камбий - тонкий слой, состоящий из живых клеток, размножающихся делением. Деление клеток камбиального слоя начинается весной и заканчивается осенью. Поэтому древесина ствола в поперечном разрезе состоит из ряда концентрических так называемых годичных колец, располагающихся вокруг сердцевины. Каждое годичное кольцо состоит из двух слоев: ранней (весенней) древесины, образовавшейся весной или в начале лета, и поздней (летней) древесины, которая образуется к концу лета. Ранняя древесина светлая и состоит из крупных, но тонкостенных клеток; поздняя древесина более темного цвета, менее пориста и обладает большей прочностью, так как состоит из мелкополостных клеток с толстыми стенками.

3) Луб− непосредственно примыкающий к камбию внутренний слой коры, состоящий в основном из живых клеток, выполняющий проводящую функцию между кроной дерева и его корнями. На поперечном разрезе древесины можно различить концентрические слои прироста, называемые годичными кольцами, которые светлее к поверхности дерева и темнее у центра. Светлая часть древесины называется 4) заболонью, а темная – 5)ядром. Заболонь более молодая часть ствола, менее устойчива к загниванию, чем ядро. Ядро образуется за счёт отмирания живых клеток древесины, закупорки водопроводящих путей, ядро обычно гораздо темнее заболони. В результате этого изменяются цвет древесины, её масса и показатели механических свойств. Ядро является самой прочной частью древесины. 6)Сердцевина находится в центре ствола и проходит по всей его длине. Она представляет собой рыхлую ткань, которая легко разрушается живыми организмами, состоит в основном из живых клеток. Сердцевину не применяют в строительстве. Эта часть ствола дерева легко загнивает и имеет малую прочность

7)Сердцевинные лучи. На поперечном разрезе некоторых пород хорошо видны светлые, направленные от сердцевины к коре линии − сердцевидные лучи. Сердцевидные лучи имеются у всех видов, но видны лишь у некоторых. Особенно хорошо сердцевинные лучи видны у дуба, бука. Сердцевинные лучи служат для прохода в поперечном направлении по стволу воды, воздуха и органических веществ, вырабатываемых деревом. У хвойных пород они обычно очень узки и видны только под микроскопом.

.Древесные породы делят на: ядровые, имеющие ядро и заболонь (дуб, ясень, платан, сосна, лиственница, кедр и др.); спелодревесные, имеющие спелую древесину (она не отличается по цвету от заболони) и заболонь (ель,

п ихта,

осина, бук и др.); заболонные, у которых

отсутствует ядро и нельзя заметить

существенного различия между центральной

и наружной частями древесины ствола

(береза, клен, ольха, липа).

ихта,

осина, бук и др.); заболонные, у которых

отсутствует ядро и нельзя заметить

существенного различия между центральной

и наружной частями древесины ствола

(береза, клен, ольха, липа).

11) Пороки древесины и их влияние на качество древесины

Сучки - части ветвей, заключенные в древесине, они нарушают однородность строения древесины, вызывают искривление волокон и затрудняют механическую обработку.

Трещины представляют собой разрывы древесины вдоль волокон. Они нарушают целостность лесоматериалов, снижают их механическую прочность и долговечность.

Пороки формы ствола

Сбежистость - это уменьшение диаметра круглых лесоматериалов от толстого к тонкому концу, превышающие нормальный сбег, равный 1 см на 1 м длины бревна. Этот же порок наблюдается у необрезанных пиломатериалов в виде ненормального уменьшения ширины досок по длине, превышающего допустимый предел. Сбежистость увеличивает отходы при распиловке и лущении бревен, обусловливает появление радиального наклона волокон в пиломатериалах и шпоне, а следовательно, и снижение прочности этих материалов.

Закомелистость проявляется в виде резкого увеличения комлевой (нижней) части ствола дерева. Закомелистость затрудняет использование круглых лесоматериалов по назначению, увеличивает количество отходов при распиловке и лущении круглых лесоматериалов и раскрое пилопродукции, обусловливает появление в пилопродукции и шпоне радиального наклона волокон.

Нарост - Резкое местное утолщение ствола различной формы и размеров. Сопровождается свилеватостью древесины, встречается на всех породах, чаще на лиственных. Затрудняет использование круглых лесоматериалов по назначению и осложняет их переработку.

Кривизна – искривление продольной оси бревен, обусловлена кривизной ствола. Этот порок сильно уменьшает выход пиломатериалов при распиловке бревна, понижает сортность крупных сортиментов вплоть до перевода их в разряд дровяной древесины.

Пороки строения древесины

Наклон волокон - непараллельность волокон древесины продольной оси изделий (бревен, досок, брусьев и т.п.). Наклон увеличивает прочность древесины при раскалывании, но затрудняет ее механическую обработку и снижает прочность пиломатериалов при растяжении и изгибе вследствие перерезания волокон древесины.

Крень - ненормальное утолщение поздней древесины в годовых слоях; свойственно наклонно стоящим и искривленным деревьям. Наличие крени понижает сопротивляемость древесины на растяжение и ударный изгиб, изменяет равномерность усушки древесины, придавая пиломатериалам повышенную склонность к короблению и растрескиванию, существенно уменьшает водопоглощение древесины, затрудняя ее пропитку, и ухудшает внешний вид.

Свилеватость - волокнистое или беспорядочное расположение волокон древесины, чаще встречающееся у лиственных пород, в комлевой части ствола. Свилеватость снижает прочность древесины на изгиб, растяжение и сжатие и, наоборот, повышает сопротивление древесины раскалыванию к скалыванию в продольном направлении; обработку свилеватой древесины, особенно стружку и теску, она затрудняет, а сортность пиломатериалов и лущеной фанеры снижает.

Сердцевина - узкая центральная часть ствола, состоящая из рыхлой древесной ткани; попадая в деревянные изделия, усиливает их растрескивание.

Завиток - местное резкое искривление годовых слоев под влиянием сучков и проростей. снижает прочность древесины при сжатии вдоль волокон, а также при статическом и ударном изгибе, особенно сильно снижается прочность при расположении завитков в растянутой зоне сортимента.

Пасынок - отмершая вторая вершина или толстый сук, пронизывающие ствол под острым углом к его продольной оси. Ухудшает однородность и механические свойства древесины.

Водослой — это участки ядра или заболони с ненормaльной темной окраской, возникающие в растущем дереве вследствие повышенной влажности этих участков. Этот порок нередко является причиной растрескивания и гниения древесины, снижения ударной вязкости при изгибе.

Прорость в виде обросшего древесиной участка поверхности ствола с омертвевшими ткаными и отходящая от него радиальная трещина возникает в растущем дереве при зарастании повреждений. Наличие прорости нарушает целостность древесины и сопровождается искривлением годовых слоев.

Рак — рана, возникающая на поверхности ствола растущего дерева вследствие жизнедеятельности грибков и бактерий.

Сухобокость возникает на местах повреждений (заруба, ожога, ушиба и т.п.); представляет собой омертвевший участок стволе. Вызывает местное искривление годовых слоев и нарушает правильность формы круглых материалов.

Засмолок — участок древесины, обильно пропитанный смолой; присущ только хвойным породам. Он снижает ударную вязкость и водопроницаемость, затрудняет отделку - лакировку, окраску.

Червоточина – ходы и отверстия , проделанные в древесине насекомыми. понижает сортность древесины в зависимости от размеров повреждения. Такую древесину нельзя применять для изготовления строительных деревянных конструкций, несущих нагрузки.

Инородные включения – посторонние тела не древесного происхождения (песок, камни, гвозди)

Механические повреждения - заруб, запил, скол, вырыв.

Покоробленность – искривление пиломатериала, при распиловке, сушке, хранении. Изменяет форму пиломатериалов и затрудняет их применение; при увеличении или уменьшении влажности древесины величина покоробленности может изменяться.

12) Физико-механические свойства древесины

Физические свойства. Истинная плотность древесины изменяется незначительно, так как древесина всех деревьев состоит в основном из одного и того же вещества — целлюлозы (1,54 г/см3).

Средняя плотность древесины разных пород и даже древесины одной и той же породы колеблется в весьма широких пределах, поскольку строение и пористость растущего дерева зависят от почвы, климата и других природных условий.С увеличением влажности плотность возрастает.

Пористость древесины хвойных пород колеблется от 46 до 81%, лиственных — от 32 до 80%.

Влажность. В древесине различают гигроскопическую влагу, связанную в стенках клеток, и капиллярную влагу, которая свободно заполняет полости клеток и межклеточное пространство.

Предел гигроскопичности (в среднем он составляет около 30%) соответствует полному насыщению стенок клеток древесины водой.

У свежесрубленного дерева полная влажность может колебаться от 40 до 120%, а при выдерживании древесины в воде ее влажность может возрасти до 200%. При длительном нахождении влажной древесины на воздухе она постепенно высыхает и достигает равновесной влажности. Равновесная влажность комнатно-сухой древесины составляет 8-12%, поэтому до такой влажности высушивают паркетную клепку, древесину, идущую на изготовление столярных изделий, и т. п. Воздушно-сухая древесина после продолжительной сушки на открытом воздухе имеет влажность 15-18%.

Теплопроводность древесины зависит от ее пористости, влажности и направления потока тепла. Для сухой древесины незначительна (сосна поперек волокон- 0,17Вт/мС; вдоль – 0,34 Вт/мС)

Электропроводность древесины зависит от ее влажности. Древесина, используемая при электрической проводке должна быть сухой. Электросопротивление сырой древесины в десятки раз меньше.

Усушка – если влажность древесины становится меньше предела гигроскопичности, то усушка достигаетмаксимального значения при полном удалении влаги. Усыхает в разных направлениях не одинаково( в тангенциальном наибольшая 6-12%)

Разбухание

Коробление – следствие разницы в усушке древесины в тангенциальном и радиальном направлениях и неравномерном высыхании.( ведет к растрескиваниям)

Механические свойства древесины определяют путем испытания малых чистых (без видимых пороков) образцов древесины. Показатели свойств древесины должны быть пересчитаны на влажность 12%. Древесина по своей удельной прочности конкурирует с современными конструкционными материалами. Однако сучки, трещины и другие пороки сильно снижают механические свойства.

Прочность при статическом изгибе древесины очень высокая: она примерно в 1,8 раза превышает прочность при сжатии вдоль волокон и составляет около 70% прочности при растяжении.

Прочность при сжатии – вдоль волокон в 3-6 раз больше , ем поперек волокон .

Прочность при растяжении – в 2,5 раза больше соответствующего предела прочности при сжатии.

Удельная прочность - при растяжении вдоль волокон примерно как у высокопрочной стали и стеклопластика.

Предел прочности при скалывании вдоль волокон для основных древесных пород составляет 6,0-13 МПа, а при скалывании поперек волокон — в 3-4 раза выше.

Статическая твердость численно равна нагрузке, которая необходима для вдавливания в образец древесины половины металлического шарика радиусом 5,64 мм. Твердость древесины по торцу на 15-50% выше чем в радиальном и тангенциальном направлениях.

Особенностью древесины является высокая ползучесть, проявляющаяся особенно во влажных условиях.

13) Влажность древесины и ее влияние на свойства древесины

Древесина, имея волокнистое строение и большую пористость, обладает огромной внутренней поверхностью, которая легко сорбирует водяные пары из воздуха (гигроскопичность).

Влажность, которую приобретает древесина в результате длительного нахождения на воздухе с постоянной температурой и влажностью, называется равновесной. Она достигается в тот момент, когда упругость паров над поверхностью древесины оказывается равной упругости паров окружающего ее воздуха.

По содержанию влаги различают

мокрую древесину— с влажностью до 100%;

свежесрубленную — 35 % и выше;

воздушно-сухую —15...20 %;

комнатно-сухую — 8...12 % и

абсолютно сухую древесину.

Стандартной принято считать влажность древесины 12 %.

Влажность древесины, при которой стенки клеток насыщены водой (предельное содержание гигроскопической влаги), а полости и межклеточные пространства свободны от воды (отсутствие капиллярной воды), называют пределом гигроскопической влажности.

Для древесины различных пород она колеблется от 23 до 35 % от массы сухой древесины. Гигроскопическая вода, покрывая поверхность мельчайших элементов в стенках клеток водными оболочками, увеличивает и раздвигает их. При этом объем и масса древесины увеличивается, а прочность снижается. Свободная вода в полостях клеток, существенно не изменяет расстояния между элементами древесины и поэтому не влияет на ее прочность и объем, увеличивая лишь массу, теплопроводность и теплоемкость.

Усушка, разбухание и коробление. Как уже отмечалось, изменение влажности древесины от нуля до предела гигроскопической влажности вызывает изменение ее линейных размеров и объема — усушку или разбухание, величина которых зависит от количества испарившейся или поглощенной ею влаги и направления волокон.

Вдоль волокон линейная усушка для большинства древесных пород не превышает 0,1 %, в радиальном направлении — 3...6 %, а в тангенциальном — 7...12 %. Разница в усушке древесины в тангенциальном и радиальном направлениях и неравномерность высыхания сопровождается возникновением внутренних напряжений в древесине, что может вызвать ее коробление и растрескивание. Боковые края досок стремятся выгнуться в сторону выпуклости годовых слоев, а наибольшему короблению подвержены доски, выполненные из древесины, расположенной ближе к поверхности бревна, и широкие доски.

14) Сушка древесины

Сушка может быть естественной и искусственной

Сушка древесины - процесс удаления влаги из древесины до определенного процента влажности.

Цель сушки: превращение из природного сырья древесины в промышленный материал, с улучшенными биологическими и физико-механическими свойствами.

Задачи сушки древесины следующие: предупреждение изменения линейных размеров древесины, так называемая усушка древесины, которая наблюдается при изменении количества связанной воды (т.е. при снижении влажности до 30%).

Считается, что пиломатериалы хвойных пород при сушке от свежераспиленного состояния (W>30%) до транспортной влажности (W=20...22%) усыхают на 3%. Полная объемная сушка составляет 12...15%. Отметим, что тонкие доски усыхают больше, чем толстые.

Процесс сушки древесины включает следующие процессы:

Влагообмен - испарение влаги из древесины в окружающую среду.

Влагоперенос - перемещение влаги внутри древесины.

Для сушки необходимо, чтобы происходили оба процесса. Влага от внутренних, сердцевинных слоев должна идти к поверхности (влагоперенос) и удаляться с поверхности (влагообмен). При этом важно, чтобы процессы влагообмена и влагопереноса были бы по интенсивности одинаковыми. Если количество воды, удаляемой с поверхности, будет больше, чем G внутренних слоев, то и усыхание поверхностных слоев будут больше. В результате будет создаваться напряжение между внутренним и внешними слоями. Причем это напряжение будет тем больше, чем больше разница между влажностью сердцевины и поверхности древесины. Напряжения могут приводить к деформациям в древесине и даже к трещинам и разрушениям.

15) Защита древесины от гниения и горения

От гниения – обрабатывая антисептиками:

стойкими, обладающими высокой токсичностью по отношению к грибам, хорошо проникающими в древесину, не имеющими неприятного запаха, безвредными для человека и животных, не ухудшающими физико-химич. свойства древесины и не вызывающими коррозии металлических соединений и креплений деревянных элементов.

Способы: поверхностная обработка, пропика под давлением в автоклавах, обмазка пастами.

Водорастворимые защищают в процессе эксплуатации от непосредственного увлажнения и вымывающего действия воды.

Органорастворимые – ( р-ры пентахлорфенола в легких нефтепродуктах и р-ры нафтената меди в легких нефтепродуктах) – высокотоксичные, хорошо проникающие в древесину

Масляные – каменноугольное масло, антраценовое масло, сланцевое масло. Применяют для глубокой пропитки деревянных элементов, находящихся на открытом воздухе, в земле или воде.

Антисептические пасты - для защиты деревянных элементов зданий, увлажнение которых происходит в процессе эксплуатации. Элементы открытых сооружений , обработанные пастой, защищают гидроизоляционным покрытием.

От Возгорания. Конструкционные мероприятия – отдаление деревянных частей сооружения от источников нагревания и покрытие штукатуркой, асбестовым картоном, асбестоцементыми листами.Наносят огнезащитные составы, пропитывают антипиренами(создают оплавленную пленку, закрывая доступ кислорода или выделяют газ , препятствующий горению древесины).

16) Круглый лес, пиломатериалы и изделия из древесины

Круглые лесоматериалы - лесоматериалы, получаемые путём поперечного деления, по толщине – мелкие(подтоварник) , средние , крупные.

Строганные и шпунтовые доски и бруски имеют на одной кромке шпунт, на другой – гребень для плотного соединения элементов.Фрезерованные изделия : плинтусы в галтели (углы между полом и стеной), поручни и наличники.

Паркет – обыкновенный(планочный)- из бука, ясеня, дуба и щитовой ( основание- доски или брусья, на них наклеен паркет, набранный из отдельных планок)

Столярные изделия – оконные и дверные блоки с оконными переплетами и дверными полотнами.

Фанера – листовой материал, склеенный из трех и более слоев лущеного шпона.

Кровельные материалы – для временных зданий выпускают : стружку, дрань, плитки деревянные и гонт.

Древесно-стружечные плиты - изготавливают путем горячего прессования специально приготовленных древесных стружек с термореактивными жидкими полимерами. Тепло и звукоизоляц.материал

Древесно-волокнистые плиты – изготавливают путем горячего прессования волокнистой массы, состоящей из древесных волокон, воды, наполнителей, полимера и спец.добавок .Для устройства перегородок, подшивки потолков, настилки полов , встроенной мебели .

Столярные плиты – реечные щиты , оклеенные шпоном.

Древесно-слоистые пластинки – листы или плиты из лущеного шпона , пропитанного и склеенного полимером.

Пиломатериалы- пластины, четвертины, брусья, горбыль, доски. Бывают обрезные и необрезные (кромки не пропилены)

17) Классификация изделий строительной керамики

По назначению : стеновые. Отделочные, кровельные, для полов, для перекрытий, дорожные, санитарно-технические, кислотоупорные, теплоизоляционные, огнеупорные и заполнители для бетонов.

По структуре : керамические изделия с пористым и спекшимся (плотным) черепком.

Пористые- водопоглощение по массе более 5%. Керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы, облицовочные плитки.

Плотные – водопоглащ. По массе менее 5% . Клинкерный кирпич, крупноразмерные облицовочные плиты, полуфарфор, фарфор.

По температуре плавления : легкоплавкие(1350С), тугоплавкие (1350-1580С), огнеупорные (1580-2000С), высшей огнеупорности ( более 2000С)

18) Условия образования и состав глин

Образование глин определяется двумя факторами - химическим ( минеральным) составом первоначального материала физико-химическими условиями среды.

По условиям образования глины делят на остаточные и перенесенные. Остаточные глины обычно засорены частицами горной породы, из которой они образовались.

Это и составляет первоначальный способ образования глины в ее первобытных месторождениях, среди каменистых пород, по трещинам которых просачивается атмосферная вода. Такие первобытные залежи нередко содержат белую, чистую глину, называемую каолином или фарфоровою глиною. Но такие глины составляют редкость, потому что и условия тдкого рода встречаются редко. Мутная текущая вода горных источников содержит обыкновенно висящие в ней частицы глины, происшедшие от вышеупомянутого соединенного химического и механического действия воды на минералы, в горных породах заключающиеся. Вода, вместе с этими мельчайшими частицами глины, уносит и более крупные части, на которые не может действовать, как, напр. Они сперва были связаны между собою теми минералами, которые дают глину. Когда вода подействовала на эти связующие минералы, получается песчанистая масса, которую вода и уносит с собою. Мутная вода, в которой висят частицы песку и глины, несет их и отлагает в затишьях рек, в озерах, морях и океанах. При этом первоначально осаждаются крупные частицы, образующие песок и тому подобные сыпучие породы, а глина, вследствие своей мелкости, несется далее и отлагается только в спокойных частях вод. Такие изменения горных пород и такие выделения песку и глины совершались помаленьку в миллионы лет жизни земли, продолжаются поныне и дали повод к образованию огромных осадочных толщ песков и глин.

Основным сырьевым материалом для производства строительных керамических изделий является глинистое сырье, применяемое в чистом виде, или с добавками – отощающими, порообразующими, пластификаторами.

Глинистое сырье (глины и каолины) – продукт выветривания изверженных полевошпатных ГП, содержащий примеси других ГП.

Глинистые минеральные частицы диаметром 0,005 мм и менее обеспечивают способность при затворении водой образовывать пластичное тесто, сохраняющее при высыхании приданную форму, а после обжига приобретающее водостойкость и прочность камня. Помимо глинистых частиц в составе сырья имеется определенное содержание пылевидных частиц с размерами зерен 0,005-0,16 мм и песчаных частиц с размерами зерен 0,16-2 мм.

Глины с содержанием глинистых частицболее 60% - «жирные», у них высокая усадка. 10-15% частиц – «тощие».

При сушке глиняное тесто теряет воду и уменьшается по объему. Этот процесс называется воздушной усадкой. Чем больше в глинистом сырье глинистых частиц, тем выше пластичность и воздушная усадка. В зависимости от этого глины делятся на:

1) высокопластичные (80-90% глинистых частиц, число пластичности более 25, водопотребность более 28%, воздушная усадка 10-15%);

2) средне- и умеренно-пластичные (имеют в своем составе30-60% глинистых частиц, число пластичности 15-25, водопотребность 20-28%, воздушная усадка 7-10% );

3) малопластичные (5-30% глинистых частиц, число пластичности 7-15, водопотребность до 20%, воздушная усадка 5-7%).

Глинистые частицы в большинстве своем состоят из вторичных минералов: каолинита Аl2О3*2SiO2*2H2О, монтмориллонита Аl2О3*4SiO2*4H2О , гидрослюдистых и их смесей.

1) Глины с преобладающим содержанием каолинита имеют светлую окраску, слабо набухают при взаимодействии с водой, малопластичны, малочувствительны к сушке. 2) Глины, содержащие монтмориллонит, весьма пластичны, сильно набухают, чувствительны к сушке и обжигу.

Химический состав глин выражается содержанием различных оксидов. В керамическом сырье содержание оксидов колеблется в пределах: SiO2 – 40-80%, Al2O3 – 8-50%, Fe2O3 – 0-15%, CaO – 0.5-25%, MgO – 0-4%.

19) Основные свойства глин

Качество глинистого сырья для производства керамики оценивается по ряду показателей: пластичности, связующей способности, усадке, спекаемости и огнеупорности.

Под пластичностью понимается свойство глины во влажном состоянии принимать под влиянием внешнего воздействия желаемую форму без образования разрывов, трещин и сохраняющуюся при последующей сушке и обжиге.

Спекаемостью глин называют их свойство уплотняться при обжиге и образовывать камнеподобный черепок.

20) Добавки, применяемые в производстве строительной керамики

Для улучшения качества сырья и регулирования свойств керамических изделий в глину вводят отощающие, порообразующие (выгорающие), пластифицирующие и специальные добавки, плавни. |

Отощающие добавки – вводят в пластичные глины для уменьшения усадки при сушке и обжиге и предотвращения деформаций и трещин в изделиях. К ним относятся: дегидратированная глина, шлаки, золы, кварцевый песок.

Порообразующие добавки – вводят для повышения пористости черепка и улучшения теплоизоляционных свойств керамических изделий. К ним относятся: древесные опилки, угольный порошок, торфяная пыль.

Плавни – вводят для снижения температуры обжига керамических изделий. К ним относятся: полевые шпаты, железная руда, доломит, магнезит, тальк, песчаник.

Пластифицирующие добавки – для повышения пластичности сырьевых смесей при меньшем расходе воды. Это могут быть высокопластичные глины, поверхностноактивные вещества.

Специальные добавки – добавляют для повышения кислотостойкости: (песчаные смеси, затворенные жидким стеклом).

Глазурь – это стекловидное покрытие толщиной 0,1-0,2 мм, нанесенное на изделие и закрепленное обжигом. Глазури могут быть прозрачными и непрозрачными (глухими), различного цвета. Ангобом называется нанесенный на изделие тонкий слой белой или цветной глины, образующей цветное покрытие с матовой поверхностью. Ангоб по своим свойствам должен быть близок к основному черепку.

21) Основы технологии изделий строительной керамики

1)карьерные работы;

2)механическая обработка глиняной массы;

3)формование изделий (пластическим, жестким, пулусухим, сухим и шликерным способом);

4)сушка и обжиг.

Карьерная глина в естественном состоянии непригодна для получения керамических изделий. Поэтому проводится обработка с целью подготовки массы. Подготовку массы ведут в сочетании естественной и механической обработки.

Естественная обработка – вылеживание предварительно добытой глины в течение 1-2 лет при периодическом увлажнении, замораживании и оттаивании. Механическая обработка глин производится с целью дальнейшего разрушения их природной структуры, удаления или измельчения крупных включений, удаления вредных примесей. В зависимости от вида изготовляемой продукции, вида и свойств сырья массу приготовляют пластическим, жестким, полусухим, сухим и шликерным способами.

При пластическом способе подготовки массы и формования исходные материалы при естественной влажности или предварительно высушенные смешивают с добавками воды до получения теста с влажностью от 18 до 28%. Этот вид производства является наиболее простой и распространенный. Глиняная масса подвергается уплотнению под давлением 1,6-7МПа.

Жесткий способ формования является разновидностью пластического способа. Влажность формуемой массы при этом способе колеблется от 13% до 18%. Формование осуществляется на мощных вакуумных шнековых или гидравлических прессах под давлением до 20 МПа. При этом способе требуются меньшие энергетические затраты чем при пластическом способе.

Полусухой способ. Керамические изделия формуют из шихты с влажностью 8-12% при давлениях 15-40 МПа. Недостатком является металлоемкость, но длительность производственного цикла сокращается в два раза, до 30% уменьшается расход топлива.

Сухой способ – это разновидность полусухого производства керамических изделий. Пресс-порошок готовится с влажностью 2-6%. При этом устраняется полностью необходимость сушки. Таким способом изготовляют плотные керамические изделия – плитки для полов, дорожный кирпич, материалы из фаянса и фарфора.

Шликерный способ применяется, когда изделия изготавливаются из многокомпонентной массы, состоящей из неоднородных и трудноспекающихся глин и добавок. Отливка изделий производится из массы с содержанием воды до 40%. Сушка: Перед обжигом изделия должны быть высушены до содержания влаги 5-6% во избежание неравномерной усадки, искривлений и растрескивания при обжиге. Сушка производится в туннельных или камерных сушилах до 72 часов при температуре 120-150оС. Затем идет обжиг.

22) Физико-химические процессы, протекающие в сырце при его обжиге.

Понятие о спекании

Обжиг – важнейший и завершающий процесс в производстве керамических изделий. Процесс делится на три периода: прогрев сырца, собственно обжиг и регулируемое охлаждение.

1.При прогреве сырца до 120 град удаляется физически связанная вода и керамическая масса становится непластичной. Но если добавить воду, пластические свойства массы сохраняются.

2.В температурном интервале от 450 до 600 град происходит отделение химически связанной воды, разрушение глинистых минералов и глина переходит в аморфное состояние. При этом и при дальнейшем повышении температуры выгорают органические примеси и добавки, а керамическая масса теряет свои пластические свойства.

3. При 800 град начинается повышение прочности изделий, благодаря протеканию реакций в твердой фазе на границах поверхностей частиц компонентов.

4. В процессе нагрева до 1000 град возможно образование новых кристаллических силикатов. Одновременно с этим легкоплавкие соединения керамической массы и минералы плавни создают некоторое количество расплава, который обволакивает не расплавившиеся частицы, стягивает их, приводя к уплотнению и усадке массы в целом. Эта усадка называется огневой усадкой (2-8%). После остывания изделие приобретает камневидное состояние, водостойкость и прочность.

Свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спекаемостью глин. Интервал температур от температуры огнеупорности до начала спекания называется интервалом спекания. Интервал спекания для легкоплавких глин составляет 50-100 град, а огнеупорных до 400 град.

Интервал температур обжига в зависимости от назначения и свойств керамического изделия от 900 для кирпича до 1800 для огнеупорной керамики градусов.

23) Техническая характеристика основных видов изделий строительной керамики

Керамический кирпич: обыкновенный, утолщенный, модульный. Может быть полнотелым и пустотелым. Масса 1 кирпича не более 4 кг. Водопоглощение для полнотелого для марок до 150 – не менее 8 %, более высоких марок – не менее 6%.

Камень : обыкновенный, укрупненный, модульный, с горизонтальным расположением пустот.

Радиус закругления углов кирпича и камня до 15 мм., размер сквозных пустот по наименьшему диаметру не менее 16 мм , ширина щелевых- 12мм. Морозостойкость кирпича и камня – 15, 25, 35, 50. По плотности деляться на :

Обыкновенные – плотн.более 1600 кг/м3

Условно-эффективные- более 1400-1600

Эффективные – не более 1400-1450

Кнауф выпускает кирпич строительный 250х120х65 , плотность-1200кг/м3.

Кирпич и камни лицевые более высокая однородность цвета и плотность. Марки 75,100, 125, 150. По морозостойкости не менее 25.

24) Определение, состав и свойства строительного стекла

Стекло – все аморфные тела , получаемые путем переохлаждения расплавов независимо от их химического состава и температурной области затвердевания, обладающие в результате постепенного увеличения вязкости механическими свойствами твердых тел, причем процесс перехода из жидкого состояния в стеклообразное обратим.

Для придания стеклу нужных свойств ( цвета, прозрачности, химической и механической стойкости) используются химические соединения бора, алюминия, магния, кальция, бария, свинца, натрия, калия, железа, серы. Общая классификация стекла по назначению: строительное стекло; тарное стекло; техническое; сортовое. Строительным стеклом называют изделия из стекла, применяемые для остекления световых проёмов, устройства прозрачных и полупрозрачных перегородок, облицовки и отделки стен, лестниц и др. частей зданий.

СОСТАВ. стекол условно выражают суммой оксидов (например, строительное SiO2, — 64-73%; Na2O3 — 10-15 %; CaO — 2,5- 26,5%; MgO – 0- 4,5 %; Ai2O3 – 0-7,2 % ; B2O3 – 0-5, SO3 – 0-0,5, K2O – 0- 5 %).

СВОЙСТВА Строительное стекло чаще подвергается изгибу, растяжению и удару, поэтому главным показателем, прочность при растяжении и хрупкость. Расчетный теоретический предел прочности стекла при растяжении составляет 12 000 МПа, практически эта величина ниже в 200...300 раз, и колеблется от 30 до 60 МПа (при сжатии — 700... 1000 МПа и более). Это объясняется тем, что в стекле имеются ослабленные участки (трещины, внутренние напряжения). На прочность стекла оказывают влияние и технологические дефекты, инородные включения.

Хрупкость — главный недостаток стекла, проявление хрупкости у материалов является следствием сочетания нескольких факторов: низкое значение отношения прочности материала на разрыв к его модулю упругости Rp/E и высокая скорость и отсутствие препятствий для распространения трещин.

Оптические свойства стекла характеризуются светопропускаиием (прозрачностью), светопреломлением, отражением, рассеиванием и др. Обычные силикатные стекла пропускают всю видимую часть спектра и не пропускают ультрафиолетовые и инфракрасные лучи.

Теплопроводность различных видов стекла составляет 0,5... 1 Вт/(м*°С). Коэффициент линейного температурного расширения стекла относительно невелик.

Звукоизолирующая способность стекла относительно высока. По этому показателю стекло толщиной 1 см соответствует кирпичной стене в полкирпича — 12 см.

25) Основы технологии строительного стекла

Технология получения стекла состоит из двух циклов.

Цикл технологии стекломассы включает: а) подготовки сырых материалов;

б) смешивания их в определённых соотношениях в шихту;

в) варки шихты в стекловаренных печах для получения однородной жидкой стекломассы. Цикл технологии получения стеклянных изделий складывается из операций:

а) доведения стекломассы до температуры, требуемой условиями формования;

б) формования изделий;

в) постепенного охлаждения изделий до комнатной температуры;

г) термической, механической или химической обработки отформованных изделий для придания им заданных свойств.

Массовое производство стекла стало возможным только в конце XIX века благодаря изобретению печи Сименса-Мартина и заводскому производству соды. В XX в. были разработаны различные способы вытягивания бесконечной ленты стекла, методы машинной вытяжки стекла Либби-Оуэнса, Фурко, Питтсбурга.

По способу Эмиля Фурко стекло вытягивалось по вертикали из стекловаренной печи через прокатные вальцы в виде непрерывной ленты наружу, поступая в шахту охлаждения, в верхней части которой оно резалось на отдельные листы. Толщина стекла регулировалась изменением скорости вытягивания. Метод Фурко находит применение вплоть до настоящего времени.

Стекло, получаемое этим методом, называется тянутым стеклом. Для изготовления витринных и зеркальных стекол тянутое и прокатное листовое стекло подвергают шлифовке и полировке.

Наиболее передовым является флоат-метод, разработанный и запатентованный в 1959 году английским изобретателем Пилкингтоном. Стекло поступает из печи плавления в горизонтальной плоскости в виде плоской ленты через ванну с расплавленным оловом для дальнейшего охлаждения и отжига. Преимуществом флоат-метода является более высокая производительность, стабильная толщина и качество поверхности. По качеству поверхности такое стекло не уступает полированному—флоат-процесс вытесняет технику шлифовки и полировки стекла.

Наибольший размер получаемого стекла, как правило, составляет 5100-6000 мм х 3210 мм.

Получаемое стекло может быть прозрачным, окрашенным или иметь специально нанесенное покрытие.

Стекло, получаемое при помощи флоат-метода, называется флоат-стеклом и в настоящее время является наиболее распространенным типом стекла.

26) Виды и краткая характеристика листового строительного стекла

Листовое стекло - основной вид стекла, используемый для остекления оконных и дверных проемов, витрин и внутренней отделки зданий. Оконное стекло производится трех марок: полированное, неполированное улучшенное, неполированное. Оконное стекло производится толщиной от 2,0 до 6,0 мм максимальных размеров в зависимости от толщины 1ОООх1бОО мм, а минимальных — 400х500 мм. Светопропускание оконных стекол 84--89%.

Витринное стекло производится двух марок: М7 -- полированное и М8 — неполированное, толщиной 6,5-12 мм и максимальных размеров ЗОООхбООО мм. Применяется для остекления витрин, витражей и окон общественных зданий. Светопропускание витринных стекол 75-83°/о. Стекло листовое узорчатое имеет на одной или обеих сторонах четкий рельефный узор и изготовляется способом проката. Узорчатое стекло бывает бесцветным и цветным, окрашенным в массе или нанесением на поверхность его пленок оксидов различных металлов. Применяется для декоративного остекления оконных и дверных проемов, внутренних перегородок, крытых веранд и т.д Для этих же целей применяется листовое стекло «мороз», имеющее на одной стороне узор, напоминающий заиндевевшее стекло.

Армированное листовое бесцветное и цветное стекло для устройства световых проемов, фонарей верхнего света, ограждений в зданиях и сооружениях различного назначения. Армированное стекло может иметь обе поверхности или одну поверхность гладкими, рифлеными или узорчатыми. Для армирования применяется сварная или крученая сетка из стальной проволоки со светлой поверхностью или с защитным алюминиевым покрытием, диаметр проволоки сетки 0,45-0,60 мм. Сетка имеет квадратные или шестиугольные ячейки размерами 12,5 и 25 мм. Армированное стекло отличается повышенной прочностью и огнестойкостью. Светопропускание бесцветного армированного стекла 65-75°/о.

Увиолевое стекло пропускает 25--75°/о ультрафиолетовых лучей и применяется для остекления оранжерей и заполнения оконных проемов в детских в лечебных учреждениях. Такое стекло получают из шихты с минимальными примесями оксидов железа, титана, хрома.

Закаленное стекло является безопасным, так как при разрушении распадается на мелкие осколки с тупыми нережущими краями В строительстве применяют для устройства дверей, перегородок, потолков.

Многослойное стекло (триплекс), армированное или неармированное, состоит из нескольких ЛИСТОВ стекла, прочно склеенных между собой прозрачной эластичной прокладкой, чаще всего из по-ливннил6утирольной пленки. При ударе оно не дает осколков и является безопасным. Теплопоглощающее стекло предназначено для защиты интерьеров зданий от воздействия прямого солнечного излучения и уменьшения солнечной радиации в помещениях. Стекла голубого, серого и бронзового оттенков получают введением в состав стекломассы оксидов кобальта, железа или селена. Задерживая большое количество инфракрасных лучей, стекло нагревается и подвергается большим температурным деформациям. Поэтому при остеклении следует предусматривать достаточный зазор между рамой и стеклом. Применяется с целью уменьшения нагрева солнцем помещений жилых, культурных, общественных и промышленных зданий.

Теплоотражающее стекло применяется для нагрева помещений от солнечных и тепловых лучей. Изготавливается нанесением на поверхность тонких (0,3-1 мкм) пленок металлов и их оксидов. Светопропускание стекол 30--70°/о, а пропускание тепла 40-60°/о. В связи с тем, что в таких стеклах большая часть инфракрасных лучей не поглощается, а отражается, само стекло почти не нагревается. Вследствие уменьшения излучения из помещения они повышают теплозащиту зимой. Стекла имеют различную окраску: золотистую, голубую, оранжевую и др.

Электропроводящее стекло применяется в строительстве для стеклопакетов, используемых как источники тепла. Электропроводящие прозрачные покрытия наносятся на стекло с целью обогрева стекла и предотвращения запотевания. Покрытие получают напылением на поверхность стекла тонкой (0,5 мкм) пленки солей металлического серебра.

Стекло, устойчивое к радиоактивным излучениям, применяется при строительстве АЭС и предприятий по изготовлению изотопов. Для поглощения радиоактивных лучей используются стекла с высоким содержанием свинца и бора. Например, тяжелое свинцовое стекло плотностью 6200 кг/м3, содержащее 80°/о оксида свинца, по своей защитной способности в этом отношении эквивалентно стали.

27) Облицовочное и безопасное строительное стекло

Широкий класс облицовочных стекольных и стеклокристаллических материалов разработан в последние два десятилетия. По структурно-агрегатному состоянию они подразделяются на три основные группы: аморфные (цветное листовое стекло, стемалит, марблит, стекломрамор, стеклоплитка, эмалированная плитка, коврово-мозаичная плитка, смальта, стеклокрошка); гетерогенные аморфные системы на основе стекла и газовоздушной смеси (коврово-мозаичная плитка, глушенная газовоздушными включениями; пенодекор, порокерамзит, мозаичная плитка; пемза, спеченная из стеклопорошка); гетерогенные, стеклокристаллические материалы, состоящие из стекловидной и кристаллической фаз (сигран, стекло-кристаллит, стеклокерамит, стеклокремнезит). Цветное листовое стекло изготавливается на основе обычного и термоупрочненного стекла. Окраска поверхности осуществляется электророхимическим способом. Листы, главным образом бронзового цвета, имеют светопропускание 1,5-2°/о. Применяются для декоративного остекления икон, дверей, перегородок, мебели, изготовления витражей и светильников. Для внутренней облицовки и устройства перегородок применяется декоративный триплекс - листы с запрессованной между ними цветной или декоративной пленкой или тон-кой тканью. В Японии производится триплекс с декоративной пленкой, имитирующей природный камень оникс.

Стемалит - изделия из листов плоского стекла, внутренняя сторона которых в процессе изготовления окрашена керамической эмалевой краской и подвергнута термообработке, при которой происходит закрепление эмали на стекле и его упрочнение. Покрытие может быть защищено тонким слоем алюминия, наносимого в вакууме. Стекольные заводы выпускают стемалит 27 различных цветов толщиной 5-7,5 мм, размерами от 400х900 до 1500х1100 мм. Основное назначение - облицовка стен зданий.

Марблит - листовое изделие из цветного глушенного стекла толщиной 5-25 мм с полированной лицевой поверхностью и рифленой тыльной стороной.

Стекломрамор - разновидность марблита, имеющая мраморовидную окраску различных цветов. Применяется 1цгя декоративно защитной облицовки стен зданий, покрытия попов, оформления интерьеров, антикоррозионной защиты строительных конструкций и футеровки резервуаров. Облицовочная плитка - изделия из неокрашенного или цветного глушенного стекла размерами от 50х50 до 150х150 мм и толщиной 4-9 мм. Термостойкость плиток 40-45 °С. Лицевая поверхность плиток может быть гладкой или с различными рельефными узорами, тыльная сторона - рифленой или шероховатой, что обеспечивает лучшее сцепление с раствором. Эмалированная плитка изготовляется из цветного оконного или узорчатого стекла путем его резки, нанесения на одну из поверхностей непрозрачной эмали и ее сплавления. Размеры плиток от 100х100 до 200х200 мм, а толщина 4-б мм. Предназначена для внутренней облицовки зданий различного назначения.

Плитки стеклянные облицовочные коврово-мозаичные и ковры из них являются одним из наиболее эффективных облицовочных материалов. Они долговечны, обладают морозостойкостью и гигиеничностью, надежно защищают фасады стен зданий от воздействия внешней среды. Выпускаются размерами 21 х21 х5 и 46х46х5 мм. В различных странах выпускаются плитки до сотни различных цветов и оттенков размерами от 10х10 до 50х50 мм, квадратные, прямоугольные, угловые и круглые по форме.

Смальта представляет собой кусочки глушенного цветного стекла неправильной формы размером До 20 мм, изготовленные литьем стекломассы или прессованные из стеклянного порошка и используемые для отделки фасадов, изготовления мозаичных панно, художественных и декоративных композиций на фасадах зданий или в интерьерах. Палитра смальты превышает 200 цветов и оттенков.

Декоративная стеклокрошка при применении вместо керамических стеклянных плиток для отделки дает существенный экономический эффект. Крошка представляет собой гранулы размерами от 0,4 до 10 мм из глушенного окрашенного или неокрашенного стекла. Стеклянная крошка применяется для декоративной отделки фасадных поверхностей стен и оформления интерьеров.

Пенодекор - плиты размером 450х450 мм и толщиной до 40 мм, лицевая поверхность которых покрыта сплошной стекловидной пленкой широкой гаммы цветов. В качестве сырья используется стеклобой стекла.

Сигран - стеклокристаллический материал, имитирующий гранит, мрамор. Получают методом прессования стекла из шлаковых расплавов. К этой разновидности относятся и плиты из авантюринового стекла (природный авантюрин представляет собой мелкозернистый кварцит). Массовое применение находят хромовые авантюриновые стекла, получаемые на основе минерального сырья и металлургических шлаков с добавками оксидов хрома. Авантюриновые стекла используются и для покрытия керамических плиток в качестве глазури. Применяются для внутренней и наружной отделки интерьеров и витражей, работающих в отраженном свете. Стеклокристаллит - выпускается в виде плит, получаемых сплавлением гранул из бесцветного или окрашенного стекла. Размеры плит ЗООхЗ00 и ЗООх150 мм. Применяется для облицовки стен зданий н устройства полов.

Стеклокремнезит - облицовочно-декоративный плиточный материал, получаемый спеканием массы из стеклянных гранул и наполнителей (песка, глины, шамота).

Стеклокерамит - облицовочный материал, получаемый спеканием массы на основе отходов стекла, глины и кварцевого песка.

28) Строительные изделия из стекла

Блоки стеклянные пустотелые – герметически закрытые полые стеклянные коробки с гладкими нуружными и ребристыми внутренними поверхностями (ребра и призмы препятствуют видимости). Применяются для устройства наружных и внутренних ограждений, имеют хорошую светопропускающую способность ( 30-55%), тепло- и звукоизоляционные св-ва .

Профильное стекло (стеклопрофилит) – погонажные длинномерные светопрозрачные изделия , применяемые для устройства ограждений и самонесущих стен, внутренних перегородок и прозрачных плоских кровель в зданиях различного типа. Неармированное и армированное , цветное и бесцветное. Светопропускание- 73-82%

Стеклопакеты – изделия из двух или более листов светопропускающего стекла, соединенные между собой по контуру таким образом, что между ними образуются герметически замкнутые прослойки, заполненные сухим воздухом или другим газом. Бывают клееные, паяные, сварные.

Стеклобетонные конструкции – железобетонный каркас, внутри которого на растворе уложены стеклоблоки. Для заполнения наружных световых проемов, остекления лестничных клеток, перегородок.

Стеклянная черепица – для устройства светопрозрачных фонарей в кровлях из керамич. Или бетонной черепицы.

Трубы стеклянные и фасонные части к ним – для напорных, безнапорных и вакуумных трубопроводов, используемых для транспортировки жидких, газообразных и твердых веществ с различными физико-хим. св-ми . при t =-50С до +120С

29) Определение и классификация минеральных вяжущих веществ

Неорганическими вяжущими веществами называют порошкообразные материалы, которые при смешивании с водой образуют пластично-вязкое тесто, способное со стременем самопроизвольно затвердевать в результате физико-химических процессов. Переходя из тестообразного в камневидное состояние, вяжущее вещество скрепляет между собой камни либо зерна песка, гравия, щебня. Это свойство вяжущих используют для изготовления: бетонов, силикатного кирпича, асбоцементных и других необожженных искусственных материалов строительных растворов - кладочных, штукатурных и специальных. Неорганические вяжущие вещества делят на воздушные и гидравлические.

Воздушные вяжущие способны затвердевать и длительное время сохранять прочность только на воздухе. По химическому составу они делятся на четыре группы: гипсовые вяжущие, основой которых является сернокислый кальций; магнезиальное вяжущее, содержащее каустический магнезит М8; жидкое стекло - силикат натрия или калия (в виде водного раствора); известковые вяжущие, состоящие главным образом из оксида кальция Са0.

Гидравлические вяжущие твердеют и длительное время сохраняют прочность (или даже повышают се) не только на воздухе, но и в воде. По своему химическому составу гидравлические вяжущие вещества представляют собой сложную систему, состоящую в основном из соединений четырех видов: СаО-8SiO2--Аl2О3-Fe2О3,. Эти соединения образуют зри основные группы гидравлических вяжущих: силикатные цементы, состоящие преимущественно (на 75%) из силикатов кальция; к ним относятся портландцемент и его разновидности - главные вяжущие современного строительства; алюминатные цементы, вяжущей основой которых являются алюминаты; главным из них является глиноземистый цемент и его разновидности гидравлическая известь и романцемент.

Вяжущие автоклавного твердения- вещества, способные при авоклавном синтезе, происходящем в среде насыщенного водяного пара, затвердевать с образованием плотного , прочного камня. В эту группу входят известково-кремнеземистые, известково-зольные, известково-шлаковые вяжущие, нефеленовый цемент и др., хотя по существу они тоже относятся к гидравлическим вяжущим.

30) Гипсовые вяжущие вещества : сырье , производство, применение в строительстве

Гипсовые вяжущие - это воздушные вяжущие, состоящие в основном из полуводного гипса или ангидрита и получаемые тепловой обработкой сырья и помолом. Сырье: природный гипсовый камень (CaSO42H2O) или ангидрит (CaSO4).

Г.В.В. подразделяются в зависимости от температуры тепловой обработки на две группы:

Низкообжиговые г.в. получают тепловой обработкой природного гипса при температурах (110-180оС). Они состоят преимущественно из полуводного гипса CaSO40.5H2O. CaSO4*2H2O=CaSO4*0.5H2O+1.5H2O–83.47 кДж/моль.

строительный гипс - изготовляют низкотемпературным обжигом гипсовой породы в котлах или печах, гипсовый камень сначала разламывают, а потом в виде порошка нагревают в котлах, прочность при сжатии 10-12МПа, водопотребность 50-70%

формовочный – состоит из модификации полугидрата , содержание CaSO4 в гипсовом камне не менее 95%,тонко разамывается.

высокопрочный гипс - термическая обработка под давлением пара с последующей сушкой и измельчением, содержание CaSO4 в гипсовом камне не менее 95-97%, прочность при сжатии 18-25МПа, водопотребность 30-40%.

Высокообжиговые гипсовые вяжущие вещества изготавливают путем обжига гипсового камня при высоких температурах – 600-900оС. Они состоят преимущественно из ангидрита CaSO4. К ним относятся ангидритовый цемент и высокообжиговый гипс.

Ангидритовый цемент получают путем совместного помола природного или искусственного ангидрита (600-700 0С) и различными минеральными активизаторами твердения (известь, обожженный доломит, горючие сланцы) водопотребность 30-35%, прочность 5-20МПа.

Высокообжиговый гипс (эстрих - гипс) получают обжигом (600-700 0С) двуводного гипса с последующим измельчением. Для высокообжиговых гипсовых вяжущих прочность при сжатии 10-20МПа, водопотребность 30-35%. Для устройства бесшовных полов, а растворах для штукатурки и кладки, для изготовления « искусственного мрамора»

Гипсовые вяжущие применяют для изготовления гипсовых деталей и гипсобетонных изделий - перегородочных панелей, Сухой штукатурки, а также для приготовления штукатурных растворов (внутренней штукатурки) и получения гипсоцементнопуццолановых вяжущих (ГЦПВ). В России ПОЛУЧИЛИ известность пазогребневые гипсовые плиты для перегородок фирмы Кнауф (Германия) размером 900х300х80 мм. Для эксплуатации в помещениях свыше 60°/о применяют гидрофобизированные плиты. В процессе твердения гипсовый раствор немного увеличивается в объеме (до 1°/о), что благоприятствует изготовлению архитектурных деталей способом литья.

31) Технические свойства гипсовых вяжущих веществ и их определение

По срокам схватывания гипсовые вяжущие делятся на: А - быстросхватывающиеся ( 2-15 мин), Б - нормально схватывающиеся ( 6-30мин), В - медленно схватывающиеся ( более 20 мин). Прочность при изгибе 1,2-8МПа. Марки по прочности при сжатии в МПа: Г-2, Г-3,4,5,6,7,10,13,16,19,22, Г-25.

Марки Г-2 до Г-7 применяют для изготовления тонкостенных строительных изделий и декоративных деталей. Марки до Г-25 (Б, В) применяют в штукатурных работах, для заделки швов и в специальных целях.

Для повышения прочности и ускорения сроков схватывания гипсовые вяжущие добавляют в известково-песчаные растворы.

имеют истинную плотность 2500...2800 кг/м3, насыпную плотность в рыхлом состоянии 800...1100 кг/м3, а в уплотненном 1250... 1450 кг/м3. Отличительной особенностью полуводного гипса является его способность при схватывании и твердении в первоначальный период увеличиваться в объеме (до 1%).

Тонкость помола гипсовых вяжущих оценивают по остатку при просеивании пробы, массой 50 г, на сите с отверстиями размером 0,2 мм. Тонкость помола определяют в процентах как отношение массы вяжущего, оставшегося на сите, к массе первоначальной пробы.

Вследствие значительного количества химически не связанной воды затвердевший гипсовый камень имеет большую пористость -30...50 %.

По срокам схватывания гипсовые вяжущие делят на три группы: А — быстро схватывающиеся (начало схватывания не ранее 2 мин, конец— не позднее 15 мин); Б — нормально схватывающиеся (начало схватывания не ранее б мин, конец - не позднее 30 мин); В — медленно схватывающиеся (начало схватывания не ранее 20 мин, конец — не нормируется). По тонкости помола, определяемой наибольшим остатком на сите с размером ячеек 0,2 мм, гипсовые вяжущие делят на три группы: I — грубый помол, остаток на сите не более 23 %; II - средний помол, остаток на сите не более 14 %; III - тонкий помол, остаток на сите не более 2 %. Водопотребность гипсового вяжущего определяют количеством воды в % от массы вяжущего, необходимым для получения гипсового теста нормальной густоты, т. е. стандартной консистенции диаметр расплыва лепешки (180+5) мм. Прочность гипсовых вяжущих определяютпо результатам испытания образцов-балочек размером 40Х40х160мм из гипсового теста нормальной густоты через 2 ч после изготовления. За это время гидратация и кристаллизация вяжущего завершаются. По пределу прочности при сжатии и изгибе , гипсовые вяжущие делят на 12 марок . Маркировка гипсового вяжущего дает информацию о его основных свойствах. Например, маркировка Г-7-А-11 означает: гипсовое вяжущее марки 7 (предел прочности при сжатии не менее 7 МПа); А — быстротвердеющее; II — среднего помола. Гипсовые вяжущие неводостойки. Водостойкость гипсовых изделий повышается с введением 5...25 % извести, молотого доменного гранулированного шлака, при пропитке карбамидными смолами, кремнийорганическими жидкостями. Гипсовые изделия должны применяться в сухих условиях при относительной влажности воздуха не более 60 %. При использовании схватывающегося гипсового теста его нельзя уплотнять трамбованием или продолжительно перемешивать, так как это вызывает разрушение образовавшегося кристаллического каркаса (наступает размолаживание) и тесто теряет вяжущие свойства. Следовательно, гипсовое тесто и гипсовые растворы необходимо использовать до начала кристаллизации.

32) Ангидридовые вяжущиеся вещества : основы получения, свойства, применение

ангидритовое вяжущее вещество названо ангидритовым цементом потому, что оно медленно схватывается твердеет, чем напоминает обыкновенный цемент. От последнего это вяжущее вещество отличается составом, белым цветом, а также тем, что оно твердеет только на воздухе.

Ангидритовый цемент изготовляется из двух видов сырья — гипса или ангидрита

В первом случае цемент получают обжигом гипса при 600— 700° и последующим тонким его помолом совместно с минеральными добавками (активизаторами). Можно также изготовлять этот цемент из природного ангидрита, подсушенного или обожженного.

Наиболее употребительные добавки кислый сернокислый натрий NaHSO4 (0,6%) в смеси с железным купоросом FeSO4 (0,8%), известь (1—5%), обожженный при 900° доломит (3—8%), доменный гранулированный шлак (10—15%). Начало схватывания ангидритового цемента наступает не ранее 30 мин., конец не позднее 12 час. прочность его ниже, чем у портландцемента.

можно применять в основном в сухих зданиях, а в наружных стенах - выше цоколя. Он используется для изготовления шлакобетонных сплошных и пустотелых камней, бетонных полов, в растворах спеском 1 : 1 — 1 : 2 для кирпичной кладки, штукатурки по дереву и для производства теплоизоляционных материалов.

При твердении ангидритовый цемент в объеме не увеличивается. Гидравлическими свойствами он не обладает. После предварительного твердения во влажной среде ангидритовый цемент продолжает набирать прочность в воздушно-сухих условиях. При длительном хранении в воде прочность затвердевшего вяжущего снижается, а при последующем высыхании снова восстанавливается. Водостойкость ангидритового цемента несколько повышается при введении в него доменного шлака в качестве активнзатора.

Строительными нормами и правилами ангидритовый цемент разделяют на марки 50, 100, 150 и 200. Марку цемента устанавливают по результатам испытаний образцов-кубов, изготовленных из раствора жесткой консистенции состава 1: 3 (по массе с песком).

33) Твердение гипсового теста (Байков)

При твердении строительного гипса происходит химическая реакция присоединения воды и образования двуводного сульфата кальция CaSO40.5H2O+1.5H2O=CaSO42H2O.

При гидратации 1кг полугидрата выделяется 133кДж тепла. В теории, разработанной А. А. Байковым, твердение можно условно подразделить на три периода:

1.Образование насыщенного раствора при растворении полугидрата (растворение)

2.Образование субмикрокристаллов двуводного гипса в результате прямого присоединения воды к полуводному гипсу (коллоидация) – схватывание. Отличительной особенностью этого периода является увеличение вязкости гипсового теста.

3. Перекристаллизация двугидрата с образованием более крупных кристаллов (кристаллизация).

Объем твердеющего гипсового теста увеличивается на 0,5-1,0%. Это свойство используется при изготовлении архитектурных деталей и отливок из гипса, которые точно передают очертания формы.

34) Известь строительная воздушная: сырье, производство, технические свойства, применение в строительстве

Воздушная известь – продукт умеренного обжига кальциево – магниевых карбонатных горных пород: мела, ракушечник, известняка, доломита, содержащих примеси глины не более 6% .

Основной составляющей известняка является карбонат кальция CaCO3.

Обжиг сырья: CaCO3 = CaO+CO2 при t=1000-1500 0C. Продукт обжига содержит кроме СаО также некоторое количество оксида магния: MgCO3=MgO+CO2.

Чем выше содержание основных оксидов (СаО, MgO), тем пластичнее известковое тесто и тем выше ее сорт. Обжиг известняка производят в шахтных печах, в которых известняк поступает в виде кусков размеров 8-20см. При обжиге удаляется углекислый газ и получается негашеная известь в виде пористых кусков.

Гашение воздушной извести заключается в гидратации оксида кальция CaO+H2O=Ca(OH)2 с выделением тепла 950кДж/кг, т. е. выделяют

гашеную ( пушенка(И:В=1:1), известковое тесто(И:В=1:3), известковое молоко(И:В=1:5-10)) и

негашеную известь(комовая, молотая).

Производство: добыча сырья, дробление, классификация, обжиг, комовая известь, помол (для молотой негашеной извести) или гашение (для гашеной извести).

Строительные растворы на воздушной извести имеют невысокую прочность (при сжатии для гашеной извести 0,4-1МПа; для негашеной извести до5МПа), поэтому сорт устанавливают не по прочности, а по характеристикам ее состава.

По виду содержащегося основного окисла воздушная известь подразделяется на:

Кальциевую (70-96% СаО и до 5% MgO);

Магнезиальную (MgO содержится в пределах - 5-20%);

Доломитовую (MgO содержится в пределах - 20-40%).

По времени гашения подразделяют на три группы:

быстрогасящаяся (время гашения не более 8 мин);

среднегасящаяся (время гашения не более 25 мин);

медленногасящаяся (время гашения не менее 25 мин).

Строительную известь применяют для:

приготовления строительных растворов;

производства известково-пуццолановых вяжущих;

производства термоизоляционных материалов;

изготовления искусственных каменных материалов (силикатного кирпича, шлакобетонных блоков, газобетона);

производства сухих строительных смесей.

Преимущества применения молотой негашеной извести перед гашеной известью: Для приготовления растворов и бетонов используется вся известь, включая отходы в виде непогасившихся зерен. При гидратном твердении молотой негашеной извести выделяется значительное количество тепла, что ускоряет процессы твердения извести. Молотая негашеная известь характеризуется меньшей водопотребностью, чем гашеная известь. Изделия на негашеной извести имеют повышенную плотность, прочность, водостойкость и долговечность по сравнению с полученными на гашеной извести. Недостатки: «пыление», вредность и др.

Строительные растворы на воздушной извести имеют невысокую прочность. Так, известковые растворы через 28 суток воздушного твердения имеют предел прочности при сжатии: на гашеной извести - 0,4-1;0 МПа, на молотой негашеной извести - до 5 МПа. Поэтому сорт воздушной извести устанавливают не по прочности, а по характеристикам ее состава. Чем меньше глинистых и других примесей в исходном известняке, тем выше активность извести, быстрее происходит ее гашение и больше выход известкового теста. Большое количество извести идет на изготовление силикатного кирпича и силикатных бетонов: ячеистых, легких, тяжелых, а также используется в смешанных вяжущих.

35) Твердение известкового теста

В зависимости от вида извести и условий, в которых протекает процесс ее твердения, различают :

Карбонатное твердение складывается из двух одновременно протекающих процессов: 1) испарение физически связанной воды, кристаллизация Ca(OH)2 , 2) образование карбоната кальция по реакции:

Са(ОН)2 + СО2 = СаСО3 + Н2О.

Гидратным твердением называют процесс постепенного превращения в твердое камневидное тело известковых смесей на молотой негашеной извести, в результате взаимодействия извести с водой и образования Ca(OH)2.

Твердение гашеной извести

Известь применяется на строительстве в виде строительных растворов, т.е. с песком и другими заполнителями. На воздухе известковый раствор постепенно отвердевает под влиянием двух одновременно протекающих процессов: высыхание раствора, сближение кристаллов Са(ОН)2 и их срастание; карбонизация извести под действием углекислого газа, который в небольшом количестве содержится в воздухе: Са(ОН)2 + СО2 = СаСО3 + Н2О.

Образующийся карбонат кальция срастается с кристаллами Са(ОН)2 и упрочняет известковый раствор. При карбонизации выделяется вода, .поэтому штукатурку и стены, в которых применены известковые растворы, подвергают сушке. Известковые растворы твердеют медленно, сушка ускоряет процесс их твердения.

36) Магнезиальные вяжущие вещества: получение, технические свойства, применение

Магнезиальные вяжущие вещества - каустический магнезит и каустический доломит - тонкие порошки, главной основной частью которых является оксид магния. Магнезиальное вяжущее получают путем умеренного обжига (при температуре 750-850 °С) магнезита (реже доломита): МgС03 = МgО + СО2. Магнезиальное вяжущее чаще всего затворяют водным раствором хлористого магния (или других магнезиальных солей). Это ускоряет твердение и значительно повышает прочность, так как наряду с гидратацией оксида магния происходит образование гидрохлорида магния 3МgО MgC12 6Н2О. При затворении же водой оксид магния гидратируется очень медленно. Магнезиальное вяжущее относят к воздушным вяжущим веществам. Оно отличается высокой прочностью, достигающей при сжатии 600-1000 кгс/см2 (60-100 МПа), хорошо сцепляется с деревом, поэто-му его можно применять для изготовления фибролита и магнезиaльно-опилочных (ксилолитовых) полов – монолитных и плиточных.

37) Жидкое стекло: сырье, производство, применение

Жидкое стекло представляет собой коллоидный водный раствор силиката натрия или силиката калия, имеющий желтый или коричневый цвет, плотность 1,3-1,5 г/см при содержании воды 50-70°/о.

Состав щелочных силикатов выражается формулой R2O*mSiO2, где R - это Nа или К; m- модуль жидкого стекла: у натриевого стекла m =2,5-3, у калиевого m=3-4. Это стекло варят из кварцевого песка и соды в стеклоплавильных печах, как обычное стекло, и когда расплав застывает, образуются твердые прозрачные куски. Жидкое стекло получают, растворяя раздробленные куски в воде при повышенной температуре и давлении 0,6-0,7 МПа.

Натриевое жидкое стекло применяют для изготовления кислотоупорных и жароупорных бетонов, для уплотнения грунтов. Калиевое стекло, более дорогое, применяют преимущественно в силикатных красках.

Силикаты натрия и калия в воде подвергаются гидролизу: Na2SiO3+ 3Н20 = 2NaОН + SiO22H2O. Выделяющийся гель кремневой кислоты SiO22H2O обладает вяжущими свойствами, а водный раствор имеет щелочную реакцию. Для ускорении твердения жидкого стекла к нему добавляют кремнефтористый натрий Na2SiF6, ускоряющий выпадение геля кремневой кислоты и гидролиз жидкого стекла.

38) Основы технологии портландцементного клинкера

Портландцементом называют гидравлическое вяжущее, в составе которого преобладают силикаты кальция ( 70-80%). Портландцемент получают совместным измельчением клинкера и гипса. Гипс (природный) вводится для замедления сроков схватывания. Клинкер – зернистый материал полученный обжигом до спекания при t= 1450-1500 C сырьевой смеси из углекислого кальция(известняк) и алюмосиликатов (глина, мергель и др)

Сырьем для производства портландцемента служат:

1.карбонатные породы (известняк, мел, известковый туф) обеспечивающие содерж-ие СаСОз в пределах 75-78%;

2.глинные породы (глина, глинистые сланцы-22-25%); 3.корректирующие добавки.

Производство ПЦ – сложный технологический и энергоемкий процесс, включающий добычу, доставку, приготовление сырьевой смеси, обжиг смеси до спекания (получение клинкера), помол клинкера с добавкой гипса.

При мокром способе производства тонкое измельчение сырья ведется в водной среде, а шихта получается в виде сметанообразной массы — шлама. Поступающий из карьера известняк подвергается дроблению до частиц размером 8-10 мм. Куски добытой глины измельчают в дробилках. Глиняный шлам с влажностью 60-70% подают в сырьевую мельницу, где он размалывается совместно с раздробленным известняком. Из мельницы шлам влажностью 32-40 % подается в печь для обжига.

При сухом способе сырьевая шихта представляет собой тонкомолотый сухой порошок, называемый сырьевой мукой. При сухом способе затраты тепла в 2 раза меньше, чем при мокром способе производства. Комбинированный способ совмещает в себе два способа: мокрым способом готовят сырьевую смесь – шлам. После чего шлам пропускают через фильтры, осушая смесь до 16-18%, а затем отправляют на обжиг.

Помол клинкера производится в трубных мельницах. ПЦ выдерживают до его охлаждения и гашения остатков свободного оксида кальция. Готовый ПЦ очень тонкий порошок темно-серого цвета.

39) Физико-химические процессы объясняющие получение клинкера во вращающейся печи