babkin_oe_monografiya_3d_maketirovanie

.pdf

(Charles Hull) в 1986 г., и обновлен в 2003 г.2

Главное ограничение использования данной технологии – материал, который не является материалом серийной детали и имеет отличия по механическим и химическим свойствам. Про-

тотип, выполненный по технологии SLA, чаще всего не может быть использован в горячей среде, так как имеет ограниченную температурную устойчивость. Основой в данном процессе явля-

ется ультрафиолетовый лазер (твердотельный или СО2).

Он последовательно пере-

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

водит поперечные сечения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

модели на поверхность ем- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кости со светочувствитель- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

ным полимером (рис. 2). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Последовательность подго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

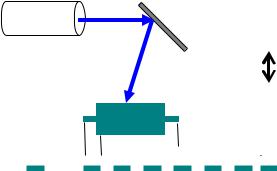

Рис.2. Лазерная |

||||||||||||||||||||||

товки данных для системы |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

управления установкой ла- |

|

|

стереолитография (SLA-процесс): |

|||||||||||||||||||||||||||||||

1 – лазер; 2 – отклоняющая система (коорди- |

||||||||||||||||||||||||||||||||||

зерной стереолитографии |

|

|

ната XY); 3 – платформа (координата Z); |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

4 – изделие; 5 – поддержки; |

|||||||||||||||||||||||||||

показана на рис.3.3 |

|

|

|

|

|

|

|

|

6 – жидкий фотополимер |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сначала на компьютере в CAD-пакете или любом графи-

ческом редакторе (в таком случае ее все равно придется сохра-

нять в формате, понятном управляющему принтером пакету,

обычно это форматы *.STL, *.VRML, *.PLY) создается трехмер-

__________

2 Pat. USA 6.600.965B1, date Jul.29, 2003. Method and apparatus for production of high resolution three-dimensional objects by stereo lithography / Charles W. Hull, Santa Clarita, CA (US) and others.

3 Евсеев, А.В. Оперативное формирование трехмерных объектов методом лазерной стереолитографии [Текст]/ А.В. Евсеев, В.С. Камаев, Е.В. Коцюба и др. // сб. трудов ИПЛИТ РАН. – С. 26-39.

10

ная математическая модель (рис.3, изображение слева), которая при помощи специального программного обеспечения разбива-

ется на множество поперечных слоев толщиной 100 ÷ 200 мкм, в

зависимости от используемого в дальнейшем материала макети-

рования (изображение по центру). На крайнем правом изображе-

нии показана траектория движения лазерного луча в слое, управ-

ляемого компьютером по созданной программе.

Рис.3. Последовательность подготовки данных для лазерной стереолитографии

Кроме материала, недостатками лазерной стереолитографии являются достаточно жесткие условия температурного режима и постоянства мощности лазерного излучения, а также большое время изготовления (скорость работы не превышает нескольких сантиметров в час) и стоимость расходных материалов (в 2012 г.

в среднем $250-$300 за 1 галлон фотополимера; 3,8 л). SLA-технология охватывает практически все отрасли мате-

риального производства: от медицины до тяжелого машино-

строения. Она позволяет быстро и точно построить модель изде-

лия практически любых размеров, при этом качество поверхно-

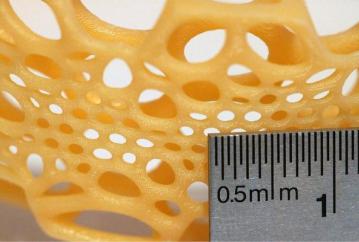

стей зависит от шага построения. Современные 3D принтеры обеспечивают шаг построения 0,025 ÷ 0,1 мм при габаритах из-

11

делия до 750 мм (рис. 4).4

Рис.4. Модель, выполненная на 3D принтере с использованием фотополимера в качестве исходного материала

SLA-технология дает наилучший резуль-

тат при изготовлении мастер-моделей для по-

следующего литья в них полимерных компози-

ций, создания силико-

новых форм и ювелир-

ных мастер-моделей.

Качество поверхности моделей, построенных по SLA-

технологии, такое высокое, что часто изделие не требует пост-

обработки. При необходимости качество поверхности может быть улучшено, отвержденный фотополимер хорошо подверга-

ется обработке, и поверхность модели может быть доведена до зеркального состояния с механическими способами (шлифова-

ние).

Как уже упоминалось, SLA-технология широко применяет-

ся для изготовления мастер-моделей для последующего получе-

ния силиконовых форм, восковых моделей и отливок из поли-

уретановых смол; а также для создания дизайн-моделей, макетов и функциональных прототипов; изготовления полноразмерных и масштабных моделей для гидродинамических, прочностных и других видов исследований.

__________

4 Фотография [Электронный ресурс]: режим доступа – http:// www.habrahabr.ru

12

SGC-процесс

SGC-процесс (Solid Ground Curing, масочная стереолито-

графия) – частный случай SLA-процесса. Здесь также использу-

ется фотополимер, твердеющий под действием ультрафиолето-

вых лучей, однако экспозиция слоя вещества излучением проис-

ходит через специальную маску, нанесенную обычно на стеклян-

ную пластину.

Масочная стереолитография (исторически она возникла первой), предполагает использование в качестве источника света галогенных ламп или матрицы точечных источников света. Не-

обходимый рисунок отверждаемого слоя фотополимера получа-

ется с помощью маски. При этом засвечивают слои целиком че-

рез специальные маски, которые изготавливаются индивидуаль-

но для каждого слоя.

1

2

|

3 |

5 |

|

|

|

|

|

4 |

7 |

|

6 |

|

|

Рис.5. Масочная стереолитография (SGC-процесс):

1 – источник света; 2 – линза; 3 – маска; 4 – изделие; 5 – платформа (координата Z); 6 – поддержки; 7 – жидкий фотополимер

13

При масочной стереолитографии может использоваться за-

светка фотополимера как на поверхности (схема процесса пред-

ставлена на рис. 5), так и снизу через прозрачное дно. В послед-

нем случае требуется заливать полную ванну фотополимера, од-

нако проще организовать автоматическую подачу масок.

Характерным недостатком технологии засветки через про-

зрачное дно является то, что на последнем этапе при отрыве де-

тали может произойти ее повреждение, вследствие чего необхо-

димо увеличивать количество поддержек и подбирать материал дна с наименьшей адгезией с отвержденным фотополимером.

К недостаткам всех методов масочной стереолитографии следует отнести процесс изготовления большого количества ма-

сок, что, несомненно, усложняет процесс формирования образца и осложняет обеспечение точности изготавливаемых моделей.

Кроме того, возникает проблема с утилизацией отходов.

SLS-процесс

SLS-процесс (Selective Laser Sintering) – технология, при которой оболочковая форма создаваемого объекта формируется при спекании либо сплавлении специального порошкового мате-

риала под действием тепла лазера. Заданная геометрическая форма детали воспроизводится так же, как и в случае рассмот-

ренных ранее SLA и SGC технологий, т.е. послойно, на основе данных компьютерной модели.

Сначала наносится тонкий слой порошка композита поли-

14

мера, металла или иной формовочной смеси. Фокусированный луч лазера спекает и/или сплавляет материал в соответствии с сечением модели. После завершения формирования слоя плат-

форма опускается и процесс воспроизводится. Таким образом,

реализуется производство сложных деталей без необходимости использования подготовительных операций или оснастки. Неис-

пользованный мате-

риал удаляется по- |

|

||

сле изготовления де- |

|

||

тали (рис.6, камера |

|

||

печати |

принтера, |

|

|

работающего с ком- |

|

||

позитным |

материа- |

Рис.6. Извлечение готовой |

|

лом на основе гип- |

|||

модели из камеры печати 3D принтера |

|||

са).5

В случае прямого лазерного спекания композитный матери-

ал (порошок) состоит минимум из двух фракций: мелкоразмер-

ной и крупноразмерной. Малоразмерная плавящаяся фракция иг-

рает роль связующего материала, а другая (крупноразмерная) –

роль структурной составляющей материала.

Металлический порошок имеет только одну фракцию – обычно это сталь, которая плавится с помощью лазерного луча.

Прямое лазерное плавление по сравнению с лазерным спе-

канием имеет преимущество: применяется материал с высокой

__________

5 Фотография [Электронный ресурс]: режим доступа – http:// www.mir3d.ru

15

температурой плавления, следовательно, температурная ста-

бильность полученных лазерным сплавлением изделий выше,

что делает их более удобными для дальнейшего использования в качестве прототипов в получении, например, изделий из легких металлов методом литья под давлением.

SLS-процесс характеризуется более высокой скоростью по-

строения модели по сравнению с SLA-процессом, к тому же он более экономичен. Кроме того, он не только позволяет изготав-

ливать полифункциональные, сложные по конструкции изделия,

но и благодаря процессу лазерного спекания и/или сплавления можно значительно расширить функциональность детали. На-

пример, можно внедрить в деталь опорные, крепежные, другие необходимые элементы, знаки форм непосредственно во время ее производства, избегая тем самым дополнительных механиче-

ских операций и сокращая затраты на изготовление и сборку:

время спекания (сплавления) модели определяется объемом из-

делия, а не его сложностью. Например, увеличение числа эле-

ментов, интегрированных в камеру сгорания газовых турбин, по-

зволяет значительно уменьшит количество сочленений и от-

дельных компонентов, что весьма функционально для данного вида продукции, предназначенной к эксплуатации в зоне воз-

действия высоких температур. Тем самым достигается увеличе-

ние срока службы изделия и надежность его функционирования в процессе активной эксплуатации.

SLS-технология широко используется для изготовления де-

талей авиастроения и автомобилестроения – в первую очередь,

16

внутренней отделки кабин, систем кондиционирования и венти-

ляции воздушных судов коммерческой гражданской авиации,

систем охлаждения и вентиляции высокотехнологичных элек-

тронных компонентов и узлов вертолетов.6

LOM-процесс

LOM-процесс (Laminated Object Manufacturing) – техноло-

гия, при которой прототип изделия получается путем склеивания

(ламинирования) множества тонких слоев адгезионного рулон-

ного материала (например, листов металла), вырезаемых с по-

мощью лазерного луча (процесс LOM1) или механического реза-

ка (процесс LOM2).

Предпочтительной технологией контурного раскроя листо-

вого металла является лазерная резка (процесс LOM1), так как она не привязана к определенной геометрии и позволяет выре-

зать практически любой контур. Более того, качество резки очень высокое, и вырезанные пластины можно соединять без по-

следующей обработки, используя лазерную сварку, болтовое со-

единение или склеивание.7

Преимущество многослойных изделий по сравнению с из-

делиями, полученными лазерным спеканием или сплавлением, –

в увеличенной жесткости их частей, что приводит к высокой из-

__________

6Лазерное спекание деталей [Текст] / Пластикс, 2011. - № 12 (106). – С. 56.

7Андреас, Отто Объединение лазерной обработки материалов с процессом формообразования [Текст] / О. Андреас // Фотоника, 2007. – №5. – С. 2-6.

17

носостойкости.

По LOM-технологии лазерным лучом можно соединять за-

готовки не только из одного материала (например, алюминия),

но и из разных материалов, например, из алюминиевых сплавов и стали, из алюминиевых сплавов и алюминиевых сэндвичей

(материалов, набранных из алюминиевых пластин), из алюминия и магния. Возможна также комбинация из раскроенных загото-

вок легких металлов (алюминиевых сплавов, стали) и композит-

ных материалов, что приводит к значительному снижению веса конструкции. Данное преимущество LOM-технологии широко используется в автомобилестроении, в частности, при изготовле-

нии кузовов автомобилей.

Прочие процессы

FDM-процесс (Fused Deposition Modeling) – послойная тех-

нология макетирования, когда прототип создается наслаиванием полимерной нити термопластика, экструдируемого из специаль-

ной фильеры. По сути, FDM-технология напоминает обычную печать на струйном принтере: на поддерживающую платформу через специальное сопло (фильеру) подаётся тонкая нить разо-

гретого термопластичного материала, который наносится верти-

кальными слоями с постепенным получением объёмной фигуры.

Материал твердеет практически сразу. По данной технологии ра-

ботает большинство бюджетных 3D принтеров.

В сравнении с SLA-технологией FDM-технология проигры-

18

вает в степени точности – толщина слоя получается на порядок выше и составляет, минимум, 0,10÷0,17 мм.

Преимуществом FDM-технологии является возможность получения разноцветных прототипов (двуцветных, трехцветных

– в зависимости от количества экструдеров, предусмотренных конструкцией принтера).

Вариантами FDM-технологии являются Polyjet-процесс и

Polyjet Matrix-процесс. В качестве исходного материала будуще-

го прототипа в технологии Polyjet применяется фотополимер, ко-

торый послойно наносится на поддерживающую поверхность и сразу отверждается ультрафиолетом (УФ-излучением). В техно-

логии Polyjet Matrix используются два различных материала. Это могут быть либо два фотополимера в заранее заданной комбина-

ции, либо два различных твердых порошковых материала, либо два различных эластичных материала, а также любая комбинация с прозрачным материалом. Таким образом, прототип, например,

может иметь ту же фактуру, какая предусмотрена у конечной продукции.

Точность обоих процессов сравнима с FDM-технологией,

минимальная толщина слоя составляет 0,16 мм.

Вариантом FDM-технологии является и MJM-процесс

(Multi-Jet Modeling), разработанный и запатентованный компа-

нией 3D Systems. MJM-процесс представляет собой практически струйную печать полимерной нитью диаметром ~ 0,03 мм, в ос-

новном – акриловыми фотополимерами. Это одна из наиболее быстрых технологий печати.

19