- •СОДЕРЖАНИЕ

- •ВВЕДЕНИЕ

- •а) по формуле (1) определяем количество воздуха, подаваемого в помещение для разжижения газов от сварочных работ:

- •б) интенсивность пылевыделения от сварочных работ рассчитываем по формуле (2):

- •в) проверка Qсв по формулам (3) и (4):

- •принимаем Qв=Qсв=177,3 м3/мин;

- •г) начальная запыленность определяется по формуле (5) и сравнивается с ПДК:

- •д) уровень снижения интенсивности пылевыделения по формулам (7):

- •Металлические материалы.

- •Диэлектрики.

- •Стекла с токопроводящим покрытием.

- •Специальные ткани.

- •Токопроводящие краски.

- •Электропроводный клей.

- •Радиопоглощающие материалы.

обеих составляющих поля. При этом наибольшее отражение при входе волны в экран (на первой границе раздела) испытывает электрическая составляющая поля, а при выходе из экрана (на второй границе раздела) наибольшее отражение испытывает магнитная составляющая поля. Для металлических экранов потери на отражение определяются выражением:

|

|

|

|

|

|

|

|

|

|

|

|

σ |

|

( |

|||

А |

= 20lg |

94,25 |

|

|

, |

|||

|

||||||||

отр |

|

|

|

ωµ |

(5) |

|||

|

|

|

|

|

|

|

|

|

откуда следует, что потери на отражение велики у экрана, изготовленного из материала с высокой проводимостью и малой магнитной проницаемостью.

Потери на многократные отражения в стенках экрана связаны с волновыми процессами в толще экрана и в основном определяются отражением от его границ. Для электрических полей почти вся энергия падающей волны отражается от первой границы (воздух - металл) и только небольшая ее часть проникает в экран. Поэтому многократными отражениями внутри экрана для электрических полей можно пренебречь.

Для магнитных полей большая часть падающей волны проходит в экран, в основном отражаясь только на второй границе (металл - воздух), тем самым создавая предпосылки к многократным отражениям между стенками экрана. Корректирующий коэффициент Амотр многократного отражения для магнитных

полей в экране с толщиной стенки d при глубине проникновения δ равен:

А |

|

1 |

|

− |

2d |

( |

|

= 20lg |

−exp |

|

. |

|

|||

|

|

|

|

|

|

|

|

мотр |

|

|

|

σ |

|

(6) |

|

|

|

|

|

|

|||

Величина Амотр имеет отрицательное значение, т.е. многократные отражения в толще экрана ухудшают эффективность экранирования. С уменьшением эффективности можно не считаться в случаях, когда на данной

частоте выполняется условие d>δ, но им нельзя пренебрегать при применении тонких экранов, когда толщина экрана меньше глубины проникновения.

2.4. Материалы для экранов электромагнитного излучения

Выбор материала экрана проводится исхода из обеспечения требуемой эффективности экранирования в заданном диапазоне частот при определенных ограничениях. Эти ограничения связаны с массогабаритными характеристиками экрана, его влиянием на экранируемый объект, с механической прочностью и устойчивостью экрана против коррозии, с технологичностью его конструкции и т.д.

Металлические материалы.

Применяются для экранирования, изготавливаются в виде листов, сеток

52

и фольги (сталь, медь, алюминий, цинк, латунь). Все эти материалы удовлетворяют требованию устойчивости против коррозии при использовании соответствующих защитных покрытий.

Наиболее технологичными являются конструкции экранов из стали, так как при их изготовлении и монтаже можно широко использовать сварку. Толщина стали выбирается исходя из назначения конструкции экрана и условий его сборки, а также из возможности обеспечения сплошных сварных швов при изготовлении.

Сетчатые экраны проще в изготовлении, удобны для сборки и эксплуатации, обеспечивают облегченный тепловой режим радиоэлектронной температуры. Для защиты от коррозии сетки целесообразно покрывать антикоррозийным лаком. К недостаткам сетчатых экранов следует отнести невысокую механическую прочность и меньшую эффективность экранирования по сравнению с листовыми экранами.

Монтаж экранов из фольги достаточно прост, крепление фольги к основе экрана проводится чаще всего с помощью клея.

Диэлектрики.

Сами по себе диэлектрики не могут экранировать электромагнитные поля. Поэтому они чаще всего встречаются в сочетании либо с проводящими включениями, либо с дополнительными металлическими элементами и конструкциями.

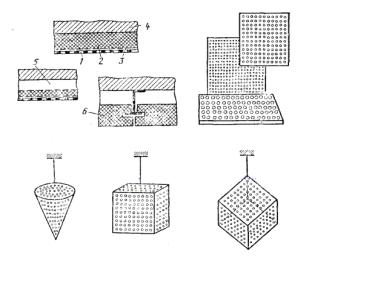

Экраны из композиционных материалов представляют собой сложные образования, содержащие в своей основе проводящие или полупроводящие включения, в которых связующим звеном выступают аморфные диэлектрики полимеры, в совокупности образующие упорядоченные цепочечные плоские или объемные структуры.

На практике для улучшения экранирующих свойств диэлектрических экранов без существенного изменения их массы и конструкционных характеристик применяют проводящее покрытие экранов напылением металлов в виде тонких пленок или оклеивание проводящей фольгой.

Для улучшения защитных свойств диэлектрических экранов наряду с применением проводящих покрытий используют армирование диэлектрических экранов тонкой металлической сеткой.

Если у сетки размер ячейки d ≤ 12 λ , то сетчатый экран по своим

защитным свойствам близок к однородному металлическому экрану, но с несколько меньшим значением удельной проводимости материала экрана.

Стекла с токопроводящим покрытием.

Должны обеспечивать требуемую эффективность экранирования при ухудшении их оптических характеристик не ниже заданных граничных значений. Электрические и оптические свойства стекол с токопроводящим покрытием зависят от природы окислов, составляющих пленку, условий и методов ее нанесения и свойств самого стекла. Наибольшее распространение

53

получили пленки на основе оксида олова, оксида индия — олова и золота, так как они обеспечивают наибольшую механическую прочность, химически устойчивы и плотно соединяются со стеклянной подложкой.

Специальные ткани.

Содержат в своей структуре металлические нити, наличие которых приводит к отражению электромагнитных волн. Такие ткани предназначены для защиты от электромагнитного поля в диапазоне сверхвысоких частот. Они могут также быть использованы для изготовления специальных костюмов для индивидуальной биологической защиты.

Токопроводящие краски.

Создаются на основе диэлектрического пленкообразующего материала с добавлением в него проводящих компонентов, пластификатора и отвердителя. В качестве токопроводящих составляющих используются графит, сажа, коллоидное серебро, окиси металлов, порошковая медь, алюминий.

Электропроводный клей.

Создается на основе эпоксидной смолы, заполняемой металлическими порошками (железо, кобальт, никель и др.). Электропроводный клей обладает высокой прочностью на отрыв, высокой удельной электропроводностью, химической стойкостью к влаге и различным агрессивным средам, обеспечивает незначительную усадку после отвердения. Электропроводный клей применяется наряду с пайкой, сваркой и болтовым соединением, а также в целях электромагнитного экранирования.

Радиопоглощающие материалы.

Могут применяться в качестве покрытий различных поверхностей с целью уменьшения отражения от этих поверхностей электромагнитных волн. Принцип действия таких материалов заключается в том, что падающая на них электромагнитная волна преобразуется внутри их структуры в другие виды энергии. При этом имеют место явления рассеяния, поглощения, интерференции, а в ряде покрытий и дифракции электромагнитных волн. В зависимости от свойств радиопоглощающие материалы-покрытия могут быть широкодиапазонными и узкодиапазонными.

Структуру широкодиапазонных радиопоглощающих материалов образуют частицы ферромагнетика, введенные в слой изоляционного материала из немагнитного диэлектрика. Узкодиапазонные покрытия изготавливают из различных пластмасс и каучука. Чтобы такие покрытия обладали поглощающими свойствами, в их состав вводят ферромагнетики с примесями сажи или порошка графита в качестве поглотителя.

Радиопоглощающие материалы, используемые в качестве покрытий, могут быть однослойными, многослойными с переменными от слоя к слою параметрами, а также структурно неоднородными, т.е. с включением в состав материала различного рода структур, например дифракционных решеток.

54

3. РАСЧЕТ ПАРАМЕТРОВ ЗАЩИТНЫХ ЭКРАНОВ ОТ ЭЛЕКТРОМАГНИТНЫХ ИЗЛУЧЕНИЙ

3.1.Порядок расчета

1)Расчет толщины защитного экрана по мощности ЭМИ.

Защита от прямого луча передающего устройства осуществляется следующим образом:

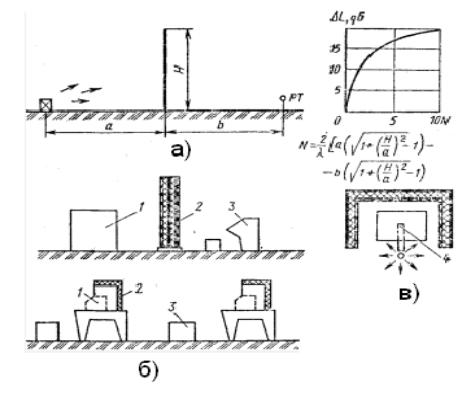

а) определяем мощность электромагнитного излучения N по формуле:

N= Pn·Gпер /2π(R)2, Вт/м2, |

(7) |

где Pn – мощность излучения передающего устройства, Вт;

Gпер – коэффициент направленности антенной системы передатчика; R – расстояние от излучающей антенны передатчика, м;

б) определяем необходимую величину коэффициента ослабления электромагнитного поля (М) по формуле:

1/М=N/D, |

(8) |

где D – допустимая доза ЭМИ, мкВт/см2;

в) определяем толщину стенок защитного экрана из выбранного материала по формуле:

z= - In M/ √(2ω*ρ*μ) , м, |

(9) |

где ω – круговая частота, об/с, ω=2πf;

f– частота ЭМП, Гц;

ρ– удельное сопротивление, Ом*м; μ – магнитная проницаемость, Гн/м.

Для электропроводящих материалов: ρ <<1, μ >>1.

2)Проверка правильности расчета толщины экрана.

Проверка правильности расчета толщины экрана по обеспечению требуемой эффективности защиты от электрической составляющей ЭМП определяется следующим образом:

а) требуемая эффективность экрана Этр определяется следующим соотношением:

Этр = 20 lg Ео/Еэ , дБ, |

(10) |

где Ео - напряженность поля в рабочей зоне в отсутствии экрана, В/м,

55

Еэ - напряженность электрического поля при наличии экрана, выполненного в виде кожуха из металлического листа; может быть рассчитана по известным характеристикам материала, из которого он изготовлен, с учетом волнового сопротивления среды, В/м;

б) фактическое ослабление Эф (эффективность экранирования) определяется по формуле:

Эф=20 lg [√(δ/ρ*Lе) *3√(λ /Rэ) * 2,7 3πd/m * (1-πm/ λ)6] , дБ, |

(11) |

где λ – длина волны электромагнитного поля, м; d – толщина экрана, м;

m – наибольший размер технологических отверстий ,м; Rэ – эквивалентный радиус экрана, м;

ρ – удельное сопротивление материала экрана, Ом*м; δ – глубина проникновения, т.е. расстояние на котором напряженность поля

уменьшается в 2,7 раза, м.

Волновое сопротивлениеLе определяется выражением если 2πRэ/ λ <<1:

Lе= Lо* λ /2πRэ, Ом , |

(12) |

где Lо – волновое сопротивление воздуха, |

|

Lо=377 Ом, при условии 2π Rэ/ λ >> Lе ~377 Ом. |

(13) |

В свою очередь, глубина проникновения: |

|

δ = 0,03 √ (λ* ρ/ μ) , м, |

(14) |

где μ – магнитная проницаемость, Гн/м. |

|

Эквивалентный радиус экрана рассчитывается по формуле: |

|

Rэ = 3√(3 /4π *b*l*h) , м, |

(15) |

где b, l, h - размеры экрана (короба), м. |

|

Эффективность экранирования Эф показывает, во сколько раз ослабляется ЭМИ. Рассчитанная эффективность Эф выражена в децибеллах.

Должно соблюдаться условие: Этр ≤ Эф, где Этр получено ранее в п. 1.1. В противном случае необходимо либо уменьшить размеры технологических отверстий m, либо увеличить эквивалентный радиус экрана R3.

56

При оценке эффективности экранирующих устройств исходными данными являются геометрические размеры экрана и технологических проемов, электрические и магнитные характеристики материала экрана, волновое сопротивление воздуха, длина волны излучения, напряженность электрического поля в рабочей зоне и длительность пребывания в ней.

3) Проверка правильности расчета толщины экрана по обеспечению требуемой эффективности защиты от магнитной составляющей ЭМП.

Проверка правильности расчета толщины экрана по обеспечению требуемой эффективности защиты от магнитной составляющей ЭМП определяется следующим образом:

а) определяем плотность потока энергии N (мощность ЭМИ) по формуле

(7);

б) определяем напряженность магнитной составляющее ЭМП по формуле:

Н=√N/377 , А/м;

предельно допустимый уровень (ПДУ) напряженности магнитного поля не должен превышать 8 кА/м, т.е. Ндоп ≤ 8 кА/м;

в) сравниваем значение Н со значением Ндоп (т.е. Н << 8кА/м), делаем вывод, что напряженность магнитной составляющей ЭМП не является ограничивающим фактором даже без применения экрана.

3.2. Пример расчета.

Задача 1 Определить толщину защитного экрана от ЭМИ. Исходные данные:

Рп=500 Вт;

длина волны λ=1 мм (f=3*1011 Гц – УКВ);

Gпер=500;

R=15м;

материал экрана – сталь;

ρ=10-7 Ом·м; μ=180 Гн/м.

Решение:

1. Определяем плотность потока энергии ЭМИ:

N = 500*500*106/ 2*3,14*(15*102)2=17692,85 мкВт/см2.

2. Определяем необходимую величину коэффициента послабления ЭМП:

1/М=N/D;

1/М=1769,285, отсюда находим М:

М=1/1769,285=0,0005.

3. Находим толщину стенок защитного экрана:

57

Z=-ln 0,0005/ √(2*2*3,14*3*1011*10-7*180) =9,2*10-4 м = 0,92 мм.

Контрольные вопросы:

1.Что такое ЭМП (дать определение)?

2.Какими бывают магнитные поля?

3.Каким образом влияет магнитное поле на организм человека?

4.Каким образом нормируется магнитное поле?

5.Какие бывают методы защиты от ЭМП?

6.Назовите инженерно-технические методы и средства защиты от

ЭМП.

7.Что представляет собой процесс экранирования ЭМП?

8.Назовите виды защитных экранов.

9.Перечислите источники и виды ЭМП.

Список литературы:

1.Кирикова О.В., Переездчиков И.В. Защита от электромагнитных полей. - МГТУ, 1992г.- 74с.

2.Монахов А.Ф. Защита от электромагнитных полей технологических установок в электронной промышленност. - М., МЭИ, 1992. – 72с.

3.Рудаков М.Л. Электромагнитная безопасность в промышленности. -

СПб., 1999.-91с.

4.Горский А.Н., Васильева Л.К. Электромагнитные излучения и защита от них. - СПб., 2000. – 101с.

5.Бузов Г.А., Калинин С.В., Кондратьев А.В. Защита от утечки информации по техническим каналам: Учеб. пособие для подготовки экспертов системы Гостехкомиссии России. - М.: Горячая линия - Телеком, 2005. – 416 с.

6.Ярочкин В.И. Информационная безопасность: Учеб. для ВУЗов. Изд. 2-е. - Минск: Академический проект, 2005. – 544 с.

58

Таблица 8

Варианты заданий

п/п№ |

Мощность излучения Вт,nР |

волныДлина ммλ, |

Частота Гц,f |

.Коэф направленности перG |

Расстояние м,R |

Материал |

Магнитная проницаемость м/Гнμ, |

Удельное сопротивление м*Омρ, |

дозаДопустимая 2см/мкВт,D |

Размет технологического отверстия м,m |

м,b |

|

l |

h |

|

|

|

|

|

|

|

|

|

|

|

|

Размеры |

||||

|

|

|

|

|

|

|

|

|

|

|

|

экрана |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. |

100 |

100 |

300000000 |

400 |

10 |

алюминий |

600 |

0,005 |

1000 |

0,5 |

2 |

|

1,5 |

|

1 |

2. |

150 |

30 |

10000000000 |

500 |

5 |

медь |

800 |

0,00000001 |

1000 |

0,5 |

2 |

|

2 |

|

1 |

3. |

200 |

10 |

30000000000 |

500 |

3 |

сталь |

480 |

0,0000001 |

1000 |

0,4 |

2 |

|

1,5 |

|

1 |

4. |

250 |

3 |

1E+11 |

300 |

10 |

медь |

800 |

0,00000001 |

100 |

0,3 |

2 |

|

1,5 |

|

1 |

5. |

300 |

1000 |

300000000 |

400 |

15 |

алюминий |

600 |

0,00000005 |

100 |

0,3 |

1,5 |

|

1 |

|

0,5 |

6. |

350 |

300 |

1000000000 |

200 |

5 |

сталь |

480 |

0,0000001 |

100 |

0,3 |

1,5 |

|

1 |

|

0,5 |

7. |

400 |

100 |

3000000000 |

300 |

30 |

алюминий |

800 |

0,00000005 |

10 |

0,2 |

2 |

|

1,5 |

|

1 |

8. |

450 |

10 |

30000000000 |

500 |

10 |

медь |

600 |

0,00000001 |

10 |

0,2 |

3 |

|

2 |

|

1 |

9. |

500 |

3 |

1E+11 |

400 |

15 |

сталь |

480 |

0,0000001 |

10 |

0,2 |

3 |

|

2 |

|

1 |

10. |

550 |

1 |

3E+11 |

600 |

10 |

алюминий |

600 |

0,00000005 |

100 |

0,3 |

3 |

|

1,5 |

|

1 |

11. |

600 |

10 |

30000000000 |

400 |

2 |

медь |

800 |

0,00000001 |

100 |

0,3 |

2,5 |

|

2 |

|

1,5 |

12. |

200 |

100 |

3000000000 |

200 |

4 |

сталь |

480 |

0,0000001 |

1000 |

0,5 |

3 |

|

2,5 |

|

2 |

13. |

300 |

300 |

1000000000 |

200 |

6 |

медь |

800 |

0,00000001 |

100 |

0,4 |

2 |

|

1 |

|

0,5 |

14. |

400 |

1000 |

300000000 |

300 |

8 |

алюминий |

600 |

0,00000005 |

100 |

0,3 |

1,5 |

|

1 |

|

0,5 |

15. |

300 |

30 |

10000000000 |

400 |

5 |

сталь |

480 |

0,0000001 |

10 |

0,3 |

1,5 |

|

1 |

|

0,5 |

16. |

500 |

300 |

1000000000 |

400 |

5 |

сталь |

480 |

0,0000001 |

10 |

0,2 |

3 |

|

2,5 |

|

0,5 |

17. |

475 |

10 |

30000000000 |

500 |

10 |

медь |

800 |

0,00000001 |

10 |

0,4 |

2 |

|

2 |

|

2 |

59

18. |

550 |

100 |

3000000000 |

400 |

3 |

сталь |

480 |

0,0000001 |

1000 |

0,5 |

2,5 |

1,5 |

1 |

19. |

450 |

300 |

1000000000 |

600 |

8 |

алюминий |

600 |

0,00000005 |

100 |

0,3 |

3 |

1 |

0,5 |

20. |

300 |

1000 |

300000000 |

300 |

5 |

сталь |

480 |

0,0000001 |

10 |

0,5 |

1,5 |

2 |

1 |

21. |

280 |

10 |

30000000000 |

400 |

7 |

медь |

800 |

0,00000001 |

1000 |

0,3 |

2,5 |

1 |

0,5 |

22. |

620 |

100 |

3000000000 |

200 |

5 |

сталь |

480 |

0,0000001 |

10 |

0,4 |

2 |

1,5 |

2 |

23. |

350 |

30 |

10000000000 |

200 |

6 |

алюминий |

600 |

0,00000005 |

100 |

0,5 |

3 |

2 |

1 |

24. |

300 |

1000 |

300000000 |

600 |

15 |

сталь |

480 |

0,0000001 |

1000 |

0,3 |

1,5 |

2,5 |

0,5 |

25. |

400 |

30 |

10000000000 |

400 |

2 |

медь |

800 |

0,00000001 |

100 |

0,4 |

2 |

1 |

2 |

60

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 11

ОЦЕНКА УРОВНЯ БЕЗОПАСНОСТИ ТРУДА НА ПРОИЗВОДСТВЕ

Цель практического занятия - закрепление теоретических знаний, полученных при изучении раздела «Анализ методов оценки и прогнозирования уровня безопасности труда на производстве», формирование навыков по расчету, анализу и принятию решений по обеспечению повышения безопасности труда на конкретном производстве.

1. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Методы оценки уровня безопасности производства условно можно разделить на следующие группы:

технические;

экспертные;

статистические;

вероятностные.

Все эти методы базируются на статистическом материале о несчастных случаях (акты Н-1, акты специального расследования, материалы о расследовании несчастных случаев, прилагаемые к актам). Рассмотрим более подробно каждую из вышеперечисленных групп методов оценки.

1.1. Технические методы оценки служат для получения данных об уровне травматизма на производстве, его основных причинах и травмирующих факторах, на основании которых разрабатываются технические мероприятия по недопущению в дальнейшем данных причин, приведших к несчастным случаям.

Технические методы оценки производства позволяют раскрыть качественную картину развития опасных событий при несчастном случае.

Основные технические методы - монографический (описательный) и топографический.

1.1.1. Основная цель монографического метода оценки производства - всесторонний анализ и оценка параметров производственной системы «человек-машина-среда», условий труда и его безопасности.

Например, анализ условий труда с помощью монографического метода сводится к выявлению и оценке параметров производственной среды, характеризующих: место происшествия несчастного случая; средства механизации технологических процессов; методы и средства обеспечения безопасности труда (в т.ч. и документацию на производство работ); действие человека (исполнителя) как субъекта труда и объекта опасности; систему управления как инструмент организации производственного процесса.

Монографический метод широко применяется в расследовании

61

несчастных случаев и для контроля соответствия фактических параметров производственной системы нормативным параметрам, которые призваны обеспечивать безопасность труда при выполнении технологических процессов.

1.1.2. Основная цель топографического метода – всесторонний качественный анализ и оценка мест проявления производственной опасности, вызвавшей травму.

Метод позволяет в наглядной форме (на плане, схемах участка и рабочих мест) выявить места, где произошло опасное событие (травма).

Например, анализ и оценку процесса развития производственной опасности (опасного события) можно осуществить по следующей схеме:

опасное событие (опасный производственный фактор);

причины возникновения опасного события (производственного

фактора);

причины возникновения травмирующего фактора;

причины воздействия травмирующего фактора на человека и т.д. Данная схема указывает направления разработки мероприятий по

предупреждению проявления производственных опасностей и может быть использована также при монографическом, статистическом, вероятностном и других методах исследований.

Отметим, что разновидностями технических методов являются:

социологический;

социально-психологический;

психофизиологический;

правовой и др.

1.2.Метод экспертных оценок уровня безопасности производства базируется на математической обработке качественной информации - методом ранговой корреляции. Сущность его заключается в оценке степени влияния факторов производственной среды на изучаемую функцию возможно большим числом специалистов (экспертов) с присвоением факторам соответствующего ранга. Как правило, наиболее влиятельному фактору присваивается ранг «1» и далее, по мере убывания влияния, «2», «3», «4» и т.д.

Обычно при отборе факторов стремятся привлечь к их ранжированию экспертов, имеющих разное отношение к изучаемому вопросу: технических экспертов, непосредственных участников технологических процессов, административных и технических руководителей. Мнения экспертов сводятся в таблицу-матрицу рангов. По данным таблицы определяют коэффициент ранговой корреляции, который характеризует степень согласованности мнений экспертов. Сумма квадратов отклонений суммы рангов факторов от средней суммы рангов будет иметь максимальное значение тогда, когда все эксперты дадут одинаковую ранжировку. По результатам ранжировки экспертами всех групп высказываются определенные предложения о принятии соответствующих мер по каждому изучаемому фактору.

1.3.Статистические методы оценки уровня безопасности производства

62

основываются на методах математической обработки статистического материала о производственном травматизме для определения относительных показателей уровня безопасности (опасности) производства за определенный промежуток времени (полугодие, год, пятилетку и т.д.).

Различают следующие статистические методы:

метод оценки по коэффициентам частоты и тяжести травматизма;

корреляционный метод оценки.

1.3.1.Коэффициент частоты травматизма показывает, какое

количество пострадавших в результате несчастных случаев за отчетный период приходится на 1000 человек среднесписочного состава работающих, т.е.

|

Aчеловек3 |

|

|

|

Кч = |

10 , |

|

, |

(1) |

|

||||

|

Bна 1000 трудящихся |

|

|

|

где A - численность пострадавших за отчетный период (год, пятилетку), чел.; B - среднесписочная численность работающих в отчетном периоде, чел. Одним из недостатков показателя частоты травматизма, получаемого по выражению (1), является использование для его расчета общей численности трудящихся (списочный состав), тогда как опасности травмирования

подвергается только явочный состав работающих.

Международное бюро труда (МТБ) рекомендует использовать для оценки частоты травматизма выражение:

Кч = |

A |

106 , |

(2) |

|

T |

|

|

где T - общее число отработанных, человеко-часов за отчетный период;

106 = 1000000 чел.∙час.

Кроме того, коэффициент частоты травматизма рассчитывается также и по количеству добытого полезного ископаемого за отчетный период по выражению:

Кч = |

A |

106 , |

(3) |

|

Д |

|

|

где Д - количество добытого полезного ископаемого за отчетный период, т. Поскольку коэффициент частоты не учитывает тяжести травматизма,

вторым основным показателем оценки уровня безопасности (опасности) производства является коэффициент тяжести травматизма:

|

Hдней нетрудоспособности |

|

|

|

Кт = |

, |

|

, |

(4) |

|

||||

|

Aна одного пострадавшего |

|

|

|

63

где H - суммарное количество дней нетрудоспособности у всех пострадавших (кроме умерших), временная нетрудоспособность которых закончилась в отчетном периоде.

Коэффициент тяжести в данном виде показывает среднюю продолжительность нетрудоспособности в рабочих днях, приходящуюся на одного пострадавшего. При расчете коэффициента тяжести травматизма не учитываются несчастные случаи со смертельным исходом. Последние учитываются отдельно.

Кроме того, для более полной оценки состояния безопасности на предприятиях пользуються еще общим показателем травматизма Ко, равным:

Ко = Кч Кт . |

(5) |

Приведенные выше коэффициенты частоты и тяжести травматизма, широко используемые в настоящее время для оценки уровня безопасности (опасности) производства, обладают существенными недостатками: не позволяют увидеть истинные причины и параметры (факторы) производственной среды, от которых зависит безопасность (опасность) труда, так как отражают и обобщают уже случившиеся факты травмирования людей; неприемлемы для оптимизации технологических параметров, при которых уровень травматизма был бы минимальным или полностью отсутствовал, и научного прогнозирования уровня безопасности труда при оценке различных вариантов технических решений или проектировании новых производств.

Например, показатель частоты травматизма на 1 млн. т добытого полезного ископаемого несовершенен, так как с ростом добычи полезного ископаемого (произведенной продукции) данный показатель всегда будет уменьшаться, даже если численность травмирующихся не растет, а остается на прежнем уровне. Повышение производительности труда без снижения уровня травматизма в абсолютных показателях приводит к ошибочному мнению, что с ростом производства продукции (производительности труда) растет и безопасность труда.

По заболеваемости определяют показатели – частоты случаев Пч, дней нетрудоспособности Пн и средней длительности (тяжести) заболевания Пт – по формулам:

Пч =100D |

, |

|

(6) |

B |

|

|

|

Пн =100H1 |

, |

(7) |

|

B |

|

|

|

Пт =100H1 |

, |

(8) |

|

D |

|

|

|

64

где D – число случаев заболеваний за исследуемый период;

H1 – число оплаченных дней нетрудоспособности по заболеваниям за этот период.

1.3.2. Корреляционный метод оценки безопасности производства базируется на математических методах корреляционного анализа производственной безопасности (опасности). Цель метода - получение корреляционных зависимостей интенсивности травматизма от основных параметров системы «человек-машина-среда».

Например, при добыче угля на безопасность труда шахтеров оказывают влияние как горно-геологические факторы, так и технологические параметры угледобычи. Поэтому интенсивность травматизма при подземной добыче угля можно выразить многофакторной регрессионной моделью вида:

λ = f (m,α,v, L, B), |

(9) |

где λ - интенсивность травматизма, чел/мес; m - мощность пласта, м;

α - угол падения пласта; ν - средняя скорость подвигания очистного забоя, м/мес; L -длина лавы, м;

В– списочный состав трудящихся, занятых очистной выемкой, чел.

1.4.Вероятностный метод оценки уровня безопасности производства можно использовать для определения как фактического, так и прогнозного уровней безопасности. Он позволяет определять оптимальные параметры системы «человек-машина-среда» для конкретных условий с целью снижения производственного травматизма и повышения безопасности труда.

Исследованиями в МГГУ установлено, что динамика травматизма во времени удовлетворительно описывается законом Пуассона в виде:

S = exp[-λT], |

(10) |

где S - вероятность того, что за время Т не произойдет ни одной травмы;

λ- интенсивность травматизма за время Т.

Спомощью выражения (10) можно оценить фактический уровень безопасности труда (прогнозный), на который можно рассчитывать при внедрении нового проекта, т.е. оценить качество решений на перспективу.

2.ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ

2.1.Вычисляем по годам пятилетки по формуле (1) коэффициент частоты травматизма (Кч) по значениям, приведенным в табл. 1.

65

Кч2004 = 7006 103 =8,57;

Кч2005 = 6805 103 = 7,35;

Кч2006 = 6233 103 = 4,82; Кч2007 = 6204 103 = 6,45; Кч2008 = 6056 103 = 9,92.

2.2. Вычисляем по годам пятилетки по формуле (4) коэффициент тяжести травматизма (Кт) по значениям, приведенным в табл. 1.

Кт2004 = 2176 106 = 36,17, Кт2005 = 1495 106 = 29,80,

Кт2006 = 1113 106 = 37,

Кт2007 = 1224 106 = 30,50, Кт2008 = 2656 106 = 44,17.

2.3. Вычисляем среднее значение коэффициентов Кч и Кт за пятилетний период.

Кч,сред = |

1 |

5 |

Кч (i)= |

8,57 +7,35 +4,82 +6, 45 +9,92 |

= 7,42, |

|

|

5 |

∑i=1 |

|

5 |

|

|

Кт,сред = |

1 |

5 |

Кт (i)= |

36,17 +29,80 +37 +30,50 +44,17 |

= 35,53. |

|

|

5 |

∑i=1 |

|

5 |

|

|

2.4.Вычисляем значение общего коэффициента (Ко) по годам за пятилетний период.

Ко2004 = Кч2004 Кт2004 =8,57 36,17 = 309,98,

Ко2005 = Кч2005 Кт2005 = 7,35 29,80 = 219,03,

Ко2006 = Кч2006 Кт2006 = 4,82 37 =178,34,

Ко2007 = Кч2007 Кт2007 = 6,45 30,50 =196,73,

66

Ко2008 |

= Кч2008 Кт2008 = 9,92 44,17 = 438,17. |

|

|

|

|

|

|

|

|||

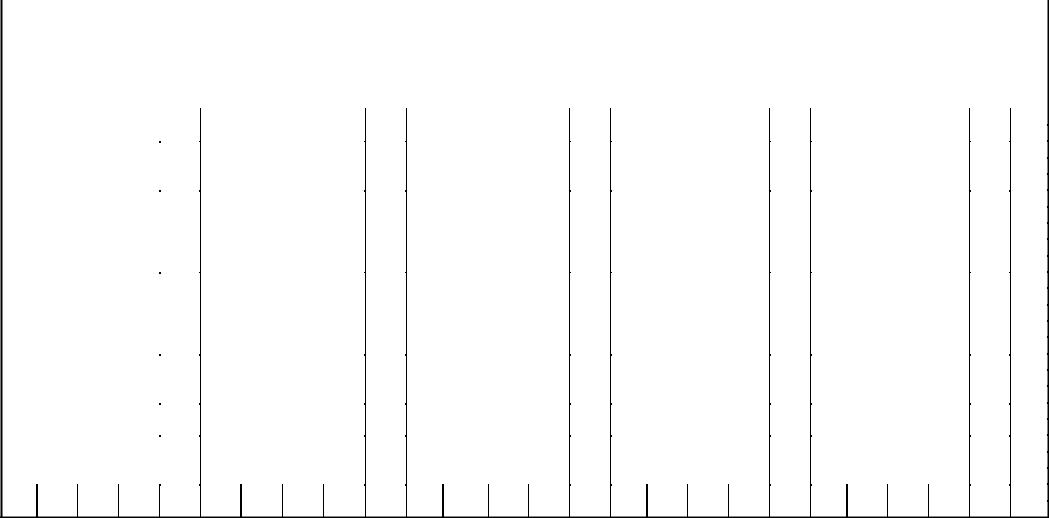

2.5. Строим графики изменений Кч, Кт |

и Ко |

за |

пятилетку |

на основании |

|||||||

расчетных данных. |

|

|

|

|

|

|

|

|

|

||

|

50,00 |

|

|

|

|

|

|

|

|

500 |

|

|

45,00 |

|

|

|

|

|

438,17 |

44,17 |

450 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

40,00 |

|

К |

|

|

|

|

|

|

400 |

|

|

35,00 |

36,17 |

37,00 |

|

|

|

|

350 |

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

Кч, Кт |

30,00 |

309,98 |

29,80 |

|

|

|

30,50 |

|

|

300 |

|

25,00 |

|

|

Ко |

|

|

|

|

|

250 |

Ко |

|

|

|

219,03 |

|

|

|

|

|

|

|||

|

20,00 |

|

|

|

196,73 |

|

|

200 |

|

||

|

|

|

178,34 |

|

|

|

|

||||

|

15,00 |

|

|

|

|

|

|

150 |

|

||

|

|

|

|

|

|

|

|

|

|

||

|

10,00 |

8,57 |

7,35 |

Кч |

|

|

|

|

9,92 |

100 |

|

|

|

|

|

6,45 |

|

|

|

|

|||

|

5,00 |

|

4,82 |

|

|

|

50 |

|

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||

|

0,00 |

|

|

|

|

|

|

|

|

0 |

|

|

|

2004 |

2005 |

2006 |

|

2007 |

2008 |

|

|

||

|

|

|

|

Годы |

|

|

|

|

|

|

|

|

Рис. 1. Изменение коэффициентов Кч, Кт и Ко за пятилетку. |

|

|

||||||||

2.6.Вычисляем значения частоты заболеваемости (Пч) по годам за

пятилетку.

Пч2004 =10070085 =12,14,

Пч2005 =10068059 =8,68,

Пч2006 =10062325 = 4,01,

Пч2007 =10062011 =1,78,

Пч2008 =10060523 = 3,8.

2.7.Вычисляем значения дней нетрудоспособности по заболеваемости (Пн) по годам за пятилетку.

67

Пн2004 =10070061 =8,71,

Пн2005 =100217680 = 31,91,

Пн2006 =10062380 =12,84,

Пн2007 =100360620 = 58,06,

Пн2008 =100111605 =18,34.

2.8.Вычисляем значения тяжести заболевания (Пт)по годам за

пятилетку.

Пт2004 =1008561 = 71,76,

Пт2005 =10021759 = 367,80,

Пт2006 =1008025 = 320,

Пт2007 =10036011 = 327272,72,

Пт2008 =10011123 = 482,61.

2.9.Строим графики изменений Пч, Пн и Пт за пятилетку на основании расчетных данных и делаем выводы о состоянии уровня безопасности труда и профзаболеваемости за пятилетку на базе сравнения ежегодных значений Кч и

Кт со средним значением их по пятилеткам, аналогично сравниваем показатели заболеваемости Пч, Пн, Пт и предлагаем мероприятия по повышению безопасности труда.

В выводах и рекомендациях следует учесть, что частота травматизма зависит в основном от ошибочных действий рабочих, а тяжесть - от некомпетентности ИТР.

68

|

70 |

|

|

|

Пт |

327272,72 |

|

350000 |

|

|

|

|

|

|

|

|

|

||

|

60 |

|

|

|

|

58,06 |

|

300000 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

250000 |

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

200000 |

|

, |

|

|

|

|

|

|

|

|

|

Пч, Пн |

|

|

|

|

|

|

|

|

|

|

|

31,91 |

|

|

|

|

150000 |

Пт |

|

30 |

|

|

|

|

|

|

|||

|

Пн |

|

|

|

|

|

100000 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

18,34 |

50000 |

|

|

|

12,14 |

|

|

|

|

|

||

|

|

|

12,84 |

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

8,71 |

8,68367,8 |

320 |

|

|

482,61 |

0 |

|

|

|

|

71,76 |

|

4,01 |

Пч |

3,8 |

|

|

|

|

|

|

|

|

|

||||

|

0 |

|

|

|

1,78 |

-50000 |

|

||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

2004 |

2005 |

2006 |

|

2007 |

2008 |

|

|

|

|

|

|

Годы |

|

|

|

|

|

|

|

Рис. 2. Изменение коэффициентов Пч, Пн и Пт за пятилетку. |

|

||||||

69

|

|

|

|

|

|

|

|

|

|

|

|

|

Варианты заданий |

|

|

|

|

|

|

|

|

|

|

Таблица №1 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

№ варианта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Годы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2004 |

|

|

|

|

|

2005 |

|

|

|

|

|

|

2006 |

|

|

|

|

|

2007 |

|

|

|

|

|

2008 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

B |

H |

H1 |

D |

|

A |

B |

H |

H1 |

D |

|

|

A |

B |

|

H |

H1 |

D |

|

A |

B |

H |

H1 |

D |

|

A |

B |

|

H |

H1 |

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

12 |

13 |

|

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

|

24 |

25 |

|

26 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 |

6 |

700 |

217 |

61 |

85 |

5 |

680 |

149 |

217 |

59 |

|

3 |

623 |

|

111 |

80 |

25 |

4 |

620 |

122 |

360 |

11 |

6 |

605 |

|

265 |

111 |

|

23 |

|||||

2 |

|

4 |

520 |

130 |

154 |

97 |

|

2 |

490 |

80 |

130 |

63 |

|

|

3 |

470 |

|

110 |

311 |

11 |

|

5 |

463 |

160 |

169 |

23 |

|

7 |

450 |

|

290 |

110 |

|

62 |

3 |

|

7 |

540 |

260 |

123 |

36 |

|

8 |

510 |

311 |

260 |

45 |

|

|

5 |

503 |

|

156 |

130 |

23 |

|

2 |

490 |

97 |

271 |

62 |

|

6 |

470 |

|

202 |

156 |

|

94 |

4 |

|

8 |

710 |

311 |

91 |

28 |

|

4 |

630 |

130 |

311 |

23 |

|

|

2 |

629 |

|

87 |

214 |

62 |

|

6 |

594 |

251 |

143 |

94 |

|

9 |

560 |

|

360 |

87 |

|

59 |

5 |

|

2 |

670 |

68 |

149 |

45 |

|

7 |

650 |

214 |

68 |

54 |

|

|

5 |

642 |

|

111 |

190 |

94 |

|

3 |

606 |

133 |

306 |

59 |

|

5 |

580 |

|

169 |

111 |

|

63 |

6 |

|

4 |

690 |

142 |

80 |

59 |

|

3 |

670 |

190 |

142 |

87 |

|

|

4 |

656 |

|

196 |

123 |

59 |

|

4 |

643 |

220 |

304 |

63 |

|

6 |

610 |

|

271 |

196 |

|

45 |

7 |

|

1 |

680 |

61 |

311 |

63 |

|

4 |

640 |

123 |

61 |

75 |

|

|

2 |

631 |

|

37 |

62 |

63 |

|

3 |

621 |

64 |

318 |

45 |

|

5 |

590 |

|

143 |

37 |

|

26 |

8 |

|

5 |

710 |

154 |

130 |

45 |

|

2 |

690 |

62 |

154 |

25 |

|

|

3 |

620 |

|

112 |

203 |

45 |

|

6 |

602 |

233 |

111 |

26 |

|

8 |

580 |

|

306 |

112 |

|

37 |

9 |

|

3 |

600 |

123 |

214 |

23 |

|

6 |

580 |

203 |

68 |

11 |

|

|

4 |

562 |

|

173 |

48 |

26 |

|

1 |

541 |

44 |

110 |

37 |

|

7 |

512 |

|

304 |

173 |

|

46 |

10 |

|

3 |

540 |

91 |

190 |

54 |

|

2 |

500 |

48 |

265 |

23 |

|

|

1 |

493 |

|

13 |

154 |

37 |

|

2 |

483 |

29 |

265 |

46 |

|

7 |

440 |

|

318 |

13 |

|

15 |

11 |

|

5 |

680 |

149 |

123 |

87 |

|

6 |

605 |

111 |

290 |

62 |

|

|

6 |

620 |

|

265 |

123 |

46 |

|

6 |

605 |

217 |

290 |

15 |

|

3 |

680 |

|

111 |

62 |

|

95 |

12 |

|

2 |

490 |

80 |

62 |

75 |

|

4 |

450 |

110 |

202 |

94 |

|

|

7 |

463 |

|

290 |

91 |

15 |

|

4 |

450 |

130 |

202 |

95 |

|

3 |

490 |

|

110 |

203 |

|

85 |

13 |

|

8 |

510 |

311 |

203 |

25 |

|

7 |

470 |

156 |

360 |

59 |

|

|

6 |

490 |

|

202 |

149 |

95 |

|

7 |

470 |

260 |

360 |

85 |

|

5 |

510 |

|

156 |

48 |

|

97 |

14 |

|

4 |

630 |

130 |

48 |

11 |

|

8 |

560 |

87 |

169 |

63 |

|

|

9 |

594 |

|

360 |

80 |

85 |

|

8 |

560 |

311 |

271 |

97 |

|

2 |

630 |

|

87 |

111 |

|

36 |

15 |

|

7 |

650 |

214 |

265 |

23 |

|

2 |

580 |

111 |

271 |

45 |

|

|

5 |

606 |

|

169 |

271 |

97 |

|

2 |

580 |

68 |

143 |

36 |

|

5 |

650 |

|

111 |

110 |

|

28 |

16 |

|

3 |

670 |

190 |

290 |

62 |

|

4 |

610 |

196 |

143 |

26 |

|

|

6 |

643 |

|

271 |

143 |

36 |

|

4 |

610 |

142 |

306 |

28 |

|

4 |

670 |

|

196 |

196 |

|

31 |

17 |

|

4 |

640 |

123 |

202 |

94 |

|

1 |

590 |

37 |

306 |

37 |

|

|

5 |

621 |

|

143 |

306 |

28 |

|

1 |

590 |

61 |

304 |

31 |

|

2 |

640 |

|

37 |

37 |

|

46 |

18 |

|

2 |

690 |

62 |

360 |

59 |

|

5 |

580 |

112 |

304 |

46 |

|

|

8 |

602 |

|

306 |

304 |

31 |

|

5 |

580 |

154 |

318 |

46 |

|

3 |

690 |

|

112 |

112 |

|

37 |

19 |

|

6 |

580 |

203 |

169 |

63 |

|

3 |

512 |

173 |

318 |

15 |

|

|

7 |

541 |

|

304 |

318 |

46 |

|

3 |

512 |

123 |

111 |

37 |

|

4 |

580 |

|

173 |

173 |

|

46 |

20 |

|

2 |

500 |

48 |

271 |

45 |

|

3 |

440 |

13 |

111 |

95 |

|

|

7 |

483 |

|

318 |

111 |

15 |

|

3 |

440 |

91 |

110 |

46 |

|

1 |

500 |

|

13 |

13 |

|

15 |

21 |

|

4 |

690 |

154 |

143 |

26 |

|

2 |

470 |

62 |

110 |

85 |

|

|

5 |

606 |

|

112 |

110 |

95 |

|

3 |

631 |

233 |

265 |

15 |

|

6 |

580 |

|

61 |

62 |

|

95 |

22 |

|

1 |

680 |

123 |

306 |

37 |

|

4 |

560 |

203 |

265 |

97 |

|

|

6 |

643 |

|

173 |

265 |

85 |

|

4 |

620 |

44 |

290 |

95 |

|

3 |

512 |

|

154 |

203 |

|

85 |

23 |

|

5 |

710 |

91 |

304 |

46 |

|

1 |

580 |

48 |

290 |

36 |

|

|

5 |

621 |

|

13 |

290 |

97 |

|

1 |

562 |

29 |

202 |

85 |

|

4 |

440 |

|

123 |

149 |

|

97 |

24 |

|

3 |

600 |

149 |

318 |

15 |

|

5 |

610 |

111 |

202 |

28 |

|

|

8 |

602 |

265 |

202 |

36 |

|

6 |

493 |

217 |

360 |

97 |

|

3 |

680 |

|

91 |

80 |

|

36 |

|

25 |

|

3 |

540 |

80 |

112 |

95 |

|

3 |

605 |

110 |

360 |

31 |

|

|

7 |

541 |

290 |

48 |

28 |

|

7 |

620 |

130 |

112 |

56 |

|

6 |

490 |

149 |

271 |

|

28 |

||

Примечание:A - численность пострадавших за отчетный период (год, пятилетку), чел.; B - среднесписочная численность работающих в отчетном периоде, чел; H - суммарное количество дней нетрудоспособности у всех пострадавших (кроме умерших), временная нетрудоспособность которых закончилась в отчетном периоде. H1 – число оплаченных дней нетрудоспособности по заболеваниям за этот период.

70

Контрольные вопросы

1.Какие методы оценки уровня безопасности Вы знаете?

2.Что отражает коэффициент частоты травматизма (Кч) в единице измерения?

3.Что отражает коэффициент тяжести травматизма (Кт) в единице времени?

4.Назовите технические методы оценки уровня безопасности?

5.Какие методы оценки безопасности Вы изучали в данной работе?

Список рекомендуемой литературы

1.Безопасность жизнедеятельности. Учебник под ред. К. З. Ушакова. – М.:

МГГУ, 2000г.

2.Охрана труда. Под ред. К. З. Ушакова. – М.: Недра, 1986г.

3.Справочник по технике безопасности и промышленной санитарии. Под ред. И. А. Бабокина. – М.: Недра, 1977.

71

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №12

НОРМИРОВАНИЕ ВИБРАЦИИ

Цель практического занятия – расширение и закрепление ранее полученных теоретических знаний по разделу «Вибрация», формирование практических навыков оперирования параметрами вибрации и определения их соответствия действующим нормам.

1. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Человек в современном обществе постоянно соприкасается с вибрационными явлениями: на производстве, в транспорте, в быту. Источниками вибрации являются разнообразные машины, технологическое оборудование и транспортные средства. Воздействие вибрации на человека возрастает, что вызывает необходимость ограничения этого воздействия путем совершенствования нормирования вибрации и средств защиты от ее действия.

1.1. Физические характеристики

Большинство наблюдаемых в природе и технике процессов являются колебательными. В технике, особенно в машиностроении, зачастую используется термин «вибрация». Обычно он используется там, где колебания имеют относительно малую амплитуду и не слишком низкую частоту. Так, например, движения маятника часов не рассматриваются как вибрация, хотя и являются колебательными.

Вибрация передается по жидким или твердым средам. Имеются множественные аналогии между вибрацией и шумом. В процессе вибрации механизму или телу человека передается энергия вибрационного процесса. Источниками вибрации являются различные неуравновешенные силовые воздействия, возникающие в механических системах.

Вибрации, встречающиеся в технике, обычно имеют характер, близкий к гармоническому, или же могут быть представлены в виде наложения нескольких гармонических колебаний.

Гармоническим считается колебание, при котором отклонение колеблющейся точки от положения равновесия - виброперемещение x(t) изменяется по синусоидальному закону

x(t) = Aп sin(ωt +ϕ) , |

(1) |

где Aп – амплитуда виброперемещения, м;

ϕ- начальная фаза колебаний в момент времени t = 0;

ω= 2πf − круговая частота, рад/с; f − частота колебаний, Гц.

Дополнительно к виброперемещению вибрация характеризуется

72

виброскоростью v(t) и виброускорением a(t). Эти параметры вибрации являются соответственно первой и второй производными по времени от виброперемещения x(t), т.е. определяются следующими соотношениями:

v(t) = Aпωcos(ωt +ϕ) , |

(2) |

a(t) = − Aпω2 sin(ωt +ϕ) , |

(3) |

Таким образом, амплитудные значения виброскорости |

Av и |

виброускорения Aa соответственно равны |

|

Av = Aп ω , |

(4) |

Aa = Av ω = Aп ω2 . |

(5) |

Очевидно, что все неблагоприятные последствия вибрации возрастают с увеличением значений виброперемещения, виброскорости, виброускорения. Поэтому имеет смысл оперировать только наибольшими значениями этих параметров. Таковыми согласно выражениям (1), (2) и (3) являются

амплитудные значения виброперемещения - Aп , виброскорости - Av и

виброускорения- Aa .

На практике представляет интерес зависимость от времени именно указанных амплитудных значений, а не мгновенных, отраженных выражениями

(1), (2) и (3).

Выбор параметра для характеристики вибрации связан с учитываемым диапазоном частот. В соответствии со сложившейся практикой при широком частотном диапазоне оперируют виброускорением, а при низкочастотной вибрации используют виброперемещение или виброскорость.

На практике обычно имеют дело с полигармоническими колебаниями, представляющими собой совокупное воздействие множества гармоник. В этом случае характеризующая вибрацию величина (виброперемещение, виброскорость или виброускорение), отражаемое обобщенной переменной w(t) записывается в виде суммы учитываемых гармоник величины следующим образом:

w(t) = ∑kn=1 Ak sin(kωt +ϕk ) , |

(6) |

где Ak, ϕk - амплитуда и начальная фаза k-й гармоники.

Спектр полигармонического колебания, как совокупность амплитуд

73

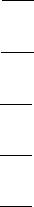

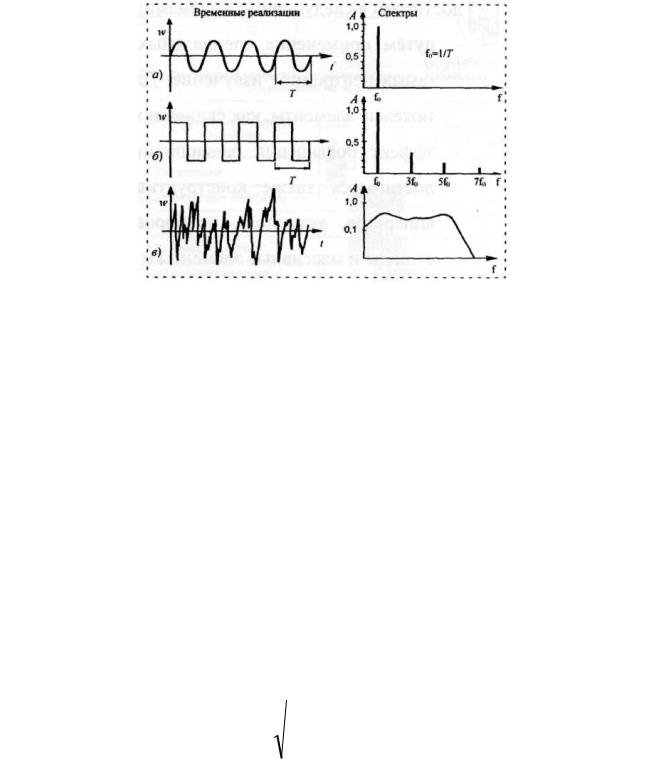

составляющих его гармоник, является дискретным (линейчатым). Колебаниям, имеющим случайный характер, соответствует непрерывный спектр. Примеры некоторых колебательных процессов даны на рис. 1.

Рис. 1. Примеры колебательных процессов

а– гармонические колебания; б – периодические колебания прямоугольной формы;

в– случайные колебания.

На практике обычно имеют дело со смешанной вибрацией, содержащей как периодические, так и случайные компоненты. В реальных машинах и механизмах всегда имеют место отклонения от строгой периодичности в процессе их работы. Это приводит к появлению флуктуации по амплитуде и по частоте колебаний (флуктуации – случайные отклонения от средних значений наблюдаемых физических величин). Они особенно существенны на высоких частотах, когда временные отклонения от строгой периодичности становятся соизмеримыми с периодом вибрации. Поэтому спектр такой вибрации, являющийся дискретным на низких частотах, с ростом частоты постепенно трансформируется в непрерывный, соответствующий случайной вибрации.

При анализе вибрации обычно рассматривают не амплитудные, а

средние квадратические значения wск , определяемые осреднением по времени колеблющейся величины w(t) на отрезке Т:

w = |

|

1 T |

w2 (t)dt |

|

|

||

|

|

|

|

||||

Τ ∫ |

. |

(7) |

|||||

ск |

|

||||||

|

|

|

|

|

|||

|

|

0 |

|

|

|

||

Для гармонического колебания с амплитудой Aw, определяемого выражением (1), имеем

74

wск = Aw / |

2 |

. |

(8) |

Для полигармонических колебаний в соответствии с (3) получаем

|

|

|

|

|

wск = |

1 |

∑kn=1 Ak2 . |

(9) |

|

|

2 |

|

|

|

Значения параметров вибрации могут изменяться в широких пределах. Это вызывает значительные неудобства в оперировании значениями параметров. Поэтому на практике дополнительно к указанным абсолютным значениям параметров (виброперемещение, виброскорость, виброускорение) также используют логарифмические уровни этих параметров.

Логарифмический уровень параметра вибрации, как и логарифмический уровень любого другого «силового» параметра, определяется следующим выражением:

Lw =10 lg( |

w2 |

|

2 ) = 20 |

lg( |

w |

(10) |

ск |

w |

ск w ) дБ. |

||||

|

|

|

|

o |

|

|

|

|

0 |

|

|

|

|

Часто возникает обратная задача - определить среднеквадратичное значение параметра по величине его логарифмического уровня. Используя

выражение (10) получим выражение для определения wск : |

|

|

wск |

=10L / 20 откуда wск = wо 10L / 20 , |

(11) |

|

wo |

|

где wск - среднее квадратическое значение рассматриваемого параметра

вибрации;

wo - пороговое значение соответствующего параметра (виброперемещения,

виброскорости или виброускорения).

Пороговые значения являются своеобразными техническими константами, принятыми в международной практике. Значение виброскорости

принимается равным vo= 5 10-8 м/с, а пороговые значения виброускорения ao и виброперемещения uo вычисляются исходя из указанного значения vo и частоты 1000Гц с помощью соотношений (4, 5):

ao= |

3 10-4 м/с2 , |

(12) |

uo= |

8 10-12 м, |

(13) |

1.2. Оперирование частотами

Вибрации могут охватывать весьма значительный диапазон частот и на

75

отдельных частотных диапазонах наблюдаются различные эффекты. Поэтому весь диапазон частот вибрации разделен на отдельные поддиапазоны. Принято весь диапазон (ось) частот делить на отдельные отрезки (полосы частот) и оценивать вибрации отдельно на каждой такой полосе. При замерах вибрации с этой целью используются специальные фильтры, полоса пропускания которых определяется граничными частотами fн и fв (нижняя и верхняя частота). Как правило, ось частот делят на октавные полосы. Октавной принимается полоса частот, у которой верхняя частота в 2 раза больше нижней частоты, т.е. fв = 2 fн . Каждая октавная полоса характеризуется среднегеометрической частотой

fсг = |

|

|

|

(fв * fн) 0.5 , |

(14) |

||

|

|

fв * fн = |

|||||

fв = fсг * |

|

= fcг 1,414 , а fн = fcг |

|

= fсг 1,414 , |

(15) |

||

2 |

2 |

||||||

где fн и fв - граничная верхняя и нижняя частоты полосы, Гц.

Однако в ряде случаев октавная полоса является слишком широкой для практических оценок. Поэтому принято октавную полосу делить на более узкие

– полуоктавные, третьоктавные полосы. Каждая третьоктавная полоса также как и октавная характеризуется среднегеометрической частотой, определяемой по выражению (14). Граничные верхняя и нижняя частоты третьоктавной полосы находятся по выражениям:

fв = fсгт * 6 |

2 |

= fcгг 1,122 , а fн = fcгг |

6 |

2 |

= fсгт 1,122 , |

(16) |

где fсгт - среднегеометрическая частота третьоктавной полосы, Гц.

Приняты следующие стандартные значения октавных среднегеометрических частот: 1; 2; 4; 8; 16; 31,5; 63; 125; 250; 500; 1000 Гц. Эти октавные полосы используются при нормировании локальной вибрации.

Общая вибрация нормируется в октавных или третьоктавных полосах со среднегеометрическими частотами 0,8; 1; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0; 31,5; 40,0; 50,0; 63,0; 80,0 Гц (октавные частоты выделены) .

1.3. Основные классификации и действие вибрации на человека

Вибрация относится к вредным факторам, обладающим высокой биологической активностью. Воздействие вибрации на человека может приводить к снижению производительности труда и качества работы, но самым неблагоприятным последствием вибрации является возникновение заболеваний. Среди профессиональных заболеваний вибрационная патология стоит на втором месте после пылевой.

По способу передачи на человека различают:

76

•общую вибрацию, передающуюся через опорные поверхности на тело сидящего или стоящего человека;

•локальную вибрацию, передающуюся через руки человека или отдельные участки тела, контактирующие с вибрирующим инструментом, а также через ноги сидящего человека.

Общую вибрацию рассматривают в частотном диапазоне, охватываемом октавными полосами со среднегеометрическими частотами 1...63 Гц, а локальную - 8... 1000 Гц. По направлению действия общую вибрацию подразделяют на следующие виды:

•вертикальная (направленная перпендикулярно опорной поверхности);

•горизонтальная (действующая в плоскости, параллельной опорной поверхности).

Таблица 1

Вибрация оказывает на организм человека разноплановое действие в зависимости от спектра, направления, места приложения и продолжительности воздействия вибрации, а также от индивидуальных особенностей человека. Например, вибрация с частотами ниже 1 Гц вызывает укачивание (морскую болезнь), а слабая гармоническая вибрация с частотой 1...2 Гц вызывает сонливое состояние. Частоты вибрации и соответствующие вредные действия на человека представлены в табл. 1.

Отдельные части тела человека характеризуются собственными частотами колебаний. При совпадении частоты, генерируемой механической системой, с ее собственной частотой возникает явление резонанса, при котором

77

амплитуда колебаний резко возрастает. Так резонанс органов брюшной полости наблюдается при частотах 4...8 Гц, голова оказывается в резонансе на частоте 25 Гц, а глазные яблоки - на частоте 50 Гц.

В последнем случае, при резонансе глаз, субъективные ощущения таковы, как будто глаза покрыты пеленой. Входящие в резонанс органы нередко вызывают болезненные ощущения, связанные, в частности, с растягиванием соединительных образований, поддерживающих вибрирующий орган.

Воздействие вибрации на человека столь широко и имеет такие негативные последствия, что это послужило основанием выделения около ста лет назад вибрационной болезни в качестве самостоятельного заболевания. Симптомы вибрационной болезни многообразны и проявляются в нарушении работ сердечно-сосудистой и нервной систем, поражении мышечных тканей и суставов, нарушении функций опорно-двигательного аппарата.

Колебания сидящего человека на частотах 8... 10 Гц определяются в основном диссипативными силами, так что большая часть вибрации поглощается телом человека. Это обстоятельство является причиной широкого распространения заболеваний позвоночника. Так у водителей-профессионалов автомобилей, трактористов, пилотов самолетов грыжи межпозвоночных дисков встречаются в несколько раз чаще, чем у лиц сидячих профессий, не подвергающихся вибрации.

При работе с ручными машинами на тело человека через руки передается локальная вибрация. Локальная вибрация может вызывать в организме человека эффекты общего характера типа головной боли, тошноты и т.д., но главным может считаться ее воздействие на процесс кровообращения в пальцах рук и на нервные окончания. Это, в свою очередь, вызывает побеление пальцев, потерю их чувствительности, онемение, ощущение покалывания. Эти явления усиливаются на холоде, но на первых порах относительно быстро проходят. При длительном воздействии вибрации патология может стать необратимой и приводит к необходимости смены профессии. В особо запущенных случаях может иметь место даже гангрена. Сроки появления симптомов вибрационной болезни зависят от уровня и времени воздействия вибрации в течение рабочего дня. Так у ф ормовщиков, бурильщиков, рихтовщиков заболевание начинает развиваться через 8... 12 лет работы.

Воздействие ручных машин на человека зависит от многих факторов: типа машины (ударные машины более опасны, чем машины вращательного типа), твердости обрабатываемого материала, направления вибрации, силы обхвата инструмента. Вредное воздействие вибрации усугубляется при мышечной нагрузке, неблагоприятных условиях микроклимата (пониженная температура и повышенная влажность), психо-эмоциональной напряженности.

С проблемой вибрации мы сталкиваемся и в быту, когда, например, жилой дом располагается у железной дороги, автострады или в его подвальных помещениях размещается какое-либо технологическое оборудование. При этом основное негативное воздействие на человека оказывает не сама по себе

78

вибрация, а связанный с ней так называемый структурный шум. Он образуется в результате распространения вибрации по конструкции здания и может являться для человека сильным раздражающим фактором, особенно в ночное время.

2. НОРМИРОВАНИЕ ВИБРАЦИИ

Нормирование вибрации является основой для улучшения условий труда и профилактики вибрационной болезни. В настоящей работе рассматриваются наиболее важные положения отечественных и международных стандартов.

Общим для указанных стандартов является отдельный регламент требований к общей вибрации и локальной вибрации, установление норм для вертикальной и горизонтальной составляющих общей вибрации. Имеющиеся различия в подходах к нормированию вибраций рассмотрены ниже.

Международные стандарты (ИСО 2631 — 1985 и ИСО 5349—1986)

В этих стандартах в качестве нормируемого параметра вибрации используется средние квадратические значения виброускорения 1/3-октавных полосах частот, которые на практике по сравнению с другими параметрами наиболее легко измерить. Кроме того, вводятся в рассмотрение логарифмические уровни виброускорения, вычисляемые согласно (10) с пороговым значением виброускорения а0 =10-6 м/с, в отличие от традиционно используемого у нас в стране значения а0 =3•10-4 м/с. Разница в получаемых при этом значениях уровней виброускорения составляет 50 дБ.

Стандарт ИСО 2631—1985 нормирует вибрацию по трем критериям:

•безопасность (предел безопасного воздействия);

•производительность труда (граница снижения производительности

труда);

•комфорт (граница ощущения комфорта).

По степени жесткости требования этих критериев располагаются в следующей последовательности:

•комфорт (требования этого критерия являются наиболее жесткими, достигнуть их выполнения наиболее сложно);

•производительность труда (нормативное виброускорение превышает соответствующее комфорту в 3.15 раза - на 10 дБ);

•безопасность труда (нормативное виброускорение превышает соответствующее производительности труда в 2 раза - на 6 дБ);

Таким образом, наиболее трудновыполнимыми являются требования по обеспечению комфорта, менее жесткими являются требования по производительности труда и еще менее жесткими являются требования по обеспечению безопасности.

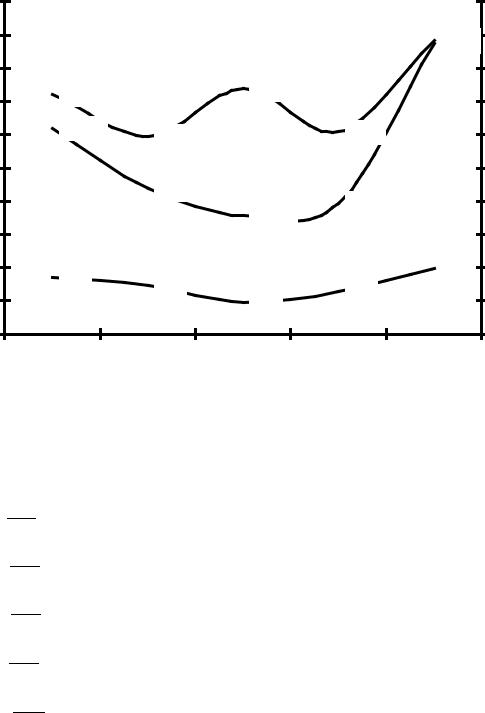

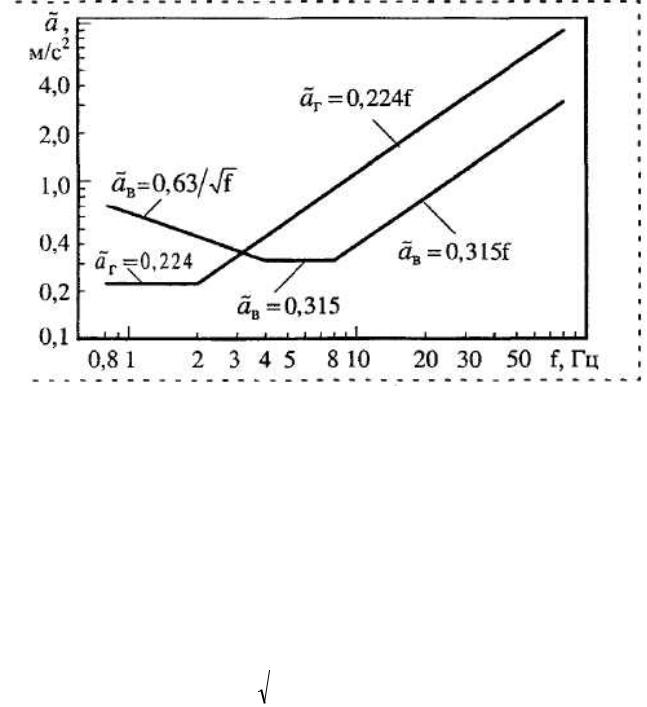

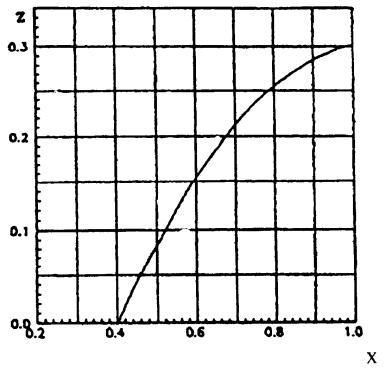

Допустимые значения виброускорений по критерию производительность

труда при длительности воздействия 480 мин (8 ч) для вертикальной ав и горизонтальной аг вибрации (их среднеквадратичных значений) приведены на рис. 2.

79

Рис. 2. Допустимые значения вертикальных и горизонтальных виброускорений в третьоктавных полосах частот.

Анализ этих данных показывает следующее.

Для вертикальной вибрации наиболее жесткие нормы установлены в частотном диапазоне 4...8 Гц где располагаются собственные частоты органов брюшной полости. Для горизонтальных вибраций наибольшие ограничения устанавливаются в низкочастотном диапазоне 1...2 Гц.

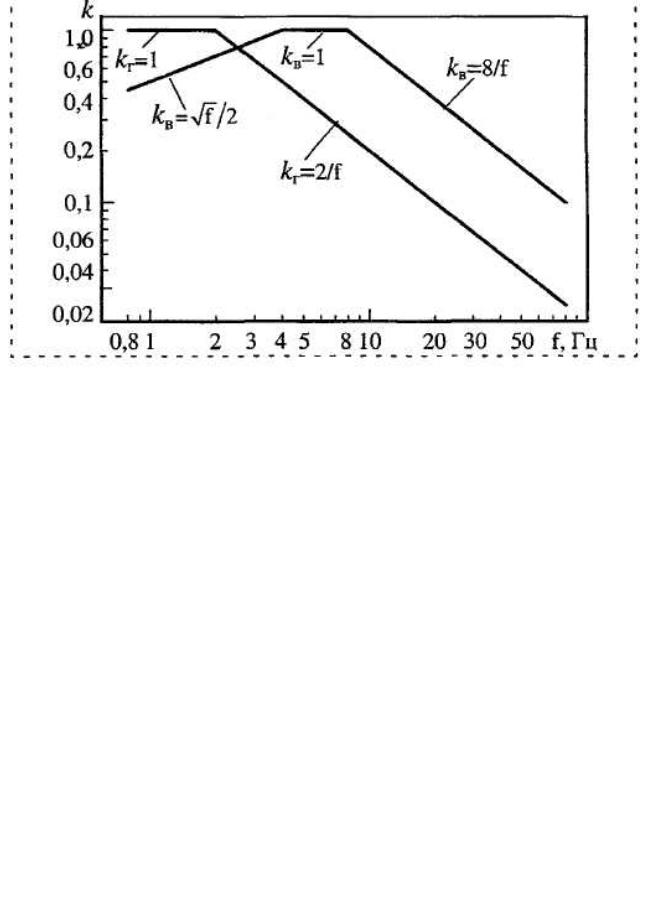

Помимо раздельно-частотного нормирования вибрации в 1/3-октавных (октавных) полосах частот при нормировании используются также и интегральная оценка вибрации, определяемая по формуле:

W = |

|

∑in=1 ki2 *ϖi−2 |

, |

(16) |

где ki ϖi - соответственно |

весовой коэффициент |

и среднеквадратическое |

||

значение нормируемого параметра в i-й полосе частот.

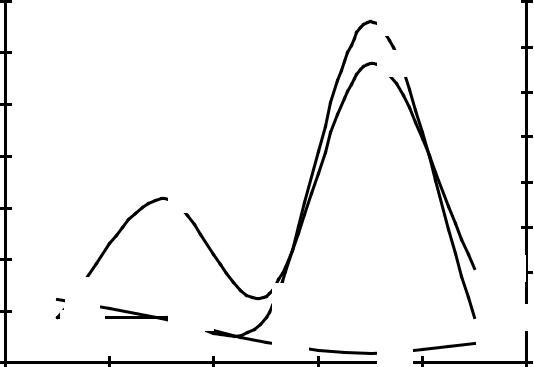

Графики зависимости весовых коэффициентов от частоты представлены на рис. 3. Они являются зеркальным отражением нормативных кривых на допустимые уровни виброускорений, представленных на рис. 2.

80

Рис. 3. Значения весовых коэффициентов kв, kг, соответственно для вертикальных и горизонтальных виброускорений в третьоктавных полосах частот.

Российские стандарты (ГОСТ 12.1.012 - 90 и 2.2.4/2.1.8.566 - 96)

Вроссийских стандартах нормируются как значения виброускорения, так

ивиброскорости. При этом нормы для этих двух параметров связаны между собой соотношением (5).

Общая вибрация в этих стандартах подразделяется на три категории:

•категория 1 - транспортная вибрация, воздействующая на человека на рабочих местах транспортных средств при их движении по местности (автомобили, тракторы и комбайны, строительные машины, снегоочистители, горно-шахтный транспорт и др.);

•категория 2 - транспортно-технологическая вибрация, воздействующая на человека на рабочих местах машин с ограниченной зоной перемещения по специально подготовленным поверхностям производственных помещений, промышленных площадок, горных выработок (экскаваторы, краны, горные комбайны, путевые машины, бетоноукладчики и др.);

•категория 3 - технологическая вибрация, воздействующая на человека на рабочих местах стационарных машин (станки, кузнечно-прессовое оборудование, электрические машины, насосы и вентиляторы и др.) или передающаяся на рабочие места, не имеющие источников вибрации.

Нормы по категории 1 (транспортная вибрация) совпадают с нормами ИСО 2631 - 1986, соответствующими критерию производительность труда. При этом, также отдельно нормируется вибрация в вертикальном и горизонтальных

81

направлениях. Для остальных категорий нормы устанавливаются общими для всех направлений действия вибрации.

Нормы вибрации для категории 2 и 3 определяются умножением норм для категории 1 соответственно на 0,5 и 0,18 (уменьшением соответственно на 6

и 15 дБ).

При интегральной оценке по формуле (14) допустимые значения виброускорения для вибрации категории 1 при длительности воздействия 480

мин в вертикальном и горизонтальном направлениях соответственно равны 0,56

м/с2 и 0,4 м/с.

Нормативные значения виброускорений для локальной вибрации в октавных полосах частот представлены в табл. 2.

Таблица 2

Предельно допустимые значения локальной вибрации

Частота, Гц |

8 |

16 |

31,5 |

63 |

125 |

250 |

500 |

1000 |

Виброускорение, м/с2 |

1,4 |

1,4 |

2,7 |

5,4 |

10,7 |

21,3 |

42,5 |

85,0 |

Допустимое значение вибрации Uт при длительности ее воздействия Т менее 480 мин (8 ч) определяется по формуле

UТ =U480 |

480 |

, |

(17) |

|

T |

|

|

где U480 - норма вибрации при длительности воздействия 480 мин (8-часовая рабочая смена).

Таким образом, нормы допускают увеличение параметров вибрации по сравнению с их значением, регламентированным для полной рабочей смены. При этом максимальный уровень вибрации не должен превышать значений, вычисленных для Т = 30 мин.

3.РАСЧЕТНАЯ ЧАСТЬ

1.Для заданных абсолютных значений виброперемещения,

виброскорости и виброускорения определить значения их логарифмических уровней в соответствии с опорными константами, принятыми в РФ и в международных стандартах ИСО 2631 - 1985 и ИСО 5349 - 1986.

2.Для заданных логарифмических уровней виброперемещения, виброскорости и виброускорения определить их абсолютные значения в соответствии с опорными константами, принятыми в РФ и международных стандартах ИСО 2631 - 1985 и ИСО 5349 - 1986.

3.Для вибрации с заданной частотой определить верхнюю и нижнюю частоты октавной полосы, включающей заданную вибрацию.

4.Для вибрации с заданной частотой определить верхнюю и нижнюю

82

частоты третьоктавной полосы, включающей заданную частоту вибрации.

5. Для значений виброускорения, указанных в п.2, определить их соответствие нормативным значениям стандарта ИСО, принимая горизонтальное и вертикальное ускорение равными заданной величине.

3.1. Пример расчета

Исходные данные приведены в таблице.

Виброперемещение Aп , мм |

0,1 |

Виброскорость Av м/с |

0,02 |

ВиброускорениеAa , м/с2 |

0,4 |

Логарифмический уровень Lu, дБ |

140 |

Логарифмический уровень Lv , дБ |

110 |

Логарифмический уровень La, дБ по |

60 |

стандарту РФ |

|

Логарифмический уровень La, дБ по |

110 |

международному стандарту ИСО |

|

Частота, f, Гц |

1,9 |

1. Для заданных абсолютных значений виброперемещения, виброскорости и виброускорения определить значения их логарифмических уровней в соответствии с опорными константами, принятыми в РФ и в международных стандартах ИСО 2631 - 1985 и ИСО 5349 - 1986.

Определяем значения Lu, Lv, La по нормам, принятым в РФ, т.е. исходя из опорных величин соответственно, uo= 8 10-12 м (12), vo= 5 10-8 м/с, ao= 3 10-4 м/с2

(11).

В соответствии с выражением (10) находим:

Lu = 20 lg(uск uo ) = 20 lg(0.00018 10−12 ) =141.938 ≈142 дБ,

Lv = 20 lg(vск vo ) = 20 lg(0.025 10−8 ) =112.041 ≈112дБ,

La = 20 lg(aск ao ) = 20 lg(0.43 10−4 ) = 62.498 ≈ 62 дБ.

Значения логарифмического уровня, рассчитанные по международным стандартам (ИСО 2631 - 1985 и ИСО 5349 - 1986) будут отличаться только для значения La вследствие иного значения опорного виброускорения ao= 10-6 м/с2 , т.е.

83

La = 20 lg(aск ao ) = 20 lg(0.410−6 ) =112.041 ≈112 дБ.

2. Для заданных логарифмических уровней виброперемещения, виброскорости и виброускорения определить их абсолютные значения в соответствии с опорными константами, принятыми в РФ и международных стандартах ИСО 2631 - 1985 и ИСО 5349 - 1986.

Используя выражение (11), получаем:

uск =uо 10L / 20 |

=8 10−12 10140 / 20 = 0,00008м = 0,08 мм. |

|

vск = vо 10L / 20 |

=5 10−8 10110 / 20 = 0,01581 м/ c ≈ 0,016 м/ c . |

|

аск |

по стандарту РФ аск = ао 10L / 20 = 3 10−4 1060 / 20 = 0,3 м/ с2 ≈ 0,3 м/ с2 . |

|

аск |

по стандарту ИСО аск = ао 10L / 20 =10−6 10110 / 20 = 0,3162 м/ с2 ≈ 0,3 м/ c2 . |

|

3. Для вибрации с заданной частотой определить верхнюю и нижнюю частоты октавной полосы, включающей заданную вибрацию.

Заданное значение частоты f = 1.9 Гц близко к среднегеометрической частоте октавных полос 2 Гц. Предположим, что заданная частота находится в октавной полосе со среднегеометрической частотой 2Гц. Проверим эту

гипотезу, определив нижнюю и верхнюю границы этойоктавной полосы. |

|

|||||||||

Верхняя |

граница |

(частота) |

в |

соответствии |

с |

(15) |

||||

fв = fсг * |

|

|

|

= fcг 1,414 = 2 1,414 = 2,82Гц . |

|

|

|

|

||

|

2 |

|

|

|

|

|||||

Нижняя |

граница |

(частота) |

в |

соответствии |

с |

(15) |

||||

fн = fcг |

|

= fсг |

1,414 = 2 1,414 =1,414Гц . |

|

|

|

|

|||

2 |

|

|

|

|

||||||