Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования «Магнитогорский государственный технический университет им. Г.И. Носова»

Кафедра Физической химии и химической технологии

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения курсового проекта

«Расчет оптимального кожухотрубного теплообменника»

по дисциплине

«Процессы и аппараты химической технологии»

Раздел «Тепловые процессы»

М агнитогорск,

2013

агнитогорск,

2013

Содержание

Содержание 2

Введение 3

Расчет стандартного кожухотрубного аппарата для процесса нагрева смеси ацетон - метиловый спирт . 9

Заключение 21

Список литературы 22

Введение

В различных химических производствах существует масса технологических процессов, перед которыми осуществляется нагрев органических жидкостей перед их подачей в реакторы того или иного типа и ректификационные колонны.

Нагрев может осуществляться в стандартных кожухотрубных теплообменных аппаратах с трубами диаметром 25х2 мм.

В качестве греющего агента наиболее целесообразно использовать отработавший в турбинах водяной пар среднего и низкого давления.

Для подачи органической жидкости в реактор или колонну через теплообменник необходимо рассчитать гидравлические сопротивления, создаваемые в трубопроводе жидкостью и выбрать центробежный насос.

Теплообменные аппараты (теплообменники) применяются для осуществления теплообмена между двумя теплоносителями с целью нагрева или охлаждения одного из них. В зависимости от этого теплообменные аппараты называют подогревателями, холодильниками, испарителями или конденсаторами.

По способу передачи тепла различают следующие типы теплообменных аппаратов:

- поверхностные, в которых оба теплоносителя разделены стенкой, причем тепло передается через поверхность стенки;

- регенеративные, в которых процесс передачи тепла от горячего теплоносителя к холодному, разделяется по времени на два периода и происходит при попеременном нагревании и охлаждении насадки теплообменника;

- смесительные, в которых теплообмен происходит при непосредственном соприкосновении теплоносителей.

В химической промышленности наибольшее распространение получили поверхностные теплообменники, отличающиеся разнообразием конструкций, основную группу которых представляют трубчатые теплообменники, такие как: кожухотрубные, оросительные, погруженные и "труба в трубе".

Одним из самых распространенным типом теплообменников являются кожухотрубные теплообменники. Они представляют собой пучок труб, концы которых закреплены в специальных трубных решетках путем развальцовки, сварки, пайки, а иногда на сальниках. Пучок труб расположен внутри общего кожуха, причем один из теплоносителей движется по трубам, а другой - в пространстве между кожухом и трубами.

Кожухотрубные теплообменники появились в начале ХХ века в связи с потребностями тепловых станций в теплообменниках с большой поверхностью, таких, как конденсаторы и подогреватели воды, работающие при относительно высоком давлении. С годами кожухотрубные теплообменники стали наиболее широко применяемым типом аппаратов. Это обусловлено, прежде всего, надежностью конструкции, большим набором вариантов исполнения для различных условий эксплуатации, в частности:

однофазные потоки, кипение и конденсация по горячей и холодной сторонам теплообменника с вертикальным или горизонтальным исполнением;

диапазон давления от вакуума до высоких значений;

в широких пределах изменяющиеся перепады давления по обеим сторонам вследствие большого разнообразия вариантов;

удовлетворение требований по термическим напряжениям без существенного повышения стоимости аппарата;

размеры от малых до предельно больших (5000 м2);

возможность применения различных материалов в соответствии с требованиями к стоимости, коррозии, температурному режиму и давлению;

использование развитых поверхностей теплообмена как внутри труб, так и снаружи, различных интенсификаторов, оребрения и т.д.

возможность извлечения пучка труб для очистки и ремонта.

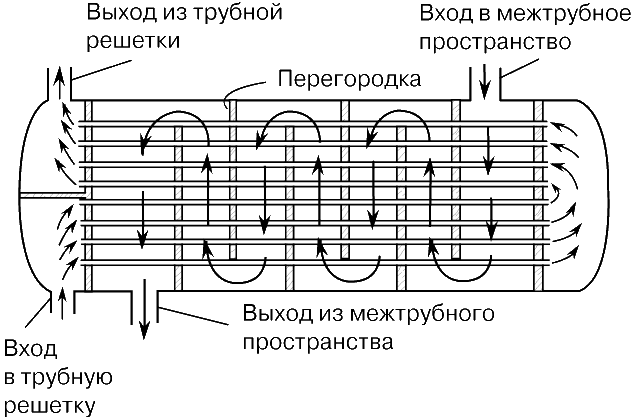

Классическая схема кожухотрубчатого теплообменника показана на рисунке 1.

Рисунок 1 – Схема кожухотрубного теплобменника

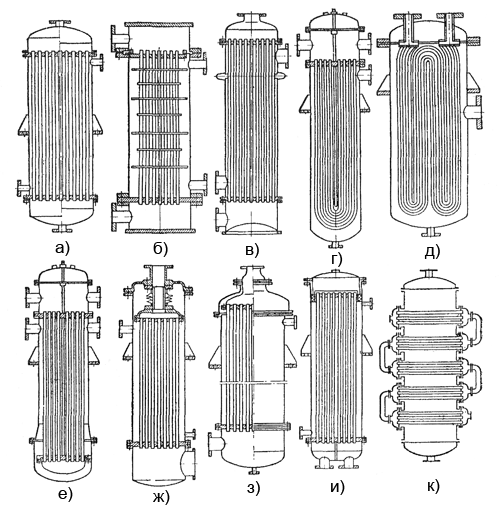

Рисунок 2 – Наиболее распространённые типы кожухотрубных аппаратов

Схемы кожухотрубчатых аппаратов наиболее распространенных типов представлены на рисунке 2.

Кожух (корпус) кожухотрубчатого теплообменника представляет собой трубу, сваренную из одного или нескольких стальных листов. Кожухи различаются главным образом способом соединения с трубной доской и крышками. Толщина стенки кожуха определяется давлением рабочей среды и диаметром кожуха, но принимается не менее 4 мм. К цилиндрическим кромкам кожуха приваривают фланцы для соединения с крышками или днищами. На наружной поверхности кожуха прикрепляют опоры аппарата.

Трубчатка кожухотрубчатых теплообменников выполняется из прямых или изогнутых (U-образных или W-образных) труб диаметром от 12 до 57 мм. Предпочтительны стальные бесшовные трубы.

Трубные доски (решетки) служат для закрепления в них пучка труб при помощи развальцовки, разбортовки, заварки, запайки или сальниковых креплений. Трубные доски приваривают к кожуху (рисунок 2 а, 2 в), зажимают болтами между фланцами кожуха и крышки (рисунок 2 б, 2 г) или соединяют болтами только с фланцем свободной камеры (рисунок 2 д, 2 е). Материалом досок служит обычно листовая сталь толщиной не менее 20 мм.

В соответствии с ГОСТ 15121-79 кожухотрубчатые теплообменники могут быть жесткой (рисунок 2 а, 2 к), нежесткой (рисунок 2 г, 2 д, 2 е, 2 з, 2 и) и полужесткой (рисунок 2 б, 2 в, 2 ж) конструкции, теплообменники могут быть двух- четырех- и шестиходовыми по трубному пространству, одноходовые и многоходовые по межтрубному, прямоточные, противоточные и поперечноточные, горизонтальные, наклонные и вертикальные.

На рисунке 2 а изображен одноходовой теплообменник с прямыми трубками жесткой конструкции. Кожух и трубки связаны трубными решетками и поэтому нет возможности компенсации тепловых удлинений. Такие аппараты просты по устройству, но могут применяться только при сравнительно небольших разностях температур между корпусом и пучком труб (до 50 0С). Они имеют низкие коэффициенты теплопередачи вследствие незначительной скорости теплоносителя в межтрубном пространстве.

В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Поэтому при равных расходах теплоносителей с одинаковым фазовым состоянием коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает общий коэффициент теплопередачи в аппарате. Устройство перегородок в межтрубном пространстве кожухотрубчатого теплообменника способствует увеличению скорости теплоносителя и повышению эффективности теплообмена. На рисунке 2 б изображен теплообменник с поперечными перегородками в межтрубном пространстве и полужесткой мембранной компенсацией тепловых удлинений вследствие некоторой свободы перемещения верхней трубной доски.

В парожидкостных теплообменниках пар проходит обычно в межтрубном пространстве, а жидкость – по трубам. Разность температур стенки корпуса и труб обычно значительна. Для компенсации разности тепловых удлинений между кожухом и трубами устанавливают линзовые (рисунок 2 в), сальниковые (рисунок 2 з, 2 и) или сильфонные (рисунок 2 ж) компенсаторы.

Для устранения напряжений в металле, обусловленных тепловыми удлинениями, изготавливают также однокамерные теплообменники с гнутыми U- и W-образными трубами. Они целесообразны при высоких давлениях теплоносителей, так как изготовление водяных камер и крепление труб в трубных досках в аппаратах высокого давления – операции сложные и дорогие. Однако аппараты с гнутыми трубами не могут получить широкого распространения из-за трудности изготовления труб с разными радиусами гиба, сложности замены труб и неудобства чистки гнутых труб.

Компенсационные устройства сложны в изготовлении (мембранные, сильфонные, с гнутыми трубами) или недостаточно надежны в эксплуатации (линзовые, сальниковые). Более совершенна конструкция теплообменника с жестким креплением одной трубной доски и свободным перемещением второй доски вместе с внутренней крышкой трубной системы (рисунок 2 е). Некоторое удорожание аппарата из-за увеличения диаметра корпуса и изготовления дополнительного днища оправдывается простотой и надежностью в эксплуатации. Эти аппараты получили название теплообменников «с плавающей головкой». Теплообменники с поперечным током (рисунок 2 к) отличаются повышенным коэффициентом теплоотдачи на наружной поверхности вследствие того, что теплоноситель движется поперек пучка труб. При перекрестном токе снижается разность температур между теплоносителями, однако при достаточном числе трубных секций различие в сравнении с противотоком невелико. В некоторых конструкциях таких теплообменников при протекании газа в межтрубном пространстве и жидкости в трубах для повышения коэффициента теплоотдачи применяют трубы с поперечными ребрами.

Для нагрева продуктов паром целесообразно использовать одноходовые кожухотрубные теплообменники, т.к. скорость движения пара в межтрубном пространстве находится в пределах 20 – 50 м/с. Однако, если в межтрубном пространстве низкий коэффициент теплоотдачи, могут быть использованы многоходовые теплообменники, т.к увеличение ходов увеличивает скорость движения пара, но не выше приведённой.

Недостатками кожухотрубных теплообменников являются:: трудность пропускания теплоносителей с большими скоростями; трудность очистки межтрубного пространства и трудность изготовления из материалов, не допускающих развальцовки и сварки.