Теоретическая часть РЕОЛОГИЯ ПОЛИМЕРОВ

.doc

Теоретическая часть

РЕОЛОГИЯ ПОЛИМЕРОВ

Переработка полимерных материалов - это совокупность технологических приемов, методов и процессов, посредством которых исходный полимер превращают в различные изделия с заданными эксплуатационными характеристиками.

В области переработки полимеров можно выделить четыре основных направления.

1. Приготовление композиций, обладающих свойствами, отличными от свойств основного полимера. Введение в полимер ингредиентов, улучшающих его эксплуатационные и технологические свойства (стабилизаторы, пластификаторы, антистарители, наполнители, красители и др.) является неотъемлемой частью процесса производства полимерных материалов.

2. Изготовление изделий из термопластичных материалов. При этом протекают следующие основные процессы:

а) плавление материала;

б) пластическая деформация материала, в результате которой вязкой массе придается конфигурация будущего изделия;

в) охлаждение материала до температуры теплостойкости, при которой может сохраняться приданная ему форма. В ряде случаев процессу формования сопутствуют процессы механической ориентации, обеспечивающей улучшение прочностных характеристик материала.

3. Изготовление изделий из термореактивных материалов (термореактивные пластмассы, резиновые смеси). Окончательное формирование химической структуры этих материалов происходит на последней стадии процесса переработки, состоящего из следующих этапов:

а) нагрев материала до перехода в вязкопластическое состояние;

б) пластическая деформация материала, в процессе которой в него вводятся необходимые дополнительные ингредиенты (в ряде случаев нагрев до нужной температуры осуществляется за счет тепла, выделяющегося вследствие вязкого трения); полученную в процессе смешения композицию вновь подвергают пластической деформации для придания ей формы готового изделия;

в) нагрев готового изделия до температуры отверждения (или вулканизации), при которой в материале протекают химические реакции, обеспечивающие образование непрерывной пространственной структуры.

4. Изготовление изделий непосредственно из мономеров. При переработке этим методом реакция полимеризации протекает непосредственно в форме, и процесс образования полимера оказывается совмещенным с процессом формирования готового изделия.

В настоящее время в промышленности переработки полимеров более широко представлены первые три направления. Вследствие этого наиболее глубоко разработаны соответствующие технологические процессы и методы их теоретического описания.

Вследствие большой производительности современного перерабатывающего оборудования и высокой стоимости технологических линий проведение экспериментальных исследований реального процесса переработки полимеров, даже осуществленных с применением современных методов экстремального планирования, превращается в дорогостоящую и продолжительную работу.

Так, полное и всестороннее изучение процесса экструзии требует установления связи между 12 независимыми и 15 зависимыми параметрами. Совершенно очевидно, что задача экспериментального установления оптимума по любому выбранному комплексу параметров потребует длительных экспериментов. Поэтому целесообразно изучать особенность каждого конкретного процесса, рассматривая вначале его теоретическое описание, т.е. его математическую модель.

При таком подходе в каждом конкретном случае этапу физического эксперимента (будь то создание несложной установки, конструирование технологической линии или опробование нового технологического режима) всегда предшествует этап теоретического эксперимента. На этом этапе нет необходимости прибегать к реальным экспериментам, вместо этого исследуются количественные характеристики процесса, полученные расчетным методом.

Такой подход позволяет существенно снизить объем физического эксперимента, поскольку прибегать к нему приходится на самой последней стадии - не в процессе поиска основных закономерностей, а для проверки и уточнения выданных рекомендаций.

Для того чтобы выбранная математическая модель количественно отражала реальность процесса, необходимо знать реологические характеристики перерабатываемого материала. Наиболее полную картину о поведении того или иного полимера можно получить из кривой течения и термомеханической кривой.

Один из наиболее простых методов изучения температурной зависимости механических свойств полимеров - это метод термомеханических кривых. Сущность этого метода состоит в том, что определяется температурная зависимость деформации, развивающейся в испытуемом образце под постоянной нагрузкой, прикладываемой к образцу на одно и то же время (например, 10 с). Измерения производят на образце, нагреваемом с постоянной скоростью 1-3 К/мин, примерно, со 123 К (-150 °С) и до температуры (573 - 673) К (300 – 400 °С). Результаты таких измерений представляют в виде графика деформация - температура, известного под названием термомеханической кривой.

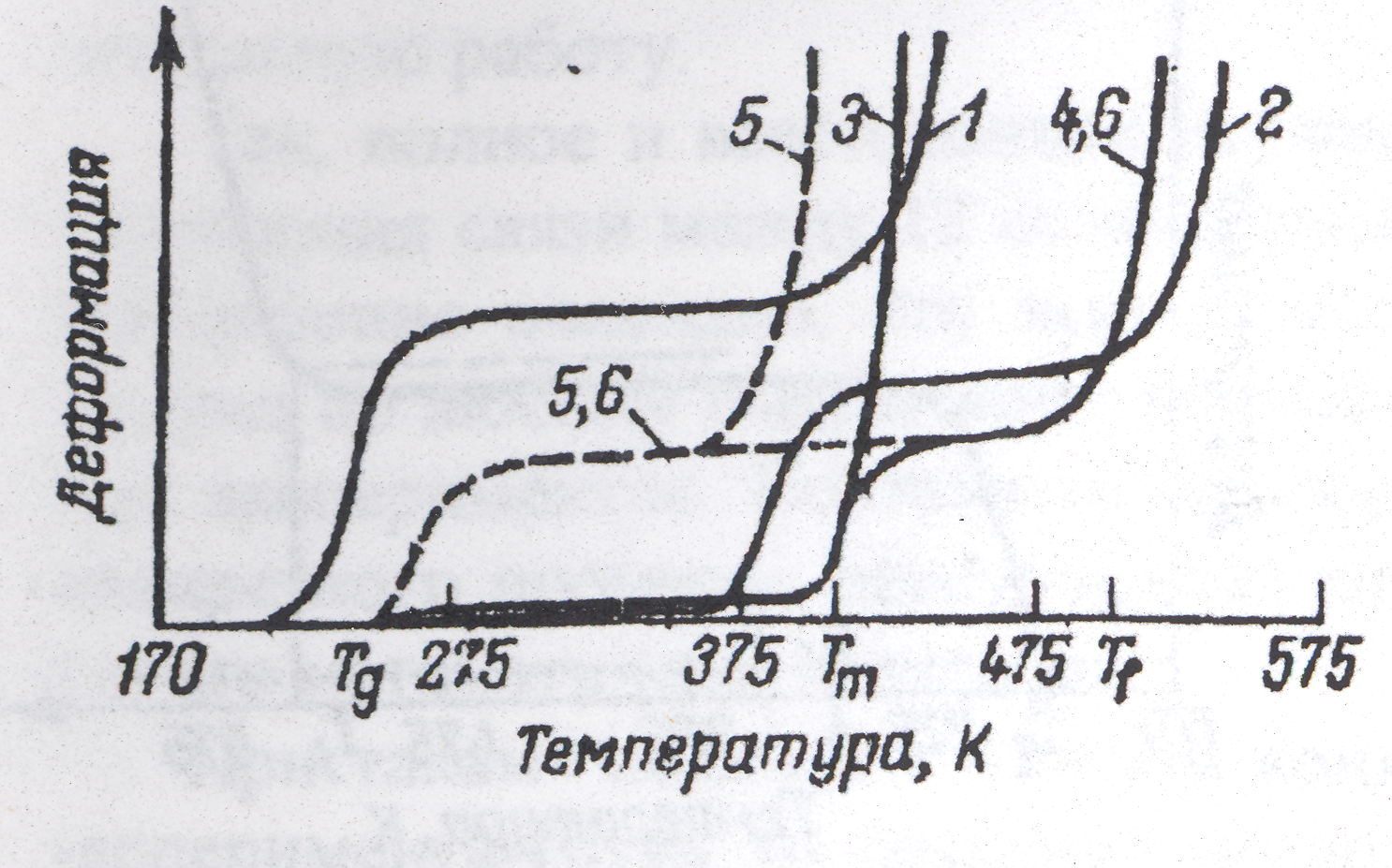

Типичная термомеханическая кривая аморфного полимера представлена на рис. 1. По этой кривой можно довольно четко выделить температурные области, в которых полимер находится в стеклообразном (ниже температуры Tg и Tf) и вязкотекучем (выше температуры Tf) состояниях.

Деформация образца при температуре, меньшей температуры стеклования, настолько мала, что этот участок термомеханической кривой практически сливается с осью абсцисс. Нижнему пределу области каучукоподобного (высокоэластического состояния соответствует температура, при которой начинается рост деформации.

Рис. 1. Термомеханическая кривая линейного аморфного полимера

Термомеханическая кривая вначале довольно круто поднимается, а затем переходит в широкое плато, в пределах которого деформация практически не зависит от температуры. В области вязкотекучего состояния термомеханическая кривая вновь круто поднимается. Разумеется, фактические температуры перехода от одного состояния к другому носят сугубо условный характер, так как их значение зависит от нагрузки, скорости разогрева и скорости нагружения.

Используя этот метод, можно сравнивать друг с другом образцы различных полимеров и определять температурную область их возможного применения и переработки. Если полимер предполагается перерабатывать в вязкотекучем состоянии (методом литья или экструзии), температура переработки не может быть ниже Tf. Если в условиях эксплуатации изделие из полимера не должно терять высокоэластических свойств, то температурная область эксплуатации должна лежать внутри температурного интервала Tg- Tf.

Типичные термомеханические кривые для кристаллических полимеров представлены на рис. 2.

Рис. 2. Термомеханические кривые

полимеров различных типов:

1 и 2 - аморфные; 3 и 4 - кристаллические;

5 и 6 - переохлажденные кристаллические.

Кривая 3 относится к полимеру, который плавится при температуре Тт и сразу переходит в вязкотекучее состояние: кривая 4 - к полимеру, который после плавления переходит в каучукоподобное состояние (этому состоянию соответствует второй горизонтальный участок кривой). При охлаждении ниже температуры Tg жесткость полимера плавно увеличивается. Этот температурный переход соответствует стеклованию аморфных областей, существующих в любом кристаллическом полимере. Чем меньше степень кристалличности полимера, тем большей деформации соответствует положение термомеханической кривой в области температур между Tg и Тт. Если расплав кристаллического полимера быстро охладить ниже температуры стеклования, то затем при нагреве выше температуры Tg он сразу переходит в каучукоподобное состояние. Последующее поведение полимера зависит от скорости его кристаллизации.

Если скорость кристаллизации полимера столь мала, что за время определения термомеханической кривой вплоть до температуры плавления кристаллизация не будет заметна, то такой переохлажденный полимер будет вести себя подобно аморфному полимеру.

Для описания процесса вязкого течения полимера служит кривая течения. Кривая течения представляет собой зависимость скорости сдвига от напряжения сдвига при постоянной температуре.

Для вязких ньютоновских жидкостей сила сопротивления тем больше, чем больше скорость деформации dy/dt. Математический закон Ньютона запишется так:

dy/dt=p/η или γ =р / η, (1)

где γ - скорость сдвига; η - коэффициент вязкости.

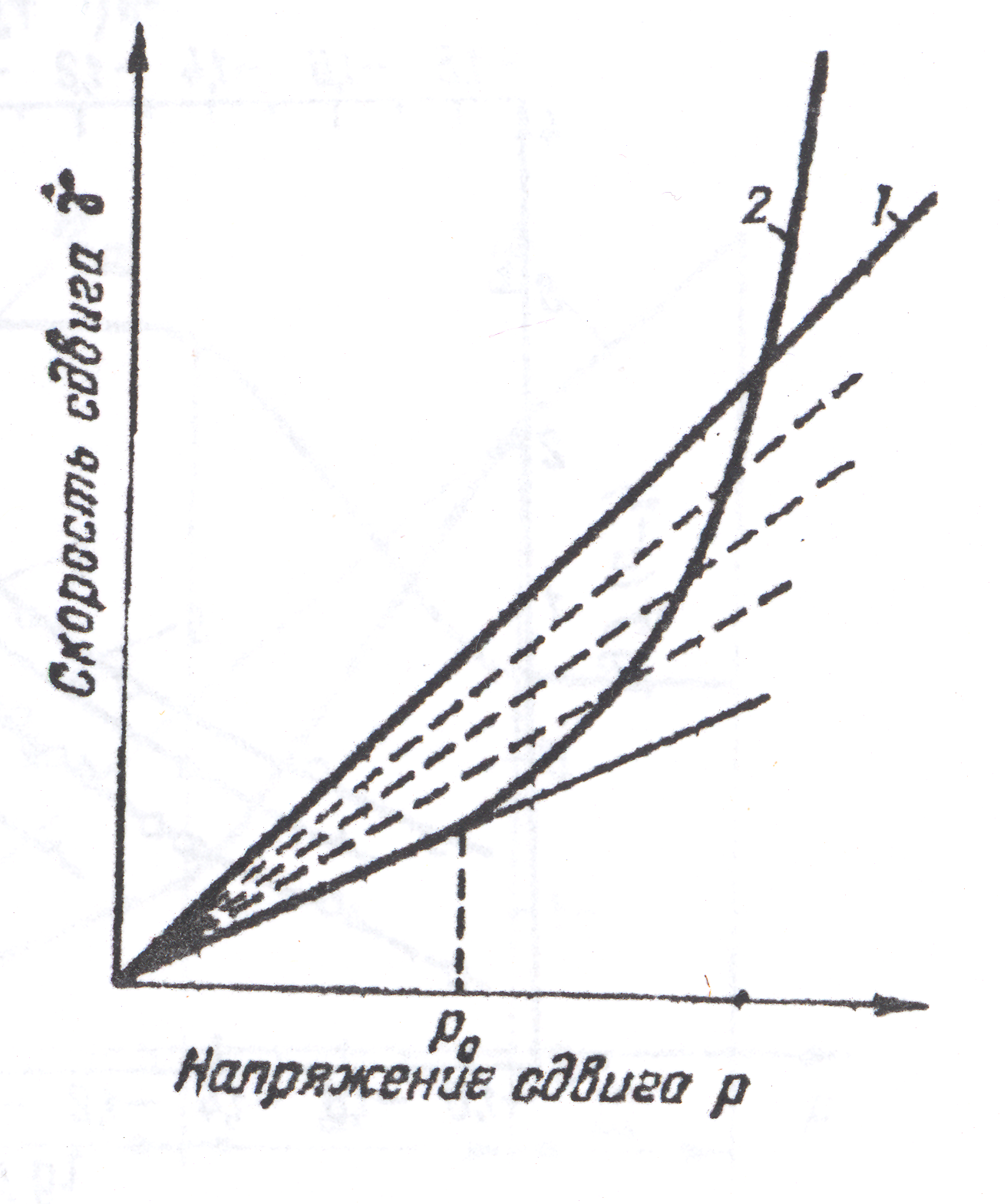

Графически можно изобразить закон Ньютона прямо с угловым коэффициентом, равным 1/ η (прямая 1 на рис. 3).

Рис. 3. Кривые течения: 1 – ньютоновская жидкость ;

2 – аномальная жидкость

Существует большой класс жидкостей, у которых скорость сдвига увеличивается быстрее, чем напряжение сдвига. Типичная зависимость (кривая течения) для жидкости такого типа изображена на рис. 3 (кривая 2). По аналогии с ньютоновскими жидкостями можно считать, что в любой точке кривой 2 величина скорости сдвига по-прежнему определяется выражением (1). При этом коэффициент вязкости уже утрачивает значение константы, а сам, в свою очередь, зависит от скорости (или напряжения сдвига). В этом случае его принято называть эффективной вязкостью и обозначать ηа. Для иллюстрации изменения эффективной вязкости в зависимости от напряжения сдвига на рис. 3 приведена серия пунктирных прямых, угловой коэффициент которых пропорционален текучести. Видно, что по мере удаления от точки, соответствующей началу аномального поведения (р0) значение эффективной вязкости все время уменьшается.

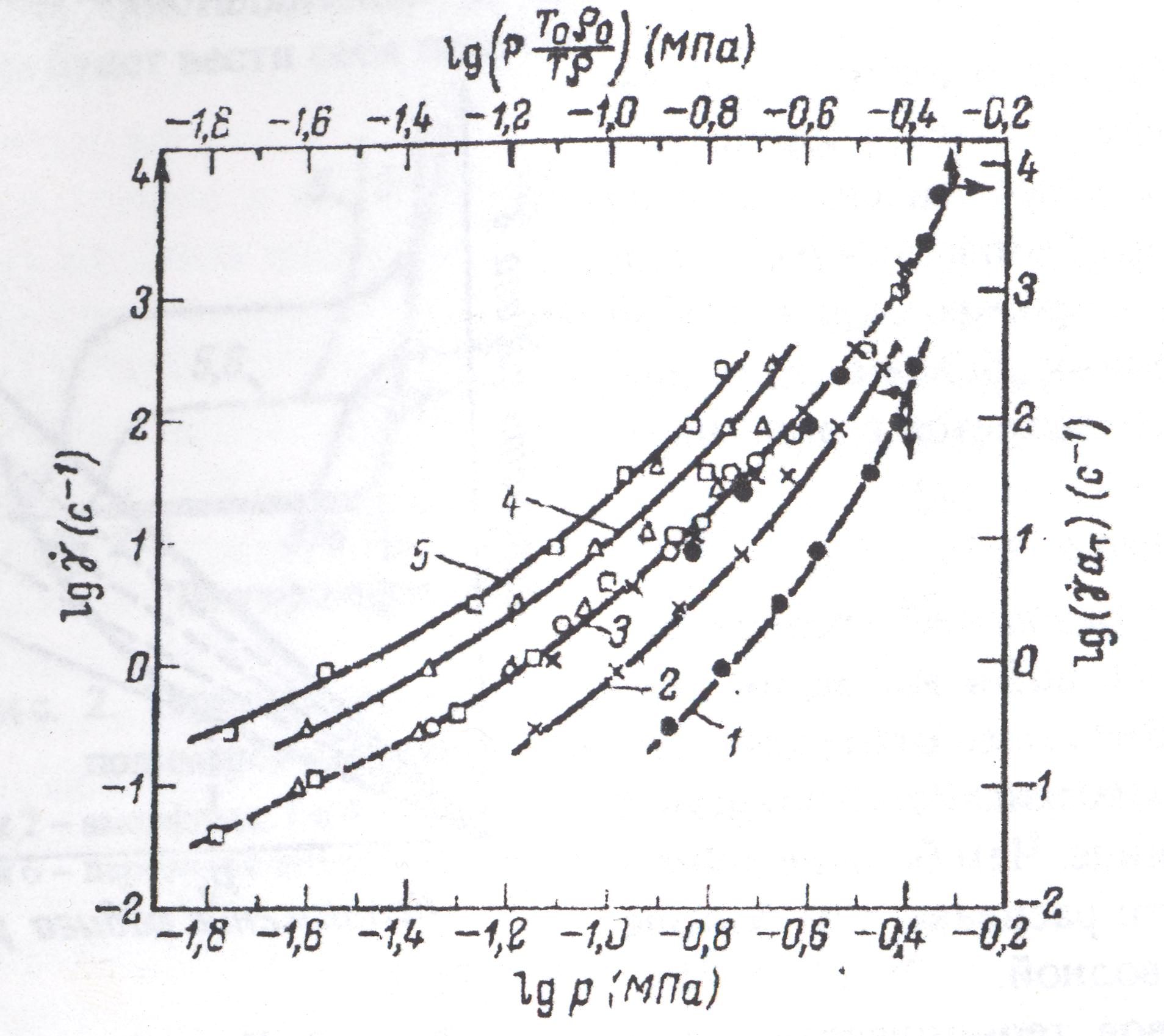

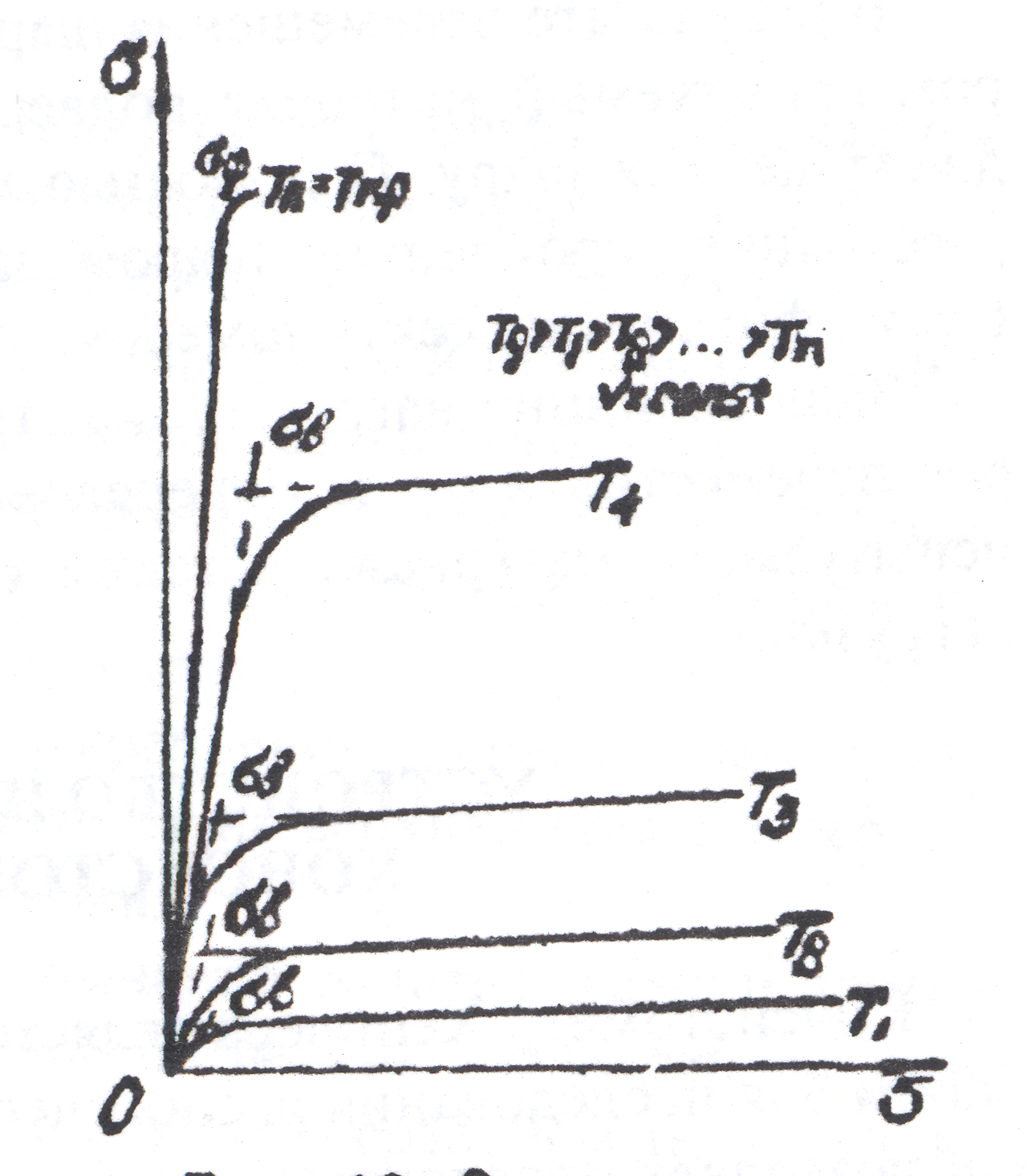

Для полного суждения о реологических свойствах расплава надо представлять себе его кривую течения при измерении скорости сдвига в диапазоне (3 - 4) десятичных порядков. Поэтому экспериментальные данные представляют в логарифмических координатах. Типичные формы кривых течения расплавов приведены на рис. 4. В том случае, если масштабы, выбранные для оси абсцисс и для оси ординат, одинаковы, системам, обладающим свойствами ньютоновских жидкостей, будут соответствовать прямые, наклоненные к осям под углом 45°. При этом абсолютная величина вязкости сказывается только на месте расположения прямой.

Рис. 4. Температурно-временная суперпозиция кривых течения

бутадиен-стирольного каучука

(Тпр = 353 К); температура эксперимента: 1- 313 К; 2 – 333 К; 3 – 353 К; 4 – 373 К; 5 - 393 К

Кривые течения реальных расплавов в логарифмических координатах слабо изогнуты. Обратим внимание на то, что для псевдопластичных жидкостей значение производной в любой точке этих кривых больше единицы. Это условие записывается в виде неравенства:

d(lg γ ) / d(lg p)≥1.

Значение производной позволяет легко оценивать степень аномалии вязкого течения. Выше мы отмечали, что для ньютоновских жидкостей производная равна единице. Чем больше аномалия вязкости расплава, тем больше значение производной.

Для расплавов термопластов и эластомеров производная d(lg γ) /d(lgp ) в пределах одной кривой может изменяться от 1 до 5. Слабая кривизна логарифмических кривых течения явилась причиной того, что наиболее широко для их математического описания применяется так называемый степенной закон, имеющий вид

γ = (р/μ)ń

или

p = μ γ ń

где ń = 1/n.

Обычно экспериментатор располагает данными о зависимости напряжения сдвига от скорости сдвига при изменении последней в пределах 2 - 3 десятичных порядков. Если обследованная область достаточно далеко отстоит от области ньютоновского течения, то логарифмическая кривая течения легко аппроксимируется прямой:

lg γ = n lg p – n lg μ

Значение n, по определению, равно производной для соответствующего участка логарифмической кривой течения:

n = d(lg γ) / d(lg p).

Поскольку величина п характеризует аномалию вязкости, она получила название индекса течения.

Для ньютоновской жидкости величина μ имеет смысл вязкости. Для аномальновязких жидкостей величина μ не имеет столь четкого физического смысла. Она является своеобразным аналогом вязкости и обычно называется коэффициентом консистенции.

Основная особенность течения полимеров заключается в одновременном развитии трех видов деформации: упругой γу, высокоэластической γ в и пластической γ п

γ = γ у + γв + γ п

Пластическая деформация представляет собой вязкое течение, связанное с необратимым перемещением молекул или их групп на расстояние, превышающее размеры самой молекулы. Скорость развития пластической деформации, так же как и высокоэластической, сильно зависит от температуры.

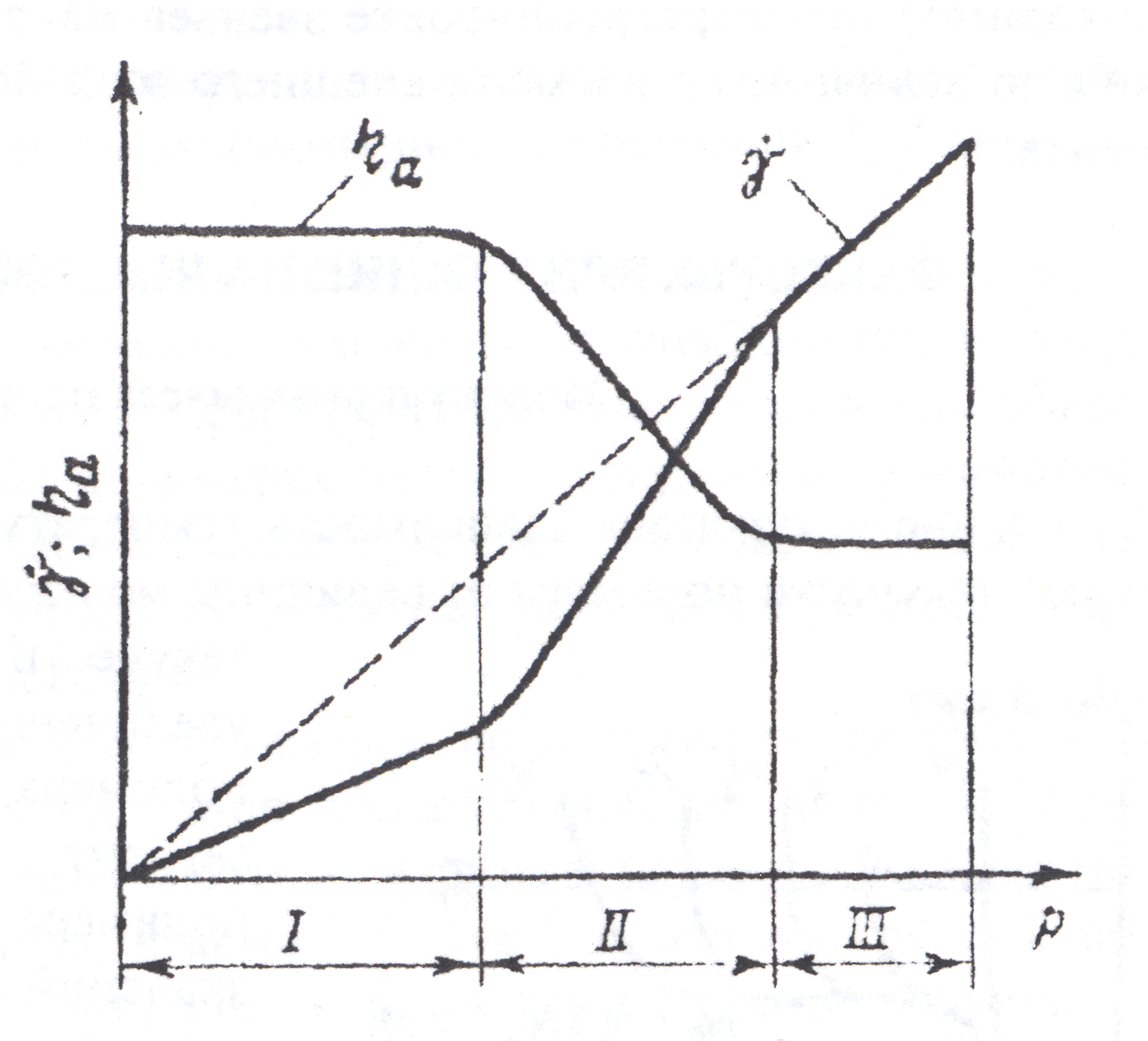

Одновременное развитие всех этих трех видов деформации приводит к тому, что в условиях установившегося течения полимеры обладают свойствами так называемых аномальновязких или неньютоновских жидкостей. Это означает, что при весьма малых напряжениях сдвига реологические свойства расплава характеризуются постоянной ньютоновской вязкостью. В этой области скорость накопления высокоэластических деформации оказывается меньше скорости их релаксации, быстро увеличивающейся с ростом деформации. Вследствие этого накопленная обратимая деформация оказывается очень малой, а материал течет с постоянной ньютоновской вязкостью ηa (область I на рис. 5).

Рис. 5 Кривая течения аномально-вязкой жидкости

Дальнейшее увеличение напряжения (или скорости деформации) приводит к тому, что накапливающаяся деформация уже не успевает релаксировать полностью, поэтому какая-то часть деформации носит высокоэластический характер. Внешне это проявляется в интенсивном уменьшении сопротивления деформации или, иначе говоря, в уменьшении коэффициента вязкости системы (область II на рис. 5).

Наконец, если скорость деформации настолько велика, что высокоэластическая деформация полимерных молекул остается неизменной, то коэффициент вязкости перестает уменьшаться, достигая некоторого минимального значения η ͚ (область III на рис. 5).

В настоящее время существуют два подхода к объяснению аномалии вязкого течения растворов и расплавов полимеров:

структурно-динамический, который исходит из представлений о существовании в расплаве (растворе) флуктуационной пространственной сетки, густота которой зависит от скорости и продолжительности деформации, и эластодинамический, объясняющий уменьшение эффективной вязкости путем проведения аналогии между динамическим режимом деформации и стационарным течением.

ТЕМПЕРАТУРЫ СТЕКЛОВАНИЯ И ТЕКУЧЕСТИ ПОЛИМЕРОВ И ЗАВИСИМОСТЬ ИХ ОТ НЕКОТОРЫХФАКТОРОВ

Температуры перехода полимеров из стеклообразного в высокоэластическое и в вязкотекучее состояния являются важнейшими характеристиками полимера, обусловливающими его технологические и эксплуатационные свойства.

Температура стеклования - это температура, при которой время, необходимое при перегруппировке звеньев макромолекул, становится близким по величине ко времени внешнего воздействия или времени эксперимента.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЧИСЛОВОЕ ЗНАЧЕНИЕ Тс

Молекулярная масса полимера

На рис. 6 показана зависимость температуры стеклования и температуры текучести полимера от величины молекулярной массы. Температура текучести всегда возрастает при увеличении молекулярной массы полимера, а температура стеклования зависит от молекулярной массы полимера только в области ее малых значений. Это можно объяснить тем, что при текучести происходит перемещение всей молекулы (сдвиг).

Рис. 6. Термомеханические кривые олигомеров одного гомологического ряда

Независимо от жесткости молекулы с ростом молекулярной массы вязкость будет сильно увеличиваться, поэтому, ряда для того, чтобы вызвать течение полимера, необходимо увеличение температуры. Что же касается температуры стеклования, то подвижность отдельных участков гибкой цепной молекулы не может зависеть от длины молекулы, т.е. от молекулярной массы, если только длина молекулы больше длины звеньев. Температура стеклования перестает зависеть от величины молекулярной массы полимера как только начинает проявляться гибкость молекул.

На основании факта, что с увеличением молекулярной массы полимера температура стеклования не меняется, а температура текучести увеличивается, следует, что область температур между ТТ и Тс, в которой проявляются высокоэластические свойства полимеров, всегда тем больше, чем выше молекулярная масса исследуемого вещества.

Строение полимера и природа функциональных групп

Температура стеклования полимера зависит от наличия полярных и неполярных групп в макромолекуле полимера, от их концентрации на единицу длины цепи и от общего их количества в макромолекуле полимера, от их концентрации на единицу длины цепи и от общего их количества в макромолекуле. Полярные группы увеличивают жесткость цепи и повышают Тс. Неполярные заместители, наоборот, как бы блокируют действие полярных групп и снижают температуру стеклования полимера.

Пластификаторы

Введение веществ, пластифицирующих полимер, позволяет снизить температуру стеклования, причем закономерность изменения Тс зависит от природы растворителя.

В неполярных или малополярных системах (неполярный полимер - неполярный растворитель) снижение температуры стеклования пропорционально объемной концентрации растворителя. Эта зависимость объясняется тем, что в неполярных полимерах макромолекулярные взаимодействия равноценны на всех участках молекулы. Эффект пластификации зависит от количества пластификатора, раздвигающего молекулы полимера и уменьшающего их взаимодействие.

При пластификации полярных полимеров полярными растворителями уменьшение температуры стеклования пропорционально числу молекул введенного растворителя независимо от их формы и размеров. Каждая молекула полярного растворителя, взаимодействуя с полярной группой полимера, блокирует ее, а это приводит к разрушению соответствующего узла пространственной сетки.

Величина нагрузки и скорость нагружения

Температура стеклования по физическому смыслу не является абсолютной константой. Она зависит от временного режима нагружения и возрастает с уменьшением длительности воздействия внешней силы или с увеличением скорости деформации. Температура стеклования зависит от скорости нагрева или охлаждения полимера. Учитывая все это, в методике измерения Тс следует очень строго соблюдать стандартные условия испытания.

СПОСОБЫ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ СТЕКЛОВАНИЯ

ПОЛИМЕРОВ

Известно несколько способов определения температуры стеклования полимеров.

-

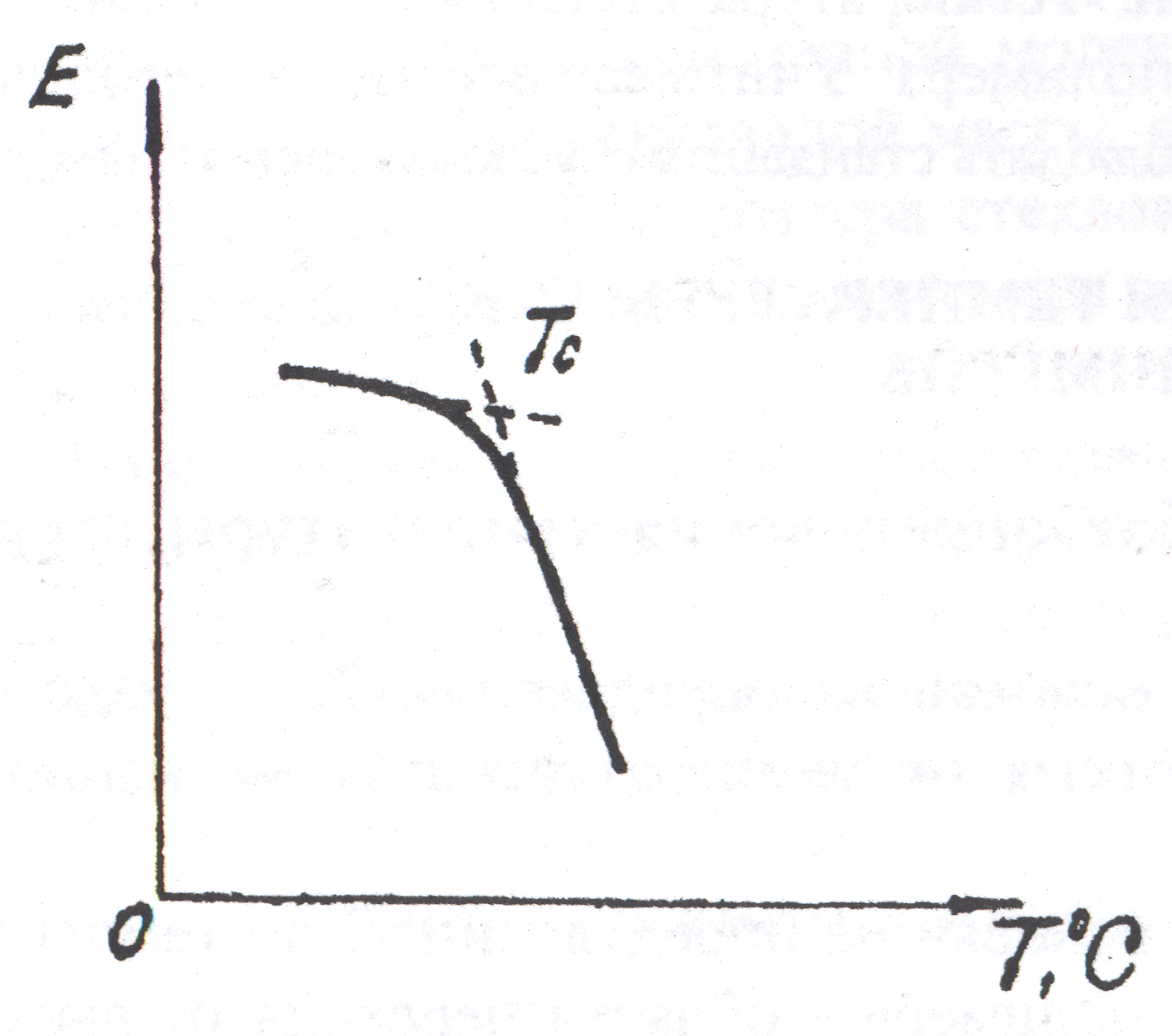

Дилатометрический способ основан на определении Тс по излому кривой зависимости удельного объема от температуры при медленном охлаждении (рис. 7).

-

Калориметрический способ основан на определении Тс по температурной зависимости теплоемкости полимера в области перехода от высокоэластического состояния к стеклообразному.

3. Рефрактометрический способ основан на определении температурной зависимости коэффициента преломления полимера в области перехода от высокоэластического состояния к стеклообразному.

Рис. 7. Зависимость удельного объема от температуры

4. Механический способ основан на определении температурной зависимости величины деформации.

Первые два способа сложны в исполнении и малопроизводительны, третий способ применим только для прозрачных и тщательно очищенных полимеров. Наиболее удобен и достаточно надежен механический способ определения Тс.

Существует несколько вариантов определения Тс полимеров механическим способом:

а) при помощи весов Каргина;

б) с применением консистометра;

в) на приборе Журкова;

г) по методу Александрова - Лазуркина.

Температура стеклования, определенная на весах Каргина и на консистометре, фиксируется при появлении высокоэластической деформации при кратковременном нагружении образца полимера усилием постоянной величины. По результатам измерения строится графическая зависимость деформации от температуры [ɛ = f1 (T) ], на которой перегиб кривой соответствует Тс полимера (см. рис. 1).

Рис.8. Зависимость модуля упругости от температуры

Определение Тс на приборе Журкова сводится к установлению интервала отверждения по резкому изменению эластического модуля при переходе полимера из высокоэластического состояния в стеклообразное.

За Тс полимера принимают температуру, отвечающую на кривой ɛ = f (T)) модулю Е = 1 107 Н м2 (рис. 8).

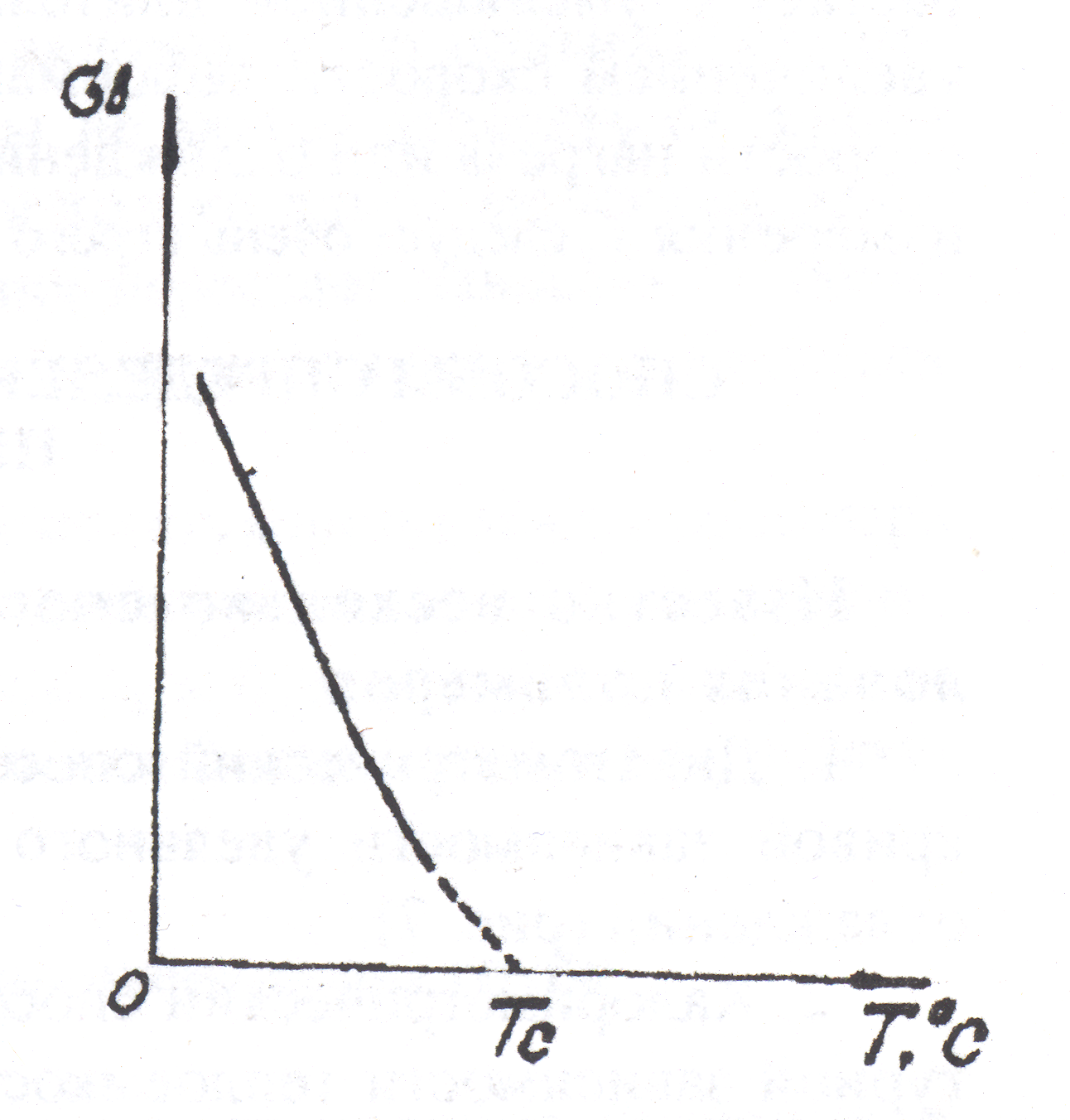

Определение σв σв по методу Александрова - Лазуркина основано на нахождении зависимости предела вынужденной эластичности от температуры. Тс полимера определяется по точке пересечения экстраполированной кривой с осью температур (рис. 9).

Рис. 9. Зависимость предела

вынужденной эластичности от температуры

Образец полимера в виде двусторонней лопаточки растягивается при постоянной скорости и заданной температуре. Снимается серия кривых относительной деформации как функции напряжения S = f3 (σ), по которым находится предел вынужденной эластичности σв, как точка пересечения касательных к крутым и пологим участкам кривой (рис.10). Затем строится зависимость σв = f3 (Т), откуда находится Тс.

Рис. 10. Зависимость относительной деформации от напряжения при растяжении

ИЗМЕРЕНИЕ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ВЫСОКОВЯЗКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Реологические свойства полимеров характеризуют поведение полимерных систем при деформировании. Они определяют зависимость между напряжениями, деформациями и скоростями деформаций. Эти зависимости, измеренные при различных температурах для полимеров разной молекулярной массы и полимерных систем разного состава, дают важную информацию об их структуре и структурных превращениях.

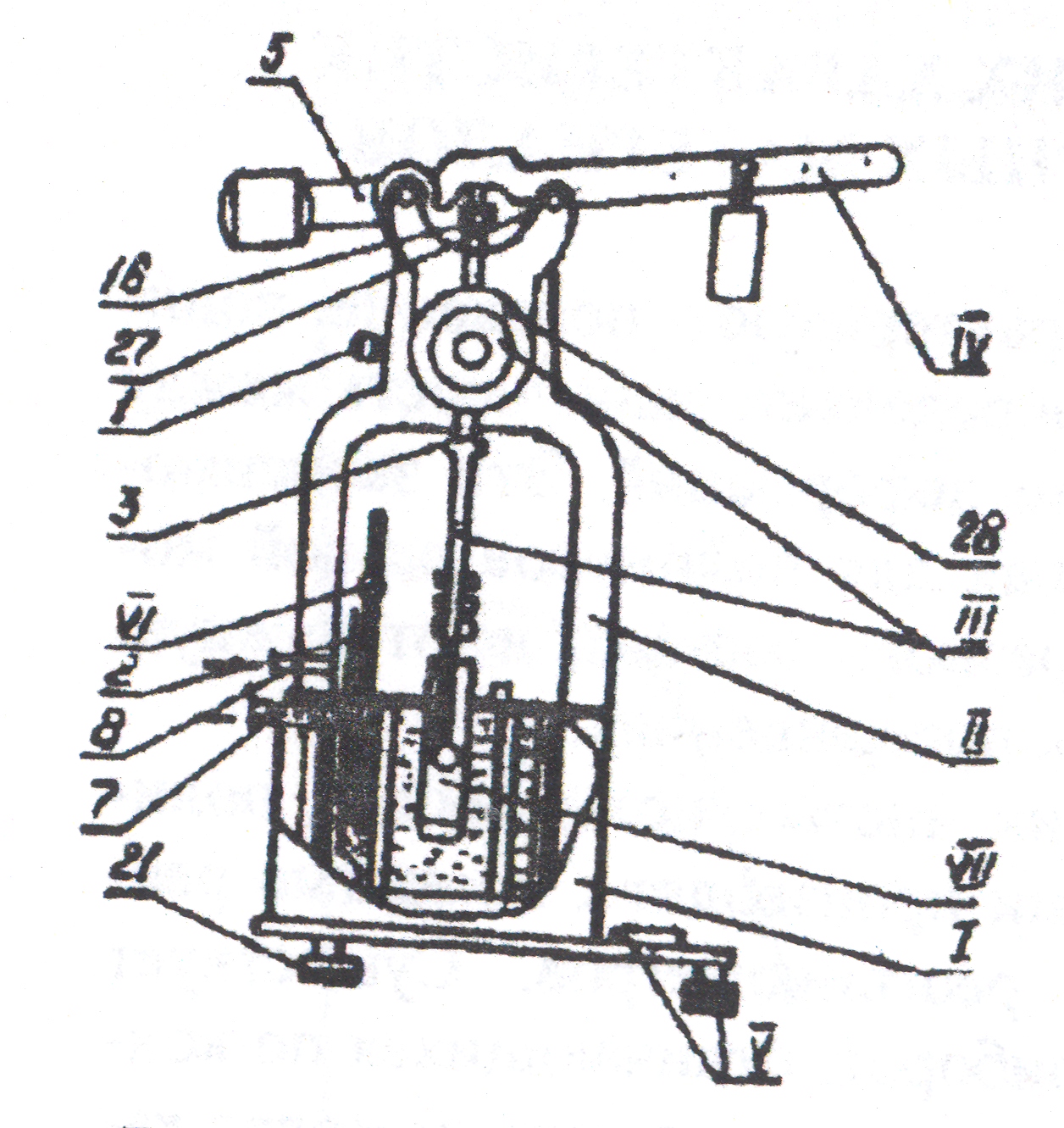

Измерение реологических характеристик чистых полимеров и полимерных систем с различными наполнителями производят с помощью реометров, вискозиметров, консистометров, реогониометров. Существует много разновидностей вышеупомянутых приборов, отличающихся по конструкции и по принципу измерения. Наибольшее применение находят капиллярные и ротационные вискозиметры, которые просты по конструкции, надежны и удобны в обращении. Одним из наиболее точных и надежных приборов для измерения реологических характеристик полимеров является консистометр Хепплера.

Принцип реологических измерений на консистометре Хепплера заключается в том, что шар определенных размеров, центрично расположенный в корпусе измерительного приспособления, перемещается под действием нагрузки внутри испытуемого материала.

В результате перемещения шара в зазоре между стенкой корпуса и шаром испытуемый материал подвергается сдвигу, создавая сопротивление движущемуся шару. С помощью измерительного устройства определяют расстояние, пройденное шаром за определенный промежуток времени. Время фиксируют секундомером.

Зная величину нагрузки, действующей на шар, и расстояние, на которое переместился он за определенное время, можно определить вязкость испытуемого материала, а также установить зависимость деформации от нагрузки.

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ

КОНСИСТОМЕТРА ХЕППЛЕРА

Консистометр Хепплера является универсальным испытательным прибором для исследования реологических свойств высоковязких материалов. Он позволяет определять механические характеристики полимеров, находящихся в стеклообразном, высокоэластичном и вязкотекучем состояниях, в зависимости от температуры, величины нагрузки и времени ее действия. Испытания полимерных материалов в широком диапазоне измерения температур и нагрузок на консистометре Хепплера позволяют построить термомеханические кривые, на основании которых можно установить, температуры стеклования и текучести этих полимеров.

Р

и с 11. Схема устройства консистометра

Хепплера

Общий вид консистометра представлен на рис. 11. Консистометр состоит из термостата I, станины II, измерительного устройства III, нагружающего устройства IV, нивелировочного приспособления V и устройства для измерения температуры VI.