- •Оглавление.

- •2. Архитектурно-строительная часть

- •2.Исходные данные и общая часть.

- •2.1. Исходные данные

- •2.2. Объемно – планировочные показатели:

- •2. 3. Общие указания.

- •2.3.1. Наружная отделка.

- •2.3.2. Внутренняя отделка.

- •2.3.3. Полы.

- •2.4 Основные решения по обеспечению условий жизнедеятельности инвалидов

- •2.5 Противопожарные мероприятия

- •2.7. Теплотехнический расчет ограждения.

- •2.8. Теплотехнический расчет перекрытия.

- •3. Технико-экономическое сравнение вариантов

- •3.1 Описание вариантов решения ядра жесткости.

- •3.2 Технико-экономическое сравнение.

- •4. Расчетно-конструктивная часть

- •4.1. Общая часть и сбор нагрузок.

- •4.1.Армирование плиты.

- •4.2.Армирование колонны.

- •Основания и фундаменты

- •5.1 Исходные данные.

- •5.1.1. Состав исходных данных.

- •5.1.2 Определение нагрузок на фундаменты.

- •5.1.3. Оценка инженерно - геологических и гидрогеологических условий площадки строительства.

- •5.2.Расчет и проектирование фундамента.

- •6. Проект производства работ

- •6.1. Краткая характеристика площадки строительства.

- •6.1.2.Определение продолжительности строительства.

- •Методы производства работ в зимних условиях.

- •6.3. Расчеты к стройгенплану.

- •6.4. Технологическая карта на монтаж опалубки монолитного дома.

- •7. Экономическая часть

- •8. Безопасность и экологичность проекта.

- •8.2.Безопасность труда рабочих на

- •3.Меры пожарной безопасности

- •Расчет электрозаземления.

- •9. Литература

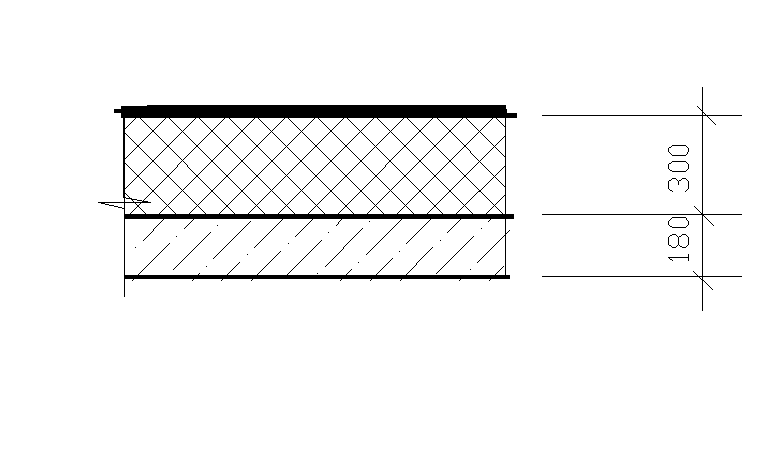

2.8. Теплотехнический расчет перекрытия.

Исходные данные:

район строительства – г. Новоуральск;

зона влажности района строительства – нормальная;

влажность внутри помещения – 55%;

расчетная температура внутреннего воздуха tв = +22˚С;

влажный режим внутри помещения – нормальный;

условия эксплуатации ограждающей конструкции – Б;

расчетная зимняя температура наружного воздуха холодной пятидневки обеспеченностью 0,92 tн = -35˚С;

средняя температура отопительного периода – 6,0˚С;

продолжительность отопительного периода – 230 сут.;

коэффициенты теплопроводности λ (Вт/м2 ˚С) слоев:

1 – гидроизоляция из двух слов бикроста – λ1 = 0,17

2 – стяжка армированная из ЦПР М – 100 δ=35 мм, λ2 = 0,93

3 – утеплитель – минплита ППЖ δ=300 мм, λ3 = 0,06

4 – пароизоляция – 1 слой полиэтиленовой пленки – λ5 = 0,17

5 – ж/б плита перекрытия γ = 2500 кг/м3 – λ6 = 2,04

Расчет.

Находим требуемое сопротивление теплопередаче ограждения, которое исключает возникновение конденсата на внутренней поверхности ограждения и обеспечивает комфортные условия:

R0тр =(n* (tв – tн))/ (Δ tн* αв) = 0,9 * (22-(-35)) / (3,0*8,7)= 1,97м2 ˚С/Вт,

Где:

Δ tн = 3,0 ˚С – нормируемый температурный период для чердачных перекрытий;

n = 0,9 – коэффициент, который снижает величину температурного перепада tв – tн, для чердачных перекрытий с кровлей из рулонных материалов;

αв = 8,7 Вт/ (м2 ˚С ) – коэффициент теплоотдачи на внутренней поверхности.

Определяем градусо-сутки отопительного периода (ГСОП):

ГСОП = (tв

– tот.пер.)

* Zот.пер.

= (22 + 6) * 230

= 6440 ˚С *

Находим минимальное приведенное сопротивление теплопередаче, исходя из условий энергосбережения:

R0эс = 2,85 м2 ˚С/Вт

Сопротивление теплопередаче.

Определяем сопротивление теплопередаче ограждения:

R0 = 1/8,7 + 0,008/0,17 + 0,035/0,93 + 0,30/0,06 + 0,002/0,17 + 0,18/2,04 + 1/23= 5,34 м2 ˚С/Вт.

Сравнивая R0 с R0тр и R0эс, видим, что ограждение удовлетворяет требованиям СНиП II-3-79* «Строительная теплотехника».

3. Технико-экономическое сравнение вариантов

3.1 Описание вариантов решения ядра жесткости.

В конструктивном отношении решено изготовление ядра жесткости из монолитного железобетона с толщиной стен 200 мм. Ядро жесткости представляет собой единый монолитный блок включающий в себя: лифтовую шахту и лестничный марш. Все элементы ядра жесткости монолитные, исполняются с помощью опалубки «ПЕРИ».

Для сравнения принимаем следующие три варианта ядер жесткости.

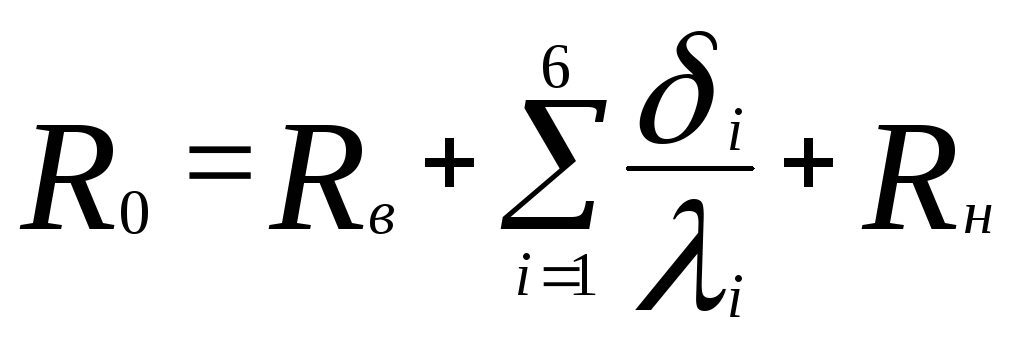

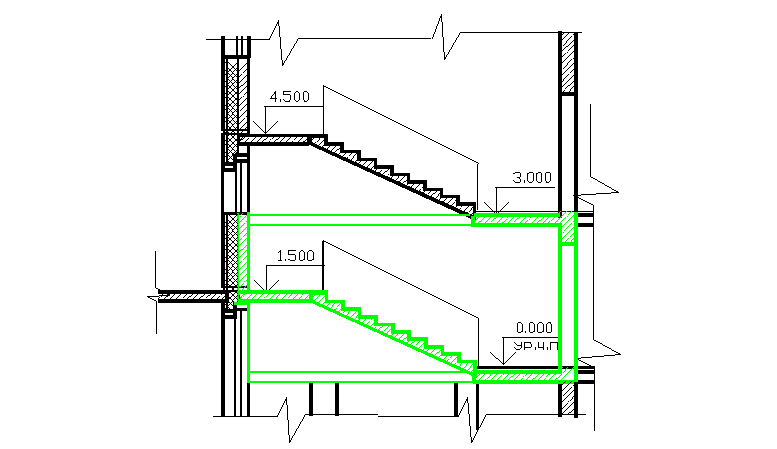

Вариант 1 – стандартное решение, в виде полностью монолитного ядра жесткости в осях 3 – 4 и А - В (рис. 3.1 и 3.2).

Рисунок

3.1.

Рисунок

3.1.

Рисунок 3.2.

Шахта лифта из монолитного железобетона с толщиной стен 200 мм. Лестничные марши монолитные шириной 1200 мм. Пространственная жесткость обеспечивается за счет монолитного перекрытия толщиной 180 мм и монолитных стен толщиной 200 мм. Применение полностью монолитного ядра жесткости позволяет достичь максимальных значений жесткости каркаса всего здания. Кроме этого при точном соблюдении технологии и надлежащем контроле качества работ, достигается отличный внешний вид, позволяющий свести к минимуму отделочные работы на лестничных клетках, производя только финальную отделку.

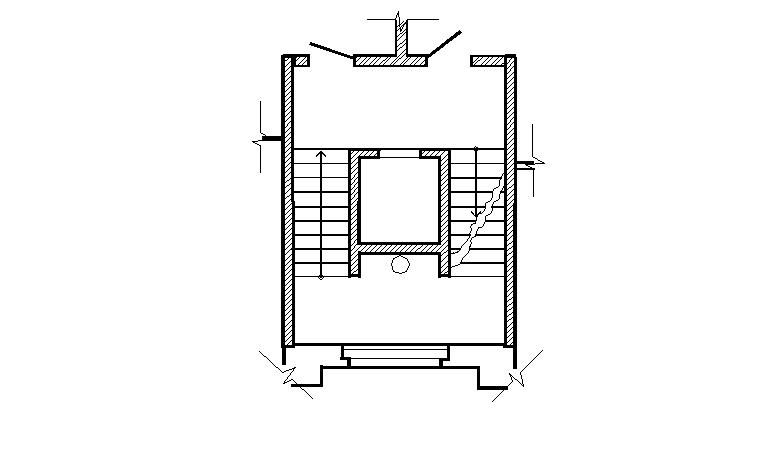

Вариант 2 – Стандартное монолитное исполнение ядра жесткости, кроме лестничных маршей. Лестничные марши выполнены из сборного железобетона серия 1.151.1-7 вып.1 (рис. 3.3.).

Рисунок 3.3.

Это решение позволяет значительно сократить сроки монтажа, за счет избежания трудоемких работ по изготовлению и бетонированию лестничных маршей. В этом варианте из монолитного железобетона изготовляются: стены ядра жесткости толщиной 200 мм; перекрытия лестничных клеток толщиной 180 мм; шахта лифта толщина стенок 200 мм.

Данный вариант позволяет избежать повышенных затрат рабочего времени по изготовлению и выверке сложной опалубки на лестничные марши, так – же мы уходим от изготовления на строительной площадке сложного пространственного каркаса из арматурной сетки и арматурных стержней, кроме всего отпадает необходимость в достаточно высокой культуре производства и повышенных требованиях к рабочим (в том числе и повышенные разряды). Все это достигается за счет незначительной потери пространственной жесткости (не более 5%), и внешнего вида готовых лестничных маршей, потребуются дополнительные затраты на отделочные работы.

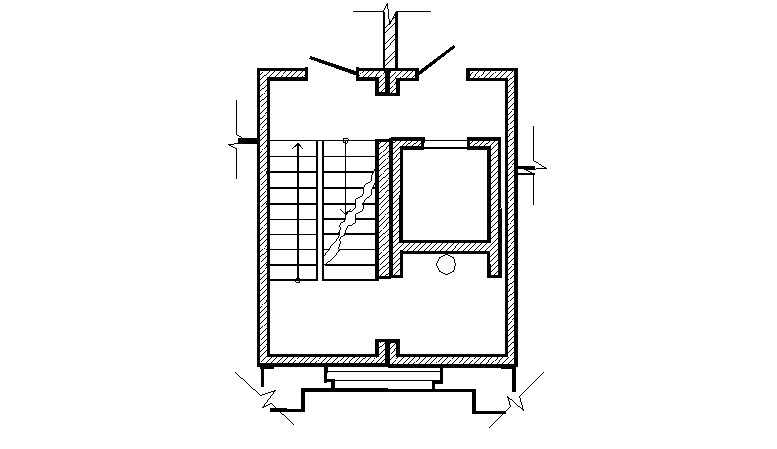

Вариант 3 – Применение в качестве ядра жесткости объемно – блочных элементов, в нашем случае это стандартные элементы:

БЛ 28 – 10 – 01 и БЛШ 28 – 01 – 01, изготовления ДСК г. Верхняя Салда. Эти блоки рассчитаны для работы в зданиях высотой до 24 этажей, без дополнительных требований по усилению конструкций. При этом размеры блоков одинаковы и составляют: 5980*2680*2770. В этом случае незначительно изменяется компоновка ядра жесткости: лестничные марши становятся совмещенными в одном блоке, а грузо-пассажирский лифт (грузоподъемностью 500кг.) и тамбур мусоропровода, в другом блоке (рис. 3.4.). Помещение мусоросборной камеры так – же незначительно изменится (сместится труба мусоропровода). Кроме этого за счет изменения компоновки лифтовой шахты и организации дополнительной звукоизолирующей прокладки удастся значительно снизить шумы от лифтов.

Благодаря разнице высот, удается органично вписать объемно – блочные элементы не нарушая схемы армирования здания, что даст значительный выигрыш в жесткости каркаса здания в целом (рис. 3.5.). Удастся убрать кирпичную кладку в тамбурах квартир и кладку внутреннего слоя наружных стен, что так – же значительно сократит работы.

Рисунок 3.4.

Рисунок 3.5.

Эти блоки имеют 100% заводскую готовность, качество внутренних поверхностей позволяет проводить только финальную отделку, при достаточно высоком уровне конечной отделки. Заводское изготовление блоков может гарантировать отличное качество всех элементов и значительно снижает трудозатраты на стройке и требования к культуре производства и качеству рабочей силы. Вся работа по монтажу ядра жесткости сводится к монтажу самих блоков, сварке арматуры с арматурой каркаса и замоноличиванию стыков. При этом в целом по зданию значительно сокращаются сроки возведения каркаса, и понижаются требования к персоналу (разряды, контроль и т.д.).