- •2.1. Методы измерений

- •2.2. Характеристика средств измерения

- •2.3. Информационная характеристика процесса измерения

- •2.4. Надзор за измерительной техникой

- •3.1. Контрольно-измерительные приборы температуры

- •3.2. Контрольно-измерительные приборы давления

- •3.3. Контрольно-измерительные приборы уровня

- •3.6. Автоматический потенциометр

- •3.7. Многоканальные мосты и потенциометры

- •3.8. Дифференциально-трансформаторные приборы

- •3.9. Приборы с ферродинамическими измерительными схемами

- •4.1. Автоматический аналитический контроль

- •4.2.Термохимические газоанализаторы

- •4.5. Условия эксплуатации и правила установки газоанализаторов

- •5.3. Основные виды автоматических систем регулирования

- •При последовательном соединении двух апериодических звеньев первого порядка получают апериодическое звено второго порядка, уравнение динамики которого можно записать в следующем виде:

- •Передаточная функция звена

- •Уравнение в операторной форме

- •Примером реального дифференцирующего звена может быть RC контур.

- •6.1. Объект регулирования

- •6.2. Промышленные регуляторы

- •6.3. Выбор регуляторов

- •7.4. Системы аварийной сигнализации и защиты

- •8.1. Методы взрывозащиты

- •8.3. Расчет устройств взрывоподавления

- •8.4. Взрывоподавляющие устройства

- •10.1. Состав проекта автоматизации

- •10.2. Виды схем автоматизации

- •10.3. Оператор в человекомашинной системе

- •10.4. Внедрение производственной автоматики на промышленном объекте

- •Тип извещателя

- •Автоматические пожарные извещатели пламени

- •Точечные дымовые пожарные извещатели

- •Ярус

- •Максимальное расстояние, м,

- •Газовые пожарные извещатели.

- •Перечень характерных помещений

- •Место установки

где l – длина подводящего трубопровода, м; p – давление в трубопроводе, Па; S – площадь сечения трубопровода, м2; Q – расход пробы, л/с.

В общее запаздывание входит и запаздывание показаний газоанализаторов. Каждый газоанализатор обладает определенным запаздыванием показаний, которое зависит от принципа его действия и от его конструкции.

Газоанализатор можно представить в виде многоемкостного звена, образованного последовательно соединенными емкостями и сопротивлениями. Динамические свойства такого звена можно с достаточной точностью выразить линейным дифференциальным уравнением с постоянными коэффициентами. Для звена с n емкостями, т.е. для системы n–го порядка можно написать следующее дифференциальное уравнение:

anyn+an-1yn-1+…+a1y1+a0y0 = x, |

(4.14) |

где у – выходная величина (показание анализатора); х – входная величина (например, у анализатора - это концентрация); an, an-1, a1, a0 – постоянные коэффициенты; yn, yn-1, y1, y0 – соответствующие производные выходной величины.

Каждый газоанализатор является статической системой, т.е. при скачкообразном изменении измеряемой величины до некоторого значения показание анализатора также устанавливается на соответствующем новом значении.

4.5. Условия эксплуатации и правила установки газоанализаторов

Условия эксплуатации, особенности монтажа и порядок установки автоматических стационарных газоанализаторов-сигнализаторов регламентированы "Правилами пожарной безопасности при эксплуатации предприятий химической промышленности" (ВНЭ 5-79), "Общими правилами взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств(ПБ-09-170-97)", "Требованиями к установке сигнализаторов и газоанализаторов" (ТУ-газ-86) и инструкциями заводов-изготовителей. В соответствии с этими документами проектные организации определяют тип, количество газоанализаторов и места отбора проб газопаровоздушных смесей с учетом местных условий, физико-химических и взрывопожароопасных свойств обращающихся -ве ществ и технологических особенностей производства.

Блоки сигнализации и питания газоанализаторов изготавливаются в обыкновенном исполнении с маркировкойIP00 или IP20 по ГОСТ 1299784 и должны быть установлены за пределами взрывоопасных зон. Датчики и блоки датчиков выполнены взрывозащищенными с маркировкой взрыво-

защиты IExdIICT4 или IExdibIICT6 по ГОСТ 12.2.020-76 и могут эксплуа-

тироваться во взрывоопасных зонах помещений всех классов и наружных

67

установок согласно "Правилам устройства электроустановок" (ПУЭ) и другим документам, регламентирующим применение электрооборудования во взрывоопасных условиях.

Содержание механических, агрессивных примесей: хлора, серы, фосфора, мышьяка, сурьмы и их соединений в окружающей и контролируемой среде, отравляющих каталитически активные элементы датчика, не должно превышать предельно допустимых концентраций (ПДК).

Автоматические газоанализаторы могут эксплуатироваться в следующих условиях:

температура окружающей и контролируемой среды: от –45 до +50 °С – для датчиков;

от +1 до +50 °С – для блока датчика и блока сигнализации и питания; относительная влажность окружающей и контролируемой среды до

90 % при температуре 25 °С.

Газоанализаторы, укомплектованные датчиками с принудительной подачей контролируемой среды, требуют наличия в месте установки датчика линии сжатого воздуха давлением от0,25 до 0,6 МПа (от 2,5 до 6 кгс/см2). Объемный расход контролируемой среды через датчик, в соответствии с техническим описанием прибора, устанавливается в пределах

25 – 48 л/ч.

Согласно ТУ-газ-86, сигнализаторы довзрывоопасных концентраций необходимо устанавливать во взрывоопасных зонах классов -1Ва, В-1б, В-1г, а также в заглубленных помещениях с нормальной средой, куда возможно затекание горючих газов и паров. Вторичные приборы газоанализаторов должны автоматически включать светозвуковую сигнализацию, оповещающую о наличии опасных концентраций взрывоопасных и вредных веществ.

В случаях необходимости, определяемой проектной организацией, от импульса датчиков довзрывных концентраций предусматривается автоматическое отключение технологического оборудования или включение системы защиты.

Световой и звуковой сигналы о наличии взрывоопасных концентраций подаются для постоянно обслуживаемых помещений– в загазованное помещение, для периодически обслуживаемых помещений – у входа в помещение. Данные сигналы также одновременно подаются в операторную или пункт управления производственным комплексом.

Сигналы о срабатывании датчика сигнализатора довзрывных концентраций, установленного на открытой площадке, необходимо подавать в операторную или пункт управления производственным комплексом– световой и звуковой; на открытую площадку – только звуковой.

68

Световая сигнализация оформляется в виде светового табло, устанавливаемого в хорошо обозреваемом месте, отдельно от сигнализации параметров технологического контроля.

В производственных помещениях с наличием аварийной вытяжной вентиляции блоки сигнализации и питания блокируются с пуском аварийной вентиляции. Она должна автоматически включаться в работу при срабатывании датчиков газоанализаторов.

Монтаж газоанализаторов и подвод электрических цепей к ним проводится в строгом соответствии с действующими"Инструкцией по монтажу электрооборудования силовых и осветительных цепей взрывоопасных зон ВСН-332-74/ММС-СССР", гл.4.3 ПУЭ-2000, гл.Э3-13 "Электроустановки взрывоопасных производств ПТЭ ПТБ" и с техническим описанием на приборы. Для соединения датчика с блоком сигнализации и питания рекомендуется использовать кабель типа РПШЭ4´1,5 (РПШЕ 4´1,5) или любой другой четырехжильный кабель с наружным диаметром не менее 0,8 и не более 12,5 мм и сопротивлением каждой жилы не более8 – 10 Ом при длине, равной расстоянию от датчика до блока сигнализации и питания. Электрическое сопротивление изоляции цепей датчика должно быть не менее 20 МОм.

Каждый блок сигнализации и питания заземляется с помощью заземляющего зажима медным проводом сечением2 – 3 мм2. Сопротивление цепи заземления должно составлять не более 4 Ом.

Устанавливаются газоанализаторы в наиболее опасных производственных помещениях с точки зрения возможности образования взрывоопасных смесей (компрессорные горючих газов, насосные сжиженных газов, насосные и складские помещения легковоспламеняющихся и горючих жидкостей). Поэтому отбор проб контролируемого воздуха к датчикам сигнализаторов и газоанализаторов предусматривается в местах наиболее

вероятного выделения и скопления газов и паров в зависимости от их свойств, количества, а также конструктивных особенностей технологического оборудования с соблюдением при этом указаний, изложенных в гл.2 ТУ-газ-86.

Впомещениях компрессорных датчик сигнализатора устанавливается

укаждого компрессорного агрегата в районе возможных источников утечек перекачиваемой среды (сальники, лабиринтные уплотнения и т.д.) на расстоянии не более 1 м (по горизонтали) от них.

Впомещениях насосных сжиженных газов монтируется один датчик сигнализатора довзрывных концентраций на насос или группу насосов при условии, если расстояние от датчика до наиболее удаленного места -воз можных утечек в этой группе насосов не превышает 3 м (по горизонтали).

69

Впомещениях насосных легковоспламеняющихся жидкостей, а также

вдругих взрывоопасных помещениях предусматривается одно пробоотборное устройство сигнализатора довзрывных концентраций на группу насосов, аппаратов или другого оборудования, при этом расстояние от пробоотборного устройства до наиболее удаленной точки возможных утечек в этой группе насосов, аппаратов или другого оборудования не должно превышать 4 м (по горизонтали). Пример размещения датчиков сигнализаторов во взрывоопасных помещениях приведен на рис. 4.6.

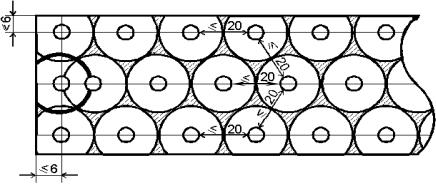

Рис. 4.6. Пример расположения датчиков сигнализаторов довзрывоопасных концентраций в насосных сжиженных газов и ЛВЖ (М:100):

– места установки датчиков;

– места установки датчиков;  – насосы, перекачивающие ЛВЖ;

– насосы, перекачивающие ЛВЖ;

– насосы, перекачивающие сжиженные газы

В заглубленных помещениях насосных сточных вод, оборотного водоснабжения и др., куда возможно затекание взрывоопасных газов и паров извне, а также складских помещениях при хранении в них ЛВЖ и горючих газов устанавливается по одному пробоотборному устройству на каждые 100 м2 площади помещения, но не менее одного датчика на помещение.

Пробоотборные устройства сигнализаторов довзрывных концентраций размещаются по высоте помещений в соответствии с плотностью газов и паров по воздуху (приложение 1 ТУ-газ-86) следующим образом:

при выделении легких газов с плотностью по воздуху не менее 1 – над источником;

при выделении газов с плотностью по воздуху от 1 до 1,5 – на высоте источника или ниже его;

70

при выделении газов и паров с плотностью по воздуху более1,5 – не выше 0,5 м от пола.

При наличии в производственном помещении смеси горючих газов и паров с различными плотностями пробоотборные устройства сигнализаторов размещаются по высоте, исходя из плотности того компонента смеси, для которого величина соотношенияС/НКПР–наибольшая, где С– концентрация компонента в смеси. НКПР и С независимо друг от друга могут быть в любых единицах измерения, но одинаковых для всех компонентов смеси.

Если установка сигнализаторов и газоанализаторов производится в помещениях с неплотными или решетчатыми междуэтажными перекрытиями, каждый этаж следует рассматривать как самостоятельное помещение. Допускается (за исключением компрессорных и насосных сжиженных газов) применять автоматические переключатели для попеременной подачи проб контролируемого воздуха от нескольких точек отбора к одному

датчику. При этом периодичность анализа для каждой точки отбора не должна превышать 10 мин.

Газоподводящие линии к датчикам сигнализаторов и газоанализаторов выполняются из коррозийно–устойчивых труб с внутренним диаметром от 6 до 12 мм. В месте отбора проб анализируемого воздуха они -за канчиваются обращенными вниз воронками высотой от100 до 150 мм и диаметром от 50 до 100 мм. Время запаздывания поступления проб к датчику за счет длины газоподводящих линий не должно превышать 60 с.

Правила размещения датчиков газоанализаторов на открытых технологических установках (ОТУ) несколько отличаются от правил размещения датчиков в производственных помещениях. Это обусловлено, вопервых, высокой вероятностью образования зон взрывоопасных концентраций на промышленной территории ОТУ как при нормальном(регламентном) режиме работы технологического оборудования, так и при аварийной разгерметизации (полной или частичной) аппаратов, технологических трубопроводов, приводящей к мгновенному выбросу большого количества углеводородного топлива, загазованности территории и образованию облака топливовоздушной смеси (ТВС). Во–вторых, большим числом факторов, влияющих на рассеивание взрывоопасного облака(скорость и направление ветра на момент аварии, характеристика и производительность источника выброса, рельеф местности, состояние атмосферы и т.д.) и, следовательно, невозможностью точно предсказать время образования и координаты области сигнальной концентрации (5 – 50 % НКПР).

Критерием рационального размещения датчиков на промышленной территории является исключение неконтролируемого передвижения облака ТВС за границу технологической установки и предотвращение цепного механизма развития аварии.

71

Радиус обслуживания датчика R конвекционно–диффузионного типа характеризуется аналитической зависимостью

ér 2V |

-V 3 |

ù |

0,5 é |

ρ - ρa |

|

R = ê |

D f |

f |

ú |

êK |

|

|

|

ρa |

|||

ë UV rDsinγ |

û |

ë |

|||

ù0,25

gH ú , (4.15)

û

где rD – расстояние от места аварийного выброса до датчика, м; Vf – расстояние от места аварийного выброса до границы установки, м; UV – скорость ветра, м/с; g – угол направления ветрового потока; r – плотность вещества в ТВС, кг/м3; rа – плотность воздуха, кг/м3; g – ускорение свободного падения, м/с2; H – высота облака ТВС, м; K – безразмерный коэффициент.

Результаты исследования данной зависимости показали, что величина радиуса обслуживания R датчика газоанализатора конвекционно– диффузионного типа в среднем составляет10 м. Данная величина зафиксирована и в действующем нормативном документе ТУ-86,газ определяющем требования к установке сигнализаторов–газоанализаторов. Согласно этому документу, при размещении датчика на промышленной территории ОТУ необходимо соблюдать следующие требования:

1.Размещать датчики только на той части площади открытой установки, где расположено оборудование с взрывопожароопасными продуктами.

2.Ближайшие датчики не должны удаляться более чем на 6 м от внешнего периметра открытой установки в сторону расположения на ней оборудования, за исключением случаев, когда оборудование не имеет взрывопожароопасных продуктов. Датчики каждого последующего ряда по отношению к предыдущему ряду датчиков должны быть сдвинуты на величину их радиуса обслуживания, т.е. расположены в шахматном порядке (рис. 4.7).

Рис. 4.7. Примерный порядок расположения датчиков сигнализаторов довзрывоопасных концентраций на открытой установке (М:500):

– места установки датчиков;

– места установки датчиков;  – пространства ("мертвые") зоны, которые не следует учитывать при расстановке датчиков

– пространства ("мертвые") зоны, которые не следует учитывать при расстановке датчиков

72

3.Датчики сигнализаторов довзрывных концентраций следует устанавливать в местах наиболее вероятного выделения и скопления горючих паров и газов, но во всех случаях радиус обслуживания одного датчика не должен превышать 10 м. При графическом определении требуемого количества датчиков образующиеся между кругами зон защиты пространства («мертвые зоны»), не обслуживаемые датчиками, учитывать не следует.

4.Датчики сигнализаторов следует располагать на высоте 0,5 – 1 м от нулевой отметки.

5.На многоярусных открытых этажерках датчики устанавливаются только на нулевой отметке.

6.По периметру наружной установки, обращенному к печам, должно быть установлено не менее одного датчика на печь, при этом датчики сигнализаторов устанавливаются против каждой стороны печи, обращенной к открытой установке.

7.Расстояние от места расположения датчиков сигнализаторов до печей должно быть не менее 15 м.

8.В открытых компрессорных горючих газов, насосных сжиженных газов и легковоспламеняющихся жидкостей, насосов, рассредоточенных по установке датчики сигнализаторов довзрывных концентраций устанавливаются аналогично датчикам в компрессорных и насосных, расположенных в производственных помещениях.

Коткрытым насосным и компрессорным относятся:

а) насосные и компрессорные, расположенные на открытых площадках или под навесами с частичным ограждением боковых сторон;

б) насосные с частичным ограждением боковых сторон, расположенные под постаментом открытых этажерок;

в) неотапливаемые компрессорные со съемным или раздвигающимся ограждением боковых сторон.

9. На сливоналивных эстакадах следует устанавливать один датчик на две цистерны на нулевой отметке вдоль каждого фронта налива и слива. При двухстороннем фронте налива или слива датчики располагать в шахматном порядке.

4.6. Автоматический контроль запыленности воздушной среды на промышленных объектах

Одним из источников загрязнения воздушного бассейна промышленных объектов и воздуха производственных помещений(цехов, складов и т.п.) является п ы л ь . Пылью называют дисперсную систему, состоящую из мельчайших твёрдых частиц, находящихся в газовой среде во взвешенном состоянии. Можно выделить атмосферную и промышленную пыль. Промышленная пыль образуется в результате производственных процессов.

73

Атмосферная пыль включает промышленную (образующуюся вследствие загрязнения атмосферного воздуха выбросами промышленных предприятий) и естественную, возникающую при выветривании горных пород, вулканических извержений, ветровой эрозии земель и т.п. К промышленным предприятиям, выбрасывающим пыль в атмосферу и в объём производственных помещений, относятся предприятия чёрной металлургии, теплоэнергетики, химической, нефтеперерабатывающей, керамической, горнорудной, текстильной, пищевой и ряда других отраслей промышленности.

Большое количество взвешенной пыли образуется в результате работы механизмов ударного действия(дробилок, мельниц, разрыхлителей), а также машин и установок, действие которых сопряжено с наличием воздушных потоков (пневмотранспорта, сепараторов и т.п.), узлов загрузки и выгрузки измельченной продукции, транспортёров и др.

Пыль в воздухе может быть причиной ряда заболеваний человека и приносит значительный социальный ущерб. Многие пыли во взвешенном состоянии способны образовывать взрывоопасные концентрации. Величины концентрационных пределов воспламенения пылевоздушных смесей зависят не только от химического состава вещества, но и в значительной мере от степени измельчённости пыли, её влажности, зольности и т.д. Наиболее важное значение имеет нижний концентрационный предел распространения пламени пылевоздушных смесей, так как величина верхнего предела очень высока и практически редко достижима.

Значительную опасность представляет и осевшая пыль, при взвихрении создающая взрывоопасные смеси. Самовозгорающая пыль может вызвать очаги самовозгорания.

Измерение концентрации пыли является трудной задачей. Это обусловлено тем, что пыль представляет собой сложную систему, которую в противоположность газовоздушной среде нельзя описать в достаточной степени одним или двумя параметрами. Прежде всего, пыль почти всегда является полидисперсной, т.е. характеризуется более или менее широким спектром размеров частиц (от 1-2 до 102 мкм). Интервал концентраций является ещё более широким (от 1-8 до 105 ) мг/м3. Кроме того, форма и физи- ко-химические свойства частиц пыли могут быть самыми разнообразными. Возможно и временное изменение свойства пыли. Всё это исключает возможность создания универсального метода измерения концентрации пыли. Более того, пылегазовая среда является неустойчивой аэродисперсной системой, а это создаёт существенные трудности при определении пылевых эталонов. В отличие от газоанализаторов, которые основаны как на химических, так и на физических методах измерения, для пылемеров предпочтительными являются физические методы как наиболее полно соответствующие условиям измерения и метрологическим требованиям.

74

Для измерения концентрации пыли в потенциально взрывопожароопасных помещениях и технологических аппаратах пылемеры должны отвечать и ряду специфических требований: взрывозащищённости, представительности пробы, точности количественной оценки пробы и концентрации, минимальному транспортному запаздыванию, наличию предупредительной аварийной сигнализации и обратной связи для воздействия на источник запыления.

При изменении концентрации пыли важной стадией анализа является отбор проб, так как необходимо обеспечить представительность пробы и её идентичность по дисперсности, химическому составу и концентрации той пыли, из которой проба взята.

Методы измерения концентраций пыли разделяют на две группы: методы, основанные на предварительном её осаждении, и методы без предварительного осаждения пыли.

Преимуществом методов и приборов измерения концентрации пыли, основанных на предварительном её осаждении, является возможность измерения массовой концентрации пыли. К недостаткам следует отнести циклический характер измерения, высокую трудоёмкость, низкую чувствительность анализа. К основным методам измерения концентрации пыли, основанным на предварительном её осаждении, относятся: весовой, радиоизотопный, оптический, пьезометрический и ряд других.

Весовой метод измерения концентрации пыли заключается в выделении из полевоздушного потока частиц пыли и определении их массы путем взвешивания.

Концентрацию пыли рассчитывают по формуле

C = |

m |

|

(4.16) |

|

|||

V t , |

|||

|

в |

|

|

где m – масса пыли на фильтре; Vв – объемная скорость просасывания воздуха через фильтр; t – время отбора пробы.

Измерение концентрации пыли весовым методом включает отбор пробы запыленного воздуха, измерение ее объема, полное улавливание содержащейся в пробе пыли и взвешивание осажденной пыли.

Весовой метод широко используется для измерения запыленности как атмосферного воздуха и воздуха производственных помещений, так и отходящих газов промышленных выбросов.

Радиоизотопный метод измерения концентрации пыли основан на использовании свойства радиоактивного излучения поглощаться частицами пыли. Запыленный воздух предварительно фильтруют и затем определяют массу осевшей пыли по ослаблению радиоактивного излучения при

75

прохождении его через пылевой осадок. Концентрацию пыли рассчитывают по формуле (4.16), массу m осевшей на фильтре пыли определяют, исходя из зависимости

Iрад = I0рад exp(-mm - m) , |

(4.17) |

где Iрад и I0рад – интенсивность радиоактивного излучения после прохождения через пылевой осадок на фильтре и через чистый фильтр; mm – массовый коэффициент поглощения радиоактивного излучения, равный

mm = aEmax-b ; Emax – максимальная энергия радиоактивного излучения; a и b – константы.

При определении концентрации пыли радиоизотопным методом наиболее широко используют b-излучение, так как оно обладает наиболее широко проникающей способностью. При расчете массы осадка пыли на фильтре необходимо учитывать толщину фильтра, неоднородность его структуры, вследствие чего поглощение b-излучения вдоль фильтра происходит неравномерно. С учетом этих факторов уравнение(4.17) примет вид:

Iрад = I0рад exp(-mmm - mфmф ) , |

(4.18) |

где mф – массовый коэффициент поглощения для фильтра; mф – масса единицы площади фильтра.

Выразив в формуле (4.17) массовые коэффициенты поглощения через слой половинного поглощения b–излучения, получим следующую формулу для определения массы пыли:

m = |

m |

é |

I0рад |

|

0,693 |

ù |

|

|

|

1/ 2 |

êln |

|

- |

|

|

mф ú |

, |

(4.19) |

|

|

Iрад |

m1/ 2ф |

|||||||

0,693 |

ê |

|

ú |

||||||

|

|

ë |

|

|

|

|

û |

|

|

где m1/2 и m1/2ф – слои половинного поглощения b-излучения в осадке пыли и фильтре соответственно.

Следует отметить некоторое преимущество радиоизотопного метода измерения концентрации пыли в атмосферном воздухе по сравнению с весовым. Так как радиоизотопным методом определяют массу пыли, отнесенную к единице поверхности фильтра, то уменьшение площади последнего не снижает точности измерения, тогда как в весовом методе точность измерения снижается с уменьшением площади фильтра.

В радиоизотопном методе площадь фильтра определяется размерами источника излучения и не превышает 1 см2.

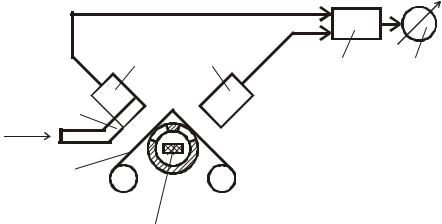

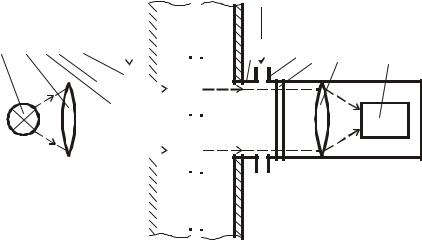

Схема радиоизотопного пылемера приведена на рис. 4.8.

76

|

|

5 |

|

|

|

|

4 |

|

6 |

7 |

|||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пыль 3

2

1

1

Рис. 4.8. Функциональная схема радиоизотопного пылемера:

1 – источник b -излучения; 2 – фильтрующая лента; 3 – газовый канал;

4 – измерительная ионизационная камера; 5 – компенсационная камера; 6 – усилитель; 7 – измерительный прибор

Оптический метод измерения концентрации пыли основан на предварительном ее освещении в фильтре и определении оптической плотности пылевого осадка. Метод включает операции, аналогичные операциям весового метода, но вместо взвешивания пылевого осадка проводят его фотометрирование. Оптическую плотность пылевого осадка можно определить путем измерения поглощения или рассеяния им света. Измерение оптической плотности пылевого слоя основано на определении снижения интенсивности света I, прошедшего через слой пыли:

I = I 0 exp(- E C l ) , |

(4.20) |

где I0 – интенсивность нанесенного светового потока; С – концентрация пыли, накапливаемой на фильтре; Е – показатель поглощения света, приходящийся на единицу концентрации пыли; l – толщина слоя пыли.

Оптическая плотность D пылевого слоя равна

æ |

I |

0 |

ö |

|

|

|

D = lg ç |

|

÷ |

= 0,434ECl . |

(4.21) |

||

I |

||||||

è |

ø |

|

|

|||

Поскольку при осаждении пыли на фильтр изменяются как её концентрация ее С, так и толщина слоя l, то при измерении оптической плотности пылевого слоя можно определить суммарную величинуСl, являющуюся поверхностной концентрацией Спов пыли на фильтре:

Спов = Сl , |

(4.22) |

отсюда

77

D = 0,434ECпов ,

т.е. между оптической плотностью образовавшегося пылевого слоя и поверхностной концентрацией пыли существует линейная зависимость. Измерив D и зная показатель Е, можно определить Спов:

Спов = D 0,434E . |

(4.23) |

Концентрация пыли может быть также определена через коэффициент пропускания t = I/I0 , который связан с оптической плотностью следующим выражением:

D = lg(l / t) . |

(4.24) |

Подставив значение D в уравнение, получим:

Cпов = lg(l / t) / 0,434E . |

(4.25) |

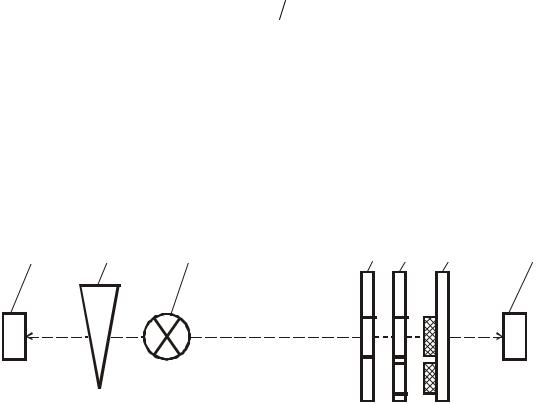

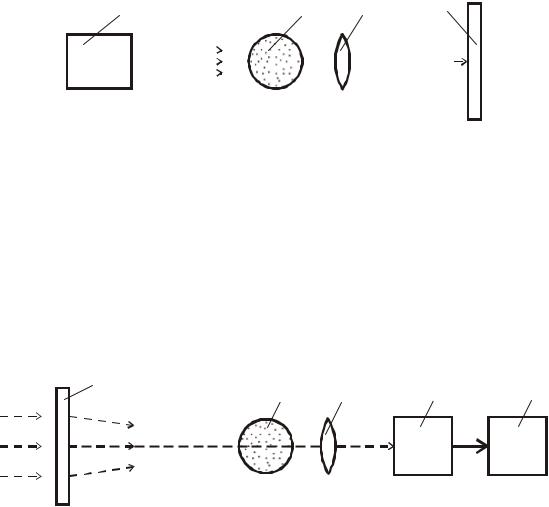

Схема фотометрического пылемера приведена на рис. 4.9.

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Рис. 4.9. Оптическая схема пылемера:

1 – фотоприемник сравнения; 2 – регулирующий винт; 3 – источник света; 4 – заслонка; 5 – классификатор; 6 – фильтр; 7 – измерительный фотоприемник

Пьезометрический метод измерения концентрации пыли имеет два варианта:

П ь е з о к р и с т а л л и ч е с к и й м е т о д . Измерение изменений частоты колебаний пьезокристалла при осаждении на его поверхности частиц пыли и подсчет электрических импульсов, возникающих при соударении частиц пыли с пьезокристаллом. Пьезокристалл включают в контур резистора, настроенного на определенную частотуf. За измеренным кристаллом устанавливают компенсационный пьезокристалл, изолированный от пылевоздушного потока. Этот кристалл включен в контур резонатора, частота которого fк отлична от f. Выходные колебания обоих резисторов подают на

блок сравнения, выходной сигнал которого пропорционален разности

Df = f - fк.

78

При осаждении пыли на измерительный кристалл частота колебаний

последнего уменьшается на D fк, при этом изменяется разность |

|

Df2 = f-fк = Df-Df1. |

(4.26) |

Установлено, что при малых амплитудах колебаний |

|

Df1 = Am, |

(4.27) |

где А – коэффициент пропорциональности, т.е. изменение частоты измерительного кристалла прямо пропорционально массе m осевшей на нем пыли. Схема пьезокристаллического пылемера приведена на рис. 4.10.

|

|

|

2 |

|

3 |

|

4 |

|

|

5 |

1 |

||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПыльП

66

7

88

Рис. 4.10. Схема пьезокристаллического пылемера:

1 – липкое покрытие; 2 – измерительный пьезокристалл; 3 – корпус; 4 – компенсирующий кристалл; 5 – вентилятор; 6, 8 – резонаторы; 7 – блок сравнения

Существенным преимуществом пьезокристаллического метода является то, что он позволяет измерить массовую концентрацию пыли.

Методы и приборы измерения концентрации пыли без предварительного ее осаждения также основаны на целом ряде методов.

О п т и ч е с к и й м е т о д основан на явлении поглощения света при прохождении его через пылевоздушную среду. Согласно закону Бугера– Ламберта – Бера, оптическая плотность D слоя пылевоздушной среды заданной толщины l прямо пропорциональна коэффициенту поглощения Е и концентрации пыли С в этой среде. Данное утверждение справедливо, если предположить, что пыль состоит из абсолютно черных сферических частиц одинакового диаметра и коэффициент поглощения не зависит от концентрации.

79

Как следует из уравнения (4.20), чувствительность оптического метода равна

LT |

= -ElI |

0 exp(-ElC) = -ElI . |

(4.28) |

|

|||

LC |

|

|

|

Таким образом, чувствительность метода тем выше, чем больше коэффициент поглощения Е, толщина поглощаемого слоя l и интенсивность изменения светового потока t, прошедшего через пылевоздушную среду. При измерении малых концентраций пыли для повышения чувствительности используют зеркальные системы, чтобы световой поток дважды проходил через измеряемую пылевоздушную среду. Для каждого вида пыли следует определить оптимальное значениеl, при котором чувствительность измерения будет максимальной.

Интенсивность прошедшего светового потока при заданныхЕ и l можно увеличить, используя мощный источник света, например лазер.

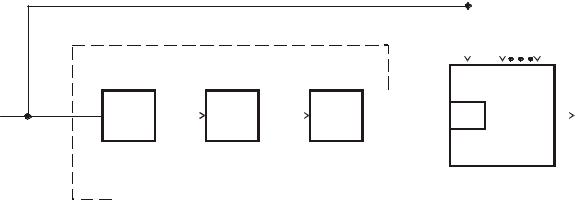

Оптический метод измерения концентрации пыли, использующий ослабление света, также имеет преимущества: малую трудоемкость, практически безинерционность измерения и возможность измерения непосредственно в пылевоздушной среде при полной автоматизации процесса. Метод позволяет определять мгновенные значения концентрации пыли без внесения возмущений в исследуемую среду (рис. 4.11).

|

1 |

3 |

|

|

|

|

5 |

|

|

|

|

Воздух |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

Воздух |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6

ВоздухВоздух

7 88

9 10

Рис. 4.11. Схема пылемера непрерывного действия:

1 – источник света; 2 – линза; 3, 8 – защитные окна; 4, 6 – патрубки; 5, 7 – отверстия для подачи чистого воздуха; 9 – объектив; 10 – фотоприемник

Голографический метод. Анализ аэрозольных частиц был одной из первых областей применения голографии(1964 г.). Голографический метод основан на получении голограммы, которая представляет собой нало-

80

жение дифракционной картины поля частиц и поля источникасвета. Метод позволяет получить информацию о счётной концентрации частиц, их размере и положении в пространстве. На рис. 4.12 дана схема установки для получения голограммы.

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.12. Установка для получения голограмм частиц пыли: 1 – лазер; 2 – измерительная камера; 3 – линза; 4 – голограмма

Для восстановления изображения по голограмме используют тест– неоновый кадр с непрерывным излучением, который освещает голограмму (рис. 4.13). Восстанавливаемое изображение помещают в фокус линзы, которая проецирует с увеличением одну из изображённых плоскостей на трубку телевизионной камеры. Изображение этой плоскости наблюдается на телевизионном экране. Общее увеличение достигает 300.

1 |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

Рис. 4.13. Установка для восстановления изображения по голограмме частиц пыли: 1 – голограмма; 2 – восстанавливаемое изображение; 3 – линзы;

4 – телевизионная камера; 5 – телевизионный экран

Смещая голограмму по направлению к линзе и телевизионной камере, можно исследовать любую плоскость голографического изображения, анализируя при этом распределение частиц пыли в контролируемомпро странстве. С помощью метода голографии можно измерить частицы в интервале 0,1 – 1000 мкм, при котором загрязнение атмосферного воздуха измеряется на больших расстояниях.

81

Съёмка частиц в любом объёме с помощью голографической установки осуществляется за время освещения 10-8 с.

Метод лазерного зондирования. Для измерения концентрации атмосферной пыли на больших пространствах и пыли, выбрасываемой в атмосферу промышленными предприятиями, удалёнными от места измерения на расстояние до 10 км, используют оптические дистанционные методы. Наиболее пригодны для этой цели оптические методы анализа в видимой и ближней инфракрасной области спектра с применением лазерных роботовлидаров.

Схема прибора приведена на рис. 4.14.

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

3 |

|

|

|||||

|

|

|

2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1 |

|

|

|

|

|

|

6 |

|||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|||||

|

1 |

|

|

|

|

|

|

|

|

|

|

77

88

99

12 |

10 |

12 |

111

Рис. 4.14. Оптическая схема лазера:

1 – фотоумножитель; 2 – светофильтр; 3, 8, 9 – линзы; 4, 10 – призмы; 5 – диафрагма; 6, 7, 12 – зеркала; 11 – лазер

Лазерное зондирование атмосферы впервые было осуществлено в 1963 г. Пылевые слои были обнаружены на высоте60 – 120 км. Метод лазерного зондирования основан на свойствах частиц поглощать или рассеивать лазерное излучение. При изменении света, рассеянного частицами, лазер и фотоприёмник располагают рядом и последний регистрирует интенсивность обратнорассеянного излучения (метод обратного рассеяния). Измерение поглощения лазерного излучения частицами можно проводить двумя способами. Когда лазер и фотоприёмник удалены на значительное расстояние или когда лазер и фотоприёмник расположены рядом, а лучи

82

лазера отражаются от зеркального отражателя, удалённого на значительное расстояние. Принцип действия лазера аналогичен принципу действия радиолокатора. Основным элементом его является лазер, используемый в качестве источника импульсного излучения. Обычно применяются рубиновые или неодимовые лазеры. Мощность в импульсе этих лазеров достигает десятков мегаватт. Длительность зондирующих импульсов лежит в пределах (1 – 2)10-8 е. Импульсы направляются на исследуемый объект с помощью соответствующей оптической системы. Обратное излучение, рассеиваемое объектом, собирается с помощью линзовой и зеркальной системы и направляется на фотоумножитель и после усиления подаётся на осциллограф или для записи на магнитные диски. Метод лазерного зондирования имеет существенные преимущества перед другими методами измерения концентрации пыли, так как он позволяет исследовать пространственновременную структуру запылённости воздуха и выявить источники пылевыделения.

Для измерения концентрации пыли в воздухе в непрерывном режиме используются и электрические методы.

Индукционный метод. В основу индукционного метода положено определение индуцированного на электроде измерительной камеры заряда, возникающего при движении через камеру заряженных пылевых частиц, что является мерой массовой концентрации пыли.

Контактно-электрический метод основан на способности пылевых частиц электризоваться при соприкосновении с твёрдым материалом. Основным элементом пылемера, основанного на контактно-электрическом методе, является электризатор, в котором электроду частицы пыли передают свой заряд.

Сила тока в цепи токосъёмного электрода является мерой концентрации частиц пыли.

Ёмкостный метод основан на измерении ёмкости конденсатора при введении частиц пыли между его пластинами. Если конденсатор включить в цепь колебательного контура, частота собственных колебаний которого сравнивается с эталонной, то по разности частот можно судить о концен-

трации пыли. При использовании ёмкостного метода следует учитывать электрические свойства пыли, так как проводящая пыль может изменить ёмкость конденсатора.

Акустический метод определения концентрации пыли основан на измерении изменений параметров акустического поля при наличии частиц пыли в пространстве между источником и приёмником звука. Потери ультразвуковой энергии, обусловленные влиянием взвешенных твёрдых частиц, зависят от ряда физических параметров: радиуса частиц, их плотности и концентрации и т.п.

83

Г л а в а 5

ОСНОВЫ ТЕОРИИ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

5.1.Автоматическое регулирование. Основные понятия

иопределения

А в т о м а т и ч е с к и м р е г у л и р о в а н и е м называется изменение ка- кой-либо физической величины по требуемому закону без непосредствен-

ного участия человека. |

|

Физическая |

величина, подлежащая регулированию, называется р е- |

г у л и р у е м о й |

в е л и ч и н о й, а технический агрегат (аппарат), в котором |

осуществляется |

автоматическое регулирование, – р е г у л и р у е м ы м |

о б ъ е к т о м ( о б ъ е к т о м р е г у л и р о в а н и я ) . |

|

Обозначим через y(t) функцию, описывающую изменение во времени |

|

регулируемой величины, и пусть g(t) – функция, характеризующая закон ее изменения. Тогда основная задача автоматического регулирования сводится к обеспечению равенства y(t)=g(t) за время работы системы с заданной степенью точности. Функция g(t) называется задающим воздействием.

В реальных объектах регулирования всегда существуют причины, отклоняющие регулируемую величину от требуемого закона изменения. Эти причины называются возмущающими воздействиями (возмущениями) и

обозначаются:

f1(t), f2(t),..., fn(t).

Для борьбы с возмущениями объект регулирования(ОР) снабжается регулирующим органом (РО), воздействуя на который (вручную или автоматически) можно изменять регулируемую величину, компенсируя нежелательное ее изменение. Воздействие на регулирующий орган называется

регулирующим воздействием и обозначается буквой m (рис. 5.1, а).

Устройство, автоматически решающее задачу регулирования в данном объекте, называется автоматическим регулятором. Объект регулирования и автоматический регулятор в совокупности образуют автоматическую систему регулирования (АСР) (рис. 5.1, б).

Если y(t) = g(t), а n = const, то АСР находится в стационарном, или установившемся режиме.

Если y(t) = g(t),а n = var, то АСР находится в нестационарном, или переходном режиме работы.

На рис. 5.2 приведены графики y(t) и x(t) в стационарном и переходном режимах работы АСР.

84

f1 |

|

|

ff |

|

|

|

fnn |

|

f |

|

f |

|

fnn |

1 |

|

|

2 |

|

|

|

|

|

11 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

y |

|

|

|

|

y |

PPOO |

у |

|

|

PPOO |

|

у |

|

|

|

|

|

|

|||

|

|

OPO P |

|

|

|

OP |

|

|

а |

|

|

|

m |

|

y(t)t) |

|

|

|

x(t) ® m |

|

|

||

|

а |

|

|

(t) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Регулятор |

|

|

|

|

|

|

|

Регу |

|

g(t)(t) |

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

б |

|

|

Рис. 5.1. Объект (а) и система автоматического регулирования (б) |

|

||||||

x(t) |

y(t) |

|

|

|

|

|

|

x(t) |

y(t) |

|

|

|

|

|

|

|

t0 |

t1 |

t2 |

|

t3 |

t4 |

t |

|

t0 |

t1 |

t2 |

|

t3 |

t4 |

t |

|

|

Рис. 5.2. Режимы работы АСР: |

|

|

|||

|

|

(t0 – t1) и (t2 – t3) – установившийся режим; |

|

|

|||

|

|

(t1 – t2) и (t3 – t4) – неустановившийся режим; |

|

|

|||

|

|

t1, t3 – момент воздействия возмущения |

|

|

|||

5.2. Принципы регулирования

Разнообразные, используемые в современной технике, регуляторы строятся на базе одного из двух основных принципов регулирования:

по возмущению (по внешнему воздействию); по отклонению (по ошибке).

П р и н ц и п р е г у л и р о в а н и я п о в о з м у щ е н и ю. Этот принцип был предложен французским ученым Понселе и впервые реализован во второй половине ХIХ в. русским электротехником В.Н. Чиколевым в раз-

85

работанных им регуляторах силы света дуговых ламп. Принцип регулирования по возмущающему воздействию называют также принципом компен-

сации возмущений.

Основной величиной, отклоняющей регулируемую величину от требуемого закона, являются всякого рода возмущающие воздействия.

Для компенсации вредного влияния какого-либо возмущающего воздействия после его измерения можно осуществить регулирующие воздействия на объект, обеспечивающие изменение величины по требуемому закону. Для технической реализации данного принципа в состав автоматического регулятора должны входить устройства, позволяющие измерить возмущающее воздействие, и устройства, предназначенные для создания регулирующего воздействия на объект регулирования. Первые называются

чувствительными элементами (ЧЭ), а вторые – исполнительными элемен-

тами (ИЭ) регулятора. Между чувствительными элементами и исполнительными могут быть включены промежуточные элементы(ПЭ), предназначенные для усиления или преобразования сигнала чувствительного элемента.

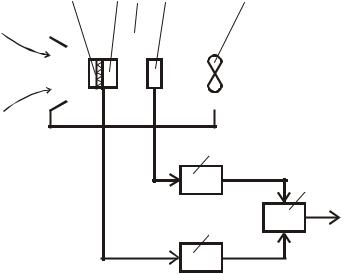

Общая схема АСР, реализующая принцип регулирования по возмущению, приведена на рис. 5.3.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ff1 |

|

f2f2 |

|

|

|

fnn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЧЭ |

|

|

|

|

|

|

|

|

|

ПЭ |

|

|

|

|

|

|

|

|

|

|

|

ИЭ |

|

|

|

|

|

|

|

PO |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

PO |

|

|

|

у |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

|

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

OP |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РегуляторРегулятор |

|

|

|

|

|

O P |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.3. АСР по возмущению

Из рис. 5.3 видно, что регулятор такого типа обеспечивает независимость (инвариантность) регулируемой величины от возмущающего воздействия АСР, работающих по возмущению, имеет ряд недостатков:

1. В АСР, работающих по возмущению, инвариантность регулируемой величины обеспечивается лишь по отношению к тому возмущающему воздействию, которое измеряется чувствительным элементом регулятора. Наличие большого числа других, не контролируемых регулятором, возмущающих воздействий приводит к тому, что регулируемая величина отличается от требуемого значения, т.е. задача регулирования не выполняется.

86

2. Инвариантность по отношению к возмущению, измеряемому чувствительным элементом регулятора, в рассматриваемых АСР обеспечивается только при условии строгого соответствия параметров регулятора и объекта их расчетным значениям. Изменение параметров регулятора или объекта (вследствие старения, влияния внешних условий и т.д.) приводит в таких системах к отклонению регулируемой величины от требуемого значения.

Оба отмеченных недостатка АСР, работающих по возмущению, обусловлены тем, что в таких системах истинное значение регулируемой величины не измеряется и не контролируется. Регулирующее воздействие m от регулируемой величины y не зависит. Система работает по разомкнутому циклу.

Из-за отмеченных выше недостатков системы, работающие по разомкнутому циклу, для решения задач автоматизации применяются только в качестве составной части более сложных, комбинированных АСР.

П р и н ц и п р е г у л и р о в а н и я п о о т к л о н е н и ю. Этот принцип построения автоматических регуляторов предложен и впервые осуществлен в 1765 г. русским механиком И.И. Ползуновым в регуляторе уровня воды в котле изобретенной им паровой машины. Несколько позже (независимо от И.И. Ползунова) этот принцип использовал английский механик Дж. Уатт при разработке центрального регулятора скорости вращения выходного вала паровой машины. В связи с этим принцип регулирования по отклонению часто называют принципом Ползунова – Уатта.

Основная задача АСР состоит в выполнении равенства y(t) = g(t), причем чем точнее соблюдается равенство, тем лучше АСР. Разность между требуемым законом изменения регулируемой величиныg(t) и действительным законом ее изменения y(t) характеризует качество работы АСР:

x(t) = g(t)-y(t), |

(5.1) |

при идеальной работе x(t) = 0.

Для оценки качества работы АСР используют так называемое отклонение:

y(t) = y(t)-g(t). |

(5.2) |

Принцип регулирования по отклонению состоит в том, что тем или иным путем определяется отклонение параметра и соответственно осуществляется регулирующее воздействие на объект регулирования, сводящее отклонение к нулю. Для определения сигнала отклонения используются три элемента: задающий, чувствительный и сравнивающий. Задающий элемент формирует воздействие g(t).

Чувствительный элемент измеряет действительное значение.

87

Сравнивающий элемент представляет собой простейшее вычислительное устройство.

Функциональная схема АСР, работающая по отклонению, приведена

на рис. 5.4. |

|

f1f1 f2f2 |

fnn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЗЭ |

|

|

|

|

СЭ |

|

|

|

ПЭ |

|

|

|

ИЭ |

|

|

|

m |

|

РО |

|

ЭЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PO |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

OPO P

ЧЭ

РегуляторРегулятор

Рис. 5.4. АСР по отклонению

Вэтой схеме регулируемая величинаy измеряется чувствительным элементом и подается на вход сравнивающего элемента(СЭ). На другой вход сравнивающего элемента поступает задающее воздействие g, выработанное в задающем элементе (ЗЭ). На выходе сравнивающего элемента образуется сигнал отклонения. После преобразования в промежуточных элементах (ПЭ) сигнал ошибки поступает на исполнительный механизм, перемещающий регулирующий орган таким образом, чтобы свести сигнал ошибки к нулю. Чувствительный, промежуточный и исполнительный органы в совокупности образуют автоматический регулятор. На рис. 5.4 видно, что АСР, работающая по отклонению, состоит из соединенных между собой автоматического регулятора (АР) и объекта регулирования (ОР). На вход регулятора поступают задающие воздействия g и регулируемая величина y. Выходной величиной является регулирующее воздействие, приложенное к регулирующему органу.

Вотличие от регулирования по возмущению при регулировании по отклонению ни одно из возмущающих воздействий не измеряется.

Основным преимуществом АСР, работающих по отклонению, перед АСР, реализующими принцип регулирования по возмущению, является их способность выполнять задачу регулирования при любом числе возмущающих воздействий. Объясняется это тем, что в АСР, работающих по от-

88

клонению, ни одно возмущение не измеряется; работа системы не связана ни с какими конкретными возмущениями. Вместо возмущения в таких системах непрерывно измеряется отклонение, характеризующее соответствие действительного закона изменения регулируемой величины требуемому. Вторым преимуществом АСР, работающих по отклонению, является отсутствие местных требований к стабильности характеристик элементов регулятора и объекта. Обусловлено это тем, что изменение параметров регулятора и объекта приводит к появлению отклонения, которое немедленно обнаруживается системой и ликвидируется.

Таким образом, АСР, работающие по отклонению, лишены основных недостатков АСР, работающих по возмущению. Это обстоятельство явилось причиной того, что в настоящее время регулирование по отклонению является основным принципом построения регуляторов в самых различных областях техники.

АСР, работающие по отклонению, представляют собой системы с обратной связью. Под обратной связью понимают подачу сигнала, когда сигнал обратной связи складывается с входным сигналом, обратная связь называется положительной, если вычитается, – отрицательной. Для систем регулирования входным устройством является задающее воздействиеg, выходным – регулируемая величина y.

Наличие обратной связи в АСР, работающих по отклонению, приводит к образованию замкнутого контура передачи воздействий. Регулятор действует на объект, объект, в свою очередь, воздействует на регулятор. В связи с этим АСР, реализующие принцип регулирования по отклонению, называют системами, работающими по замкнутому циклу, или замкнутыми системами. Однако системам с обратной связью присущи и некоторые недостатки.

Так как регулирующее воздействие, направленное на ликвидацию отклонения, появляется только при y = 0, то, следовательно, прежде чем ликвидировать отклонение, необходимо допустить его возникновение. Кроме того, замкнутые системы склонны к колебаниям.

Оба отмеченных недостатка АСР, работающих по отклонению, отсутствуют у систем, работающих по возмущению. В то же время, как уже указывалось, системы, работающие по отклонению, лишены основных недостатков систем, работающих по возмущению. Поэтому целесообразно использовать оба основных принципа регулирования в одной системе. Системы, в которых одновременно используется как регулирование по отклонению, так и регулирование по возмущению, называются системами комбинированного регулирования. Такие системы обычно представляют собой сочетание двух систем, одна из которых работает по замкнутому, а вторая - по разомкнутому циклу, обеспечивает инвариантность регулируемой вели-

89