- •Министерство Российской Федерации

- •Рецензенты: е.А. Мешалкин, доктор технических наук, профессор,

- •Введение

- •1. Методики расчётов параметров работы пожарной техники при тушении пожаров

- •1.1.Забор воды из водоисточников.

- •1.2. Расчёт работы насосно-рукавных систем при подаче водяных стволов.

- •1.3. Перекачка и подвоз воды к месту пожара

- •1.4. Расчёт работы насосно-рукавных систем при подаче пенных стволов

- •1.5. Параметры тактических возможностей пожарных автомобилей по подаче огнетушащих веществ

- •1.6. Задания для решения пожарно-тактических задач по тушению пожаров

- •2.Тушение пожаров на открытой местности

- •2.1.Торфяные пожары

- •2.2 Лесные пожары

- •2.3 Склады лесоматериалов

- •2.4. СамолЁты в аэропорту

- •2.5. Открытые технологические установки

- •2.6. Газовые и нефтяные фонтаны

- •2.7. Разлитая горящая жидкость на автозаправочной станции

- •Разлитый сжиженный углеводородный газ на Многотопливном автозаправочном комплексе (мазк)

- •2.9.Разлитая жидкость на объектах железнодорожного транспорта

- •2.10. Нефть и нефтепродукты в резервуарах и резервуарных парках

- •3. Тушение пожаров в зданиях

- •3.1. Деревообрабатывающие предприятия

- •3.2. Здания повышенной этажности

- •3.Организация тушения пожара

- •3.3.Склады минеральных удобрений и ядохимикатов в зданиях

- •3.4. Покрытия больших площадей зданий из легких металлических конструкций

- •3.5. Кабельные туннели в зданиях электростанций

- •Высокостеллажные механизированные склады в ограждениях

- •Литература

Высокостеллажные механизированные склады в ограждениях

Нередко склады, на которых хранятся горючие вещества и материалы, являются встроенными в общественные или производственные здания, располагаются на различных отметках и представляют собой объекты, где всегда при пожаре создаётся сложная оперативно-тактическая обстановка.

Классификация складов для хранения веществ и материалов имеет условный характер и сделана для того, чтобы РТП знал особенности устройства, развития пожаров и правильно определял способы их локализации и ликвидации.

В городах и сельских населённых пунктах имеются склады, которые различаются между собой:

- по виду хранящихся материалов: специализированные склады хранения веществ и материалов и склады смешанного хранения;

- по способу хранения: открытые и закрытые;

- по месту расположения: наземные и подземные;

- по виду хранящихся веществ и материалов: твёрдых горючих материалов, легковоспламеняющихся и горючих жидкостей, горючих газов, смешанного хранения ЛВЖ, ГЖ и ГГ;

- по этажности: одноэтажные и многоэтажные;

- по горючести: сгораемые, трудногорючие и несгораемые.

Специализированные склады характеризуются хранением веществ и материалов, близких по своим физико-химическим свойствам. Это склады бумаги и картона; древесины, фанеры и древесностружечных плит; бензина, керосина и смазочных масел; угля и торфа; металла и изделий из него.

Размеры современных зданий складов имеют длину более 200 м, ширину 54 м и более, а высоту 36 м.

Высота каждого этажа в многоэтажных зданиях складов не превышает 6 м, а одноэтажных-25 м.

Высокостеллажный механизированный склад состоит из складских помещений, отделений комплектации, упаковки, платформ для железнодорожного и автомобильного транспорта, погрузочно-разгрузочных устройств.

Структура высокостеллажных механизированных складов включает в себя зоны: приёмки, хранения, отгрузки. Прибывший транспорт с грузом подаётся к эстакадам разгрузки. Там, с помощью штабелёров, кран-балок, тельферов и электропогрузчиков грузы распределяются вдоль разгрузочной линии эстакад в зоне временного хранения материалов. Контейнеры вскрываются, сортируются и перекладываются в специальную складскую тару. Затем содержимое с помощью штабелёров подаётся в зону хранения на стеллажи. Стены закрытых складов могут быть: кирпичными, железобетонными, бревенчатыми, каменными, из асбестовых плит, из стеклопластиков. Большие по площади склады разделяются перегородками и противопожарными стенами на секции и помещения. В стенах могут быть окна, чаще всего защищённые металлическими решётками и находящиеся на значительном расстоянии от земли. В качестве несущих конструкций покрытия и наружных стен склада используются сами стеллажи из металла.

Склады для хранения ЛВЖ, ГЖ, ГГ изготавливаются из легкосбрасываемых навесных панелей, а перекрытия – с фонарями, системами вентиляции и дымоудаления. Некоторые здания складов выполняются с применением незащищённых и защищённых огнестойким веществом металлических конструкций (колонны, перекрытия, фермы).

Перекрытия одноэтажных складов могут быть выполнены с применением сгораемого полимерного утеплителя.

Перекрытия многоэтажных зданий складов несгораемые. В них могут устраиваться различные проёмы, шахты для грузовых лифтов, задымляемые лестничные клетки, короба систем вентиляции и дымоудаления, кабельные линии, пересекающие все этажи по высоте, подъёмники.

Кровля зданий складов может быть как несгораемой, так и сгораемой из рубероида, гидростеклоизола, металла, шифера.

В помещениях склада, при высокостеллажном хранении изделий, над проходами между стеллажами устраиваются шахты дымоудаления.

В складе могут быть холодильные установки, которые работают под давлением или вакуумом. Склады-холодильники часто имеют теплоизоляцию из пенополиуретана, который легко загорается и горит без доступа воздуха. В этих установках в качестве охлаждающего вещества, ещё используются специальные хладагенты, в основном горючие жидкости, которые при определённых условиях могут создавать взрывоопасные смеси с воздухом.

В складах, где хранятся вещества и материалы в сгораемой упаковке, или они сами сгораемые, устраиваются автоматические установки обнаружения и тушения пожаров (спринклерные и дренчерные).

На территории больших складов устраивается противопожарный водопровод с диаметром сети 150 мм, а при его отсутствии - водоёмы из расчёта 200 метров радиуса обслуживания и ёмкостью не менее 250 м3 каждый.

В зависимости от вида и величины пожарной нагрузки, скорость распространения горения вверх по стеллажам может достигать 4÷6 м/мин.

Из-за большой высоты складирования материалов и изделий в горючей упаковке, и консервационной смазке, хранящихся на деревянных поддонах (паллетах) и стеллажах, при пожаре возникают мощные конвективные потоки нагретых продуктов горения, оказывающих существенное влияние на скорость распространения пламени в вертикальном направлении. Скорость распространения пламени по бумажной таре вверх по стеллажам составляет 6÷10 м/мин. Из-за этого резко возрастает интенсивность тепловыделения и среднеобъёмная температура внутри горящих помещений. При возникновении горения в нижней части стеллажа через 2÷3 минуты пламя распространяется до верха, где происходит быстрое распространение пламени по его горизонтальной поверхности.

Основными огнетушащими веществами при ликвидации пожара на складах хранения веществ и материалов являются: воздушно-механическая пена средней кратности, вода со смачивателем и без него. Для большинства хранимых на различных складах веществ и материалов (резинотехнические изделия, пластмассы, удобрения, изделия из древесины) требуемая интенсивность подачи воды на тушение 0,2÷0,3 л/м2·с.

Воздушно-механическая пена средней кратности применяется для ликвидации горения ЛВЖ, ГЖ хранящихся на складе и некоторых других веществ и материалов. Интенсивность подачи раствора ВМП составляет 0,1 л/м2·с. Время пенного тушения зависит от площади пожара, места и условий подачи пены и составляет от 10 до 15 минут, при трёхкратном запасе пенообразователя.

Тушение пожара на этих складах требует правильного определения решающего направления и способов его локализации и ликвидации. Пожары на складах часто принимают большие размеры уже к моменту прибытия первого подразделения. Так, среднее время до сообщения о пожаре в городах составляет 10 минут, а в сельской местности – до 20 минут. Время следования первого подразделения к месту вызова в городах – 12÷14 минут, а в сельской местности – от 20 до 60 минут. Сосредоточение необходимого количества сил и средств локализации пожара составляет 50÷60 минут.

Вещества, хранящиеся в стеклянной таре или бумажных мешках, тушат распылёнными струями воды или воздушно-механической пеной средней кратности. При тушении веществ, хранящихся штабелями в бумажных коробках, подаются распылённые струи воды. В случае, если струи воды из ручных стволов не достигают мест горения, то надо использовать переносные лафетные стволы. Струи воды лафетных стволов направляют на перекрытие, чтобы уже раздробленная вода сверху падала на хранящиеся в мешках горящие вещества, не разрушая их.

При тушении тканей из хлопка, вискозы, шёлка; одежды – для ликвидации горения используется вода со смачивателями.

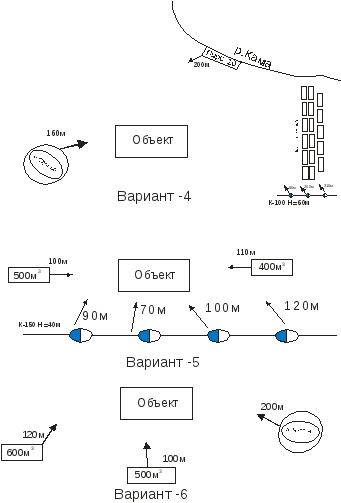

Для тушения легковоспламеняющихся и горючих жидкостей в таре, при наличии в зоне пожара аэрозольных баллончиков, используется воздушно-механическая пена средней кратности. При тушении пожара в складе стеллажного хранения веществ и материалов, стволы вводятся для ликвидации горения между стеллажами, а если их высота более 15 м, то должен применяться приём подачи ручных водяных стволов с двух уровней: с земли и с переносных пожарных лестниц, или переносные лафетные стволы (рисунок 3.16).

Рисунок 3.16. Схема введения стволов для локализации пожара в складе

Количество стволов, необходимых для локализации пожара в складе, при стеллажном хранении материалов, определяется по формуле:

где

– количество направлений ввода стволов;

– количество направлений ввода стволов;

m – количество проходов между горящими стеллажами;

А – количество смежных проходов между горящими и не горящими стеллажами;

Кв – количество стволов, подаваемых в один проход, в зависимости от высоты стеллажей (Нст ≤ 15 м, Кв=1; Нст > 15 м, Кв=2).

На тушение пожаров в высокостеллажных складах всегда требуется много газодымозащитников. Поэтому на месте пожара должен быть создан контрольно-пропускной пункт с компрессором для заправки баллонов воздухом, с запасом баллонов с кислородом, регенеративных патронов. Резерв газодымозащитников для подмены ствольщиков, занятых на ликвидации горения и эвакуации ценностей, должен составлять не менее 33 %.

При длительном тушении таких пожаров назначается лицо из начсостава, ответственное за соблюдение правил охраны труда. Он следит за поведением конструкций и в случае угрозы их обрушения докладывает РТП.

Вопросы для самоконтроля

Основные виды применяемых огнетушащих веществ на пожарах.

Особенности оперативно-тактической характеристики складов, определяемые тактику тушения пожаров.

Порядок организации тушения пожаров в холодильниках высокостеллажных механизированных складов (ВМС).

Информация и данные, определяемые в ходе проведения разведки на пожарах в складах.

Порядок эвакуации материальных ценностей со складов.

Порядок подачи водяных стволов на тушение стеллажей.

Организация взаимодействия с администрацией и персоналом складов.

Вспомогательные работы, осуществляемые на пожарах в складах.

Требования правил охраны труда при тушении пожаров в складах.

Приложение 1.

Расписание выезда пожарных подразделений на пожары

|

Номер вызова (ранг пожара) |

Наименование частей, тип и количество прибывающей техники |

Время следования подразделения к месту пожара, мин. | |||||||||||||||||||||||

|

Варианты |

Варианты | ||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

1 |

2 |

3 |

4 |

5 |

6 | ||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 | |||||||||||||

|

I. |

ПЧ-2 АЦ6.0-40 (5557) АЦ2,5-40 (131Н) АД-120 (4334) |

ПЧ-3 АЦ3.0-40 (4331) АЦ4.0-40 (43101) АВ-40 (375) Ц50А |

ПЧ-1 АЦ2.5-40 (1314) АЦ3.0-40/4 АГДЗ (130) |

ПЧ-4 АЦ6.0-40 (5557) АЦ4.0-40 (43101) АВ-40 (375) Ц50А |

ПЧ-8 АЦ3.0-40 (4326) АЦ-6.0-40 (5557) АЛ-60 (6923) |

ПЧ-11 АЦ2.5-40 (131Н) АЦ4.0-40 (43202) АВ-40 (375) Ц50А |

4 |

8 |

10 |

13 |

9 |

11 | |||||||||||||

|

II. |

ПЧ-3 АЦ3.0-40 (4331) АН-40 (130Е) (127) АКП-40 (53229) |

ПЧ-1 АЦ6.0-40 (5557 ) АР-2(131) (133) ПНС-110 (131) (131) |

ПЧ-5 АЦ3.0-40 (4326) АВ-40(375) Ц50А АТСО-20 (375)ПМ- |

ПЧ-8 АЦ2.5-40 (131Н) АЦ4.0-40 (43101) |

ПЧ-7 АЦ4.0-40 (43101) АЦ6.0-40 (5557) АЛ-45(200) ЛД |

ПЧ-6 АЦ2.5-40 (131Н) ААЦ5.0-40 (4310) АР-2 (131) (133) |

6 |

12 |

14 |

15 |

13 |

16 | |||||||||||||

|

ПЧ-5 АЦ6.0-40 (5557) АВ-40 (375) Ц50А |

ПЧ-2 АЦ3.0-40 (4331) АП-5 (53213) (196) |

ПЧ-4 АЦ2.5-40 (131Н) АЦ4.0-40 (43101) |

ПЧ-3 АЦ4.0-40 (43101) АЛ-45(200) ЛД |

ПЧ-1 АЦ-3.0-40 (4326) АВ-40(375) Ц50А |

ПЧ-2 АЦ4.0-40 (43101) АЛ-45(200) ЛД |

8 |

15 |

18 |

17 |

16 |

20 | ||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 | |||||||||||||

|

|

ПЧ-7 АЦ2.5-40 (131Н) АЛ-45 (200) ЛД |

ПЧ-6 АЦ4.0-40 (43101) АЦ3.0-40 (4326) |

ПЧ-8 АЦ3.0-40 (4326) ПНС-110(131) (131) АР-2 (131) (133) |

ПЧ-5 АЦ4.0 (43101) АР-2 (131) (133) АЦ3.0-40 (4331)

|

ПЧ-5 АЦ3.0-40 (4331) ПНС-110 (131) (131) |

ПЧ-5 АЦ4.0-40 (43101) АВ-40 (375) Ц50А |

12 |

19 |

25 |

24 |

23 |

28 | |||||||||||||

|

III. |

ПЧ-8 АЦ4.0-40 (43101) АНР-40 (130) (127 А) |

ПЧ-10 АЦ3.0-40 (4326) АВ-40 (375) Ц50А |

ПЧ-11 АЦ4.0-40 (43101) АВ-40 (375) Ц50А |

ПЧ-13 АЦ3.0-40 (4331) АТСО-20 (375) ПМ-114 |

ПЧ-6 АЦ2.5-40 (131Н) АЛ-45 (200) ЛД |

ПЧ-4 АЦ6.0-40 (5557) АГДЗ (130) |

14 |

23 |

28 |

27 |

26 |

30 | |||||||||||||

|

ПЧ-1 АЦ3.0-40 (4326) АКП-35 (53213) |

ПЧ-8 АЦ4.0-40 (43101) АЛ-30(131) Л-22 |

ПЧ-6 АЦ2.5-40 (131Н) АЦ4.0.-40 (43101) |

ПЧ-7 АЦ3.0-40 (4331) АВ-40 (375) Ц50А АКП-35 (53213) |

ПЧ-3 АЦ6.0-40 (5557) АВ-40 (375) Ц50А |

ПЧ-8 АЦ1.0-40 (4326) АЛ-45 (200) ЛД |

18 |

24 |

33 |

32 |

31 |

34 | ||||||||||||||

|

ПЧ-6 АЦ4.0-40 (43101) АТСО-20 (375) ПМ-114 |

ПЧ-4 АЦ4.0-40 (43101) АВ-40 (375) Ц50А |

ПЧ-2 АЦ3.0-40 (4326) АЛ-45(200) ЛД |

ПЧ-1 АЦ2.5-40 (131Н) АЦ3.0-40/4 (433104) |

ПЧ-2 АЦ6.0-40 (5557) АД-120 (4334) |

ПЧ-3 АЦ3.0-40 (4331) АЦ4.0-40 (43101) |

21 |

27 |

37 |

36 |

35 |

38 | ||||||||||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 | ||||||||||||||

|

ПЧ-11 АЦ2.5-40 (131Н) АЦ4.0-40(43202) |

ПЧ-7 АЦ4.0-40 (43101) АГДЗ(130) |

ПЧ-9 АЦ4.0-40 (43101) АКЛ-40 (53229) |

ПЧ-2 АЦ6.0-40 (5557) АП-5 (53213) (196) ПГЗО (131) |

ПЧ-11 АЦ2.5-40 (131Н) АТСО-20 (375) ПМ-114 |

ПЧ-1 АЦ6.0-40 (5557) АЦ3.0-40 (4331) |

24 |

33 |

40 |

41 |

39 |

42 | ||||||||||||||

ПРИМЕЧАНИЕ. 1.Дополнительно необходимая основная и специальная пожарная техника вызывается на пожар по требованию РТП.

2. Все автоцистерны доукомплектованы переносными лафетными стволами.

Приложение 2

Приложение 3

Водоотдача из кольцевых водопроводных сетей

|

Напор в сети (до пожара), м |

Диаметр труб, мм | ||||||

|

100 |

125 |

150 |

200 |

250 |

300 |

350 | |

|

Водоотдаче водопроводных сетей, л/с | |||||||

|

10 |

25 |

40 |

55 |

65 |

85 |

115 |

130 |

|

20 |

30 |

60 |

70 |

90 |

115 |

170 |

195 |

|

30 |

40 |

70 |

80 |

110 |

145 |

205 |

235 |

|

40 |

45 |

85 |

95 |

130 |

185 |

235 |

280 |

|

50 |

50 |

90 |

105 |

145 |

200 |

265 |

325 |

|

60 |

52 |

95 |

110 |

163 |

225 |

290 |

380 |

|

70 |

58 |

105 |

130 |

182 |

255 |

330 |

440 |

|

80 |

64 |

115 |

140 |

205 |

287 |

370 |

500 |

ПРИМЕЧАНИЕ. Водоотдача тупиковых водопроводных сетей составляет 0,5 от значения, указанного в таблице.

Приложение 4

Линейная скорость выгорания и прогрева углеводородных жидкостей

|

Наименование горючей жидкости |

Линейная скорость выгорания, м/час |

Линейная скорость прогрева жидкости, м/час |

|

1 |

2 |

3 |

|

Бензин |

до 0,30 |

до 0,10 |

|

Керосин |

до 0,25 |

до 0,10 |

|

Газовый конденсат |

до 0,30 |

до 0,30 |

|

Дизтопливо из газового конденсата |

до 0,25 |

до 0,15 |

|

Смесь нефти и газового конденсата |

до 0,20 |

до 0,40 |

|

Дизельное топливо |

до 0,20 |

до 0,08 |

|

Нефть |

до 0,15 |

до 0,40 |

|

Мазут |

до 0,10 |

до 0,30 |

Примечание. С увеличением скорости ветра до 8÷10 м/с скорость выгорания горючей жидкости возрастает на 30÷50%.

Приложение 5.

Интенсивность подачи раствора пенообразователя при тушении ЛВЖ и ГЖ пеной средней кратности.

|

Вид нефтепродукта |

Нормативная интенсивность подачи раствора пенообразователя, л/м2•с | ||

|

|

Форэтол, Универсальный, Подслойный |

САМПО, ПО-6 НП |

ПО-3 АИ ТЭ АС ПО-3 НП ПО-6 ТС |

|

1 |

2 |

3 |

4 |

|

1.Нефть

и нефтепродукты с температурой вспышки

|

0,05 |

0,08 |

0,08 |

|

2.

Нефть и нефтепродукты с

|

0,05 |

0,05 |

0,05 |

|

3. Стабильный газовый конденсат |

0,12 |

0,23 |

0,30 |

|

4. Бензин, керосин, дизтопливо, полученные из газового конденсата |

0,10 |

0,15 |

0,15 |

Приложение 6.

Интенсивность подачи раствора пенообразователя при тушении ЛВЖ и ГЖ пеной низкой кратности в резервуарах.

|

Вид нефтепродукта |

Нормативная интенсивность подачи раствора пенообразователя, л/м2•с | |||||

|

Форэтол, Универсальный, Подслойный |

«Лёгкая вода», «Гидрал» |

«Петрофилм» | ||||

|

|

На поверхность |

В слой |

На поверхность |

В слой |

На поверхность |

В слой |

|

1. Бензин |

0,08 |

0,12 |

0,08 |

0,10 |

0,08 |

0,10 |

|

2.

Нефть и нефтепродукты с

|

0,08 |

0,10 |

0,08 |

0,10 |

0,08 |

0,10 |

|

3.

Нефть и нефтепродукты с

|

0,06 |

0,08 |

0,05 |

0,06 |

0,06 |

0,08 |

|

4. Стабильный газовый конденсат |

0,10 |

0,20 |

0,10 |

0,12 |

0,10 |

0,14 |

Приложение 7.

Расход воды из ручных стволов.

|

Напор на стволе, МПа |

Дальность компактной струи, м |

Напор и расход воды из насадков, диаметром: | ||||||||||||

|

13 мм |

16 мм |

19 мм |

22 мм |

25 мм | ||||||||||

|

Н, м |

q, л/с |

Н, м |

q, л/с |

Н, м |

q, л/с |

Н, м |

q, л/с |

Н, м |

q, л/с | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | |||

|

0,10 |

12 |

19 |

2,6 |

17,5 |

3,8 |

17 |

5,2 |

16,5 |

6,8 |

16,0 |

8,7 | |||

|

0,20 |

14 |

24 |

2,9 |

22 |

4,2 |

20,5 |

5,7 |

20,0 |

7,5 |

19,0 |

9,6 | |||

|

0,30 |

16 |

29,5 |

3,2 |

26,5 |

4,6 |

24,5 |

6,2 |

23,5 |

8,2 |

22,5 |

10,4 | |||

|

0,40 |

18 |

37 |

3,6 |

32 |

5,1 |

29,4 |

6,8 |

28 |

8,9 |

27 |

11,3 | |||

|

0,50 |

20 |

47 |

4 |

39,5 |

5,6 |

35,5 |

7,5 |

33 |

9,7 |

31,5 |

12,2 | |||

|

0,60 |

22 |

61 |

4,6 |

48,5 |

6,2 |

43 |

8,2 |

39,5 |

10,6 |

37,5 |

13,3 | |||

|

0,70 |

24 |

- |

- |

61,5 |

7,0 |

52,5 |

9,1 |

47,5 |

11,7 |

44,5 |

14,5 | |||

|

0,80 |

26 |

- |

- |

- |

- |

66 |

10,2 |

58,5 |

12,9 |

53,5 |

15,9 | |||

|

0,90 |

28 |

- |

- |

- |

- |

- |

|

65,3 |

14,5 |

59,5 |

17,5 | |||

Приложение 8

Расход воды из лафетных стволов

|

Напор у ствола, МПа |

Дальность компактной струи и расход из стволов, при диаметре насадка, мм | ||||||||||

|

28 |

32 |

38 |

50 | ||||||||

|

L, м |

q, л/с |

L, м |

q, л/с |

L, м |

q, л/с |

L, м |

q, л/с | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |||

|

0,20 |

20 |

12,2 |

20,0 |

15,9 |

20,5 |

22,4 |

21,0 |

38,0 | |||

|

0,30 |

26 |

14,9 |

26,5 |

19,4 |

27,0 |

27,4 |

29,0 |

47,5 | |||

|

0,40 |

30 |

17,2 |

30,5 |

22,5 |

32,0 |

31,7 |

33,0 |

55,0 | |||

|

0,50 |

33 |

19,3 |

34 |

25,1 |

35,5 |

35,4 |

37,5 |

61,4 | |||

|

0,60 |

35,5 |

21,1 |

37 |

27,6 |

38,0 |

38,2 |

40,5 |

67,3 | |||

|

0,70 |

37 |

22,8 |

37,5 |

29,7 |

39,5 |

41,9 |

42,5 |

72,6 | |||

Приложение 9

Разность давлений пенообразователя и воды на вставке

|

Показатели |

Количество пеногенераторов | ||||||||||

|

Вставка d=10 мм |

Вставка d=25 мм | ||||||||||

|

ГПС-600 или ГПС-600М |

ГПС-2000 или ГПС-2000М | ||||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 | ||

|

Требуемый расход пенообразователя, л/с |

0,36 |

0,72 |

1,08 |

1,44 |

1,80 |

1,2 |

2,4 |

3,6 |

4,8 |

6,0 | |

|

Разность давлений пенообразователя и воды у вставки, атм |

0,24 |

0,96 |

2,2 |

3,8 |

5,4 |

0,22 |

0,50 |

0,90 |

1,34 |

2,2 | |

Примечание. Значения расходов даны при концентрации пенообразователя в растворе равной 6 %.

Приложение 10

Основные параметры работы пеносмесителей

|

Параметры |

Давление перед пеносмесителем, МПа | |||

|

0,7 |

0,8 |

0,9 |

1,0 | |

|

1 |

2 |

3 |

4 |

5 |

|

Расход воды через сопло пеносмесителя, л/с |

|

|

|

|

|

ПС-1 |

4,8 |

5,1 |

5.4 |

5,7 |

|

ПС-2 |

9,6 |

10,2 |

10,8 |

11,3 |

|

ПС-3 |

14,2 |

15,3 |

16,2 |

17,0 |

|

ПС-5 |

22,8 |

25,2 |

26,7 |

27,9 |

|

Количество подсасываемого пенообразователя, л/с |

|

|

|

|

|

ПС-1 |

0,26 |

0,26 |

0,31 |

0,31 |

|

ПС-2 |

0,52 |

0,52 |

0,62 |

0,62 |

|

ПС-3 |

0,78 |

0,78 |

0,93 |

0,93 |

|

ПС-5 |

1,30 |

1,30 |

1,55 |

1,55 |

|

Наибольшее допустимое давление раствора за пеносмесителем, МПа |

0,45 |

0,52 |

0,58 |

0,65 |

Примечание. Для обеспечения нормальной работы пеносмесителя положение уровня пенообразователя в ёмкости должно быть не более чем на 0,3 м ниже и на 2 м выше оси пеносмесителя.

Приложение 11

Характеристики напорных пожарных рукавов

|

Внутренний диаметр рукава, мм. |

Давление для новых рукавов, МПа |

Ёмкость рукава длиной 20м, л |

Сопротивление одного рукава длиной 20м (с\л)2∙м |

Пропуская способность прорезиненного рукава по воде, л/с |

Масса одного рукава длиной 20м., кг. | ||||

|

рабочее |

испытательное |

прорезиненного |

не- прорезиненного | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||

|

51 |

1,6 |

2,0 |

40 |

0,13 |

0,24 |

10,2 |

11,6 | ||

|

66 |

1,6 |

2,0 |

70 |

0,034 |

0,077 |

17,1 |

14,0 | ||

|

77 |

1,6 |

2,0 |

90 |

0,015 |

0,030 |

23,3 |

17,0 | ||

|

89 |

1,4 |

1,6 |

125 |

0,0035 |

- |

30,0 |

21,2 | ||

|

110 |

1,4 |

1,6 |

190 |

0,0020 |

- |

- |

23,0 | ||

|

150 |

1,2 |

1,4 |

350 |

0,00046 |

- |

- |

36,0 | ||

Приложение 12

Тактико-технические характеристики насадков-распылителей турбинного и щелевого типов

|

Параметры |

Турбинные распылители |

Щелевой распылитель | |||

|

НРТ-5 |

НРТ-10 |

НРТ-20 |

РВ-12 | ||

|

Напор перед распылителем, МПа |

0,6 |

0,6 |

0,6 |

0,6 | |

|

Расход воды, л/с |

5 |

10 |

20 |

12 | |

|

Дальность струи, м |

20 |

25 |

35 |

8 (вертикальная завеса) | |

|

Масса, кг |

0,8 |

0,8 |

0,8 |

13 | |

|

Высота водяных завес, м |

10 |

12 |

15 |

8 | |

|

Толщина водяных завес, м |

1,2 |

1,5 |

2,0 |

1,2 | |

|

Площадь

завесы,

|

50 |

100 |

200 |

100 | |

Приложение 13

Технические показатели приборов подачи пены низкой и средней кратности

|

Ствол (пеногенератор) |

Напор у прибора, м |

Концентрация раствора, % |

Расход, л/с |

Кратность пены |

Подача (расход) по пене, м3/мин | |||

|

воды |

пенообразователя | |||||||

|

ПЛСК-П20 |

60 |

6 |

18,8 |

1,2 |

10 |

12 | ||

|

ПЛСК-С20 |

60 |

6 |

21,62 |

1,38 |

10 |

14 | ||

|

ПЛСК-С60 |

60 |

6 |

47,0 |

3,0 |

10 |

30 | ||

|

СВП |

60 |

6 |

5,64 |

0,36 |

8 |

3 | ||

|

СВП-2 (СВПЭ-2) |

60 |

6 |

3,76 |

0,24 |

8 |

2 | ||

|

СВП-4 (СВПЭ-4) |

60 |

6 |

7,52 |

0,48 |

8 |

4 | ||

|

СВП-8 (СВПЭ-8) |

60 |

6 |

15,04 |

0,90 |

8 |

8 | ||

|

ГПС-200 |

60 |

|

1,88 |

0,12 |

100 |

12 | ||

|

ГПС-600 |

60 |

6 |

5,64 |

0,36 |

100 |

36 | ||

|

ГПС-2000 |

60 |

6 |

18,8 |

1,2 |

100 |

120 | ||

Приложение 14

Технические показатели переносных пеносмесителей

|

Тип пеносмесителя |

Напор на пеносмесителе м |

Концентрация раствора, % |

Расход раствора, л/с |

Число подключаемых приборов, шт | ||

|

ВПС-2 |

ВПС-4 |

ГПС-200 | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

ПС-1 |

70-100 |

|

|

1 |

- |

|

|

ПС-2 |

70-100 |

|

|

|

1 |

|

|

ПС-3 |

80 |

4 |

7,3 |

2 |

1 |

3 |

|

ПС-5 |

80 |

4 |

7,9 |

2 |

1 |

4 |

Приложение 15

Тактические возможности основных приборов подачи пены

|

Пенный прибор |

Расход раствора из прибора, л/с |

Площадь тушения одним прибором, м2, за расчётное время при интенсивности подачи раствора, л/м2•с | ||||

|

0,05 |

0,08 |

0,1 |

0,12 |

0,15 | ||

|

СВП |

6 |

- |

- |

60 |

50 |

40 |

|

СВП-2 |

4 |

- |

- |

40 |

33 |

26 |

|

СВПЭ-2 |

4 |

- |

- |

40 |

33 |

26 |

|

СВП-4 |

8 |

- |

- |

80 |

66 |

53 |

|

СВПЭ-4 |

8 |

- |

- |

80 |

66 |

53 |

|

СВП-8 |

16 |

- |

- |

160 |

133 |

107 |

|

СВПЭ-8 |

16 |

- |

- |

160 |

133 |

107 |

|

ГПС-200 |

2 |

40 |

25 |

- |

- |

- |

|

ГПС-600 |

6 |

120 |

75 |

- |

- |

- |

|

ГПС-2000 |

20 |

400 |

250 |

- |

- |

- |

Приложение 16

Технические характеристики всасывающих рукавов

|

Внутренний диаметр, мм |

Длина рукава, м |

Рабочее давление, МПа |

Рабочий вакуум, МПа |

Масса 1м рукава, кг | |

|

В |

КЩ | ||||

|

20 |

2,0 |

0,5 |

0,08 |

0,8 |

1,1 |

|

25 |

3,0 |

1,0 |

1,3 | ||

|

32 |

4,0 |

1,2 |

1,5 | ||

|

65 |

6,0 |

2,3 |

2,8 | ||

|

75 |

9,0 |

3,1 |

3,9 | ||

|

125 |

10,0 |

6,3 |

7,3 | ||

|

150 |

2,0-6,0 |

8,0 |

9,0 | ||

|

200 |

2,0-6,0 |

11,5 |

12,5 | ||

Приложение 17

Расход воды на тушение газовых и нефтяных фонтанов

|

Этапы тушения |

Операции |

Требуемый

расход воды, л/с при дебите фонтана

| ||||||||||||

|

Компактный фонтан |

Распылённый фонтан | |||||||||||||

|

0,5 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

0,5 |

1 |

1,5 |

2 | ||

|

1. |

Охлаждение оборудования, металлоконструкций и территории |

40 |

40 |

60 |

60 |

80 |

80 |

100 |

100 |

100 |

140 |

160 |

180 |

200 |

|

Орошение фонтана |

40 |

40 |

60 |

80 |

100 |

120 |

140 |

160 |

180 |

60 |

80 |

100 |

120 | |

|

Итого: |

80 |

80 |

120 |

140 |

180 |

200 |

240 |

260 |

280 |

200 |

240 |

280 |

320 | |

|

2. |

Охлаждение зоны пожара (продолжение этапа 1) |

80 |

80 |

120 |

140 |

180 |

200 |

240 |

260 |

280 |

200 |

240

|

280

|

320 |

|

Тушение фонтана |

Принимается по отдельному приложению в зависимости от способа тушения | |||||||||||||

|

3. |

Охлаждение устья скважины |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

|

Орошение фонтана |

40 |

40 |

60 |

80 |

100 |

120 |

140 |

160 |

180 |

60 |

80 |

100 |

120 | |

|

Итого: |

80 |

80 |

100 |

120 |

140 |

160 |

180 |

200 |

220 |

100 |

120 |

140 |

160 | |

Примечания: 1. При тушении пожара взрывом заряда ВВ требуется дополнительный расход воды 60 л/с на защиту заряда и подающих устройств.

2.

Расход огнетушащих веществ для ликвидации

очагов горения нефти и конденсата вокруг

скважины определяется по формуле

,

л/с, где

,

л/с, где -площадь

горящей нефти или конденсата,

-площадь

горящей нефти или конденсата, ;

; ,

для водного раствора пенообразователя

,

для водного раствора пенообразователя .

.

Приложение 18

Расход воды при тушении пожара водяными струями (фонтан компактный)

|

Диаметр скважины (устья), мм |

Требуемый

расход воды, л/с, при дебите фонтана

| ||||

|

0,5 |

1 |

1,5 |

2 |

3 | |

|

65 |

20 |

30 |

40 |

50 |

60 |

|

100 |

35 |

50 |

60 |

70 |

80 |

|

150 |

60 |

75 |

90 |

100 |

120 |

|

200 |

90 |

110 |

130 |

140 |

160 |

|

250 |

120 |

150 |

180 |

200 |

220 |

|

300 |

140 |

180 |

220 |

250 |

280 |

Приложение 19

Предельный дебит фонтана, который можно тушить одним автомобилем ГВТ

|

Вид фонтана |

Предельный

дебит,

| |

|

АГВТ-100 |

АГВТ-150 | |

|

Компактный вертикальный |

3 |

4,5 |

|

Компактный горизонтальный |

2,5 |

3,5 |

|

Распылённый |

1,5 |

2 |

|

Комбинированный |

1,5 |

2 |

Примечания: 1. Для создания газоводяной струи на АГВТ-100 требуется воды 60 л/с, а на АГВТ-150 – 90 л/с.

2. На орошение и защиту одного АГВТ подаётся 15-20 л/с воды

Приложение 20

Интенсивность подачи воды и пены для охлаждения оборудования, находящегося в зоне горения

|

Огнетушащие средства |

Интенсивность подачи воды и пены (по раствору), л/м2•с | |

|

Сжиженные газы |

Газообразные и жидкие нефтепродукты | |

|

Компактные струи воды их ручных и лафетных стволов |

0,5 |

0,2 |

|

Распылённые струи воды из ручных стволов |

0,3 |

0,1 |

|

Распылённые струи воды из турбинных распылителей и пена низкой кратности |

0,2 |

0,1 |

Примечание: Интенсивность подачи воды и пены для охлаждения соседнего оборудования уменьшается в 2 раза.

Приложение 21

Расход нефтепродукта при струйном истечении

|

Характер истечения нефтепродукта |

Расход нефтепродукта, кг/с, при длине факела пламени, м | ||||||||||

|

2 |

3 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 | |

|

Компактная струя |

- |

- |

0,2 |

0,4 |

1,0 |

1,6 |

3 |

5 |

7,5 |

10 |

20 |

|

Распылённая струя |

0,5 |

1 |

2 |

7,5 |

14 |

20 |

- |

- |

- |

- |

- |

Приложение 22

Интенсивность подачи распылённой воды для локализации горения струйного факела

|

Тип стволов |

Интенсивность подачи распылённой воды, кг/кг, при расстоянии до защищаемого оборудования, (м) | ||||

|

5 |

10 |

15 |

20 |

25 | |

|

Ручные стволы РС-70, РС-50, РСК-50 |

7 |

5 |

3,5 |

3 |

2,5 |

|

Турбинные распылители: НРТ-5, НРТ-10, НРТ-20 |

3,5 |

2,5 |

2 |

1,5 |

1 |

Приложение 23

Напор на головном насосе в зависимости от длины рукавных линий и схем развёртывания при подаче ГПС

|

Длина магистральной линии, м |

Количество и тип генераторов пены средней кратности | ||||||||||||||||||

|

Два ГПС-600 |

Четыре ГПС-600 |

Три ГПС-600х |

Два

ГПС-600х

|

Четыре ГПС-600х |

Один ГПС-2000 |

Один ГПС-2000хх | |||||||||||||

|

Диаметры рукавов магистральных линий, мм | |||||||||||||||||||

|

66 |

77 |

66 |

77 |

77 |

66 |

77 |

66 |

77 |

66 |

77 |

66 |

77 | |||||||

|

Напор на головном насосе, м.вод.ст. | |||||||||||||||||||

|

40 |

63 |

61 |

73 |

67 |

73 |

75 |

73 |

83 |

77 |

67 |

63 |

79 |

75 | ||||||

|

80 |

65 |

63 |

84 |

72 |

83 |

77 |

75 |

93 |

82 |

74 |

66 |

86 |

78 | ||||||

|

120 |

67 |

64 |

|

76 |

93 |

79 |

76 |

|

85 |

81 |

69 |

93 |

81 | ||||||

|

160 |

71 |

65 |

|

80 |

|

83 |

77 |

|

90 |

87 |

72 |

|

84 | ||||||

|

200 |

73 |

66 |

|

85 |

|

85 |

78 |

|

|

|

75 |

|

87 | ||||||

|

240 |

76 |

67 |

|

89 |

|

88 |

79 |

|

|

|

78 |

|

90 | ||||||

|

280 |

78 |

69 |

|

|

|

90 |

81 |

|

|

|

81 |

|

| ||||||

|

320 |

81 |

70 |

|

|

|

|

82 |

|

|

|

84 |

|

| ||||||

|

360 |

84 |

71 |

|

|

|

|

83 |

|

|

|

87 |

|

| ||||||

|

400 |

86 |

72 |

|

|

|

|

84 |

|

|

|

90 |

|

| ||||||

|

440 |

89 |

73 |

|

|

|

|

85 |

|

|

|

|

|

| ||||||

|

480 |

|

75 |

|

|

|

|

87 |

|

|

|

|

|

| ||||||

|

520 |

|

76 |

|

|

|

|

88 |

|

|

|

|

|

| ||||||

|

560 |

|

77 |

|

|

|

|

89 |

|

|

|

|

|

| ||||||

|

600 |

|

78 |

|

|

|

|

90 |

|

|

|

|

|

| ||||||

х - Прокладывается одна магистральная линия.

хх - ГПС подаются на тушение в наземных резервуарах

Напор у ГПС-60 м.вод.ст. (0,6 МПа).

Приложение 24

Расстояние между насосами при перекачке по прорезиненным рукавам по схеме «из насоса в насос»

|

Количество стволов, подаваемых от головного насоса и диаметры насадков |

Схема подачи при перекачке |

Диаметр рукавов, мм |

Напор на насосе, установленном на водоисточнике, м.вод.ст. | ||||||||||

|

50 |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

90 |

95 |

100 | |||

|

Количество рукавов в магистральной линии между насосами, шт | |||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Два ствола РС-50 с

|

По одной рукавной линии |

66 77 |

23 53 |

26 60 |

29 66 |

32 73 |

35 80 |

38 86 |

41 93 |

44 100 |

47 106 |

50 113 |

53 120 |

|

Три ствола РС-50 с

|

По одной рукавной линии |

66 77 |

10 23 |

11 26 |

13 29 |

14 32 |

15 35 |

17 38 |

18 41 |

19 44 |

21 47 |

22 50 |

23 53 |

|

Два ствола РС-50 с

|

По одной рукавной линии |

66 77 |

5 12 |

6 14 |

7 15 |

7 17 |

8 18 |

9 20 |

19 21 |

10 23 |

11 25 |

12 26 |

12 28 |

|

По двум рукавным линиям |

66 77 |

22 50 |

25 56 |

27 62 |

30 68 |

33 75 |

36 81 |

39 87 |

41 93 |

44 100 |

47 106 |

50 112 | |

|

Четыре

ствола РС-50 с

|

По одной рукавной линии |

77 |

5 |

5 |

6 |

6 |

7 |

8 |

8 |

9 |

10 |

10 |

11 |

|

По двум рукавным линиям |

66 77 |

8 20 |

10 22 |

11 25 |

12 27 |

13 30 |

14 32 |

15 35 |

16 37 |

17 41 |

18 42 |

20 45 | |

и ниже, Гж

нагретые

выше

и ниже, Гж

нагретые

выше

более

более

более

более

газа или

газа или нефти

нефти газа или

газа или нефти

нефти газа или

газа или нефти

нефти

и один РС-70 с

и один РС-70 с

и один РС-70 с

и один РС-70 с