ЛекцииГМКН

.pdfиспытании образцов как в лаборатории, так и в натурных условиях. К лабораторным методам исследования кавитационной стойкости материалов относят: магнитострикционный; метод вращающегося диска, на котором крепятся образцы; исследование разрушения образцов, помещенных в поток через трубу Вентури. Лабораторные и натурные исследования показали, что механические свойства, микроструктура и химический состав металлов и сплавов существенно влияют на их способность противостоять кавитационному разрушению.

Для изготовления деталей проточной части средне- и высоконапорных гидротурбин (лопастей и камер осевых рабочих колес, рабочих колес радиально-осевого типа, лопаток направляющего аппарата), в проточной части которых имеется повышенная опасность скоростной эрозии и кавитации, применяют следующие материалы:

• малоуглеродистые стали с покрытием мест, подвергаемых воздействию кавитации, листами нержавеющих сталей или наплавкой электродами; марганцовистые стали типа 20 ГСЛ (С = 0,16 ÷ 0,22%; Мn = 1 ÷ 1,3%; Si = 0,6 ÷ 0,8%) с улучшенными механическими показателями и кавитационностойкими покрытиями;

• |

нержавеющие стали типа 20Х13Н-Л (С = 0,17 ÷ 0,23%; Сг = 12 |

÷ 14%; |

Ni = 0,6 ÷ 1%; Мn = 0,5 ÷ 0,8%; Si = 0,7%); |

•специальные бронзы.

Наибольшее применение в гидротурбостроении получают нержавеющие стали и стали с очень малым содержанием углерода ОХ12НД

(С < 0,1%; Сг = 12 ÷ 13,5%; Ni = 1 ÷ 1,5%; Сu = 1 ÷ 1,3%; Мп = 0,2 ÷ 0,64%;

Si = 0,4%).

Нержавеющие стали типа 20Х13Н-Л обладают высокими механическими свойствами, хорошо противостоят воздействию кавитации, но для их сварки требуется специальная технология. Сталь ОХ12НД,

разработанная |

ЦНИИТмаш, |

лучше |

сваривается и применяется для |

|||

изготовления |

сварных |

рабочих |

колес. |

Широкое |

применение |

|

легированных |

сталей в |

гидротурбостроении |

позволяет |

увеличить |

||

надежность и срок службы гидротурбин.

3. Меры, применяемые для уменьшения кавитации в турбинах при их эксплуатации на ГЭС:

3.1Ограничение режимов эксплуатации в соответствии с

показателями приборов — анализаторов кавитации, фиксирующих степень

11

развития кавитации в проточной части гидротурбины, т. е. назначение таких режимов работы, при которых степень развития кавитации в потоке безопасна не только с точки зрения падения мощности или КПД, но и кавитационного разрушения;

3.2 Впуск воздуха под рабочее колесо из атмосферы или под давлением для уменьшения полостной кавитации и пульсаций давления в проточной части турбины. Вводимый в определенных местах и в нужном количестве воздух уменьшает вибрации агрегата на нерасчетных режимах работы (режимы, на которых должен впускаться воздух, место его впуска, давление и количество воздуха определяются при проведении пульсационных испытаний геометрически подобной модели).

4. Катодная защита лопастей рабочего колеса, которая основана на принципе выделения водорода при пропускании тока определенной силы и направления через лопасти рабочего колеса в потоке, обтекающем лопасти. Пузырьки водорода, появляющиеся на поверхности, оказывают демпфирующее воздействие при разрушении кавитационных пустот. Катодная защита проточной части от кавитационного разрушения может быть успешно использована лишь в тех случаях, когда интенсивность кавитации в потоке небольшая.

Разработанный для защиты металлических поверхностей гидросооружений и корпусов судов от коррозии, он оказался весьма эффективным и в условиях кавитации. Было установлено, что катодная поляризация стальных поверхностей путем наложения отрицательного потенциала, измеренного относительно любого электрода сравнения, U = (0,85 ÷ 1,0) В, предохраняет их от разрушения и значительно повышает сохранность защитных покрытий.

Применение этой защиты к гидротурбинам было впервые осуществлено на Волжской ГЭС им. В. И. Ленина по инициативе М. С. Трифеля и Е. П. Штерна.

Исследования, проведенные на гидросооружениях и гидротурбинах, показали, что интенсивность коррозии в пресной волжской воде зависит от скорости потока и изменяется от 0,1 мм/год (в неподвижной воде) до 4 ÷ 5 мм/год (при быстром течении). При этом наличие полярных систем в гидротурбинах, составленных из разных металлов, которые в данном случае являются электродами коррозионных пар, создает разность потенциалов, форсирующих окислительные процессы.

12

Наибольшая разность потенциалов при этом возникает па контактных поверхностях из разнородных металлов, например, на облицовках нержавеющей сталью, где она достигает 0,3 В. В условиях кавитации эти процессы еще более активизируются. При наличии разнородных лопастей в одном рабочем колесе их кавитационный износ усиливался. Так, на Волжской ГЭС им. В. И. Ленина в тех турбинах, где были установлены все лопасти:

-из стали 18ДГСЛ, их средний износ составлял 0,275 мм/год, а наибольший — 11,5 мм/год;

-на турбинах, где были установлены три лопасти из стали 18ДГСЛ и три — из стали 20Х13Н-Л, средний износ достигал 1,042 мм/год, а наибольший —1,6 мм/год;

-при комбинации: две из 18ДГСЛ и четыре из 20Х13Н-Л он соответственно был равен 1,87 мм/год и 34 мм/год.

Перечисленные и многие другие факты подтверждают, какое большое влияние электрохимическая коррозия оказывает на кавитационный износ.

Схема катодной защиты, применяемой на Волжской ГЭС им ВИ Ленина, показана на рисунке 4.7.

Очень большое влияние на эффективность катодной защиты оказывают

так называемые протекторные покрытия, при применении которых требуемая для создания защитного потенциала плотность тока сильно уменьшается.

Здесь аноды, представляющие стальные пластины, изолированные от металла прокладками, установлены на крышке турбины — на поверхности люков и в горловине отсасывающей трубы. Окраска защищаемых поверхностей лопастей, корпуса рабочего колеса, камеры рабочего колеса и крышки турбины, выполняющих роли катодов, позволяет получить защитный потенциал 1 В. Однако протекторные покрытия систематически разрушаются и выдерживают не более двух лет. Будучи разрушенными на 20 ÷ 25%, покрытия нуждаются в восстановлении. Это является основным недостатком катодной защиты.

13

Рисунок 4.7. Схема катодной защиты поворотно-лопастной гидротурбины Волжской ГЭС.

1 - верхний анод, 2 - нижний анод, 3 - провода питания верхнего анода, 4 - провода питания нижнего анода, 5 - щетки (скользящий контакт) на валу турбины, КС - катодные станции, R1 , R2 и R3 - реостаты.

14

Лекция 13.

Насосы введение. Основные параметры работы насосов

13.1 Определение и классификация насосов

Насосами называются гидравлические машины и аппараты, создающие поток жидкой среды. В них энергия жидкости на входе в РК меньше чем на выходе. Насосы создают разность давлений жидкости непосредственно в самих насосах и трубопроводах и, таким образом, преобразуют энергию двигателя в энергию перемещаемой жидкости.

Насосная станция это - комплексная система для перекачки жидкостей из одного места в другое, включает в себя здание и оборудование: насосные агрегаты (рабочие и резервные) — насосы, трубопроводы и вспомогательные устройства (например, трубопроводную арматуру).

Дадим классификацию насосов, получивших наиболее широкое распространение:

Рисунок 13.1 Классификация насосов

В динамических насосах жидкость перемещается при воздействии сил на незамкнутый объем жидкости, который непрерывно сообщается со входом в насос и выходом из него.

1

СШФ СФУ кафедра ГТС и ГМ

В объемных насосах жидкость перемещается (вытесняется) при периодическом изменении замкнутого объема жидкости, который попеременно сообщается со входом в насос и выходом из него.

В лопастных насосах энергия сообщается жидкости при обтекании лопастей рабочего колеса (колес) насоса.

В насосах трения жидкость перемещается под воздействием сил трения.

В объемных насосах с возвратно-поступательным движением рабочего

органа жидкость получает энергию при |

возвратно– поступательном |

движении рабочего органа. |

|

В роторных насосах энергия сообщается жидкости при вращательном движении рабочего органа.

В соответствии с ГОСТ 17398–72 виды насосов по принципу действия и конструктивному исполнению насчитывают около 130 наименований.

13.2 Основные параметры работы насосов

Производительность (подача) Q (м3/c) определяется объемом жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени.

Напор Н (м) (давление p (Па)) характеризует энергию, которая сообщается насосом единице веса перекачиваемой жидкости. (Напор – это как бы высота, на которую может быть поднят 1кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом).

Мощность (Вт). Различают полезную мощность Nп, мощность на валу насоса Ne, мощность, потребляемую двигателем Nдв, и установочную мощность Nуст. Полезная мощность NП затрачивается на сообщение жидкости энергии и равна произведению массового расхода (ρgQ), на приращение удельной энергии жидкости в насосе (Н).

NП = ρgQH, Вт.

Мощность на валу Ne больше NП из-за потерь энергии в насосе, которые учитываются коэффициентом полезного действия насоса η.

Ne= NП /η.

2

СШФ СФУ кафедра ГТС и ГМ

К.п.д. η характеризует совершенство конструкции и экономичность эксплуатации насоса. Различают объемный к.п.д., который учитывает наличие утечек жидкости через зазоры, сальники и т.п. Гидравлический к.п.д., который учитывает потери напора при движении жидкости через насос. Механический к.п.д., характеризующий потери мощности на механическое трение в насосе.

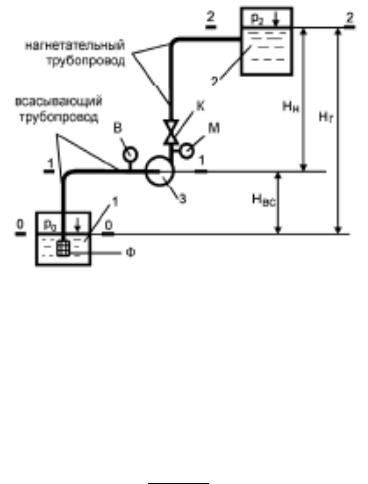

Принципиальная схема насосной установки представлена на рисунке

13.2:

Рисунок 13.2 Принципиальная схема насосной установки 1-приемная емкость; 2-напорная емкость; 3-насос; p0 – давление в приемной

емкости; p2 – давление в напорной емкости

Необходимый (или потребный) напор для обеспечения нужной подачи можно определить, составив уравнения Бернулли для характерных сечений 0–0, 1–1 и 2–2. = г + р − р + н + вс,

где hн и hвс – потери напора на нагнетательном и всасывающем участках.

Высота всасывания насоса Нвс не может быть назначена произвольно. Из уравнения Бернулли для сечений 0–0 и 1–1 определяем:

вс = |

|

− |

вс |

+ |

вс − |

+ вс , |

|

|

2 |

где vвс и v0 – скорости движения жидкости во всасывающем трубопроводе и приемной емкости соответственно.

3

СШФ СФУ кафедра ГТС и ГМ

Таким образом, Hвс увеличивается с возрастанием давления p0 и уменьшается с увеличением давления во всасывающем патрубке pвс, скорости и потерь напора. Кроме того, часть давления p0 расходуется на преодоление силы упругости, образующейся при разрежении паров, т.е. на преодоление давления pt насыщенного пара перекачиваемой жидкости при температуре всасывания. Упругость паров сильно растет с увеличением температуры, что значительно снижает давление во всасывающем патрубке pВС и при 70 ° С поднять воду в насос за счет атмосферного давления невозможно, поэтому воду надо подводить к насосу самотеком или под избыточным давлением. Практически высоту всасывания насоса Hвс выбирают в пределах 5…6 м при скорости движения жидкости во всасывающей трубе около 0,8...1,0 м/с.

Подробней, отдельно рассмотрим виды насосов.

13.3Динамические насосы

Вдинамических насосах жидкость движется под силовым воздействием в камере, имеющей постоянное сообщение с входным и выходным патрубкам. К динамическим, относится очень большая группа лопастных насосов, имеющих широкое применение, а также вихревые, струйные и другие.

13.3.1. Лопастные насосы

Лопастные насосы осуществляют преобразование энергии за счет динамического взаимодействия между потоком жидкости и лопастями рабочего колеса, которое является их рабочим органом. К ним относятся центробежные осевые, диагональные насосы.

13.3.1.1. Центробежные насосы

Основной частью центробежного насоса (рис. 13.3) является рабочее колесо 1, имеющее изогнутые лопатки. Колесо соединено с валом 2 и заключено в кожух (спиральную камеру) 3. При быстром вращении рабочего колеса 1, приводимого во вращение от двигателя, развивается центробежная сила. Под ее влиянием жидкость между лопатками колеса прогоняется к его периферии и, выходя из колеса, поступает в спиральную камеру насоса, а из нее в нагнетательный трубопровод 4.

4

СШФ СФУ кафедра ГТС и ГМ

Рисунок 13.3 Центробежный насос

13.3.1.2. Осевые насосы

Внешне осевой насос похоже на гребной винт корабля (рис. 13.4). На втулке 1 закреплено несколько лопастей. Механизм передачи энергии от рабочего колеса жидкости тот же, что и у центробежного насоса. Отводом насоса служит осевой направляющий аппарат 3 (неподвижный), с помощью которого устраняется закрутка жидкости, и кинетическая ее энергия преобразуется в энергию давления. Осевые насосы применяют при больших подачах и малых напорах (до 20 м). Для расширения диапазона работы осевых насосов применяют поворотные лопасти.

Рисунок 13.4 Осевой насос

5

СШФ СФУ кафедра ГТС и ГМ

13.3.2. Насосы трения

Насосы трения осуществляют преобразование энергии за счет сил трения и инерции. К ним относятся, например, вихревые насосы, струйные, эрлифты (воздухоподъемники).

13.3.2.1. Вихревые насосы

Рабочим органом насоса является (рис. 13.5) рабочее колесо 1 с радиальными или наклонными лопатками 2. Колесо вращается в цилиндрическом корпусе 3 с малыми торцовыми зазорами. Жидкость поступает через всасывающее отверстие 4 в канал, перемещается по нему рабочим колесом и выбрасывается через выходное отверстие 5. Одна и та же частица жидкости, двигаясь по винтовой траектории, на участке от входа до выхода из насоса многократно попадает в межлопастное пространство рабочего колеса, где каждый раз получает дополнительное приращение энергии, а, следовательно, и напора.

Рисунок 13.5 Вихревой насос

6

СШФ СФУ кафедра ГТС и ГМ