- •Редуктор электромеханического привода Пояснительная записка

- •Содержание

- •Редуктор электромеханического привода Техническое задание

- •Выбор кинематической схемы привода.

- •1.2 Выбор электродвигателя

- •1.3 Определение частот вращения и вращающих моментов на валах

- •1.4 Материалы для изготовления привода.

- •1.5 Выбор муфты.

- •Редуктор электромеханического привода

- •2. Проектирование цилиндрической зубчатой передачи

- •2.1 Расчет цилиндрической передачи

- •2.2 Расчет диаметров валов

- •2.7 Расчёт объема масляной ванны

- •2.8 Выбор уплотнителя

- •2.9 Выбор крепежных элементов.

- •Редуктор электромеханического привода

- •3.1 Расчет тихоходного вала.

- •3.2. Расчёт подшипников качения

- •Список используемой литературы:

1.2 Выбор электродвигателя

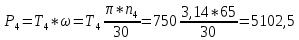

Расчет мощностей.

[2, стр.5]

[2, стр.5]

–мощность валу

муфты соединительной

–мощность валу

муфты соединительной

–заданная

номинальный вращательный момент на

муфте соединительной

–заданная

номинальный вращательный момент на

муфте соединительной

–частота вращения

на муфте соединительной.

–частота вращения

на муфте соединительной.

- мощность на

выходного вала редуктора

- мощность на

выходного вала редуктора

–мощность на

входном валу редуктора

–мощность на

входном валу редуктора

Вт

Вт

– мощность на валу двигателя

– мощность на валу двигателя

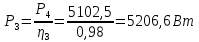

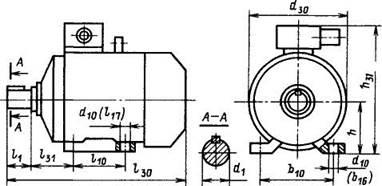

Выбор двигателя табл. 24.9 [2, стр. 459] Мощность выбранного двигателя P=5,5 Вт при синхронной частоте 750 мин-1:

Двигатель «AИР132М8 ТУ 16-525.564-84» (132М8/712)

При мощности

двигателя 5,500 Вт перегрузки не будет

так как,

Вт требуемая мощность на двигателе.

Вт требуемая мощность на двигателе.

Тип исполнения IM 1081

|

L1 |

L10 |

L17 |

L20 |

L30 |

L31 |

L33 |

b1 |

b2 |

b10 |

b16 |

b30 |

h |

h1 |

h2 |

h5 |

h6 |

h10 |

h31 |

d1 |

d2 |

|

80 |

178 |

12 |

5 |

501 |

89 |

584 |

10 |

10 |

216 |

16 |

287 |

132 |

8 |

8 |

41 |

41 |

16 |

316 |

38 |

38 |

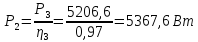

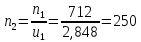

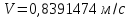

1.3 Определение частот вращения и вращающих моментов на валах

Уточнение передаточных чисел: [2, стр.9]

Вт

Вт

– частота вращения на 1 валу

– частота вращения на 1 валу

– частота вращения на 2 валу

– частота вращения на 2 валу

– передаточное число на редукторе

– передаточное число на редукторе

=712 мин-1

табл. 24.9 [2, стр. 459]

=712 мин-1

табл. 24.9 [2, стр. 459]

мин-1

[2, стр.8]

мин-1

[2, стр.8]

мин-1

[2, стр.8]

мин-1

[2, стр.8]

мин-1

[2, стр.8] так

как частота вращения 4 вала не отличается

на 3.

мин-1

[2, стр.8] так

как частота вращения 4 вала не отличается

на 3.

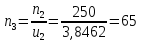

Вращающий момент на муфте соединительной:

Вращающий момент на тихоходном валу редуктора:

Вращающий момент на валу двигателя:

;

;

1.4 Материалы для изготовления привода.

Чугун–для корпуса редуктора, шкивов, крышек подшипников

Конструкционная сталь–для валов, зубчатого колеса ,шестерни, звездочек, ограждений

Сортовой прокат–для рамы.

1.5 Выбор муфты.

Для расчёта момента нагружающего муфту воспользуемся формулой [2, с. 334]

Тк=Тном.*К=765*1,5=1147,5 (Н*м), где Тном=765 (Н*м) – вращающийся момент на тихоходном валу редуктора, К=1,5 – коэффициент режима работы (переменная спокойная). Уточняем коэффициент K для Т=1000 (Н*м) 765*К=1000 (Н*м) K=1,3 входит в диапазон коэффициента режима работы: K=1.2…1.5

Выбираем компенсирующую жёсткую зубчатую муфту со следующими параметрами и размерами (ГОСТ 50895-96):

|

Тmax Н*м |

d |

D |

L |

l |

J*106, кг*м2 |

Масса кг. | |

|

Мм |

| ||||||

|

1000 |

45 |

145 |

174 |

82 |

0,05 |

6,7 | |

Частота вращения муфты n=65 об/мин < [n] = 90 об/мин, где [n] –максимальная частота вращения муфты.

Допускаются смещения валов:

осевое w= 1мм

радиальное Δ=1,5 мм

угловое γ= до 1030’

Министерство науки и образования Российской Федерации

Поволжский Государственный Технологический Университет

Кафедра ТММ

Редуктор электромеханического привода

Эскизный проект

к курсовому проекту по дисциплине

«Основы проектирования»

Р 00.00

Йошкар-Ола

2017г.

2. Проектирование цилиндрической зубчатой передачи

2.1 Расчет цилиндрической передачи

Выбор материалов. Так как изделие индивидуального производства имеет смысл брать сталь с H<350 HB, так как при H>350 окупаемость производства будет лишь при больших масштабах.

При H<350 HB приработка зубчатого колеса и шестерни редуктора будет лучше, в связи с чем, снизится влияние погрешностей изготовления

табл 8.7 [1, стр.170]

|

Детали |

Сталь |

ТО |

S |

HB |

|

|

|

Шестерёнка (1) |

45 |

Н |

60 |

241…285 |

850 |

580 |

|

Колеса (2) |

45 |

У |

100 |

192…240 |

750 |

450 |

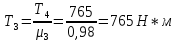

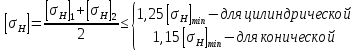

Расчёт допускаемых контактных напряжений при расчёте на усталость.

–допускаемое

напряжение

–допускаемое

напряжение

–коэффициент

безопасности.

–коэффициент

безопасности.

–коэффициент

долговечности.

–коэффициент

долговечности.

По табл. 8.8 [1, стр.176] вычислить предел контактной выносливости, в зависимости от материала и способа термической обработки и средней твёрдости (HBср).

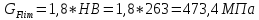

Для шестерни:

Для колеса:

Минимальное значение коэффициента запаса прочности таб.8.8 [2, стр.176]

Для шестерни принимаем: SH 1 = 1.1

Для колеса принимаем: SH 2 = 1.1

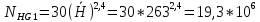

Находим

базовое числа циклов

для шестерни и колеса:

для шестерни и колеса:

-

среднее

значение твёрдости

-

среднее

значение твёрдости

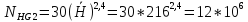

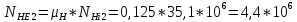

Находим

расчётное число циклов

для шестерни и колеса:

для шестерни и колеса:

c - число зацеплений зуба за один оборот( равно числу колёс, находящихся в зацеплении с рассчитываемым)

n1 - частота вращения шестерни

n2 – частота вращения колеса

t – срок службы привода

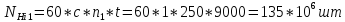

,

,

– эквивалентные числа нагружения для

шестерни и колеса.

– эквивалентные числа нагружения для

шестерни и колеса.

=0,125

Величина

=0,125

Величина приn=const

для типовых режимов нагружения приведены

в таб. 8.9 [2 , стр.181]

приn=const

для типовых режимов нагружения приведены

в таб. 8.9 [2 , стр.181]

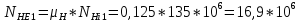

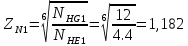

Произведём сравнение

Если

<

< ,

то

,

то

Если

<

< ,

то

,

то

ZN - коэффициент долговечности учитывает

при

>

>

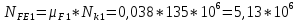

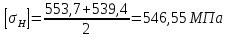

Находим контактные напряжения для шестерни:

Находим контактные напряжения для колеса:

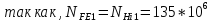

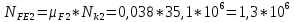

Расчет допускаемых напряжений изгиба при расчете на усталость

–напряжение

изгиба

–напряжение

изгиба

Для

нахождения

находим

находим для шестерни и колеса по формуле

для шестерни и колеса по формуле ,

, - из табл. 8.9 [1, стр.176]

- из табл. 8.9 [1, стр.176]

8.71

[1, стр.182]

8.71

[1, стр.182]

8.71

[1, стр.182]

8.71

[1, стр.182]

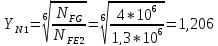

Находим коэффициент долговечности:

≥1,

но ≤ 4 так как H≥350HB

≥1,

но ≤ 4 так как H≥350HB

– рекомендовано принимать для всех

сталей.

– рекомендовано принимать для всех

сталей.

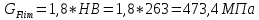

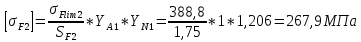

Находим напряжение изгиба для шестерни:

=1,75

[1 стр. 182],

=1,75

[1 стр. 182],

табл.8.8 [1 стр. 176]

табл.8.8 [1 стр. 176] [1

стр. 182] так как передача односторонняя.

[1

стр. 182] так как передача односторонняя.

Находим напряжение изгиба для колеса:

=1,75

[1 стр. 182],

=1,75

[1 стр. 182],

табл.8.8 [1 стр. 176]

табл.8.8 [1 стр. 176] [1

стр. 182] так как передача односторонняя.

[1

стр. 182] так как передача односторонняя.

Выбор коэффициентов

По

таблице 8.4 [1, стр. 143]

коэффициент

влияния ширины колеса. Для

симметричного расположения колёс

относительно опор, при H<350

HB.

коэффициент

влияния ширины колеса. Для

симметричного расположения колёс

относительно опор, при H<350

HB.

На

[1, стр 136] выберем:

определяем по графику.

определяем по графику.

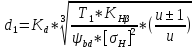

Проектный расчет на прочность по контактным напряжениям

форм.

8.14 [1, стр 142]

форм.

8.14 [1, стр 142]

МПа1/3

так как выбор пал на косозубую передачу,

так как требуется пониженная шумность

по условию задания.

МПа1/3

так как выбор пал на косозубую передачу,

так как требуется пониженная шумность

по условию задания.

Т1=205 Н*м – момент на шестерне

u=3,8462 – передаточное число на редукторе

–знак

+ так как у нас внешнее зацепление

шестерни и колеса

–знак

+ так как у нас внешнее зацепление

шестерни и колеса

-

максимально напряжение цикла

-

максимально напряжение цикла

–допускаемое

напряжение для шестерне

–допускаемое

напряжение для шестерне

–допускаемое

напряжение для колеса

–допускаемое

напряжение для колеса

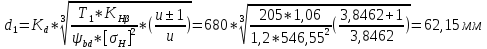

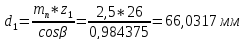

Подставляем полученные значения в формулу для d1:

Выбор числа зубьев

По табл. 8.6 [1 стр.150] для коэффициентов смещения колеса и шестерни x1=0 x2=0 для косозубой передачи:

-

под табл. 8.6 [1 стр.150] так как передаточное

число редуктора u=3,8462,

z1

принимаем равным 26 (z1=26),

чем больше зубьев на шестерне и колесе

тем меньше шумность, но число зубьев на

колесе не должно быть больше 120.

-

под табл. 8.6 [1 стр.150] так как передаточное

число редуктора u=3,8462,

z1

принимаем равным 26 (z1=26),

чем больше зубьев на шестерне и колесе

тем меньше шумность, но число зубьев на

колесе не должно быть больше 120.

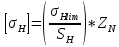

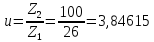

z1=26 z2=z1*u=26*3,8462=100,0012

Уточняем

и берём z2=100,

уточняем передаточное число

Расчет и выбор модуля зацепления

Для

расчета выберем угол

(8

(8 22

22 )

)

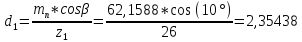

mn=2,35438 по таблице 8.1 [1, стр 122] из первого ряда выбираем mn=2,5 так как в перспективе ожидается перегрузка диаметр уменьшается. (ГОСТ 9563-80)

Расчет межосевого расстояния

форм.

8.13 [1, стр.142]

форм.

8.13 [1, стр.142]

По ряду Ra40 принимаем aw=160 [2, стр.452]

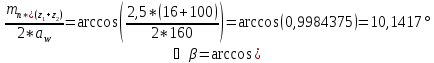

Уточняем угол β

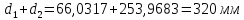

Расчет основных размеров

Проверяем:

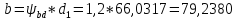

Ширина колеса:

4=79

[2, стр.145] (берём ближайшее целое)

4=79

[2, стр.145] (берём ближайшее целое)

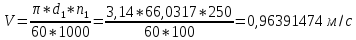

Расчёт окружной скорости зацепления

Выбор степени точности

По

ГОСТ 1643-91 принимаем 7-B

для окружной скорости

.

В редукторе не зависимо от скорости

степень точности ниже 8 не принимают, 7

так как регламентируется пониженная

шумность,B

- нормальный зазор (наиболее универсальная

характеристика.

.

В редукторе не зависимо от скорости

степень точности ниже 8 не принимают, 7

так как регламентируется пониженная

шумность,B

- нормальный зазор (наиболее универсальная

характеристика.

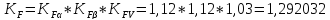

Выбор и расчёт коэффициентов

Коэффициент распределения нагрузки между зубьями:

с=0,06 при H≤350 HB

–степень

неравномерности

–степень

неравномерности

-

степень точности

-

степень точности

В расчетах на прочность по изгибам полагают:

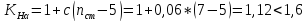

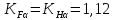

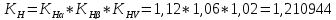

Определяем по табл.8.3 [1, стр.138] коэффициенты KHν и KFν в зависимости от степени точности передачи и твёрдости рабочих поверхностей.

KHν = 1,02

KHν - коэффициент, учитывает внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов зацепления и погрешностями профилей зубьев шестерни и колеса

KFν =1,03

KFν - коэффициент, учитывает внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов зацепления шестерни и колеса

[2,

стр.154]

[2,

стр.154]

–коэффициент

торцового перекрытия

–коэффициент

торцового перекрытия

[2,

стр.156]

[2,

стр.156]

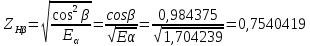

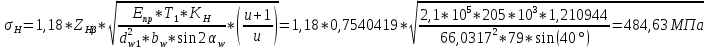

Проверочный расчёт на прочность по контактным напряжениям при сопротивлении усталости

МПа

(

МПа

( средний модуль упругости для стали

средний модуль упругости для стали

[2,

стр.156]

[2,

стр.156]

w – индекс соответствует начальным окружностям в которых без смещения совпадают с делительными

T1-

момент на шестерне

T1-

момент на шестерне

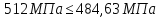

<

<

Недогрузка: 11,33%

Если

расчетное напряжение

меньше допускаемого

меньше допускаемого в пределах 15..20% или

в пределах 15..20% или больше

больше в пределах 5% то данные параметры принимаем

за окончательные [2, стр.24].

в пределах 5% то данные параметры принимаем

за окончательные [2, стр.24].

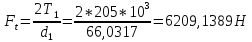

Расчёт окружной силы в зацеплении

[2,

стр.24].

[2,

стр.24].

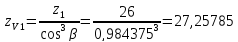

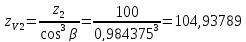

Расчёт чисел зубьев эквивалентных колёс

[2,

стр.152]

[2,

стр.152]

Определение коэффициента формы зуба

По рисунку 8.20 [1, стр.147] определяем.

;

;

;

;

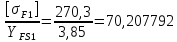

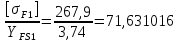

Определение менее прочного зуба

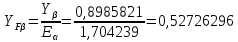

Расчёт коэффициентов

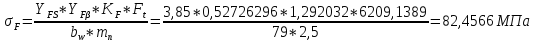

Проверочный расчет на прочность напряжениям изгиба при сопротивлении на усталость

так

как

так

как

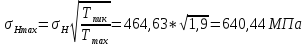

Проверка статической прочности при перегрузках

[1,

стр.183]

[1,

стр.183]

–регламентировано

техническим заданием

–регламентировано

техническим заданием