Оценка деформируемости тела

Количественно деформируемость тела можно характеризовать с помощью:

1) величины допустимой деформации тела до начала образования трещин;

2) количества образовавшихся трещин и их размеров при данной величине произведенной деформации.

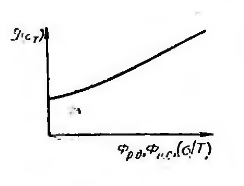

Рисунок 13 - Диаграммы зависимости деформируемости тела от напряженности состояния и неравномерности деформации

Факторы, влияющие на деформируемость

Все элементарные факторы, влияющие на деформируемость тела, можно разделить (условно) на три группы.

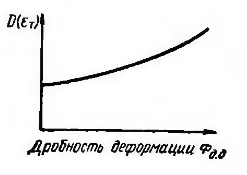

Рисунок 14 - Диаграммы зависимости деформируемости тела от дробности деформации

К первой группе следует отнести факторы, влияющие на величину пластичности самого материала, из которого состоит деформируемое тело, такие как:

температура испытания материала;

скорость испытания;

химический состав;

структурное состояние материала;

чистота границ зерен материала от легкоплавких включений.

Рисунок 15 - Диаграммы зависимости деформируемости тела от скорости деформации

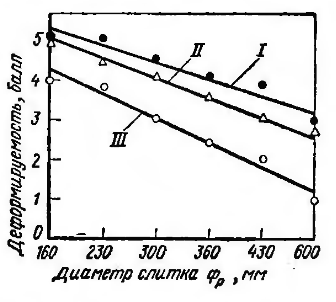

Рисунок 16 - Диаграммы зависимости деформируемости слитка от его размера

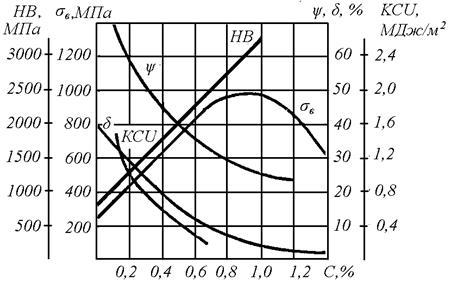

Изменение механических свойств стали в зависимости от содержания углерода (для медленно охлажденных сталей) приведено на рис.24. Как видно, с увеличением содержания углерода, твердость сталей увеличивается, однако уменьшается пластичность. Прочность стали повышается лишь до содержания углерода 0,8…1,0%, а при его дальнейшем увеличении прочность начинает резко снижаться.

Поэтому хотя теоретически стали могут содержать до 2,0% углерода, однако в практике применяются стали, в которых содержание углерода не превышает 1,3%. С увеличением количества углерода увеличивается количество цементита и соответственно уменьшается содержание феррита, что обуславливает увеличение прочности и твердости и уменьшение пластичности сталей. При этом наибольшая прочность наблюдается у сталей с содержанием углерода около 0,8…0,9%. Однако, при более высоком содержании углерода на границах зерен в заэвтектоидных сталях образуется сетка вторичного цементита, что и обуславливает, снижение прочности стали.

Рисунок 17 - Зависимость механических свойств стали от содержания углерода

Ко второй группе следует отнести герметические характеритстики тела, такие как:

размеры тела или его масштабный фактор;

фактор формы деформируемого тела.

К третьей группе относят:

напряженность состояния тела;

неравномерность деформации;

дробность деформации;

скорость деформации.

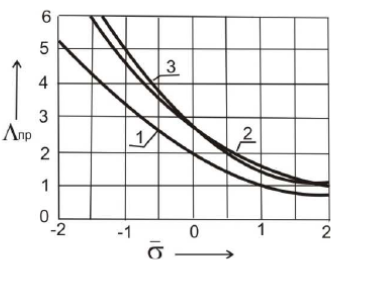

Рисунок 18 – Температурный интервал пластической деформации в зависимости от степени легирования труднодеформируемых сплавов

Как видно, пластичность материала является лишь одним из факторов, определяющих деформируемость тела.

Чем выше пластичность тем, большей величине деформации можно подвергнуть тело до образования трещин, тем выше деформируемость тела.

Так же, с повышением равномерности деформации тела и объемного сжатия возрастает деформируемость.

Дробность деформации на деформируемое тело так же оказывает положительное влияение.

Влияние скорости деформации на деформируемое тело не однозначно. У сталей и сплавов обладающих повышенной скоростью деформации обычно приводит к ухудшению деформируемости слитков и заготовок.

Уменьшение степени деформации и ухудшение деформируемости тела, при увеличении его размеров, хорошо известно на практике. Поэтому существуют предельные размеры слитков.

Критерии деформируемости. Первым шагом в развитии критериев явились критерии Мора, Шлейхера-Надаи, Давиденкова-Фридмана и др. В этих теориях используют представление о некоторых поверхностях напряжений, при достижении которых в материалах нарушается сплошность (наступает разрушение) - это широко используемые критерии сопротивления материалов. В случае небольших пластических деформаций, для хрупких материалов, такие теории дают удовлетворительные результаты. Однако при больших пластических деформациях, когда кривая течения имеет очень пологую форму, предсказание наступления предельного состояния приведёт к существенным погрешностям. В настоящее время эти теории не используются для оценки деформируемости в процессах обработки металлов давлением.

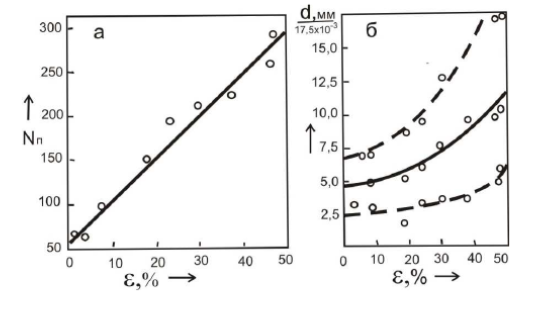

Рисунок 19 – Зависимости порообразования от пластической деформации: а – зависимость среднего числа пор от деформации; б – зависимость размера пор от деформации.

Рассматривая физико-механические аспекты и критерии пластической повреждаемости конструкционных металлов можно заметить, что традиционный, преимущественно макромеханический, подход к исследованию и моделированию процессов пластической деформации металлоизделий с высокими эксплуатационными свойствами не всегда соответствует предъявляемым современным требованиям. Успешное решение этой проблемы требует использования связанного физико-механического подхода с прогнозированием макро и мезоструктурных параметров деформируемых материалов на основе современных положений теории пластичности и механики деформационной повреждаемости материалов.

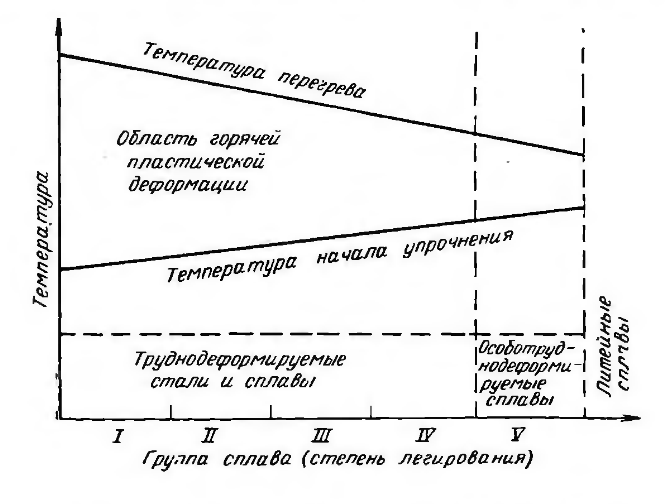

Рисунок 19 – Диаграммы пластичности конструкционных металлов:

1 – сталь 11ЮА; 2 – латунь Л68; 3- сплав АМг2.

Т. Екобори на основе систематизации экспериментальных данных многих авторов показал, что основным механизмом деформационной повреждаемости при больших пластических деформациях является процесс образования, роста и слияния (коалесценции) пор. При больших пластических деформациях поры сливаются, образуя полостные дефекты, размером до 20…30 мкм. Большие поры являются источником полос локализованной деформации. Внутри таких полос образуются новые поры, которые также растут и сливаются. Микротрещины преимущественно локализуются в полосах скольжения, и ориентация их зависит от направления максимального растягивающего напряжения, хотя в процессе интенсивной пластической деформации вторичные микротрещины могут располагаться и в направлении полосы скольжения. Процесс порообразования приводит к пластическому разрыхлению материала, мерой которого является линейный инвариант тензора деформации. При достижении критической величины пластического разрыхления в опасной зоне материала образуется макротрещина, которая развивается со скоростью звука в данной среде, Её образование и быстрое развитие означают макроразрушение материала.

Гипотеза о пластическом разрыхлении как меры деформационной поврежденности материала получила экспериментальное подтверждение в работах О. Г. Рыбакиной и Я. С. Сидорин. Ими было установлено, что пластическое разрыхление при знакопеременном кручении и квазистатическом растяжении практически пропорционально увеличивается с числом циклов и деформацией растяжения образца.