- •1) По происхождению:

- •4) По отношению к теплу:

- •16. Подготовка сырья к лущению. Характеристика фанерного сырья. Способы хранения.

- •17.Пластификация древесины перед лущением – гто

- •18.Процесс лущения. Схемы, характеристики, углы

- •19. Объемный и качественный выход шпона.

- •20. Виды лущильных станков. Порядок технологических операций при лущении

- •36. Строганый шпон — шпон, получаемый строганием ванчеса гост 2977-82

20. Виды лущильных станков. Порядок технологических операций при лущении

Основные технические показатели лущильных станков. К числу главных показателей технической характеристики станков относятся следующие:

Наибольшее расстояние между .центрами шпинделей, определяющее максимальную длину обрабатываемого чурака. Высота центров над станиной, определяющая наибольший возможный радиус чураков, которые могут быть обработаны на данном станке. Число оборотов шпинделей, оказывающее основное влияние на производительность лущильного станка. Скорость ускоренной подачи, характеризующая возможные затраты времени на холостые перемещения суппорта. Скорость осевого перемещения правого шпинделя, характеризующая возможные затраты времени на предварительный зажим чурака.

Диаметр кулачков, определяющий размер отхода (карандаша), остающегося после разлущивания чурака

Мощность главного электродвигателя, определяющего возможности станка в отношении размеров обрабатываемого материала.

Порядок тех.операций при лущении:

-Загрузка чурака в цзу

-Центровка чурака

-зажим чурака большими шпинделями

- Одновременный отвод захватов ЦЗУ с подводом суппорта на ускоренной подаче

-Оцилиндровка чурака на ускоренной подаче без линейки с отводом шпона рванины

- Включение рабочей подачи с одновременным подводом линейки

- Автозамена больших кулачков малыми при достижении размеров чурака 130-120 мм

- Автоостановка суппорта при подходе к кулачкам и его отвод на ускоренной подаче

-Остановка шпинделей, развод кулачков

- Удаление карандаша

21) Прием и раскрой ленты шпона.

• На транспортер петлеукладчик, который служит для создания буферного запаса перед раскроем на форматные листы.

• Прием ленты шпона на длинные многоэтажные (применяется для толстого крупного шпона).

• Прием ленты шпона с навивкой ее в рулоны (применяются при лущении сырья большого диаметра).

Различают:

1) Линии лущения и рубки шпона.

Недостатки:

• Невозможность обработки тонкого крупного шпона (хв. пород);

• Повышенный выход отходов шпона;

• Кусковой шпон отбирается в ручную.

Устранение недостатков: используют специальный прижим, который направляет поток кускового шпона на отдельный конвейер.

2) Линии лущения – сушка-раскрой.

• Лушильный станок

• Приемный конвейер

• Ленточный конвейер

• Сушилки ленточные

• Ножницы

Достоинства:

• Раскрой шпона осуществляется на форматные листы с учетом качества сушки.

22) Рубка и сортировка шпона.

Цель – получение форматных листов шпона и кусковых заготовок шпона для переработки их в форматный шпон.

Оборудование – ножниц различной конструкции.

Схемы механизма рубки шпона.

1. С контроножом – не обеспечивают требуемой точности, малая производительности.

2. С упругим элементом – точность рубки не большая.

3. С нижним ротором – невозможность регулировки ширина листа шпона.

4. С верхним ротором.

5. Со сдвоенным ротором – быстродействие.

Сортировка шпона.

• По породе – должна произведена на стадии гидротермообработки.

• По толщине шпона – в пачку укладывается шпон только одной толщины. Производится на стадии лущения, т.к. толщина шпона определяется зазором между ножом и прижимной линейкой.

• По качеству шпона

• По назначению.

Сортировка по назначению:

• Для фанеры

• Для починки – с целью повышения сортности шпона для фанеры и отдельно использования.

• Для ребросклеивания – с целью получения форматных листов шпона из кускового шпона для фанеры.

• Для отдельного использования – лущенный шпон – самостоятельная товарная продукция.

23) Сушка шпона, способы сушки, оборудование.

Шпоном называют тонкие листы древесины, которые получают из кряжей путем лущения (лущеный шпон) или строгания (строганый шпон).

Строганый шпон используют мебельные предприятия как облицовочный материал, а лущеный шпон идет на производство фанеры и древеснослоистых материалов. Для обеспечения хорошего качества склеивания шпон должен быть предварительно высушен до определенной конечной влажности, величина которой зависит от вида фанеры, применяемых клеевых материалов и колеблется в пределах от 7 до 12%.

Влажность шпона перед сушкой (после строгания или лущения) изменяется оа широких пределах (от 60 до 150—180%) в зависимости от породы и способа доставки сырья. Для равномерного про- сыхания сырой шпон перед сушкой .необходимо сортировать по породам и уровню начальной влажности.

Контроль за влажностью шпона ведут преимущественно весовым способом путем взвешивания и высушивания проб. Для обеспечения достаточной точности контроля пробы (куски шпона) должны иметь начальную массу не менее 8—-10 г.

Сушка шпона по сравнению с сушкой пиломатериалов имеет некоторую специфику, которая определяет особенности конструкции сушильных устройств:

малая толщина листа шпона (от 0,3 до 4 мм) при большой его площади создает благоприятные условия для интенсивного удаления влаги при сушке; шпон можно сушить без ущерба для его качества при больших перепадах влажности по толщине очень жесткими температурными режимами;

продолжительность сушки шпона очень мала и исчисляется минутами;

на протяжении всего процесса сушки необходимо фиксировать плоскую форму листов шпона (во избежание коробления) и одновременно обеспечивать возможность их свободной усушки.

Сушилки для сушки шпона делятся по способу подвода тепла на три группы кондуктивные, конвективно-кондуктивные и конвективные.

К кондуктивным сушилкам относится дыхательный пресс. Листы шпона закладывают между горячими горизонтальными плитами пресса, которые в процессе сушки периодически смыкаются и размыкаются. Тем самым обеспечивается весьма интенсивная передача тепла материалу (в период смыкания плит) и свободная усушка шпона, предупреждающая растрескивание (в период размыкания плит). Дыхательные прессы как агрегаты для сушки компактны, просты в эксплуатации, обеспечивают малую продолжительность процесса. Однако вследствие ряда существенных недостатков (тяжелые условия работы обслуживающего персонала, неудовлетворительное качество сушки) выходят из употребления и используются в ограниченном количестве для сушки тонкого шпона.

Конвективно-кондуктивными сушильными устройствами являются роликовые сушилки, в которых-шпон перемещается в потоке ййгретого сушильного агента парными вращающимися роликами. В этих сушилках тепло передается материалу одновременно кондуктивным способом от нагретых роликов, радиацией от нагревательных элементов (калориферов) и конвекцией от циркулирующего сушильного агента (воздуха или газовоздушной смеси).

В конвективных сушилках тепло передается шпону только конвекцией. Сушилки этой группы для сушки сырого лущеного и строганого шпона в нашей стране практически не применяются.

Основными агрегатами для сушки шпона являются роликовые сушилки.

Оборудование для сушки шпона

Сушильное оборудование для шпона можно классифицировать по следую-

щим признакам:

а) по способу передачи тепла: конвективные, контактные, радиационные и

комбинированные сушилки;

б) по типу циркуляции агента сушки: с продольной, с поперечной циркуля-

цией и с сопловым дутьем;

в) по способу обогрева: воздушные сушилки с обогревом паром или горячей

водой и газовые сушилки с обогревом топочными газами;

г) по месторасположению калориферов: между этажами сушилки или в верх-

ней части сушилки;

д) по типу высушиваемого материала: для сушки листов шпона или для суш-

ки ленты шпона.

е) по числу этажей: от 1 до 8;

ж) по методу работы: периодического или непрерывного действия.

Наиболее распространенными сегодня являются агрегаты комбинированной

сушки, где основной тип теплопереноса - конвекционный с долей контактного

нагрева. Это роликовые сушилки с паровым или газовым обогревом.

24)Нормализация размеров и качества шпона

Значительная часть шпона проходит дополнительную обработку, а именно,

починку форматных листов, ребросклеивание кускового шпона и стягивание

трещин клеевой лентой.

Починка шпона проводится с целью повышения сортности на один разряд за

счет вырубки сучков и постановки заплаток с натягом 0,1-0,2 мм. Починке под-

лежит шпон сортов II, III, IV (В, ВВ, С). Вставки вырубаются из шпоновых по-

лос той же толщины и влажностью 3-5%. Вставки имеют обычно форму эллипса

и размеры от 25х15 до 100х60 мм (всего 4 типоразмера). Из общего числа по-

чинке подвергаются примерно 10 - 30% сухого шпона. Для этой цели исполь-

зуются шпонопочиночные станки марки ПШ или ПШ-2А. Станок работает в следующем цикле: верхняя просечка высекает в шпоне

дефектное место, толкателем дефект проталкивается вниз и удаляется сжатым

воздухом, из ленты шпона нижней просечкой вырубается вставка (заплатка) и

ставится на место дефекта.

Обработка кускового шпона заключается в превращении его в форматный

шпон за счет операций сортировки кусков по качеству, ширине и толщине,

подготовки кромок и ребросклеивания. Пачка кускового шпона обрабатыва-

ется на гильотинных ножницах марок НГ-30, НГ-18 и

подобных с целью формирования строго прямолинейных кромок для после-

дующего ребросклеивания без фугования.

25)Сборка пакетов фанеры

При сборке особое внимание обращают на симметричность листа фанеры и

соблюдение заданной конструкции. Лучшие поверхности крайних листов

должны быть обращены наружу. При использовании хвойной древесины забо-

лонный шпон должен быть снаружи, а ядровый внутри. Если смешиваются раз-

ные породы, то хвойный шпон помещают внутрь пакета.

Сборка пакетов может выполняться на одном рабочем месте или на пульси-

рующем конвейере в зависимости от слойности фанеры.

Для снижения затрат ручного труда используют различные питатели и ук-

ладчики шпона. При сборке на конвейере повышается производительность тру-

да, но растет численность бригады и требуется большая производственная площадь.

Ярославское СПО выпускает линию сборки пакетов шпона модели ЛСП-4. Линия предназначена для сборки пакетов фанеры размером1525 х 1525 мм. Стопы шпона на жестких поддонах подаются вилочным погрузчиком на подъёмные столы. Вакуумподатчик выдает сначала лист нижнего слоя, который транспортируется в механизм сборки, выравнивается относитель-

но продольной оси и боковыми зажимами каретки транспортируется в зону укладки. Затем освобожденный от зажимов каретки лист укладывается на ролики накопителя стопы пакетов. Одновременно механизм подачи выдает внутренний слой шпона до упоров подающих роликов, ролики смыкаются и шпон проходит сначала через механизм калибровки, где удаляется припуск по ширине листа, а затем поступает в клеенаносящий станок. Шпон, намазанный с двух сторон клеем, транспортируется по дисковому конвейеру до его упоров, расположенных

перед зоной укладки. Рычаги каретки защемляют лист, который обратным ходом каретки укладывается на нижний стол пакета. Во втором цикле вакуумподатчик подаёт одновременно верхний наружный лист первого пакета и нижний наружный лист второго пакета. Совмещенные по передним кромкам и выровненные по боковым кромкам оба листа укладываются на внутренний намазанный лист шпона. Обратным ходом каретки укладывается намазанный клеем

средний слой второго пакета. Все последующие пакеты в набираемой стопе

формируются повторяющимся циклом - укладка верхнего, нижнего, внутреннего

слоя. При наборе последнего пакета выдается только верхний наружный слой.

Переход на сборку 5- , 7- слойных и более нечетных слоев возможен после соответствующей настройки электрооборудования и подачи на третий подъёмный

стол стопы шпона для внутренних слоев без клея.

|

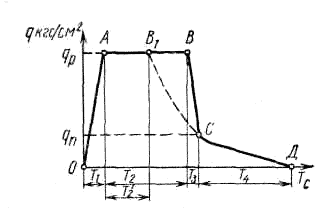

26. Холодная подпрессовка фанерных пакетов Целью холодной подпрессовки пакетов является уплотнение пакетов и придание им транспорт ной прочности за счет слипания соседних листов шпона друг с другом. Уплотнение пакетов позволяет: уменьшить высоту рабочих промежутков многопролетных клеильных прессов для горячего склеивания фанеры и увеличить их число при одной и той же габаритной высоте пресса (такая реконструкция дает значительное увеличение производительности клеильного прес са); увеличить скорость транспортировки пакетов и загрузки их в этажерку и в клеильный пресс; повысить качество гото вой продукции за счет уменьшения брака в результате смеще ния листов шпона в пакете и их повреждения; создавать про межуточный запас пакетов, что способствует бесперебойной работе клеильного пресса независимо от операции сборки. Операцию холодной подпрессовки осуществляют в однопро летном прессе с высотой рабочего промежутка до 1200— 1500 мм, позволяющей загруж ать в него стопу пакетов сразу для нескольких запрессовок в прессе для горячего склеивания. На Верхне-Синячихинском фанерном комбинате успешно эксплуа тируется двухпролетный пресс (на базе П714Б) для холодной подпрессовки большеформатных пакетов с пропускной способ ностью до 50 м3 в смену. На других предприятиях используют старые 15-этажные прессы марки П714Б, у которых нагрева тельные плиты сняты и оставлен один рабочий пролет. Такой пресс при надлежащей организации труда может обеспечить работу двух горячих клеильных прессов с числом этажей 20. 27. Процесс прессования фанеры. Режим прессования, диаграммы, цикл прессования, упрессовка. Основное применение в промышленности получили гидравлические прессы, которые классифицируют по различным признакам: 1. В зависимости от конструкции станины — колонные, рамные, коробчатые. 2. В зависимости от расположения рабочих цилиндров — прессы с нижним и верхним расположением цилиндров. 3. По количеству рабочих промеж утков— одноэтажные (с двумя прессующими плитами) и многоэтажные (с тремя и более плитами). 4. По принципу действия — прессы периодического, периодически-непрерывного и непрерывного действия. В прессах периодического действия в качестве прессующих элементов наиболее часто используют жесткие плоские плиты, а в прессах непрерывного действия — вращающиеся валки (валковые прессы), систему гусениц (гусеничные прессы) или металлическую ленту (ленточные прессы). 5. По назначению — прессы для склеивания обычной фанеры, бакелизированной, профилированной, ребровой, комбинированной (из шпона и древесностружечной массы), стыкованной и др. 6. В зависимости от технологии склеивания — прессы для холодного склеивания (без подогрева) и горячего склеивания (с подогревом прессуемого материала). Наиболее приемлемы для фанерной промышленности многоэтажные прессы периодического действия для горячего склеивания с нижним расположением цилиндров колонной пли рам ной конструкции. Режимы, соответственно, тоже горячий и холодный. Создание контакта между склеиваемыми листами шпона и сохранение его в течение всего времени, необходимого для получения прочного клеевого соединения, обеспечивается внешним давлением. Это давление характеризуется силой, действующей на 1 см2 листа фанеры, и называется удельным давлением (в кгс/см2). Удельное давление устанавливают в зависимости от применяемого клея, способа склеивания, породы древесины и других условий. При склеивании фанеры сухим горячим способом применяют два основных режима изменения удельного давления при прессовании (рис. 72). В первом случае удельное давление сохраняют постоянным (участок АВ диаграммы ОАВСД) в течение времени, необходимого для склеивания (Tf). Во втором случае удельное давление прессования неизменно до достижения контакта клея со шпоном (участок АВ Х диаграммы ОАВ Х СД) в течение времени Т2 и при дальнейшем плавном или ступенчатом снижении давления при отверждении клея (участок ВД). При загрузке пакетов в пресс давление на пакет отсутствует, следовательно, контакта между клеевой прослойкой и наружными слоями пакета практически нет. Во время смыкания плит пресса давление на пакет зависит от их массы и массы пакета, лежащего на данном этаже. При полном смыкании плит пресса давление на пакет возрастает и достигает величины давления, создаваемого насосом или аккумулятором низкого давления. Контакт между клеевой прослойкой и шпоном возникает лишь на выступающих неровностях пакета и только при использовании жидких клеев.

Упрессовка определяется как относительное уменьшение толщины пакета до толщины фанеры (уменьшение толщины фанеры во время склеивания и прессования;пластические деформации древесины под действием высоких температур)) Факторы, оказывающие влияние на упрессовку: давление при склеивании, время склеивания, температура плит пресса, начальная влажность пакета шпона, толщина его, толщина самого шпона.

28.Расчет цикла прессования и производительности оборудования

29.Процессы, протекающие при склеивании в фанерном пакете |

При склеивании фанеры в ней протекают следующий процессы: нагревание клея и склеивание листов шпона между собой, упрессовка пакета, отвреждение клея при снижении давления (следовательно и температуры), выделение свободного формальдегида, появление внутренних напряжений,

30.Окончательная обработка фанерной продукции

Охлаждение фанеры выполняют для снижения температуры и влажности листов, выгруженных из горячего пресса. Особенно это важно при использова- нии белковых клеев (фанера ФБА). Из фанеры ФК (на карбамидных клеях) ин- тенсивно выделяется свободный формальдегид. Для ускорения процесса исполь- 136 зуют веерные или конвейерные охладители. При их длине 6,5 м и скорости по- дачи 1м/мин время охлаждения составляет 6,5 минут.

После остывания фанеры для придания стандартных размеров и товарного вида ее обрезают по кромкам. Фанера должна быть обрезана строго под прямым углом, допускаемые отклонения размеров листа по длине и ширине ± 4 — 5 мм. Рез должен быть чистым, прямолинейным, без бахромы и без сколов. Часть фанеры р а з резают на более мелкие размеры. Фанеру обрезают на круглопильных станках, которые по числу пил делятся на однопильные, двухпильные, трехпильные 257 и четырехпильные. По способу подачи материала различают станки с ручной или механической подачей материала, с пода чей кареткой или гусеничной (конвейерной). Обрезают фанеру пачками или по одному листу. Предпочтительны 2 и 4-пильные станки с механической подачей, так как они более производи тельны. В промышленности используют отечественные станки ЦФ-5, ЦФ-190, ЦФА-160, а такж е импортные фирмы «Рауте» и др.

Ш ЛИФОВАНИЕ Ф А Н Е РЫ — это процесс резания древе сины, в котором участвует большое число элементарных рез цов в виде отдельных абразивных зерен. Целью шлифования является выравнивание поверхности. Шлифуют фанеру, постав ляемую на экспорт, а также рядовую высших сортов. В л а ж ность фанеры перед шлифованием 5— 12%. Для создания глад- 1?Г.2 кой поверхности листа фанеры и калибрования его по толщине применяют шлифовальные станки.

ОТДЕЛКА ФАНЕРЫ. Эта операция направлена на облаго раживание поверхности фанеры для улучшения ее внешнего вида и повышения эксплуатационных свойств, особенно в усло виях переменной влажности и температуры. В настоящее время на большинстве фанерных заводов фанеру не отделывают. Вы полняют эту операцию на предприятиях, потребляющих эту продукцию: в мебельном производстве, строительстве и т. д. Однако отделку целесообразнее проводить непосредственно на фанерных предприятиях, так как это будет способствовать более эффективному и рациональному использованию мощно стей, экономичному расходованию отделочных материалов, уве личению производительности труда. Наиболее распространенные методы отделки фанеры класси фицируют следующим образом: 1. Отделка методом печатания рисунка (текстуры древе сины) непосредственно на листе фанеры с последующим лаки рованием или защитой рисунка термореактивными смолами. 2. Отделка пленками на основе пропитанных бумаг (про зрачными и непрозрачными). Такая отделка может выпол няться двумя способами: облицовыванием поверхности листа фанеры декоративной бумагой, содержащей в отвержденном виде карбамидоформаль- дегидные и полиэфирные пропиточные смолы, с последующей отделкой полиэфирными или полиуретановыми лаками; напрессовыванием на поверхность листа фанеры декоратив ной бумаги, пропитанной меламиноформальдегидной или кар- бамидомеламиноформальдегидной смолой, без последующей отделки. 3. Отделка фанеры поливинилхлоридными пленками с тек стурным рисунком

31. Технология производства шпоновых досок, область применения и свойства.

Шпоновый брус и клееные шпоновые балки из ЛВЛ — высококачественный конструкционный материал из дерева. Слоистая структура шпоновых балок делает их прочными и долговечными. Снижающие прочность дефекты отдельных слоёв шпона, например сучки, распределяются в толще слоёв таким образом, что их влияние на прочность конечного продукта незначительно. Благодаря таким характеристикам, как постоянство качества, стабильность и точность размеров, прямолинейность, клееные шпоновые балки ЛВЛ значительно превосходят другие конструктивные материалы из древесины. Высокие прочностные свойства клееных шпоновых балок ЛВЛ достигаются благодаря сращиванию листов шпона «на ус».

Одно из уникальных преимуществ материала ЛВЛ в строительстве — это возможность широкого выбора размеров шпоновых балок. ЛВЛ преимущественно применяется в строительной индустрии в качестве несущих опор, балок, перекрытий и пр.

Производство шпоновых досок (балок LVL)

Используют обычные лущильные станки фирмы Raute в линии с роторными ножницами с автоматической вырубкой дефектов из ленты шпона. Шпон сушится в роликовых сушилках до влажности не более 5% и сортируется по качеству на лицевой и средний слои. Листы шпона всех слоев пакета соединяются на «ус». Формирование скоса длиной 8-10 толщин шпона производится на специальной усовочной пиле. Затем выполняется сращивание шпона в непрерывную ленту, которая прирубается на листы постоянной длины, соответствующей длине продукции. Возможно автоматическое управление усовочной пилой для максимального использования длины каждого листа шпона.

Склеивание выполняют фенольным клеем, в том числе со специальными добавками для ускорения процесса горячего прессования и улучшения качества подпрессовки. Клей наносится методом распыления или экструзионным способом. На верхний лицевой слой, хранящийся в отдельной стопе, клей не наносится. Затем листы в линии со специальным устройством для точного базирования набираются в пакет требуемой толщины, который сразу же подается на подпрессовку.

Горячее прессование может производиться в однопролетном, двухпролетном или многоэтажном прессе. Ширина балки составляет 1200 мм, длина - до 24 м. В начале прессования процесса создается максимальное давление, которое уменьшается в ходе прессования и после прогрева заготовки. В линии с однопролетным прессом используется подвижный подпрессовочный пресс, который выполняет также загрузку горячего пресса. Если длина заготовки превышает длину пресса, прессование происходит в две стадии.

После прессования заготовка полной ширины сначала остывает, а затем раскраивается по длине и ширине на требуемые размеры. Поперечная распиловка осуществляется автоматически по заданной раскройной карте. Продольная распиловка выполняется на многопильном станке Готовая продукция укладывается в стопы.

32. Облицованная фанера, свойства, технология, особенности производства.

При изготовлении фанеры, облицованной строганым шпоном марок ФОК или ФОФ, необходим специальный участок подготовки строганого шпона для лицевых слоев. На этом участке производится сортировка и разметка шпона вручную, прирубка кусков на гильотинных ножницах, подбор по текстуре и ребросклеивание на станках типа PC или РСП. Склеивание и облицовку фанеры производят одновременно. Режим склеивания - аналогичный для фанеры общего назначения.

Поверхность фанеры создает высокую устойчивость к различным воздействиям внешней среды. Это свойство делает фанеру незаменимой при производстве износостойких поверхностей (изготовление форм многоразовой бетонной опалубки и др.).

Преимущества фанеры: исключительная износостойкость, быстрый монтаж и легкая обработка, влагостойкость и антикоррозийная стойкость, устойчивость к моющим и чистящим средствам, комбинирование с другими материалами, варианты гладкой и тесненной поверхности и возможность выбора цветов и прозрачности поверхности.

33. Фанера авиационная, свойства, технология, особенности производства

Особенности производства

В ходе изготовления авиационной фанеры особое внимание уделяется направлению волокон. Они должны идти перпендикулярно (относительно друг друга). То есть каждая очередная прослойка укладывается структурной решеткой, пересекаясь с последующим шпоном под углом в 90º. Благодаря этой технологии финишные изделия получают максимально возможную прочность, сравнимую с низколегированной сталью.

Согласно ГОСТу 3916.1-96, который служит ориентиром при изготовлении данного материала, один готовый лист должен включать нечетное количество шпоновых слоев. Дело в том, что первый считается серединным, а остальные подклеиваются к нему с двух противоположных сторон — справа и слева.

Технология. Авиационная получалась путём горячего прессования березового шпона толщиной 0,5 (продольные слои) и 0,55 мм (поперечные слои), пропитанного водноспиртовым раствором феноло- или креозоло-формальдегидной смолы марок СБС-1, СКС-1 и СКС-2. Для листовой дельта-древесины толщина шпона 0,35…0,55 мм, в зависимости от толщины изготовляемого листа. После пропитки смолой и сушки шпон собирался в пакеты, причём через каждые 10 листов шпона с продольным направлением волокон один лист укладывали в поперечном направлении. Толщина пакета — в среднем 50 слоёв. Собранные пакеты закладывались между плитами гидравлического пресса и подвергались прессованию при температуре 140…150°С и давлении до 150 кг/см² в течение порядка 3 часов (для плиты толщиной 18…20 мм). При таких температуре и давлении древесина уплотнялась практически вдвое, а смола — подвергалась полному отверждению, что придавало получаемому материалу совершенно иные свойства по сравнению с обычной древесиной. Готовый продукт содержал порядка 80 % древесных волокон, остальное — отверждённая смола и влага, до 4…6 % при приёмке и до 7 % в эксплуатации. В зависимости от физико-механических качеств, авиационная дельта-древесина подразделялась на четыре сорта — А, А1, Б и В.

34. Бакелизированная фанера, свойства, технология, особенности производства.

Свойства бакелизированной фанеры У бакелитовой фанеры имеется множество уникальных свойств, за счет которых и определяется сфера использования. В них входят: Долгое время службы; Устойчивость к резкому перепаду температуры; Повышенный уровень влагостойкости; Высокий уровень прочности.

Особенности производства Фанера бакелизированная (фанера бакелитовая) склеивается синтетическими термореактивными фенолформальдегидными смолами из березового лущеного шпона, соседние слои которого собранны в листе фанеры во взаимно перпендикулярном направлении. Наружные и внутренние слои шпона у такой фанеры пропитываются фенолформальдегидной смолой, бакелитовыми (резольными) лаками для повышения влагостойкости и износостойкости.

В отличие от фанеры марки ФСФ, при производстве бакелизированной (бакелитовой) фанеры в производственном прессе используют более высокое давление (3-5 МПа) на склеиваемый материал и охлаждают спрессованные слои шпона прямо в прессе под давлением. Затем снаружи бакелизированная (бакелитовая) фанера пропитывается спирторастворимыми или водорастворимыми покрытиями.

технология производства данного материала состоит из нескольких этапов:

В зависимости от сорта и марки конечного продукта шпон полностью погружается в смолу или смазывается ей с обеих сторон.

Слои шпона укладываются перпендикулярно по отношению друг к другу и подвергаются прессовке при давлении до 4 мПа.

Находясь под давлением в прессе, фанера охлаждается до нужной температуры, после чего, при необходимости, проходит дополнительную обработку (ламинирование, шлифование и т.д.) и раскраивается по заданным стандартам.

35. Фанера декоративная, свойства, технология, особенности производства

удельное давление

сохраняют постоянным (участок АВ

диаграммы ОАВСД) в течение времени,

необходимого для склеивания (Tf).

Во

втором случае удельное давление

прессования неизменно до достижения

контакта клея со шпоном (участок АВ Х

диаграммы ОАВ Х СД) в течение времени

Т2 и при дальнейшем плавном или

ступенчатом снижении давления при

отверждении клея (участок ВД).

удельное давление

сохраняют постоянным (участок АВ

диаграммы ОАВСД) в течение времени,

необходимого для склеивания (Tf).

Во

втором случае удельное давление

прессования неизменно до достижения

контакта клея со шпоном (участок АВ Х

диаграммы ОАВ Х СД) в течение времени

Т2 и при дальнейшем плавном или

ступенчатом снижении давления при

отверждении клея (участок ВД).

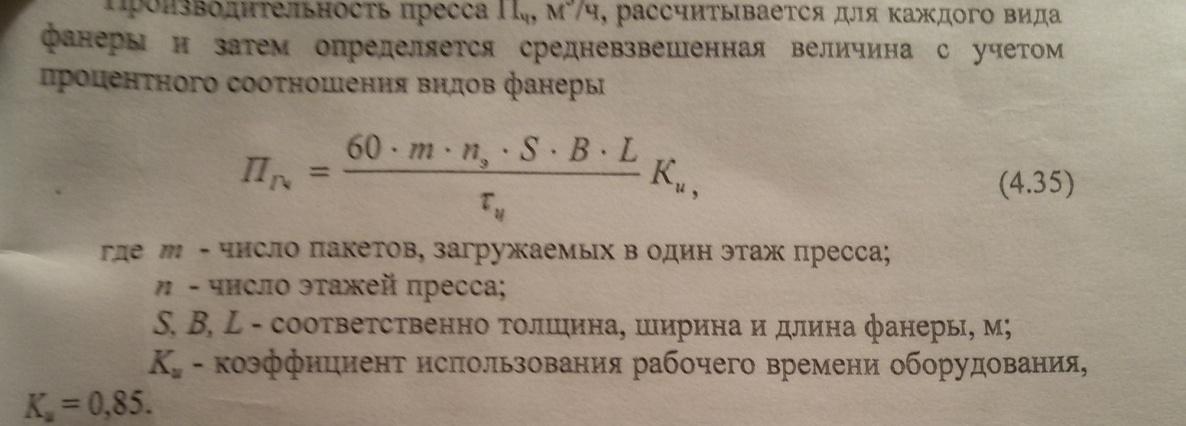

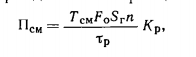

Склеивание

фанеры холодным способом в многоэтажном

прессе непрерывно-периодического

принципа действия, где Псм —

производительность пресса в смену,

м3/смена; Тсм— длительность смены,

мин; F0, S r — площадь листа и толщина

обрезной фанеры; п — число листов

(единичных пакетов), за гружаемых

в один промежуток пресса; п = (3 0 0 ...

400)/Sr (300.. .400 — расстояние между холодными

плитами пресса, мм); Кр — коэффициент

использования рабочего времени смены

(0,95—0,97); тр — ритм работы пресса, мин;

тр = тв/ т , здесь тв — длительность

склеивания (выдержки пакета под давле

нием), мии; для современных клеев тв =

4 0 ...6 0 мин; m — число рабочих промежутков

пресса

Склеивание

фанеры холодным способом в многоэтажном

прессе непрерывно-периодического

принципа действия, где Псм —

производительность пресса в смену,

м3/смена; Тсм— длительность смены,

мин; F0, S r — площадь листа и толщина

обрезной фанеры; п — число листов

(единичных пакетов), за гружаемых

в один промежуток пресса; п = (3 0 0 ...

400)/Sr (300.. .400 — расстояние между холодными

плитами пресса, мм); Кр — коэффициент

использования рабочего времени смены

(0,95—0,97); тр — ритм работы пресса, мин;

тр = тв/ т , здесь тв — длительность

склеивания (выдержки пакета под давле

нием), мии; для современных клеев тв =

4 0 ...6 0 мин; m — число рабочих промежутков

пресса