- •Федеральное государственное бюджетное образовательное учреждение

- •Лист нормоконтролера

- •Введение

- •Теоретико-методические основы управления запасами в производственной системе и цепях поставок на основе экономико-математических методов и моделей

- •Заключение

- •Список использованных источников

- •Приложение а Бухгалтерская отчетность ооо «движение»

Теоретико-методические основы управления запасами в производственной системе и цепях поставок на основе экономико-математических методов и моделей

Понятия виды и экономическая сущность управления запасами в производственных системах

Логистическая система запасов позволяет управлять товарными и материальными ресурсами предприятия. В границах данного процесса происходит исчисление нормы запасов. Оно основывается на данных анализа ритмичности поставок, рисков и сезонных колебаний. Перед этой логистической системой ставится задача по обеспечению бесперебойного производства конечной продукции. Также ею решаются вопросы реализации готового товара.

Запасами признаются активы, используемые как сырьё и материалы в процессе производства продукции, предназначенные для реализации или покупаемые для перепродажи. К этому виду также относится имущество, приобретённое организацией для обеспечения собственных нужд.

Кроме защиты денежных средств от инфляции, увеличение запасов может происходить и по ряду других причин. Во-первых, для сглаживания колебаний в объёмах выпуска. Тогда при увеличении спроса фирма начинает распродавать накопленные ранее запасы товаров, не изменяя при этом объемы выпуска. В противном случае было бы необходимо вносить изменения в интенсивность производственного процесса, изменять графики поставки сырья, увеличивать объемы поставок.

Во-вторых, накопленные товарные запасы позволяют избежать дефицита при увеличении спроса. В-третьих, в условиях инфляции инвестиции в запасы защитят их от обесценивания. Закупка сырья, материалов, комплектующих по более низким ценам в условиях подорожания готовой продукции даст предприятию краткосрочную дополнительную выгоду в виде сверхприбыли от разницы между новыми ценами реализации и старыми затратами на материальные ресурсы. Существенным бонусом это назвать сложно, но частично негативное влияние инфляции будет компенсировано. Это одна из причин, почему можно осуществлять инвестиции в запасы. Общим для всех вышеперечисленных причин является стремление фирмы к экономической стабильности и безопасности.

Товарные запасы – это запасы готовой продукции у производителя, которые создаются с целью обеспечения товарного непрерывного оборота.

Объём запасов варьируется зависимо от баланса предложения и спроса. Товарные запасы могут быть не лишь у самих производителей, но и у организаций, которые реализуют на рынке товары.

Товарные запасы необходимо предусмотреть соответственно с договором поставки, по которому производят своевременные платежи. Запасы делят на два класса по принципу адресата: предметы потребления и товарные запасы средств производства.

Рисунок 1.1 – Взаимосвязь классов процедур цикла управления запасами

Производство, обращение и потребление – эти процессы происходят постоянно. Однако, они не совпадают в пространстве и во времени. Именно для того, что бы обеспечить их непрерывность используются товарные запасы.

Товарные запасы – это часть товообеспечения, которая является совокупностью готовых товаров во время их передвижения из сферы производства к потребителю.

Товарные запасы накапливаются на всех этапах движения товаров, а именно на складах предприятий-изготовителей и во время пути, на оптовых складах и розничных торговых компаниях.

Именно соответствие спроса и предложения достигается благодаря товарным запасам. Товарные запасы в опте и рознице должны служить реальным предложением товаров, обеспечивающим их бесперебойную продажу.

Факторы, необходимые для образования товарных запасов:

сезонные колебания в производстве и потреблении товаров;

несоответствие между производственным и торговым ассортиментом товаров;

особенности территориального положения производства;

фактор транспортировки товаров;

звенность товародвижения;

возможности для хранения товара.

Рисунок 1.1 – Модель формирования запаса в звене цепей поставок

Товарные запасы классифицируются по следующим признакам:

местонахождение (в оптовая либо розничная торговля, в промышленности, в пути);

сроки (на начало и на конец определенного периода);

единицы измерения (абсолютные — в стоимостном и натуральном выражении или относительные — в днях товарооборота);

назначение (производственные, непроизводственные).

В свою очередь в зависимости от назначения товарные запасы делятся на такие:

текущего хранения, для обеспечения повседневных нужд торговли;

сезонного назначения, для обеспечения бесперебойной торговли в периоды сезонных изменений спроса или предложения;

досрочного завоза, для обеспечения бесперебойной торговли в труднодоступных местностях на время периода между сроками ввоза товаров;

целевого назначения, для реализации определенных целевых мероприятий.

Сегодня большое значение приобретает местонахождение товарных запасов. Большинство товарных запасов сосредоточено в розничной торговле, что нельзя относить к положительному фактору.

Товарные запасы должны постепенно перераспределятся между звеньями торговли так, чтобы большая доля принадлежала оптовой торговле.

Основной задачей образования товарных запасов в оптовой торговле состоит в обслуживании потребителей, а в предприятиях розничной торговли они нужны для формирования широкого и устойчивого ассортимента для удовлетворения покупательского спроса.

Размер товарных запасов по большей части определяется объемом и структурой товарооборота торговой компании. Значит, одна из важнейших задач торговых компаний заключается в поддержании оптимальной пропорции между величиной товарооборота и непосредственно размером товарных запасов. Для этого необходима четко отработанная система управления товарными запасами. Что в свою очередь означает установление и поддержание такой их величины и структуры, которая отвечала бы поставленным перед торговой компанией целям. Управление запасами предполагает:

их нормирование. Разработка и установление их требуемых размеров для определенного вида товарных запасов;

их оперативный учет и контроль. Ведется на основании действующих форм учета и отчетности, в которые вносят остатки товаров на начало периода, данные о поступлении, и продаже;

их регулирование. Поддержание их на определенном уровне.

При недостаточном размере товарных запасов появляются трудности с обеспечением товарооборота предприятия, а также с устойчивостью ассортимента.

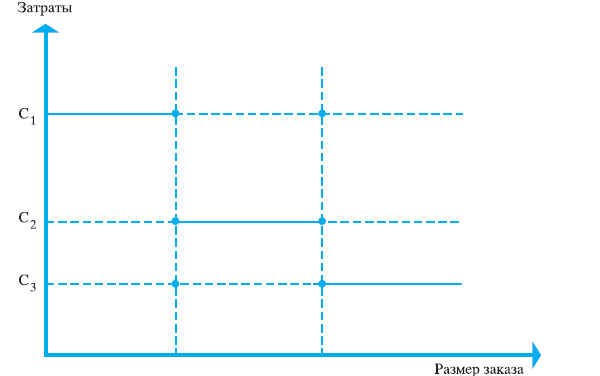

Рисунок 1.1 – Затраты, связанные с запасами в цепях поставок

Излишние запасы вызывают убытки, рост потребности в кредитах и увеличение расходов на выплату процентов по ним, а также увеличение расходов по хранению запасов. В общем, это ухудшает финансовое положение торговых предприятий.

Большие товарные запасы несу для предприятия много издержек и проблем таких как, например:

проблемы в маркетинге – недостаток рыночного исследования и незнание требований потребителей прикрывается большими количествами запасов. Или, наоборот, из-за большого количества застоявшихся товаров, игнорируются потребности рынка, и настаивается на продажи запасов. Они, со своей стороны, продаются все меньше и меньше (рынку ведь уже не нужны), приток денег срезается, бизнес в угрозе. Это, конечно, не касается больших игроков;

проблемы с поставщиками – большие товарные запасы замедляют эффективное налаживание каналов поставок. Если простым языком, когда у вас огромное количество товаров в запасе, то опоздание на неделю очередной поставки не покажется проблемой (и вы, соответственно, ничего не предпримите) – т. е. «привыкание» к неэффективной работе с поставщиками.

Поэтому, очень важно постоянно следить за своими запасами, анализировать и следить за рынком. Тем самим вы создадите более благоприятные условия поднять эффективность в своем бизнесе двумя способами: уменьшением затрат и увеличением бизнес потенциала, и заблаговременным решением возникающих проблем.

В вопросе прогнозирования запасов важную роль играет план реализации продукции. Взаимосвязь проста: если продажи превышают запланированный объем, то возможно образование дефицита, если продажи меньше предполагаемого уровня – возникает угроза потерь финансов в связи с необходимостью содержать невостребованную продукцию и ухудшением ее состояния, а также из-за наличия законсервированных средств.

В случае, если речь идет о возникшем дефиците запасов либо необходимости в ресурсах для операционного процесса, все управление запасами будет заключаться в актуальных доставках требуемой продукции или сырья.

Также важную роль при этом играет точность прогнозирования относительно реализации товаров. Например, если мы испытываем потребность в 30 тоннах строительного бетона для организации операционного процесса и при этом нам известен поставщик, который располагает свои склады поблизости и может обеспечить нас этим сырьем даже в превышающем требуемый размере, то все наши действия будут сведены к решению транспортного вопроса для доставки ресурсов, а также их получению и размещению.

Однако точность прогнозирования не является постоянной величиной. Всегда существует вероятность реализации рисков, связанных с образованием дефицита или излишков запасов, которые могут быть минимизированы посредством применения наиболее подходящих способов управления запасами. В этом вопросе важно разграничивать процесс управление запасами от других логистических процессов, потому как главной задачей создания запасов является защита предприятия от сбоев в работе по причине нехватки необходимых ресурсов. Именно поэтому высшее руководство организации должно выработать конкретную политику управления запасами. Нижестоящие администраторы и рядовые сотрудники не имеют таких полномочий и достаточной компетенции.

Управление товарными, производственными, логистическими, складскими и иными запасами разных видов базируется на схожих правилах и способах, которые будут работать всегда, но наибольшей результативности в каждом отдельном случае позволят добиться разные методы. Чтобы было понятнее, стоит рассмотреть следующий пример: пилой можно разделать хлеб или мясо, а ножом напилить доски (пусть даже это будет очень трудоемкий и долгий процесс), однако, чтобы выполнить эти задачи более эффективно, используемый инструментарий стоит поменять местами.

Модели оценки эффективности управления запасами в производственной системе и цепях поставок

Товарные запасы подвергаются анализу, планированию и учитываются в абсолютных и относительных показателях. Абсолютные показатели выражаются, как правило, в денежных и натуральных единицах. Их применяют при выполнении бухгалтерских операций. Однако с их помощью не представляется возможным определить меру соответствия величины товарного запаса потребностям развития товарооборота.

Относительные показатели, позволяют сопоставить величину товарного запаса с товарооборотом торговых организаций или предприятий. Одним из относительных показателей, является величина товарных запасов, выраженная в днях товарооборота. Он характеризует фактор обеспеченности товарными запасами к определенной дате и показывает, на какое число дней торговли, при определенном товарообороте, будет достаточно данного запаса.

Еще одним относительным показателем есть товарооборачиваемость. До этапа продажи каждый товар относится к категории товарного запаса. С точки зрения экономики такая форма существования товара есть статичной, хотя физически он может находиться в движении. Поэтому товарный запас является изменяющейся величиной, ведь он все время вовлечен в товарооборот, продается и в итоге перестает быть запасом. Так как товарные запасы регулярно возобновляются, они являются постоянно существующей величиной, размер которой меняется из-за определенных хозяйственных условий.

Товарооборачиваемость дает возможность оценить и измерить количественно время и скорость их обращения. Время товарного обращения определяется как период, в продолжении товар перемещается от производителя к потребителю.

Расчеты средней величины товарных запасов определяются двумя причинами:

для приведения к сопоставимому виду данных о товарообороте, учитывающимся за конкретный период, и товарных запасах, учитываемым на конкретную дату;

в пределах каждой совокупности товаров существуют разновидности с разным временем обращения, и возможными случайными колебаниями размера запасов и объема товарооборота, которые нужно сгладить.

Показатели величины товарных запасов и товарооборачиваемости взаимосвязанными и находятся в зависимости от таких факторов:

внутренняя и внешняя среда торгового предприятия;

объем производства и качество товаров промышленных или сельскохозяйственных предприятий;

сезонность производства;

объем импорта;

широта и обновляемость ассортимента;

звенность товародвижения;

колебание спроса;

насыщенность рынка товара;

распределение запасов между оптовыми и розничными торговыми звеньями;

физико-химического свойства товара, определяющего срок их хранения и частоту поставок;

размер цен и соотношение спроса и предложения на определенные товары;

объем и структура товарооборота данного предприятия.

Скорость товарооборачиваемости различных товаров разница. Доля товаров с низкой скоростью оборота выше в товарных запасах и наоборот. Несмотря на не высокую скорость продажи некоторых товаров, торговые предприятия не спешат убирать их с поставок. Причины тому таковы:

отсутствие возможности изменить товарное назначение;

сужение ассортимента и, соответственно, круга покупателей;

невозможность поддержание отпускной цены на уровне конкурентов.

Для этого необходима возможность, при необходимости, знать и анализировать величину товарных запасов.

Анализ товарных запасов и оборачиваемости товаров. Фактические и плановые товарные запасы находят свое отражение в абсолютных суммах и в относительных величинах, например в днях запаса.

Анализируя фактическое наличие запасов товара необходимо сопоставление с нормативом запасов абсолютных сумм, и дней запаса. таким образом можно определить сверхнормативные товарные запасы, а также установить причины отклонений фактических запасов товаров от установленных нормативов.

Сверхнормативные запасы товаров могут образовываться по следующим причинам:

невыполнение планов товарооборота;

доставка товаров в торговое предприятие в количествах, которые выше спроса на них;

при нарушении срока поставки товаров;

несоответствие комплектности поставляемых товаров;

нарушение нормальных условий хранения товаров.

Анализируя относительные показатели, то есть остатки в днях запаса, необходимо учитывать следующие нюансы:

изменение объема товарооборота;

изменение абсолютной величины товарных запасов.

Затем нужно выяснить меру влияния определенных факторов на величину показателя среднегодового запаса товаров, а именно:

изменение объема товарооборота;

изменение структуры товарооборота. Когда в общей сумме товарооборота растет доля товаров, характеризующихся медленной товарооборачиваемостью, тогда запасы товаров растут, и наоборот, если растет доля товаров с более быстрой товарооборачиваемостью товарные запасы – снижаются.

оборачиваемость товаров. Этот показатель может охарактеризовать среднее время, по прошествии которого капитал, направленный на формирование товарных запасов, возвращается назад, принеся собой доход от продажи товаров.

Рисунок 1.1 – Уровень цены на закупку единицы товара при наличии оптовых скидок

При проведении анализа следует выяснить, по каким причинам было вызвано замедление товарооборачиваемости. Ими могут быть:

накопление сверхплановых товарных запасов;

снижение суммы товарооборота.

Для начала принято рассматривать товарооборачиваемость всех товаров в целом. Далее — по определенным видам товаров.

Поставки товаров по отдельно взятым поставщикам, или по выбранным видам товара, количеству и срокам их поступления можно анализировать за любой временной промежуток.

Рисунок 1.1 – Зависимость затрат на закупку от размера партии при наличии оптовых скидок

(1)

где Срз — затраты на пополнение запаса, руб.;

S — объем потребности в запасе, ед.;

Q — размер заказа, ед.;

А — затраты на выполнение одного заказа, руб.

(2)

где А — затраты на выполнение одного заказа, руб.;

Оор — совокупные годовые затраты на содержание отдела, выполняющего

заказы на восполнение запаса, руб.;

NQ — число выданных за год заказов по всем позициям запаса.

Cс = ZI ,

(3)

где Сс — затраты на содержание запаса, руб.;

Z — средний уровень запаса, ед.;

I — затраты на содержание единицы запаса, руб.

Этот баланс достигается выбором оптимального объема партий заказанных товаров, или определением экономического (оптимального) размера заказа — EOQ (economic order quantity), который вычисляется по формуле:

EOQ = 2AD/vr

(4)

где,

А — затраты на производство;

D — средний уровень спроса;

v — удельные затраты на производство;

r — затраты на хранение.

Если воспользоваться общепринятым подходом к расчету среднего уровня запаса, то при восполнении его партиями по Q единиц он равен половине этой величин.

Рисунок 1.1 – Зависимость среднего уровня запаса от размера заказа

Qi = МЖЗ — ZTi + ОП — Zti,

(5)

где Qi — размер i-го заказа, ед.;

МЖЗ — максимальный желательный размер запаса, ед.;

ZTi — уровень текущего запаса при выдаче -го заказа, ед.;

Zti — объем запаса в пути, не полученного к i-му моменту выдачи

заказа, ед.;

ОП — ожидаемое потребление за время выполнения заказа, ед.

Рисунок 1.1 – Потребность в запасе как случайная величина

где F — число заказов для обслуживания годовой потребности;

S — общая потребность в запасе на год, ед.;

Q — размер заказа на пополнение запаса, ед.

Тогда годовой уровень дефицита запаса составит

Pу = PF,

(6)

где Ру — годовой уровень дефицита, вычисляемый по, ед.;

Р — объем дефицита запаса в период выполнения заказа, рассчитываемый

по (7.25), ед.;

F — число заказов для обслуживания годовой потребности

Q = + zσ − Z – Z

(7)

где Qi — размер i-го заказа, ед.;

ОП Т — ожидаемое потребление в течение защитного интервала времени,

ед.;

ssT — стандартное отклонение спроса в течение защитного интервала

времени, ед.;

ZTi — уровень текущего запаса при выдаче i-го заказа, ед.;

Zti — объем запаса в пути, не полученный к i-му моменту выдачи

заказа, ед.

Если товарооборачиваемость выражается в днях товарооборота, тогда она указывает на период, во время которого товарные запасы находятся в сфере обращения, или оборачивается средний товарный запас.

Между временем и скоростью товарного обращения существует зависимость обратно пропорционального характера. При уменьшении времени и увеличении скорости товарного обращения возможно осуществлять больший объем товарооборота при меньших размерах товарных запасов, а это способствует уменьшению товарных расходов, то есть уменьшению расходов на хранение товаров и оплате процентов за использование кредитов.

В сравнении с ABC, XYZ-анализ подразумевает деление всего имеющегося в наличии ассортимента на условные группы, главное различие которых – предсказуемость спроса. В то время как ABC-анализ определяет самый продаваемый товар, XYZ-анализ может показать равномерность спроса на всю продукцию.

Чтобы провести полноценный и точный XYZ-анализ, нужно составить подробный перечень товаров, находящихся на реализации, а так же собрать информацию об объёмах продаж. Полученные данные нужно занести в таблицу Microsoft Office Excel и найти коэффициент вариации для каждой позиции при помощи стандартных инструментов программы (формулы для вычисления см. ниже). Затем список сортируется по степени роста коэффициентов и разделяется на три группы – X, Y, Z.

Коэффициент вариации колеблется между 0 и 1. В состав группы X входят те товары, спрос на которые находится между 0 и 0,1.

Группа Y – для товаров с коэффициентом 0,1-0,25.

Все остальные товары (с коэффициентом выше 0,25) относятся к группе Z.

Итак, в категории X находится продукция с наименьшими показателями коэффициента вариации (КВ). Иными словами, спрос на такие товары практически не изменяется с течением времени. Объём их продаж спрогнозировать очень просто. Исходя из текущих показателей продаж, можно быть смело уверенным, что в следующем месяцы объёмы (а соответственно и доход) будет тем же.

Категорию Y занимают товары с так называемым «сезонным» спросом. Их востребованность регулярно изменяется, но не существенно и с течением времени всё возвращается. Спрос на эту группу товаров можно спрогнозировать примерно (опираясь на внешние факторы).

Наконец, в категории Z собраны товары с самым непредсказуемым спросом, который практически невозможно предугадать. Если в текущем месяцы вы реализовали n единиц такого товара, то в следующем можете продать как в двое больше, так и вообще ни одной. С такой продукцией весьма сложно иметь дело и, во избежание убытков, лучше проредить её ассортимент.

Управление запасами в производственной системе и цепях поставок

В ряде случаев создавать большие запасы материальных средств будет нецелесообразно для предприятия. Во-первых, в зависимости от типа сырья оно может портиться или подвергаться естественной убыли. Также нужно соотносить затраты на его содержание с выгодой от запасания впрок. Во-вторых, замораживание денег в запасах при проблемах с реализацией приведёт к возникновению неплатежей по текущим обязательствам. В результате может возникнуть потребность в привлечении кредитов для погашения текущих расходов, в том числе на выплату заработной платы работникам, социальных отчислений, для расчёта за тепло- и энергоресурсы и т. п. Следствием этого будет рост затрат в виде процента по кредиту и снижение финансовой независимости, ухудшение показателей ликвидности.

В идеале величина оборотных средств, основную долю которых и составляют запасы, должна быть сбалансирована с размером краткосрочных обязательств.

Рисунок 1.1 – Функции управления запасами

Расчетный метод анализа и учета величины товарных запасов. Проводится анализ величины товарных запасов, товарооборачиваемость и их изменение. Другими словами полный пересчет каждого товара. Данные подвергаются оцениванию в натуральном выражении в действующих ценах и сводятся по категориям товара в общую сумму. Этот метод позволяет определить, какие именно товары пользуются большей популярностью, и впоследствии делать обоснованные заказы, оптимизировать вложения средств в товарные запасы, принимать мудрые решения по оптимизации ассортимента. Этот метод имеет трудоемкую характеристику и мешает предприятию работать в полном объеме.

Сверка материально ответственными лицами фактического наличия товара с данными товарного учета. Подсчету подвергаются товарные места, это количество ящиков, рулонов или мешков. Далее делается пересчет, то есть определяется количество товаров, которое в итоге оценивается по актуальным ценам. Этот метод не имеет показателя высокой точности.

Балансовый метод анализа и учета величины товарных запасов. Основывается на использовании балансовой формулы. Он характеризуется меньшими затратами труда и обеспечивает быстрое проведение оперативного учета и анализа товарных запасов с учетом взаимосвязи с остальными показателями.

Используя данный метод невозможно исключить из расчета разные не учтенные потери, что может привести к определенным искажениям величины товарных запасов.

Что бы управлять товарными запасами, определять их оптимальную величину принято использовать:

технико-экономический расчет с использованием определенных формул;

систему с установленной постоянной величиной заказа;

систему с постоянной периодичностью повторения заказа.

Технико-экономический расчет задействуется и в розничной, и в оптовой торговле. Одним из его способов является последовательное определение оптимальной величины товарных запасов на каждом этапе товародвижения с дальнейшим суммированием полученных на каждом этапе результатов.

Остальные способы обычно применяются в розничной торговле, по причине того, что требуют постоянных проверок наличия товара.

Задача упомянутых способов состоит в следующем: для доведения величины товарных запасов до необходимого уровня нужно делать заказы одинакового количества товаров через любые промежутки времени, по мере необходимости, или делать заказы необходимого количества товаров через равные временные промежутки.

На практике, в торговле величину необходимых товарных запасов принято определять при помощи следующих способов:

отношением данного товарного запаса на конкретную дату к объему реализации на указанную дату за предшествующий период;

числом недель торговли, на которое будет достаточным определенного товарного запаса. Как исходные данные берется запланированная товарооборачиваемость;

учет реализации по как можно более дробным товарным группам.

Рисунок 1.1 – матрица ABC–XYZ

Для решения проблем, связанных с запасами предназначены модели управления запасами. Модели должны отвечать на два основных вопроса: сколько заказывать продукции и когда. Есть множество разнообразных моделей, каждая из которых подходит к определенному случаю, рассмотрим четыре наиболее общих модели:

– Модель с фиксированным размером заказа

– Модель с фиксированным интервалом времени между заказами

– Модель с установленной периодичностью пополнения запасов до установленного уровня

– Модель «Минимум — Максимум»

ABC-анализ – это универсальный в своём роде инструмент, используемый отделами продаж, финансов и закупок на предприятии. Он позволяет анализировать данные по продажам и дебиторскую задолженность, выявить целевую аудиторию, а также сформировать ассортимент наиболее востребованных товаров, торговых марок и фирм-производителей.

По своей сути, ABC-анализ является методикой, которая основывается на принципе, созданном итальянским математиком Парето и которая предоставляет возможность классифицировать абсолютно любые ресурсы предприятия по степени их важности для него. Согласно принципу Парето, всего 20% всего ассортимента товаров, представленных магазином, приносят 80% общего дохода. Следовательно, большую часть прибыли дают 20% клиентов, а 20% всех ресурсов предприятия формируют 80% качественного спроса. Таким образом, контроль над этими самыми 20% позволяет предпринимателю контролировать 80% рынка. Остаётся только грамотно определить эти самые 20%, для достижения желаемого результата. Именно для этого и предназначен ABC-анализ.

К примеру, они расширяют количество и ассортимент товаров и услуг, приносящих не менее 80% оборота, параллельно снимая с производства те позиции, что приносят меньше 5% дохода. Исходя из показаний анализа, проводимого продукт-менеджерами, составляется список самых актуальных товаров (услуг), которые заранее заказываются. Параллельно происходит процедура избавления от неликвидной продукции.

Иными словами, ABC-анализ – это простейшее и доступное любому аналитику ранжирование ассортимента товаров и складских запасов, категорий покупателей и поставщиков на базе данных статистики. Все объекты, подвергаемые анализу, группируются по степени воздействия на итоговые результаты торговых процессов.

ABC-анализ не требует установки каких-либо вспомогательных программ: достаточно воспользоваться офисным приложением (Excel). Сама процедура также не представляет особой сложности и позволяет за считанные минуты выявить ликвидные и убыточные пункты из списка. Исходя из этого, специалисты рекомендуют проводить ABC-анализ не реже одного раза в месяц и использовать данные как минимум за последние 6 месяцев. Это позволит вам в режиме реального времени наблюдать за тенденциями продаж, отслеживать рост спроса на товары и прочее.

Если же пренебрегать ABC-анализом и проводить его реже рекомендуемых сроков (например, ежеквартально), то предприятие рискует упустить перемены в трендах и не сможете оперативно закупить товар, который пользуется повышенным спросом в грядущем сезоне или же произведёте закупку в недостаточном объёме.

При проведении ABC-анализ, весь товарный потенциал предприятия (или база клиентов), подразделяется на три или пять категорий. Упрощённая (классическая) модель анализа подразумевает распределение продукции на категории:

«A». Самые ценные товары производства. Как правило, они составляют порядка 20% всего ассортимента, но обеспечивают 80% продаж.

«B». Товары среднего звена. Они занимают примерно 30% ассортимента, приносят менее 15% дохода.

«C». Товары наименьшей ликвидности. Занимают оставшиеся 50% всего ассортимента и приносят меньше 5% прибыли.

Модифицированная версия ABC-анализа вводит в классификацию ещё две категории:

«D» (т.е. dead) — «мёртвый груз». Совершенно неликвидные товары, приносящие не более 1-2% от общей прибыли. Они могут быть выведены из ассортимента без проблем.

«N» (new). Новинки, занявшие место в ассортименте сравнительно недавно. Трудно оценивать их ликвидность, пока они ещё не вызвали достаточный интерес у покупателей.

В сравнении с ABC, XYZ-анализ подразумевает деление всего имеющегося в наличии ассортимента на условные группы, главное различие которых – предсказуемость спроса. В то время как ABC-анализ определяет самый продаваемый товар, XYZ-анализ может показать равномерность спроса на всю продукцию.

Чтобы провести полноценный и точный XYZ-анализ, нужно составить подробный перечень товаров, находящихся на реализации, а так же собрать информацию об объёмах продаж. Полученные данные нужно занести в таблицу Microsoft Office Excel и найти коэффициент вариации для каждой позиции при помощи стандартных инструментов программы (формулы для вычисления см. ниже). Затем список сортируется по степени роста коэффициентов и разделяется на три группы – X, Y, Z.

Коэффициент вариации колеблется между 0 и 1. В состав группы X входят те товары, спрос на которые находится между 0 и 0,1. Группа Y – для товаров с коэффициентом 0,1-0,25. Все остальные товары (с коэффициентом выше 0,25) относятся к группе Z.

Итак, в категории X находится продукция с наименьшими показателями коэффициента вариации (КВ). Иными словами, спрос на такие товары практически не изменяется с течением времени. Объём их продаж спрогнозировать очень просто. Исходя из текущих показателей продаж, можно быть смело уверенным, что в следующем месяцы объёмы (а соответственно и доход) будет тем же.

Категорию Y занимают товары с так называемым «сезонным» спросом. Их востребованность регулярно изменяется, но не существенно и с течением времени всё возвращается. Спрос на эту группу товаров можно спрогнозировать примерно (опираясь на внешние факторы).

Наконец, в категории Z собраны товары с самым непредсказуемым спросом, который практически невозможно предугадать. Если в текущем месяцы вы реализовали n единиц такого товара, то в следующем можете продать как в двое больше, так и вообще ни одной. С такой продукцией весьма сложно иметь дело и, во избежание убытков, лучше проредить её ассортимент.

XYZ-анализ включает в себя несколько обязательных этапов, несоблюдение которых приведёт к неточным результатам и искажённой картине ожидаемой прибыли. Итак:

1. Выбрать объект. Пусть это будут продукты питания, например.

2. Установить параметр – кол-во реализованных за месяц единиц продукции.

3. Определить период. Больше всего для анализа подходят данные за год. Чем больше период, тем точнее будут результаты анализа.

4. Вычисление коэффициента вариации для каждой позиции из списка. КВ – это величина, наглядно показывающая различия между месячными продажами определённой продукции и среднестатистическими показателями продаж за взятый период времени.

После вычисления КВ для каждого анализируемого товара, вам нужно будет только отсортировать их по мере роста коэффициента и разделить на категории, как это описывалось выше.

ХАРАКТЕРИСТИКА ЛОГИСТИЧЕСКОЙ СИСТЕМЫ ООО «ДВИЖЕНИЕ»

Инновационные технологии в системе управления запасами производственного предприятия

Специалисты логистики называют неопределенность «матерью всех запасов», имея в виду то, что предприятия, в условиях отсутствия надежной информации, формируют запасы для демпфирования последствий непредусмотренных событий. Отсюда вытекает вывод о том, что в случае снижения неопределенности появляется возможность соответствующего снижения запасов. Таким образом, формируется представление о «замене запасов информацией».

Именно благодаря развитию информационных технологий и особенно устройств информационного обмена данными (Electronic Data Interchange – EDI), метода штрихового кодирования, а также использованию электронных систем сбора данных в местах продаж и лазерных сканеров появилась система управления спросом и пополнением ресурсов под названием «запасы, которые управляются продавцом» (vendor managed inventory, VMI).

Традиционно клиенты направляют заказы своим поставщикам. Хотя логика таких действий кажется вполне очевидной, подобный подход страдает врожденными недостатками. Во-первых, поставщик не получает предварительного сообщения о возникающей потребности и поэтому вынужден делать прогнозы и, следовательно, создавать ненужные резервные запасы. Во-вторых, поставщик нередко сталкивается с проблемой непредусмотренного краткосрочного спроса на товары, что приводит к частым изменениям графиков производства и сбыта и, таким образом, порождает дополнительные расходы. В результате ухудшается обслуживание покупателей, потому что в подобных ситуациях неминуемо повышается уровень дефицита этих товаров.

Однако теперь появляется альтернативный способ управления запасами, основанный на сотрудничестве между покупателем и продавцом – организации-продавцу поручается ведение контроля над запасами, хотя фактически содержать запасы продолжает организация-продавец.

Таким образом осуществляется совместное управление запасами. В этой новой модели покупатель больше не размещает свои заказы самостоятельно, а просто направляет необходимую информацию продавцу. Эта информация содержит данные о фактическом использовании или продаже товаров, величине текущих запасов и подробности о дополнительных видах маркетинговой деятельности, например стимулировании сбыта.

На основе полученных данных поставщик принимает решение о пополнении запасов своего клиента. При этом он получает не заказ, а лишь указание покупателя относительно желаемых для него верхних и нижних границах размера запасов. Так, в сферу ответственности поставщика входит поддержка запасов клиента в необходимых пределах.

При использовании подобного подхода выгода для покупателя состоит в том, что он может существенно сократить свои запасы с меньшим риском возникновения дефицита. Кроме того, в подобных случаях клиент нередко не платит за имеющиеся у него запасы до момента их использования или продажи, что создает значительные финансовые выгоды. Привлекательность такого метода для поставщика состоит в том, что благодаря непосредственному доступу к информации о реальном спросе, обычно переданной по системе электронного обмена данными (EDI), он может более осмысленно планировать производство и распределение своей продукции, улучшая таким способом использование производственных мощностей, эффективнее организовывать транспортировки, обеспечивать более стабильное обслуживание покупателей и в то же время оптимизировать величину запасов.

К недостаткам такой системы относят повышение зависимости организации-покупателя от поставщика, менее ярко выраженную ответственность за запасы, потребность в более совершенной информационной системе и меньшую гибкость. Такой подход представляет собой классический пример замены запасов информацией.

Оборачиваемость запасов и оптимизация затрат на поддержание стабильного пополнения ассортимента являются ключевыми моментами, без которых едва ли торговый бизнес может рассчитывать на серьезную прибыльность. И в контексте современного бизнеса нельзя говорить об эффективности без пересмотра отношений между ритейлером и поставщиком. VMI предлагает новый сценарий партнерства, в основе которого лежит доверие.

VMI (Vendor-managed inventory) – технология совместного управления запасами, при котором один из контрагентов цепи (Клиент) предоставляет информацию о своих товарно-материальных запасах для планирования заказов и графика поставок, а также контроля уровня остатков на складах этого контрагента силами предыдущего участника в цепи (Поставщика). Осуществление взаимодействия по обмену информацией между участниками процесса, позволяет Клиенту полностью передать управление запасами поставщика в своей логистической системе самому Поставщику, который будет осуществлять своевременный контроль остатков и планировать объемы поставок Клиенту без его непосредственного участия в данном процессе.

В свою очередь, CMI (Co-managed Inventory) похожа на предыдущий термин не только буквами, но и по смыслу имеет с ней немало общего. Здесь также происходит активное взаимодействие между поставщиком и ритейлером, однако контроль объемов поставки и окончательное утверждение остается на стороне Клиента. Таким образом, Клиент имеет возможность корректировки объемов поставки, поскольку именно он обладает более цельной информацией о текущем потреблении продукции.

Таким образом, технологии VMI и CMI можно назвать инструментами для организации совместного процесса управления запасами в рамках нескольких контрагентов-участников цепи поставок.

Клиент (например, ритейлер) замечает, что на складе заканчивается какой-либо товар, например, яблочный сок конкретного производителя. Он связывается по телефону или письменно с поставщиком и сообщает о том, что необходимо пополнить запасы товара. Начинается обсуждение того, в какой день, в какое время и в каком объеме необходима поставка изделий. Более того, данное решение необходимо принимать не только по недостающему SKU, но и по всем остальным, которые приближаются к отметке страхового запаса, а также учесть будущее потребление и учесть контрактные условия поставщика (например, поставки не менее одного 20-тонника). На решение всех этих вопросов уходит достаточно много времени и ресурсов как Клиента, так и его Поставщика, а так как количество активных SKU в ассортиментной матрице ритейлера может исчисляться десятками тысяч, то работа по пополнению запасов Клиента ведется постоянно с использованием значительных человеческих ресурсов.

Клиент заключает с выбранным Поставщиком(-ми) соглашение, о передаче процесса планирования запасов его(их) продукции на складах Клиента в полномочия Поставщика(-ов). Создается команда, которая разрабатывает правила и условия пополнения для партнеров взаимодействия по VMI. Затем, Клиент предоставляет информацию о текущих остатках, истории продаж и других перемещениях своего материального потока (промо, брак, товары в пути и т.д.) в пользование Поставщика. В свою очередь, Поставщик самостоятельно отслеживает, какие позиции нуждаются в пополнении, и строит или использует имеющийся прогноз потребления своих SKU у Клиента. Таким образом, он получает возможность планирования поставок Клиенту в необходимом объеме, составе и с необходимой периодичностью. Благодаря этому, Поставщик может выстраивать свой план производства или закупки у своих поставщиков с более высокой точностью. В итоге, партнеры получают возможность к совместной оптимизации системы управления запасами на своем участке цепи поставок.

Удобство такого подхода особо ощутимо в Food-ритейле, где ежедневно происходит множество промо-акций, а значит, вопрос оперативного пополнения складских запасов имеет стратегически важное значение.

Только представьте себе, что в магазинах сети проходит акция с продажей того же самого яблочного сока, а склад по данному наименованию имеет крайне скудные остатки. И кто-то (пресловутый человеческий фактор) просто забыл уведомить об этом поставщика. Итог – акция под угрозой, поставщик в убытке, продажи падают, всё пропало.

Такой форс-мажор совершенно исключен в ситуации, когда в партнеры работают в рамках концепций VMI/CMI , и поставщик постоянно отслеживает наполнение складских площадей и магазинных полок своей продукцией. Более того, зная о предстоящей акции, он имеет возможность избегать авралов, нагружая транспорт с небольшим запасом. И таким образом обеспечивать оптимальное наличие товара в каждый день года.

SAP повышает эффективность системы управления цепочками поставок

Полная интеграция процессов с системой SAP;

Отсутствие необходимости в двойном хранении данных;

Повышенная безопасность данных /процессов;

Более упрощенная ИТ-инфраструктура;

Уменьшение затрат на логистику;

Полная интеграция учета запасов и осуществления поставок;

Простое добавление новых зон склада при помощи изменения конфигурации;

Непрерывный мониторинг процессов и запасов;

Универсальное отслеживание;

Оптимальное использование складских ресурсов.

Другой инновацией является SAP EWM (Extended Warehouse Management). SAP EWM - это специально разработанное для складской логистики программное решение. Оно является частью пакета SAP Supply Chain Management Suite. Эффективная система стандартного программного обеспечения имеет модульную структуру, благодаря чему ее можно независимо использовать для процессов и функций управления складом и администрирования склада. Это делает возможным инновационное, масштабируемое решение для Вашей логистики.

Другие преимущества данной инновацией в управлении запасами:

Очень гибкая организация многих процессов на складе как стандарт благодаря соответствующему системному подходу;

Усовершенствование интралогистических процессов и функционала в стандартных циклах выпуска новых версий

Поддержка в рамках отдельного плана выпуска новых версий;

Две возможности внедрения: автономно на SAP SCM или как плагин к SAP ERP.

Конкретный набор функциональных возможностей и устанавливаемых модулей зависит от специфики бизнеса клиента. Решения SAP в данном сегменте могут быть адаптированы как для специализированных транспортно-логистических компаний, так и для управления перевозками компании для собственных нужд.

В зависимости от модели бизнеса компании, в рамках установки и наладки программного обеспечения для клиента могут внедряться такие функции как: составление планов поставок для снабжения сырьем и планов доставки готовой продукции, учет стоимости ресурсов для формирования цепочек доставок, расчет оптимальных маршрутов перевозки, расчет себестоимости перевозок, прием заказов и пр.

Для транспортно-логистических компаний предлагаются отраслевые специализированные компоненты для управления собственной инфраструктурой перевозок, включая управление контейнерами и вагонами, мониторинг местонахождения грузов и транспортных средств с различных мобильных устройств, учет технического состояния транспортного парка, учет и планирование закупок и ремонтов, учет рабочего времени водителей, сбор данных о состоянии исполнения заказа на любой стадии доставки груза, выявление и контроль сбоев, критических точек и т.д. Многие их этих решений могут использоваться и другими компаниями в целях повышения эффективности доставки грузов для собственной хозяйственной деятельности.

Управление транспортной логистикой является важным, но не единственным сегментом решений САП для эффективной организации цепочек взаимодействия с поставщиками и покупателями. Управление логистикой с помощью решений SAP осуществляется посредством набора специализированных приложений для реализации таких процессов как:

анализ, планирование и организация управления запасами;

рационализация схем доставки различных грузов;

управление транспортом;

мониторинг перевозок;

оптимизация финансовых взаимоотношений с поставщиками и покупателями.

Конечными целями внедрения отраслевых специализированных решений SAP в сфере транспорта и логистики является снижение издержек, рациональное использование финансовых и других ресурсов предприятия, улучшение качества обслуживания клиентов и соответственно – повышение эффективности бизнеса в целом.

Системы класса WMS (Warehouse management system, система управления складом) помогают организовать эффективную работу склада. С помощью WMS-систем осуществляется управление складскими операциями в онлайн-режиме.

Независимо от профиля деятельности компании, объемов складских площадей, типа хранящегося на них товара и уровня подготовки персонала, автоматизация управления складскими операциями с использованием WMS-cистемы управления складом поможет повысить эффективность работы склада.

Рисунок 2.1 – Пример использования WMS-систем для управления остатками запасов на складе

Функционал системы «1С:WMS Логистика. Управление складом» позволяет оптимизировать процессы и решить основные проблемы, актуальные для складских комплексов:

оптимизация использования складских площадей при размещении и хранении товара;

сокращение затрат на складское хранение;

сокращение времени и количества ошибок на обработку складских операций;

повышение точности и оперативности учета товара;

исключение потерь, связанных с критичностью сроков реализации товаров;

уменьшение затрат на заработную плату складских работников.

Программный продукт «1С:WMS Логистика. Управление складом» предназначен для управления процессами складской грузообработки в режиме реального времени, а именно:

получения актуальной информации об остатках товара на складе в «онлайн» режиме;

оптимизации товарных потоков на складе;

управления и оптимизации приемки, размещения, перемещения, отбора, отгрузки и прочих складских операций;

контроля работы складского персонала.

Управление складскими процессами в режиме реального времени достигается с помощью беспроводных технологий и внедрения соответствующей складской технологической цепочки. Поэтому «1С:WMS Логистика. Управление складом» преимущественно нацелена на использование данных технологий. Основные функции по созданию и обработке складских задач выполняются пользователями с радиотерминалами сбора данных: кладовщиками, сборщиками, комплектовщиками. В функции диспетчера склада входит контроль над исполнением задач и решение нестандартных ситуаций.

Возможными направлениями отгрузки могут быть отгрузка покупателю (клиенту), перемещение на другие склады компании, возврат поставщику, отгрузка товара (сырья и материалов) в производство. На основании информации о планируемых отгрузках возможно проведение регламентных мероприятий по подготовке к более быстрой комплектации данного заказа (например, подпитка ячеек активной зоны). На основании заказа на отгрузку отгрузки производятся все дальнейшие операции по данному заказу. «Заказы на отгрузку» могут быть объединены в рейсы по маршрутам доставки. Данные о рейсах маршрута объезда транспортных средств содержаться в документе «Рейс». Рейс может быть создан на основании данных, полученных из системы корпоративного учета, системы управления доставкой, или Диспетчером склада в «1С:WMS Логистика. Управление складом». На основании «Заказа на отгрузку» выполняется подбор товара из ячеек хранения. Поиск ячеек, в которых расположен товар по заказу, выполняется системой автоматически. Правила запуска автоматического планирования отбора настраиваются с помощью механизма событий. Для сокращения времени на сборку заказов и количества подходов складских сотрудников при выполнении отбора «Заказы на отгрузку» могут объединяться в волну. Волна – группировка заказов для совместного отбора в разные контейнеры, соответствующие заказам. Объединение заказов в волны целесообразно выполнять при штучной отгрузке, когда несколько заказов должны быть подготовлены к одному времени отгрузки, и штучный товар по нескольким заказам отбирается в контейнеры-грузы. Штучный товар может собираться по нескольким «Заказам на отгрузку» в один контейнер, который будет разобран позаказно в отдельно выделенной зоне с помощью задачи на сортировку. В данном случае «Заказы на отгрузку» могут быть объединены в группу отбора. Для отбора штучного товара по нескольким заказам могут быть заранее подготовлены грузы-контейнеры под каждый заказ. Подобный отбор является кластерным.

Анализ цепи поставок ООО «ДВИЖЕНИЕ»

Компания ООО «ДВИЖЕНИЕ» выпускает широкий спектр высокотехнологичных фанерных и деревянных ящиков, паллет, поддонов и специализированных подставок различных размеров, грузоподъемностью от 100 до 1500 кг.

Фанерная и деревянная тара ООО «ДВИЖЕНИЕ» это оптимальный способ упаковки практически любых видов товаров, оборудования или приборов. Деревянные ящики обладают хорошей устойчивостью против негативного воздействия окружающей среды, а также ударов и толчков. Фанерные и деревянные ящики надежно защищают перевозимый в них груз практически от любых повреждений.

Производственная компания ООО «ДВИЖЕНИЕ» является крупнейшим производителем промышленной деревянной и фанерной тары в Татарстане. Постоянно расширяет свой ассортимент, ориентируясь на потребности клиентов, а также на развитие современных российских и европейских технологий. Жестко контролирует качество выпускаемой продукции, совершенствуя технологию и применяя инновационные подходы при организации производственного процесса.

Таблица 2.1 Основные показатели деятельности ООО «ДВИЖЕНИЕ»(тыс. руб.)

|

Показатели |

2013 нач./ кон. |

2014 нач./ кон. |

2015 нач./ кон. |

2016 нач./ кон. |

|

Выручка |

0 2527 |

57906 56152 |

56152 52374 |

52374 48477 |

|

Себестоимость продаж |

0 2451 |

55429 52260 |

52260 47687 |

47687 43473 |

|

Валовая прибыль (убыток) |

0 376 |

2477 4892 |

3892 4687 |

4687 5004 |

|

Коммерческие расходы |

0 0 |

912 1391 |

1391 1078 |

1078 33 |

|

Управленческие расходы |

0 104 |

1087 1736 |

1736 2180 |

2180 3282 |

|

Прибыль (убыток) от продаж |

0 -28 |

478 765 |

765 1429 |

1429 1689 |

Поддоны (или как их ещё называют «паллеты») – это, во-первых, транспортная многооборотная тара, то есть самостоятельная транспортная единица, предназначенная для перевозки, комплектации, складирования и хранения продукции, во-вторых, одна из разновидностей непосредственно складского оборудования.

Поддоны используются для перевозки тяжелых, либо крупногабаритных грузов. С их помощью довольно легко перемещать товар по территории склада и осуществлять погрузочно-разгрузочные работы.

При изготовлении деревянных паллетов берётся любая древесина, которая предварительно обрабатывается специальными средствами. Далее проводится термическая и технологическая обработка для того, чтобы уничтожить вредные микроорганизмы. Конструкция таких поддонов не занимает много времени и отличается от других своей дешевизной.

Рисунок 2.2 – ВыручкаООО «ДВИЖЕНИЕ» (тыс. руб.)

Паллеты из дерева подразделяются по прочности в зависимости от используемых пород деревьев, что очень важно при транспортировке большегрузных товаров. Готовые изделия, прошедшие специальную обработку, по нормам конвенции IPPC маркируются, тем самым подтверждая их санобработку.

Рисунок 2.3 – Валовая прибыль ООО «ДВИЖЕНИЕ» (тыс. руб.)

Основные стандарты паллет производимые ООО «ДВИЖЕНИЕ»

1. Сертифицированный европаллет (EUR-паллет)

Размер. 800×1200×145мм;

Маркировка. Фирменное клеймо «EUR» в овале, выжженное на правых несущих ножках поддона. На остальных ножках наносится маркировка, с указанием производителя (FS, PKP, DB и т. п.), а также информация о серии и годе выпуска;

Конструкция. Верхняя часть европоддона состоит из пяти досок: широких (145 мм.) и узких (100 мм.). Доски чередуются в следующем порядке: широкая, узкая, широкая, узкая, широкая. Нижнаяя часть паллета состоит из трёх досок (узкая, широкая, узкая) со снятыми фасками. На углах европаллета обязательно наличие фасок.

Паллетные борта ООО «ДВИЖЕНИЕ» применяются в качестве вспомогательных конструкций, обеспечивающих перемещение и хранение различных грузов на поддонах стандартных и не стандартных размеров. Преимущества покупки таких изделий сводятся не только к доступной цене, но к тому, что они дают возможность сэкономить средства на устройстве стеллажных систем (актуально для небольших складов и организаций оптово-розничной торговли) и позволяют наращивать/сокращать высоту хранения без особых усилий.

Рисунок 2.4 – Капитализация ООО «ДВИЖЕНИЕ» (тыс. руб.)

Борта удобно хранить, их можно сложить когда в них нет необходимости. Они занимают мало места, собрать из них конструкцию необходимой высоты может быстро один человек.

Компания ООО «ДВИЖЕНИЕ» занимается изготовлением паллетных бортов стандартных размеров 1200х800х200мм и 1200х1000х200мм, а так же может изготовить любые нестандартные размеры, по Вашему заказу. Компания ООО «ДВИЖЕНИЕ» осуществляет продажу бортов по разумной стоимости, они могут использоваться как с деревянными, так и с пластиковыми паллетами.

Компания ООО «ДВИЖЕНИЕ» начала производство деревянной тары в 1994 году и на сегодняшний день является лидером по производству фанерных ящиков в Республике Татарстан.

С предприятием ООО «ДВИЖЕНИЕ» сотрудничает ряд крупных производств и торгующие организации России. Постоянные клиенты ООО «ДВИЖЕНИЕ»: ОАО «КАМАЗ», ООО «ЦФ КАМА», ОАО «РИАТ», ЗАО «КАММИНЗ-КАМА», ООО «НПО РОСТАР».

Рисунок 2.5 – Рентабельность ООО «ДВИЖЕНИЕ» (тыс. руб.)

ООО «ДВИЖЕНИЕ» – успешная, высокопрофессиональная и динамично развивающаяся компания, ориентированная на производство деревянной и фанерной тары, а также реализацию готовой продукции и запчастей к автомобилям КАМАЗ со склада в Набережных Челнах и Казани.

Компания ООО «ДВИЖЕНИЕ» началаа свою деятельность по производству деревянной тары в 1994 году и на сегодняшний день является лидером по производству фанерных ящиков в Республике Татарстан.

Компания ООО «ДВИЖЕНИЕ» выпускает широкий спектр высокотехнологичных фанерных и деревянных ящиков, поддонов и специализированых подставок различных размеров, грузоподъемностью от 100 до 1500 кг. Вся продукция проходит предварительный контроль качества и соответствует заявленным Евростандартам.

С предприятием ООО «ДВИЖЕНИЕ» сотрудничают ряд крупных производств и торгующие организации г. Набережные Челны, а также других городов России. Наши постоянные клиенты: ОАО «КАМАЗ», ООО «ЦФ КАМА», ОАО «РИАТ», ЗАО «КАММИНЗ-КАМА», ООО «НПО РОСТАР»

Рисунок 2.6 – Цепь поставок ООО «ДВИЖЕНИЕ»

Фирма ООО «ДВИЖЕНИЕ» располагает в Казани производственным комплексом, в состав которого входят:

1. Склады товарных запасов, деталей, пиломатериалов;

2. Модули, для производственной деятельности;

4. Офис и административно-бытовой корпус;

5. Охраняемая автостоянка для автомобилей для наших партнеров и клиентов.

ООО «ДВИЖЕНИЕ» предлагает более 30 видов фанерных и деревянных ящиков грузоподъемностью от 200 до 1200 кг. У потребителей повышенным спросом пользуется складная фанерная тара. Она отличается высокой прочностью, простотой сборки и транспортировки в сложенном виде.

Производство поддонов по спецификации заказчика – одно из направлений деятельности сообщества паллетных компаний ООО «ДВИЖЕНИЕ». ООО «ДВИЖЕНИЕ» делает поддоны и тару индивидуальной или типовой конструкции.

Рисунок 2.7 – Бизнес модель ООО «ДВИЖЕНИЕ»

Изготовление от нескольких поддонов до десятков тысяч в максимально короткий срок. Общая производственная мощность сообщества ООО «ДВИЖЕНИЕ» – около 300 000 поддонов ежемесячно.

ООО «ДВИЖЕНИЕ» - это стабильные и своевременные поставки поддонов в разные регионы России. Предприятие обслуживает более 50 регионов страны. При необходимости ООО «ДВИЖЕНИЕ» выполняет фитосанитарную обработку поддонов в соответствии с международным стандартом ISPM 15.

Анализ и диагностика показателей KPI системы управления запасами ООО «ДВИЖЕНИЕ»

ООО «ДВИЖЕНИЕ» на сегодняшний день является крупнейшим сообществом паллетных компаний в России, работающих по единым стандартам качества продукции и сервиса. Наши производственные мощности и многолетний опыт позволяют успешно и быстро решать даже самые нестандартные и масштабные задачи по производству деревянных поддонов.

Таблица 2.2 Движение материальных потоков логистической системы ООО «ДВИЖЕНИЕ» (тыс. руб.)

|

Показатели |

2013 нач./ кон. |

2014 нач./ кон. |

2015 нач./ кон. |

2016 нач./ кон. |

|

Запасы |

0 2476,8 |

6551 2880 |

2880 2482 |

2482 1784 |

|

Налог на добавленную стоимость по приобретенным ценностям |

0 0 |

0 0 |

0 0 |

0 0 |

|

Дебиторская задолженность |

0 1787 |

8857 9811 |

9811 7122 |

7122 13531 |

|

Финансовые вложения (за исключением денежных эквивалентов) |

0 0 |

0 0 |

0 0 |

0 0 |

|

Денежные средства и денежные эквиваленты |

0 4 |

242 4 |

4 102 |

102 291 |

|

Прочие оборотные активы |

0 4 |

8 6 |

6 85 |

85 93 |

|

Итого оборотных активов |

0 1795 |

15658 12702 |

12702 9791 |

9791 15699 |

ООО «ДВИЖЕНИЕ» осуществляет круглогодичную закупку пиломатериала оптом:

доска обрезная, в том числе отходная, тонкомер;

брус для паллет, в том числе рассмотрим прессованные бобышки;

паллетная заготовка, в том числе обзольная, подгорбыльная заготовка.

Требования к пиломатериалу:

хвоя – ель, сосна, пихта;

листва – осина, ольха, берёза;

изменение цвета (побурение, краснота) с сохранением твёрдости;

здоровые (твёрдые), не выпадающие сучки;

правильная геометрия и отсутствие трухлявой гнили, плесени и трещин;.

Рисунок 2.8 – Структура запасов ООО «ДВИЖЕНИЕ»(проценты)

На сегодняшний день ООО «ДВИЖЕНИЕ» осуществляет производство поддонов как по действующему стандарту — ГОСТ 33757-2016, так и по спецификациям и ТУ заказчиков. В нашем постоянном ассортименте – европоддоны, типовые, облегченные и усиленные деревянные паллеты размеров 800х1200 мм, 1000х1200 мм.

Таблица 2.3 Показатели KPI управления запасами ООО «ДВИЖЕНИЕ»

|

Года |

Доля затрат на управление запасами в логистических издержках |

Рентабельность запасов (проценты) |

Оборачиваемость запасов (дни) |

Доля низколиквидного запаса |

Затраты на содержание единицы продукции запаса |

|

2012 |

0,1615 |

4,0125 |

31,71641 |

12 |

59 |

|

2013 |

0,16207 |

6,469262 |

35,18955 |

48 |

68 |

|

2014 |

0,251793 |

3,350795 |

19,48454 |

9,65 |

76 |

|

2015 |

0,30509 |

3,31448 |

24,6664 |

65 |

67 |

|

2016 |

0,367758 |

4,301009 |

25,80605 |

18 |

66 |

Выбор типа и размера паллет осуществляется в соответствии со сферой их применения (транспортировка или хранение грузов, выкладка товаров в магазинах и т.д.), типом подъемно-транспортного оборудования, весом и габаритами грузов. Отлаженная система менеджмента качества ООО «ДВИЖЕНИЕ» на всех производственных этапах и современное автоматическое и полуавтоматическое производственное оборудование позволяют нам изготавливать надежные и долговечные многоразовые паллеты, соответствующие действующим нормам и стандартам качества.

Рисунок 2.9 – Динамика запасов ООО «ДВИЖЕНИЕ»(тыс. руб.)

ООО «ДВИЖЕНИЕ» предлагает производственным компаниям такие услуги, как:

покупка бывших в употреблении поддонов, не используемых вашей компанией (сырьевых);

аренда (прокат) поддонов - это возможность сократить расходы на тару до 40%;

организация возврата поддонов от ваших дистрибьюторов в регионах и из торговых сетей - это оптимизация ваших затрат на тару и дополнительный доход;

ремонт поддонов;

фитосанитарная обработка поддонов и другой деревянной тары;

маркировка поддонов логотипом вашей компании.

Рисунок 2.10 – Динамика запасов по пиломатериалам ООО «ДВИЖЕНИЕ»(тыс. руб.)

Паллетные борта – готовое решение для бизнеса. Предназначены для многократного перемещения и хранения грузов, выкладки товаров в торговых сетях.

Паллетные борта успешно используют такие компании, как DHL, SCHENKER, SKF, ABB, SIEMENS, VOLVO и многие другие;

Современная замена и выигрышная альтернатива жесткой обрешетки, деревянных ящиков и контейнеров;

Особенно актуально для товаров, хранящихся и перевозимых россыпью (метизная группа), сыпучих и хрупких товаров, мелкоштучных изделий, изделий с хрупкой упаковкой (например, бытовая техника).

Рисунок 2.11 – Доля затрат на управление запасами в логистических издержках ООО «ДВИЖЕНИЕ»(проценты)

Затраты на управление запасами в ООО «ДВИЖЕНИЕ» рассчитываются, как сумма затрат на пополнение запасов, затраты на менеджеров по снабжению, затраты на проведение торгов ООО «ДВИЖЕНИЕ».

Первый офис и склад ООО «ДВИЖЕНИЕ» был открыт в сентябре 1994 года в Санкт-Петербурге. С этого момента компания начала свою деятельность по сбору поддонов и их поставке российским компаниям, а также по экспорту поддонов в европейские страны.

К 1998 году ООО «ДВИЖЕНИЕ» стал сообществом независимых паллетных компаний в разных регионах и лидером на паллетном рынке Северо-Запада.

Рисунок 2.12 – Рентабельность запасов ООО «ДВИЖЕНИЕ» (проценты)

Рентабельность запасов ООО «ДВИЖЕНИЕ» рассчитывается, как прибыль деленная на себестоимость запасов. Паллета ООО «ДВИЖЕНИЕ» – это приспособление, предназначенное для облегчения погрузочно-разгрузочных работ. Функциональность деревянных паллетов не ограничивается одним лишь перемещением с помощью грузоподъемного устройства, не редко их используют и для хранения товаров на складах.

Использование паллетов в складских и рабочих помещениях имеет ряд преимуществ:

Удобство при перемещении грузов;

Обеспечение сохранности перевозимых грузов;

Эргономичное использование складских помещений;

Снижение трудозатрат и увеличение скорости складирования;

Универсальность перемещения: паллеты подойдут для грузоподъемников различных размеров, гидроподъемных тележек или могут быть перемещены вручную.

Таблица 2.4 ABC анализ товарооборота по товарным группам ООО «ДВИЖЕНИЕ» (тыс. руб.)

|

№ |

товары |

Складской грузооборот тонн в год |

доля |

нарастающий итог |

группа |

|

1 |

Сертифицированный европаллет |

700 |

0,25 |

0,25 |

a |

|

2 |

Фанерная и деревянная тара |

560 |

0,2 |

0,45 |

a |

|

3 |

поддоны для продукции Камаз |

560 |

0,2 |

0,65 |

a |

|

4 |

б/у поддоны |

280 |

0,1 |

0,75 |

a |

|

5 |

ящики для продукции Камаз |

280 |

0,1 |

0,85 |

b |

|

6 |

обрешетка груза |

140 |

0,05 |

0,9 |

b |

|

7 |

армейские ящики |

140 |

0,05 |

0,95 |

с |

|

8 |

Паллетные борта |

140 |

0,05 |

1 |

с |

|

|

всего |

2800 |

|

|

|

Основой деятельности ООО «ДВИЖЕНИЕ» является разработка, изготовление и продажа деревянных поддонов различных конструкций. Мировые тенденции сводятся к тому, что вся тара должна быть максимально практична, экономично оправдана и экологична. Все это идеально сочетается в нашей продукции.

Рисунок 2.14 – Нарастающий итог по ABC анализу (проценты)

Большинство паллет представлены размерами евростандарт, но, так как ООО «ДВИЖЕНИЕ» является производителем, а не посредником, мы имеем возможность изготовить деревянные поддоны любого необходимого вам размера (в том числе и большие с повышенной грузоподъемностью).

Если необходимо максимально дешево упаковать товар – ООО «ДВИЖЕНИЕ» предлагает б/у паллеты. Приобрести старые изделия обойдется дешевле, чем купить новые деревянные поддоны. Их цены зависят от ряда факторов, но качество и надежность остаются в пределах нормы. Обычно они отличаются только цветом древесины и наличием совсем незначительных сколов, которые не влияют на прочность конструкции. Предел повторного использования – до 5 циклов, после каждого из которых проводится тщательная очистка и обработка. Существенное преимущество – они недорогие.

Таблица 2.5 XYZ анализ складского грузооборота по товарным группам ООО «ДВИЖЕНИЕ»(тыс. руб.)

|

№ |

товары |

Складской грузооборот тонн в год |

январь |

март |

май |

июль |

сентябрь |

декабрь |

ср значение |

коэф вариации |

группа |

|

2 |

Фанерная и деревянная тара |

560 |

89,6 |

89,6 |

89,6 |

89,6 |

89,6 |

112 |

93,33333 |

0,09798 |

x |

|

3 |

поддоны для продукции Камаз |

560 |

22,4 |

21 |

23,8 |

19,6 |

25,2 |

28 |

23,33333 |

0,129615 |

y |

|

8 |

Паллетные борта |

140 |

44,8 |

42 |

47,6 |

39,2 |

50,4 |

56 |

46,66667 |

0,129615 |

y |

|

4 |

б/у поддоны |

280 |

47,6 |

42 |

44,8 |

44,8 |

42 |

58,8 |

46,66667 |

0,135056 |

y |

|

6 |

обрешетка груза |

140 |

175 |

70 |

140 |

105 |

98 |

112 |

116,6667 |

0,312154 |

z |

|

1 |

Сертифицированный европаллет |

700 |

56 |

112 |

112 |

140 |

112 |

28 |

93,33333 |

0,451664 |

z |

|

7 |

армейские ящики |

140 |

35 |

28 |

14 |

7 |

21 |

35 |

23,33333 |

0,489898 |

z |

|

5 |

ящики для продукции Камаз |

280 |

14 |

28 |

56 |

14 |

7 |

21 |

23,33333 |

0,750999 |

z |

|

|

всего |

2800 |

|

|

|

|

|

|

|

|

|

ООО «ДВИЖЕНИЕ» специализируется на изготовлении и продаже поддонов (паллет) и способно не только обеспечить вам легкую погрузку/разгрузку габаритного товара, но и существенно снизить затраты на этот процесс. Это, в свою очередь, избавит вас от наценки на товар, связанной с затратами на его транспортировку.

Производственно-складской комплекс ООО «ДВИЖЕНИЕ» оборудован термокамерами для проведения сушки и фитосанитарной обработки древесины и деревянной тары. Наличие сушильных камер общим объемом 150 куб. метров позволяет нам единовременно производить термообработку 2000 поддонов или обеспечивать фитосанитарную обработку 1500 куб.метров пиломатериалов в течение месяца.

Таблица 2.6 ABC–XYZ анализ ООО «ДВИЖЕНИЕ»

|

AX |

AY |

AZ |

|

2 |

3,4 |

1 |

|

BX |

BY |

BZ |

|

|

|

5,6 |

|

CX |

CY |

CZ |

|

|

8 |

7 |

ООО «ДВИЖЕНИЕ» поставляет термообработанные поддоны с влажностью древесины не более 22-х процентов, изготовленные из древесины хвойных пород не ниже 2-го сорта по ГОСТ 8486-86.

ООО «ДВИЖЕНИЕ» была создана в 1994 году и главное направление её деятельности – производство и реализация деревянных поддонов. На рынке компания представляет поддоны собственного производства. Два производственно-складских комплекса ООО «ДВИЖЕНИЕ» находятся в Казани. Современное оборудование в совокупности с использованием высокопроизводительной технологии позволяют компании производить до полумиллиона единиц готовой продукции в год. За больше чем 10 лет успешной работы у ООО «ДВИЖЕНИЕ» сложились надежные отношения с заказчиками и партнерами, в число которых входят крупнейшие российские и зарубежные производственные компании. Наша продукция получила высокую оценку потребителей благодаря высокому качеству, которое обеспечивается использованием передовых технологий и качественного сырья. ООО «ДВИЖЕНИЕ» является сертифицированным производителем поддонов из деревянного сырья, полностью отвечающих требованиям Международного стандарта по фитосанитарным мерам № 15. В долгосрочных планах компании - выход на рынки международного уровня в качестве экспортера собственной продукции.

Цели нашей компании ООО «ДВИЖЕНИЕ»:

увеличение объемов производства;

повышение эффективности использования ресурсов;

поиск новых решений в вопросах, связанных с использованием деревянных поддонов и упаковочных материалов из древесины;

Кроме деятельности по основному направлению, ООО «ДВИЖЕНИЕ» в любое время купит бывшие в употреблении поддоны и другую промышленную тару.

Вся тара, предлагаемая к продаже в компании ООО «ДВИЖЕНИЕ», проходит предварительный контроль качества и гарантированно соответствует заявленным стандартам, удовлетворяя запросам клиентов. Неизменно большой ассортимент промышленной и складской тары позволяет с легкостью подобрать оптимальный вариант продукции для каждого клиента, исходя из желаемой цены и целевого назначения.

МОДЕЛИРОВАНИЕ РЕКОМЕНДАЦИЙ ПО ОПТИМИЗАЦИИ УПРАВЛЕНИЯ ЗАПАСАМИ ООО «ДВИЖЕНИЕ»

Разработка экономико-математической модели системы управления запасами ООО «ДВИЖЕНИЕ»

В данном разделе дипломной работы проведем регрессионный анализ зависимости: рентабельности ООО «ДВИЖЕНИЕ» (Y), доли затрат на управление запасами в логистических издержках (X1), рентабельности запасов (X2), оборачиваемость запасов (дни) (X3). Значения показателей ООО «ДВИЖЕНИЕ» возьмем за период с 2009 по 2016 года, данные отражены в таблице 3.1 .

Таблица 3.1 Данные регрессионного анализа ООО «ДВИЖЕНИЕ»

|

года |

Рентабельность ООО «ДВИЖЕНИЕ» (Y) |

Доля затрат на управление запасами в логистических издержках (X1) |

Рентабельность запасов (X2) |

Оборачиваемость запасов (дни) (X3) |

|

2009 |

10,325 |

0,2675 |

4,302083333 |

25,76707 |

|

2010 |

9,365 |

0,2635 |

3,601923077 |

24,04932 |

|

2011 |

10,365 |

0,3195 |

4,283057851 |

24,554685 |

|

2012 |

11,235 |

0,1615 |

4,0125 |

31,716405 |

|

2013 |

14,87930352 |

0,162069648 |

6,469262401 |

35,18955283 |

|

2014 |

8,712067246 |

0,251793275 |

3,350795095 |

19,4845384 |

|

2015 |

8,94909688 |

0,305090312 |

3,314480326 |

24,66639573 |

|

2016 |

10,32242094 |

0,367757906 |

4,301008726 |

25,80605235 |

|

среднее |

10,51911107 |

0,262338893 |

4,204388851 |

26,40425241 |

В результате регрессионного анализа были получены следующие данные, которые отражены в таблице 3.2 и 3.3. Показатель качества модели коэффициент R квадрат равен 0,9982, так как этот показатель больше 0,75, значит, что уравнение регрессии является адекватными составлено правильно.

Таблица 3.2 Коэффициенты модели регрессии

|

|

Коэффициенты |

Стандартная ошибка |

t-статистика |

|

Y-пересечение |

2,662460896 |

0,64539463 |

4,125322354 |

|

Переменная X 1 |

-3,01166319 |

1,078578039 |

-2,792253393 |

|

Переменная X 2 |

1,35355185 |

0,099036515 |

13,66719994 |

|

Переменная X 3 |

0,111946675 |

0,024098664 |

4,64534773 |

Таблица 3.3 Коэффициенты модели регрессии

|

|

P-Значение |

Нижние 95% |

Верхние 95% |

Нижние 95,0% |

Верхние 95,0% |

|

Y-пересечение |

0,014549206 |

0,870558133 |

4,454363658 |

0,870558133 |

4,454363658 |

|

Переменная X 1 |

0,04919875 |

-6,006275907 |

-0,017050472 |

-6,006275907 |

-0,017050472 |

|

Переменная X 2 |

0,000165993 |

1,078582403 |

1,628521297 |

1,078582403 |

1,628521297 |

|

Переменная X 3 |

0,009695125 |

0,045038057 |

0,178855293 |

0,045038057 |

0,178855293 |

Данный показатель означает, что рентабельностб ООО «ДВИЖЕНИЕ» (Y) на 99,82% зависит от доли затрат на управление запасами в логистических издержках (X1), рентабельности запасов (X2), оборачиваемость запасов (дни) (X3).

Иными словами, что чем выше коэффициенты X2 и X3, тем больше рентабельность ООО «ДВИЖЕНИЕ» (Y). С коэффициентом X1 ситуация обратная, он имеет обратную корреляционную связь. Таким образом чем меньше коэффициент X1 тем больше рентабельности ООО «ДВИЖЕНИЕ» (Y).

Таблица 3.4 Регрессионная статистика

|

Регрессионная статистика | |

|

Множественный R |

0,998201068 |

|

R-квадрат |

0,996405373 |

|

Нормированный R-квадрат |

0,993709402 |

|

Стандартная ошибка |

0,154860421 |

|

Наблюдения |

8 |

Уравнение регрессии для данной задачи будет выглядеть следующим образом:

Y = 2,662 - 3,011x1 + 1,353x2 - 0,111x3

(1) уравнение регрессии

Таблица 3.5 Дисперсионный анализ

|

|

df |

SS |

MS |

F |

Значимость F |

|

Регрессия |

3 |

26,59028881 |

8,863429605 |

369,5906089 |

2,41985E-05 |

|

Остаток |

4 |

0,095927 |

0,02398175 |

|

|

|

Итого |

7 |

26,68621581 |

|

|

|

Форма зависимости является линейной, связь прямая, сильная.

Значимость F составляет 0,00000241 и стремится к нулю, значит, что значение является адекватным, так как меньше чем 0,05.

Поскольку все показатели значимости коэффициентов уравнения регрессии меньше чем 0,05 это означает, что уравнение является статистически значимым.

Таблица 3.6 Вывод остатка

|

Наблюдение |

Предсказанное Y |

Остатки |

Стандартные остатки |

|

1 |

10,56447165 |

-0,239471651 |

-2,045656439 |

|

2 |

9,436518693 |

-0,071518693 |

-0,610939435 |

|

3 |

10,24639072 |

0,11860928 |

1,013204847 |

|

4 |

11,15775016 |

0,077249837 |

0,659897007 |

|

5 |

14,87019722 |

0,009106303 |

0,077789448 |

|

6 |

8,620848538 |

0,091218708 |

0,779224329 |

|

7 |

8,99127359 |

-0,04217671 |

-0,360289239 |

|

8 |

10,26543801 |

0,056982927 |

0,486769481 |

Среднее значение остатков стремится к нулю, следовательно, оно тоже является адекватным.

(2) Коэффициент эластичности 1

Таблица 3.7 Вывод вероятности

|

Персентиль |

Y |

|

6,25 |

8,712067246 |

|

18,75 |

8,94909688 |

|

31,25 |

9,365 |

|

43,75 |

10,32242094 |

|

56,25 |

10,325 |

|

68,75 |

10,365 |

|

81,25 |

11,235 |

|

93,75 |

14,87930352 |

|

6,25 |

8,712067246 |

Коэффициент эластичности 1 равен 0,0269. Так при увеличении доли затрат на управление запасами в логистических издержках (X1) на 1% рентабельность ООО «ДВИЖЕНИЕ» (Y) уменьшится на 0,0269%.

(2) Коэффициент эластичности 2

Коэффициент эластичности 2 равен 0,0395. Так при увеличении рентабельности запасов (X2) на 1% рентабельность ООО «ДВИЖЕНИЕ» (Y) увеличится на 0,0395%.

(2) Коэффициент эластичности 3

Коэффициент эластичности 3 равен 0,0602. Так при увеличении оборачиваемость запасов (дни) (X3) на 1% рентабельность ООО «ДВИЖЕНИЕ» (Y)увеличится на 0,0602%.

Предлагаемые мероприятия по совершенствованию деятельности управления запасами ООО «ДВИЖЕНИЕ»

В данном разделе дипломной работы на основе проведенного анализа логистической системы, цепи поставок, а так же показателей KPI системы управления запасами ООО «ДВИЖЕНИЕ» и выявленных проблем будут предложены ряд мер и мероприятий по их устранению. Так в процессе анализа логистической и производственной систем ООО «ДВИЖЕНИЕ» были выявлены ряд проблем, которые требуют незамедлительного устранения.

Таблица 3.8 Рекомендации по совершенствованию деятельности ООО «ДВИЖЕНИЕ» по показателям модели регрессии

|

Показатель модели регрессии |

Рекомендуемые улучшения деятельности |

|

Доля затрат на управление запасами в логистических издержках (X1) |

Для снижения затрат на управление затратами ООО «ДВИЖЕНИЕ» можно воспользоваться системой VMI, которая перенесет данные затраты на предприятий поставщиков ООО «ДВИЖЕНИЕ» |

|

Рентабельность запасов (X2) |

Для повышения рентабельности запасов в первую очередь необходимо снизить себестоимость запасов, то есть снизить товарный запас увеличив бесперебойность поставок, для этого ввести систему штрафов для поставщика для снижения количества просроченных поставок, а так же наладить поставки по системе JIT. |

|

Оборачиваемость запасов (дни) (X3) |

Внедрение системы JIT, которая повысит оборачиваемость запасов ООО «ДВИЖЕНИЕ», снизит потребность предприятия в запасах, товарный запас же будет поставлять поставщик по системе VMI автоматически. |

Далее рассмотрим данные мероприятия более подробно, исходя из тех проблем, с которыми сталкивается в своей работе ООО «ДВИЖЕНИЕ»

Одна из основных проблем ООО «ДВИЖЕНИЕ» в системе управления запасами производства заключается в том, что ООО «ДВИЖЕНИЕ» имеет высокие затраты на управление запасами о чем свидетельствует данный показатель KPI в динамике с 2011 по 2016 года. Проведя более глубокий анализ динамики данного показателя можно сделать вывод, что данный показатель имеет высокие значения вследствие того, что на производстве нет персонала который может качественно управлять запасами и отслеживать их уровень, что сказывается на показатели дефицита запасов и простоя оборудования, что и оборачивается высокими затратами.

Для решения данной проблемы необходимо либо нанять дополнительный персонал, что для предприятия ООО «ДВИЖЕНИЕ» является довольно дорого. Другим вариантом является передача данной функции на поставщика ООО «ДВИЖЕНИЕ», который в автоматизированном режиме будет поставлять продукцию ООО «ДВИЖЕНИЕ». Иными словами в практику деятельности ООО «ДВИЖЕНИЕ» предлагаю внедрить систему VMI.