- •Содержание

- •Введение

- •Актуальность темы

- •1. Теоретический обзор

- •1.1 Общие сведения об опорах и элементах корпуса

- •1.2 Выбор метода расчета опор и элементов корпуса

- •2. Разработка сопровождающего программного обеспечения на основе выбранного метода расчета

- •2.2 Алгоритм

- •2.3 Модель программы

- •2.4 Базы данных использующиеся в программе

- •2.5 Выбор среды для вывода чертежей

- •3. Обзор и анализ существующих программных продуктов

- •4. Работа с программой

- •5. Безопасность и экологичность проекта

- •5.1 Организация рабочего места

- •5.2 Анализ потенциальных опасностей

- •Физической природы

- •Психофизиологической природы

- •5.3 Производственная санитария помещения

- •5.3.1 Микроклимат учебного помещения

- •5.3.2 Искусственное освещение

- •5.3.3 Электробезопасность

- •5.3.4 Обеспечение пожарной безопасности

- •5.4 Мероприятия по поддержанию оптимальных параметров безопасности в компьютерном классе

- •6. Оценка технико – экономической эффективности проекта

- •6.1 Расчет затрат на разработку программного продукта

- •6.2 Материальные затраты

- •6.3 Расчет затрат по статье «Расходы на оплату труда»

- •6.3.1 Расчет основной заработной платы

- •6.3.2 Расчет дополнительной заработной платы

- •6.4 Амортизация оборудования

- •6.6. Экономический эффект

- •Приложение а

- •Эскизная компоновка редуктора

- •10. Проверочные расчеты подшипников и валов

- •Расчетная схема валов редуктора

- •Проверочный расчет подшипников

- •Список используемых источников

10. Проверочные расчеты подшипников и валов

Для перехода к следующей стадии проектирования разработке технического проекта, выполняют проверочные расчеты подшипников и валов, предварительно составив расчетные схемы валов редуктора.

Расчетная схема валов редуктора

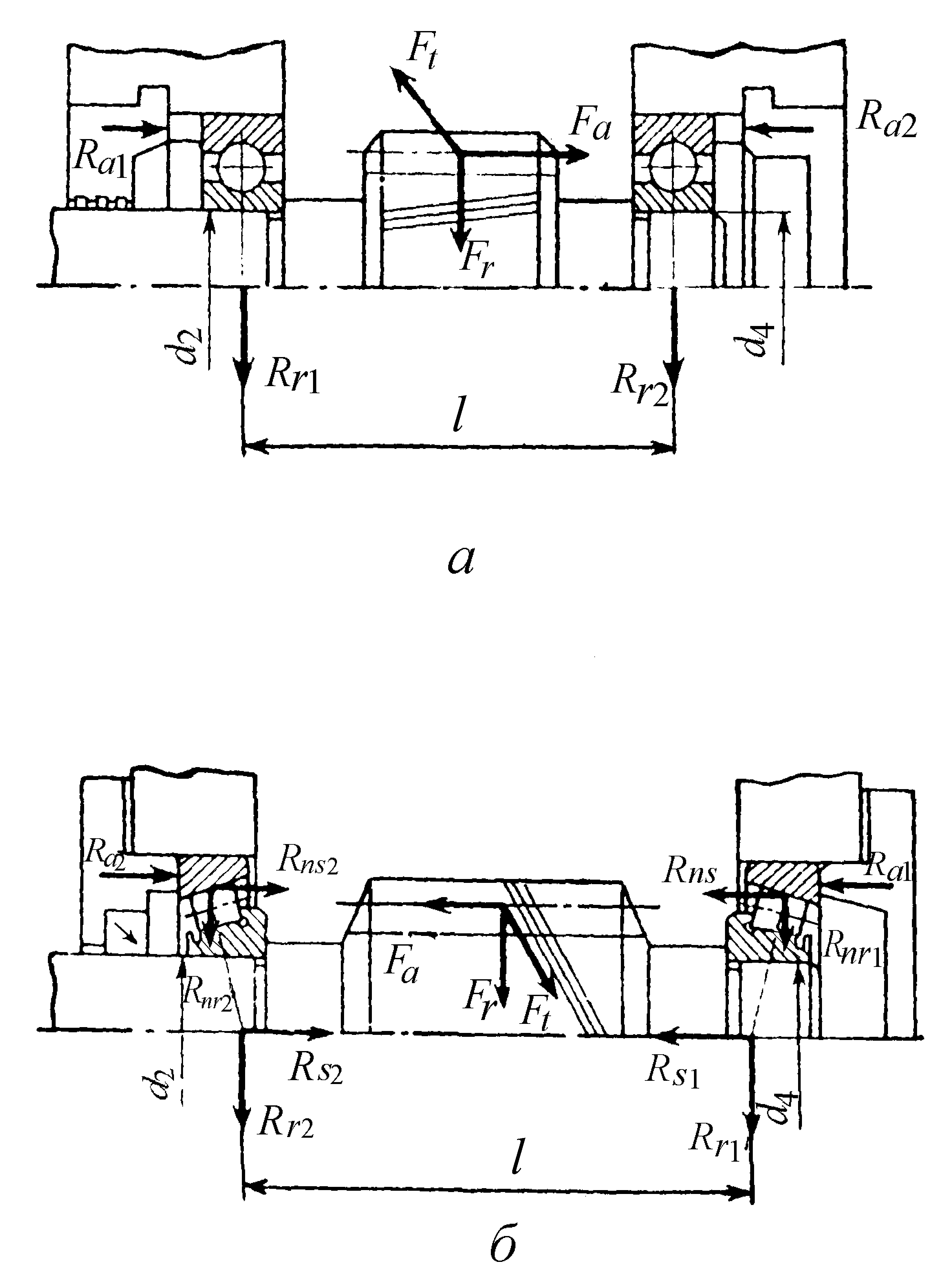

Для нахождения реакций (см. рис. 2124) в опорах (подшипниках) необходимо:

1. Составить расчетную схему вала в соответствии с выполненной схемой нагружения валов редуктора (см. рис. 1214);

2. Указать исходные данные для расчетов;

а) силовые факторы:

силы в зацеплении редукторной пары (на

шестерне (червяке) или колесе)

![]() ,

,

![]() ,

,

![]() ;

консольные силы: открытой передачи

гибкой связью

;

консольные силы: открытой передачи

гибкой связью

![]() или открытой передачи зацеплением (на

шестерне)

или открытой передачи зацеплением (на

шестерне)

![]() ,

,

![]() ,

,

![]() ;

муфты

;

муфты

![]() (см. рис. 1214);

(см. рис. 1214);

б) геометрические параметры: расстояние между точками приложения реакций в опорах быстроходного и тихоходного валов lБ, lТ, расстояние между точками приложения консольной силы и реакции смежной опоры lоп (см. рис. 1214); диаметры делительной окружности шестерни (червяка) и колеса d1, d2 (для конической пары d1, d2);

3. Определить опорные реакции предварительно выбранных подшипников вала в вертикальной и горизонтальной плоскостях; составив два уравнения равновесия плоской системы сил для каждой плоскости (см. рис. 2124);

4. Определить

суммарные радиальные реакции опор,

например

![]() Н, где

Н, где

![]() и

и

![]() соответственно

реакции в опоре A в горизонтальной

и вертикальной плоскостях и т. п.

соответственно

реакции в опоре A в горизонтальной

и вертикальной плоскостях и т. п.

5. Определить значение изгибающих моментов по участкам, составив уравнения изгибающих моментов в вертикальной и горизонтальной плоскостях (см. рис. 2124);

6. Построить в масштабе эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях;

7. Построить в масштабе эпюру крутящего момента;

8. Определить

суммарные изгибающие моменты в наиболее

нагруженных сечениях вала:

![]() ,

Нм, где

,

Нм, где

![]() и

и

![]() соответственно

моменты в вертикальной и горизонтальной

плоскостях;

соответственно

моменты в вертикальной и горизонтальной

плоскостях;

9. Составить схему нагружения подшипников (см. рис. 2124).

Проверочный расчет подшипников

Проверочный расчет

предварительно выбранных подшипников

выполняется отдельно для быстроходного

и тихоходного валов. Сопоставляя

расчетную динамическую грузоподъемность

![]() ,

с базовой

,

с базовой

![]() или базовую долговечность

или базовую долговечность

![]() с требуемой

с требуемой

![]() ,

определяют пригодность подшипника.

,

определяют пригодность подшипника.

Подшипник пригоден, при условии:

![]() или

или

![]() .

.

Базовая динамическая

грузоподъемность подшипника

![]() это постоянная

радиальная нагрузка, которую подшипник

может воспринять при базовой долговечности,

составляющей 106 оборотов внутреннего

кольца. Значения

это постоянная

радиальная нагрузка, которую подшипник

может воспринять при базовой долговечности,

составляющей 106 оборотов внутреннего

кольца. Значения

![]() указаны в табл. П9П13

для каждого типоразмера подшипника.

указаны в табл. П9П13

для каждого типоразмера подшипника.

По ГОСТ 1616285

предусмотрена требуемая долговечность

подшипников: для червячных редукторов

![]() ;

для зубчатых

;

для зубчатых

![]() ч.

ч.

Расчетная

динамическая грузоподъемность

![]() и базовая долговечность

и базовая долговечность

![]() определяется по зависимостям:

определяется по зависимостям:

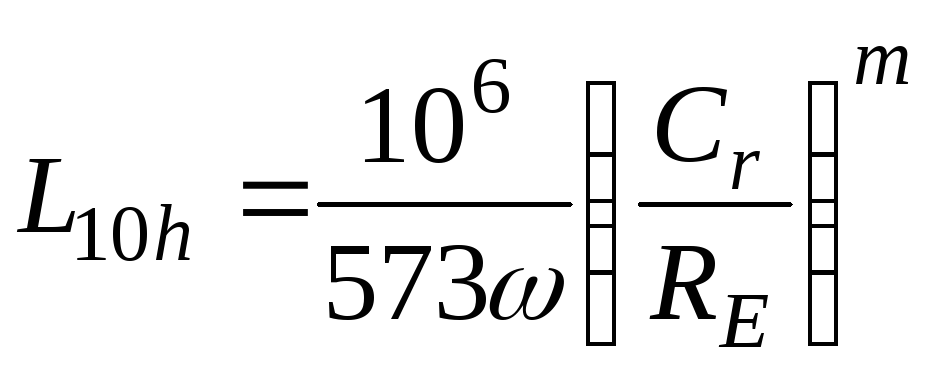

![]() ;

;

,

,

где

![]() эквивалентная

динамическая нагрузка, Н;

угловая скорость

соответствующего вала, с1;

m показатель

степени (

эквивалентная

динамическая нагрузка, Н;

угловая скорость

соответствующего вала, с1;

m показатель

степени (![]() для шариковых подшипников;

для шариковых подшипников;

![]() для роликовых подшипников);

для роликовых подшипников);

![]() расчетный срок

службы привода, ч. (см. п. 4.1).

расчетный срок

службы привода, ч. (см. п. 4.1).

Эквивалентная

динамическая нагрузка

![]() учитывает характер и направление

действующих на подшипник нагрузок,

условия работы и зависит от типа

подшипника.

учитывает характер и направление

действующих на подшипник нагрузок,

условия работы и зависит от типа

подшипника.

В табл. 29 указаны

формулы для определения эквивалентной

динамической нагрузки

![]() и величины, входящие в эти формулы.

и величины, входящие в эти формулы.

Таблица 29

Определение эквивалентной нагрузки

|

|

||||||

|

Определяемая величина |

Обозна-чение |

Радиальные шарикопод-шипники |

Радиально-упорные подшипники |

Конические роликовые подшипники |

||

|

Угол контакта , град |

||||||

|

12 |

26 |

36 |

||||

|

Коэффициент радиаль- ной нагрузки |

|

0,56 |

|

|

|

|

|

Коэффициент осевой нагрузки |

|

табл. 30 |

|

|

|

|

|

Коэффициент влияния осевого нагружения |

|

табл. 30 |

|

|

|

|

|

Осевая составляющая радиальной нагрузки подшипников, Н |

|

|

|

|

|

|

|

Осевая нагрузка подшипников, Н |

|

|

|

|||

|

Радиальная нагрузка подшипника, Н |

|

(см. рис 2124) |

||||

|

Осевая сила в зацеплении, Н |

|

Выбирается

по табл. 25, 26 для определения коэффициентов

e

и Y

радиальных и радиально-упорных

шарикоподшипников и осевой нагрузки

|

||||

|

Статическая грузо- подъемность, Н |

|

Выбирается из табл. П9П13 для определения коэффициентов e и Y радиальных, радиально-упорных шариковых и роликовых конических подшипников |

||||

|

Коэффициент безопасности |

|

Определяется по табл. 32 в зависимости от характера нагрузки и вида машинного агрегата |

||||

|

Температурный коэффициент |

|

|

||||

|

Коэффициент вращения |

|

|

||||

Примечание

1. Выбор формулы для расчета эквивалентной

нагрузки зависит от сравнения отношения

![]() с коэффициентом

с коэффициентом

![]() .

2. Значения коэффициентов

.

2. Значения коэффициентов

![]() ,

,

![]() ,

,

![]() в числителе

для однорядных подшипников, в знаменателе

для двухрядных (сдвоенных однорядных).

3. Угол конуса

в числителе

для однорядных подшипников, в знаменателе

для двухрядных (сдвоенных однорядных).

3. Угол конуса

![]() для роликовых конических подшипников

определяется по табл. П11П13

в зависимости от типоразмера.

для роликовых конических подшипников

определяется по табл. П11П13

в зависимости от типоразмера.

*

По стандарту нагрузки

![]() ,

,

![]() ,

,

![]() обозначены соответственно

обозначены соответственно

![]() ,

,

![]() ,

,

![]() .

.

Порядок определения

![]() ,

,

![]() ,

,

![]() для радиальных шариковых однорядных

подшипников

для радиальных шариковых однорядных

подшипников

В общем случае шариковый радиальный подшипник может воспринимать как радиальную, так и осевую нагрузку (см. рис. 25, а).

В этом случае оба

подшипника вала испытывают осевое

нагружение

![]() ,

равное осевой силе

,

равное осевой силе

![]() в зубчатом зацеплении.

в зубчатом зацеплении.

Поэтому расчет

эквивалентной нагрузки

![]() выполняют для подшипника с большей

радиальной нагрузкой

выполняют для подшипника с большей

радиальной нагрузкой

![]() (см. рис. 21,

(см. рис. 21,

![]() ).

).

1. Определяют

отношение

![]() .

.

2. Определяют

коэффициенты

![]() и

и

![]() по отношению

по отношению

![]() (см. табл. 30).

(см. табл. 30).

3. Определяют

эквивалентную динамическую нагрузку:

при

![]() ,

,

![]() ;

при

;

при

![]()

![]() .

.

4. Определяют

динамическую грузоподъемность

![]() и фактическую долговечность

и фактическую долговечность

![]() подшипника.

подшипника.

Таблица 30

Значения коэффициентов e и Y для радиальных

однорядных шарикоподшипников

|

|

0,014 |

0,028 |

0,056 |

0,084 |

0,11 |

0,17 |

0,28 |

0,42 |

0,56 |

|

|

0,19 |

0,22 |

0,26 |

0,28 |

0,30 |

0,34 |

0,38 |

0,42 |

0,44 |

|

|

2,30 |

1,99 |

1,71 |

1,55 |

1,45 |

1,31 |

1,15 |

1,04 |

1,00 |

Таблица 31

Значения коэффициентов e и Y для

радиально-упорных

шарикоподшипников,

![]()

|

|

0,014 |

0,029 |

0,057 |

0,086 |

0,11 |

0,17 |

0,29 |

0,43 |

0,57 |

|

|

0,30 |

0,34 |

0,37 |

0,41 |

0,45 |

0,48 |

0,52 |

0,54 |

0,54 |

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1.

![]()

число рядов тел качения,

число рядов тел качения,

![]()

для однорядных подшипников;

для однорядных подшипников;

![]()

для двухрядных (сдвоенных) подшипников.

2. Коэффициент

для двухрядных (сдвоенных) подшипников.

2. Коэффициент

![]() в числителе

для однорядных подшипников, в знаменателе

для двухрядных.

в числителе

для однорядных подшипников, в знаменателе

для двухрядных.

Таблица 32

Значения коэффициента

безопасности

![]() и

и

требуемой

долговечности подшипников

![]()

|

Машина, оборудование и характер нагрузки |

|

|

|

Спокойная нагрузка (без толков): ленточные транспортеры, работающие под крышей при непылящем грузе, блоки грузоподъемных машин |

11,1 |

(38)103 |

|

Легкие толчки. Кратковременные перегрузки до 125 % от расчетной нагрузки:

металлорежущие станки, элеваторы, внутрицеховые конвейеры, редукторы со шлифованными зубьями, краны электрические, работающие в легком режиме, вентиляторы; |

1,11,2 |

(812)103 |

|

машины для односменной работы, эксплуатирумые не всегда с полной нагрузкой, стационарные электродвигатели, редукторы |

1,21,3 |

(1025)103 |

|

Умеренные толчки и вибрации. Кратковременные перегрузки до 150 % от расчетной нагрузки: редукторы с фрезерованными зубьями 7-й степени точности, краны электрические, работающие в среднем режиме |

1,31,4 |

(2030)103 |

|

шлифовальные, строгальные и долбежные станки, центрифуги и сепараторы, зубчатые приводы 8-й степени точности, винтовые конвейеры, краны электрические |

1,51,7 |

(4050)103 |

|

Значительные толчки и вибрации. Кратковременные перегрузки до 200 % от расчетной нагрузки: ковочные машины, галтовочные барабаны, зубчатые приводы 9-й степени точности |

1,72 |

(60100)103 |

Таблица 33

Значения

температурного коэффициента

![]()

|

Рабочая температура подшипника, С, до |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

|

|

1,0 |

1,05 |

1,1 |

1,15 |

1,25 |

1,35 |

1,4 |

Рис. 25. Способы нагружения подшипников: а радиальные шариковые,

установленные враспор; б роликовые конические, установленные

враспор; в радиально-упорные шариковые установленные враспор;

г роликовые конические, установленные врастяжку

Рис. 25. Окончание

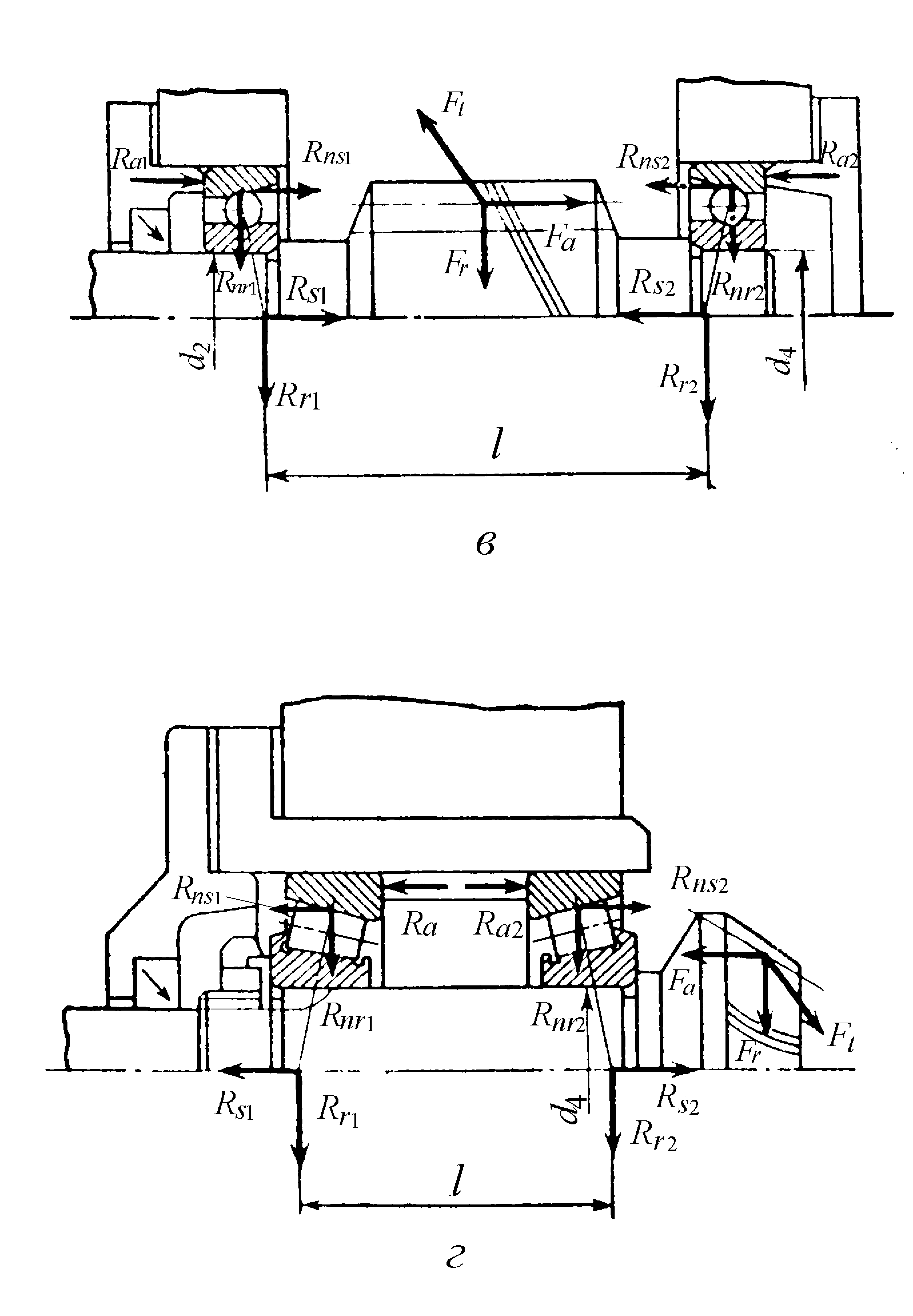

Порядок определения

![]() ,

,

![]() ,

,

![]() для радиально-упорных шариковых и

роликовых однорядных подшипников (см.

рис. 25, б, в, г).

для радиально-упорных шариковых и

роликовых однорядных подшипников (см.

рис. 25, б, в, г).

В этих схемах

каждый подшипник вала испытывает свою

осевую нагрузку

![]() ,

,

![]() ,

которая зависит от схемы установки

подшипников, соотношения осевой силы

в зацеплении редукторной пары

,

которая зависит от схемы установки

подшипников, соотношения осевой силы

в зацеплении редукторной пары

![]() и осевых составляющих радиальных

нагрузок в подшипниках

и осевых составляющих радиальных

нагрузок в подшипниках

![]() и

и

![]() (см. табл. 34). Поэтому эквивалентную

динамическую нагрузку рассчитывают

для каждого подшипника (

(см. табл. 34). Поэтому эквивалентную

динамическую нагрузку рассчитывают

для каждого подшипника (![]() ,

,

![]() )

для выявления наиболее нагруженной

опоры.

)

для выявления наиболее нагруженной

опоры.

1. По соотношению

![]() ,

приняв

,

приняв

![]() определяют коэффициент осевого нагружения

e (см. табл. 31, П12, П13).

определяют коэффициент осевого нагружения

e (см. табл. 31, П12, П13).

2. Определяют осевые

составляющие радиальной нагрузки

![]() и

и

![]() (см. табл. 29).

(см. табл. 29).

3. Определяют осевые

нагрузки подшипников![]() ,

,

![]() (см. табл. 34).

(см. табл. 34).

4. Вычисляют

отношение

![]() и

и

![]() .

.

5. По

результатам сопоставлений

![]() ,

,

![]() выбирают требуемую формулу для

определения динамической нагрузки

выбирают требуемую формулу для

определения динамической нагрузки

![]() ,

,

![]() (см табл. 34).

(см табл. 34).

6. Определяют

наиболее нагруженный подшипник по

наибольшему значению эквивалентной

нагрузки

![]() .

.

7. Рассчитывают

динамическую грузоподъемность

![]() и долговечность

и долговечность

![]() по

по

![]() .

.

8. Определяют

пригодность подшипника по условию

![]() и

и

![]() ,

,

где L заданный срок службы привода в часах.

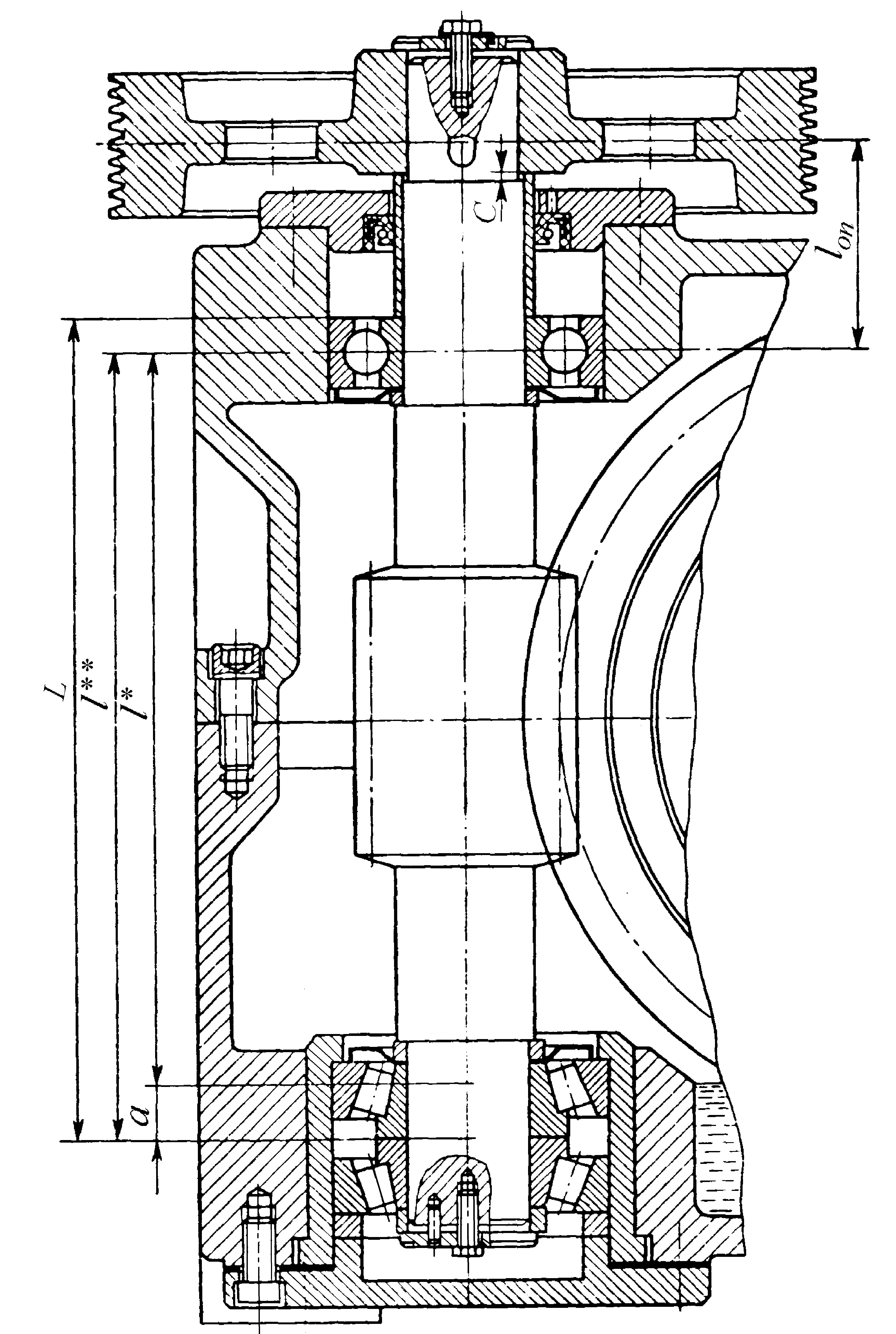

Порядок определения

![]() ,

,

![]() ,

,

![]() для радиально-упорных шариковых и

роликовых двухрядных (сдвоенных

однорядных) подшипников фиксирующих

опор (см. рис. П14.13, П14.15П14.17

Осевое

фиксирование вала выполняют в одной

опоре двумя подшипниками)

для радиально-упорных шариковых и

роликовых двухрядных (сдвоенных

однорядных) подшипников фиксирующих

опор (см. рис. П14.13, П14.15П14.17

Осевое

фиксирование вала выполняют в одной

опоре двумя подшипниками)

При такой установке

подшипников даже небольшие осевые силы

![]() значительно влияют на значение

эквивалентной нагрузки

значительно влияют на значение

эквивалентной нагрузки

![]() .

.

Для определения

динамической грузоподъемности

![]() и долговечности

и долговечности

![]() фиксирующей опоры, состоящей из сдвоенных

однорядных радиально-упорных подшипников,

установленных враспор или врастяжку,

пару одинаковых подшипников рассматривают

как один двухрядный радиально-упорный

подшипник.

фиксирующей опоры, состоящей из сдвоенных

однорядных радиально-упорных подшипников,

установленных враспор или врастяжку,

пару одинаковых подшипников рассматривают

как один двухрядный радиально-упорный

подшипник.

1. Вычисляют

отношение

![]() ,

где

,

где

![]() осевая сила в

зацеплении.

осевая сила в

зацеплении.

2. Определяют коэффициент влияния осевого нагружения e (шариковых подшипников см. табл. 31, роликовых табл. П12, П13).

3. Анализируют

соотношение

![]() и по табл. 29 выбирают соответствующую

формулу для определения эквивалентной

нагрузки

и по табл. 29 выбирают соответствующую

формулу для определения эквивалентной

нагрузки

![]() :

:

a)

если

![]() ,

то у сдвоенного подшипника работают

оба ряда тел качения и

,

то у сдвоенного подшипника работают

оба ряда тел качения и

![]() рассчитывают по характеристикам (X,

Y) двухрядного

радиальноупорного

подшипника (см. табл. 29). При этом реакция

рассчитывают по характеристикам (X,

Y) двухрядного

радиальноупорного

подшипника (см. табл. 29). При этом реакция

![]() (радиальная нагрузка на подшипник)

приложена посередине сдвоенного

подшипника.

(радиальная нагрузка на подшипник)

приложена посередине сдвоенного

подшипника.

Базовая динамическая

грузоподъемность

![]() сдвоенного подшипника определяется

выражением:

сдвоенного подшипника определяется

выражением:

для шариковых

![]() ;

;

для роликовых

![]() ;

;

где

![]() базовая (табличная)

грузоподъемность однорядного подшипника.

базовая (табличная)

грузоподъемность однорядного подшипника.

б) Если

![]() ,

то у подшипника работает только один

ряд тел качения и

,

то у подшипника работает только один

ряд тел качения и

![]() рассчитывают по характеристикам (X,

Y) однорядного

радиально-упорного подшипника. В этом

случае точка изложения реакции смещается

на величину а (см. рис. 26):

рассчитывают по характеристикам (X,

Y) однорядного

радиально-упорного подшипника. В этом

случае точка изложения реакции смещается

на величину а (см. рис. 26):

для двухрядных

радиально-упорных шариковых подшипников

![]() ;

;

для двухрядных

конических роликовых подшипников

![]() .

.

Поэтому, прежде

чем определять

![]() ,

необходимо пересчитать реакции в опорах

,

необходимо пересчитать реакции в опорах

![]() и

и

![]() по фактическому расстоянию

по фактическому расстоянию

![]() между точками приложения реакций в

фиксирующей и плавающей опорах (см. рис.

26):

между точками приложения реакций в

фиксирующей и плавающей опорах (см. рис.

26):

![]() при

установке подшипников фиксирующей

опоры враспор (широкими торцами внешних

колец наружу);

при

установке подшипников фиксирующей

опоры враспор (широкими торцами внешних

колец наружу);

![]() при

установке подшипников фиксирующей

опоры врастяжку (широкими торцами

внешних колец внутрь).

при

установке подшипников фиксирующей

опоры врастяжку (широкими торцами

внешних колец внутрь).

4. Определяют

эквивалентную динамическую нагрузку

![]() .

.

5. Рассчитывают

динамическую грузоподъемность

![]() и долговечность

и долговечность

![]() двухрядного радиально-упорного

подшипника.

двухрядного радиально-упорного

подшипника.

6. Выявляют пригодность сдвоенных радиально-упорных подшипников фиксирующей опоры по условию:

![]() .

.

Рис. 26. Установка

подшипников по схеме 2: нижняя опора

фиксирующая на двух конических

роликоподшипниках; верхняя

плавающая (радиальный шарикоподшипник);

![]() расстояние между

точками приложения реакций, когда у

сдвоенного подшипника работает один

ряд тел качения;

расстояние между

точками приложения реакций, когда у

сдвоенного подшипника работает один

ряд тел качения;

![]()

работают оба ряда

работают оба ряда

Определение пригодности подшипников

Если

в результате расчетов выполняется

условие

![]() и

и

![]() ,

то предварительно выбранные подшипники

пригодны для конструирования подшипниковых

узлов. Невыполнение этих условий возможно

в двух случаях:

,

то предварительно выбранные подшипники

пригодны для конструирования подшипниковых

узлов. Невыполнение этих условий возможно

в двух случаях:

1. Расчетная

динамическая грузоподъемность много

меньше базовой (![]() ).

).

В

этом случае следует перейти: на более

легкую серию, например, среднюю серию

заменить легкой или особо легкой серией

данного типа подшипника; либо на другой

менее грузоподъемный тип подшипника,

например, радиально-упорные шариковые

заменить на радиальные шарикоподшипники

или роликовые конические на радиально-упорные

шариковые. При этом диаметры

![]() и

и

![]() ступеней валов под подшипники уменьшать

не следует, так как они определены из

расчета на прочность.

ступеней валов под подшипники уменьшать

не следует, так как они определены из

расчета на прочность.

2. Расчетная

динамическая грузоподъемность больше

базовой (![]() ).

).

В этом случае рекомендуется увеличить базовую динамическую грузоподъемность:

Заменить

легкую на среднюю или тяжелую серию

данного типа подшипника, не изменяя

диаметры

![]() и

и

![]() ступеней валов под подшипники;

ступеней валов под подшипники;

Поменять данный тип подшипника на более грузоподъемный (вместо шариковых принять роликовые подшипники);

Увеличить

диаметры

![]() и

и

![]() под подшипники, но это приведет к

изменению размеров других ступеней

вала.

под подшипники, но это приведет к

изменению размеров других ступеней

вала.

Предлагаемые

рекомендации не исчерпывают всех

возможных вариантов получения

удовлетворительных значений

![]() и зависят от конкретных условий нагружения

подшипников.

и зависят от конкретных условий нагружения

подшипников.

Составление схемы нагружения подшипников

После окончательного подбора типоразмера подшипников валов в редукторе, проверочных расчетов валов на прочность, составляют схему нагружения подшипников, которую размещают под эпюрой крутящего момента в расчетной схеме вала.

На

схеме нагружения указывают направление

и величину осевых

![]() ,

,

![]() и радиальных

и радиальных

![]() нагрузок каждого подшипника, осевую

силу в зацеплении

нагрузок каждого подшипника, осевую

силу в зацеплении

![]() ,

угол контакта

для радиально-упорных подшипников и

типоразмер подшипника. Примеры схем

нагружения при различных установках и

типоразмерах подшипников приведены на

рис. 2124.

,

угол контакта

для радиально-упорных подшипников и

типоразмер подшипника. Примеры схем

нагружения при различных установках и

типоразмерах подшипников приведены на

рис. 2124.