- •Классификация станков по группам и типам.

- •2. Классификация станков по классу точности, универсальности, автоматизаций, массе.

- •3. Условные обозначения модели станков.

- •4. Технико–экономические показатели станков

- •5. Производительность станков: технологическая, циклическая, фактическая.

- •6. Основные размерные характеристики станков.

- •7.Скоростные и силовые характеристики станков.

- •8. Поверхности, обрабатываемые на станках, и их классификация. Производящие линии.

- •9. Методы образования производящих линий и поверхностей.

- •10) Исполнительные движения в станках и их виды. Рабочие и вспомогательные движения.

- •11) Кинематические связи и группы. Структура кинематической группы (пример).

- •12) Уравнения кинематического баланса (в общем виде). Формулы настройки кинематических цепей.

- •13. Методика анализа кинематической структуры станка.

- •14. Кинематическая схема. Условные обозначения и правила выполнения кинематических схем.

- •15. Понятие о наладки и настройки станка. Методика расчета кинематической настройки станка

- •16 Системы автоматического управления станками: временные (кулачковые), путевые (цикловые), числовые.

- •17 Токарные станки. Основные типы станков токарной группы. Виды работ, выполняемые на станках. Область применения.

- •3) Токарно-револьверные

- •4) Сверлильно-отрезные

- •5) Карусельные

- •18 Конструктивные особенности токарного станка с ручным управлением. Компоновка станка и ее основные составляющие

- •19. Токарные станки с ручным управлением. Кинематическая структура и ее анализ.

- •20. Токарные станки с чпу . Кинематическая структура станка и ее анализ.

- •22. Мехатронные токарные станки и многоцелевые на их базе.

- •23. Токарные автоматы и полуавтоматы. Технологические схемы обработки деталей.

- •24. Кинематическая структура токарных автоматов.

- •28. Фрезерные станки с чпу. Кинематическая структура фрезерного станка с чпу, особенности конструкции.

- •29. Сверлильные и расточные станки. Основные типы и их технологические возможности. Область применения.

- •30. Вертикально-сверлильный станок с ручным управлением. Кинематическая структура станка, особенности конструкции.

- •31. Вертикально-сверлильный станок с чпу. Кинематическая структура станка, особенности конструкции.

- •32. Многоцелевые станки на базе сверлильных и расточных станков с чпу. Особенности конструкции, область применения. Механизмы автоматической смены инструмента.

- •33. Методы формообразования зубьев зубчатых колес.

- •34. Зубофрезерные станки. Анализ кинематики и расчет настройки зубофрезерного станка (в общем виде).

- •35. Зубодолбежные станки. Анализ кинематики и расчет настройки зубодолбежного станка (в общем виде).

- •36. Зубофрезерные станки с чпу. Особенности кинематической структуры

- •37. Методы финишной обработки поверхностей деталей машин

- •38. Основные типы шлифовальных станков и их технологические возможности. Схемы обработки. Хонинговальные станки.

- •40. Нормализованные узлы и детали агрегатных станков.

- •41. Автоматические линии. Назначение, область применения, классификация.

- •42. Роторные и роторно-конвейерные автоматические линии.

4. Технико–экономические показатели станков

Для сравнительной оценки технического уровня станков или выбора станка для решения конкретной производственной задачи используют ряд показателей: эффективность, надёжность, гибкость.

Эффективность – комплексный показатель, наиболее точно отображающий способность станка выпускать максимальное кол-во изделий при минимальных затратах. А = N / C шт/руб, N – годовой выпуск деталей, C – суммарные затраты на их изготовление.

Надёжность – свойство станка обеспечивать бесперебойный выпуск продукции в заданном кол-ве в течение опред. срока службы. Надёжность – комплексное понятие и характеризуется долговечностью, ремонтопригодностью, безотказностью и сохраняемостью.

Гибкость станка – это способность станка к быстрой смене наладки. Она характеризуется универсальностью и переналаживаемостью. Универсальность оценивают числом разных деталей, подлежащих обработке на данном станке.

5. Производительность станков: технологическая, циклическая, фактическая.

Производительность – определяет способность станка выполнять определённый объём работы в ед. времени.

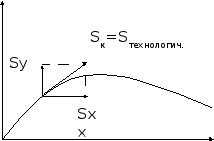

а) Технологическая производительность – максимальная теоретически возможная производительность QT= 1/tp; шт/мин, tp – время резания

б) Цикловая производительность – подвод/отвод инструмента, загрузка/выгрузка, зажим/разжим детали Qц = 1/(tp + tx)=1/Тшт; tх – время холостых ходов (цикловые потери)

В) Фактическая производительность - Qф = 1/(Тшт + tn); tn – внецикловые потери по организационным причинам. Это означает отсутствие заготовок, рабочего инструмента, электроэнергии, запасных частей)

6. Основные размерные характеристики станков.

Станочное оборудование наиболее распространённых технологических групп образуют размерные ряды в которых за каждым станком закреплены определённые диапазоны размеров обрабатываемых деталей. В группе токарных станков возможности станков характеризуются цилиндрическим рабочим пространством, а для фрезерного – прямоугольным рабочим пространством.

По основному размеру рабочего пространства, максимальному диаметру для токарных станков, ширине стола для фрезерных и многооперационных станков устанавливают ряд стандартных значений, обычно в геометрической прогрессии с некоторым знаменателем ϕ. Для токарных станков знаменатель ряда φ=1,26, тогда наибольшие диаметры обработки: 250, 320, 400, 630, 800, и т.д.

7.Скоростные и силовые характеристики станков.

Скоростные:![]() ,

об/мин; S,

мм/об или мм/мин.

,

об/мин; S,

мм/об или мм/мин.

Силовые: Мкр., Н*м; Qтяг, Н; Nэл, кВт.

![]() ;

;

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() -

диапазон регулирования.

-

диапазон регулирования.

![]() мм/мин,

мм/мин,

![]() ,

,

Vвыстр= до 30 м/мин,

![]() ,

,

![]() ,

,

![]() ,

КП=1,05…1,25,

,

КП=1,05…1,25,

![]() ,

,

![]() ;

;

8. Поверхности, обрабатываемые на станках, и их классификация. Производящие линии.

линейная

Винтовая

Любая поверхность образуемая 2 линиями, которые называются производящими - образующая и направляющая.

Образующая – точность обработки.

Направляющая – производительность.

Линии могут менять свое назначение:

Поверхности, у которых можно поменять функциональное значение линий называются обратимыми. Условие обратимости: постоянство форм и размеров.