- •Содержиние:

- •6.5.1. Контрольно-вимірювальна система гвм

- •6.5.2. Механізм формування заданої точності обробки

- •6.5.3. Управління ефективністю обробки виготовлення деталей

- •Характеристика кафедры а) Матеріальна база, перспективи її розвитку

- •Б) Кадровий склад

- •В) Перспективи наукової та науково-видавничої діяльності

- •Перелік літератури

Міністерство освіти і науки, молоді та спорту України

Харківський національний автомобільно-дорожній університет

(ХНАДУ)

Факультет мехатроніки транспортних засобів

Кафедра технології машинобудування і ремонту машин

ЗВІТ

з учбової практики

Керівник, канд. техн. наук, доц. Д.В. Абрамов

Студент гр. РПР-21 Слугаев Р.В.

2011

Содержиние:

Стр.

1. Контрольно-вимірювальна система ГВМ ……………………………………… …1

2. Механізм формування заданої точності обробки ………………………………11

3. Управління ефективністю обробки виготовлення деталей …………………...14

4. Характеристика кафедри……………………………………………………………..23

5. Відповіді на питання…………………………………………………………

6. Список літератури………………….

6.5.1. Контрольно-вимірювальна система гвм

Об'єкти, етапи і функції контролю. Контрольно-вимірювальну систему застосовують для контролю деталі, інструменту, основного робочого процесу і окремих підсистем ГВМ.

Основне призначення контрольно-вимірювальної системи - забезпечення безперебійності робочого процесу, запобігання аваріям і пошкодженням, контроль за якістю, поточна діагностика і накопичення статистичної інформації.

Для досягнення вказаних цілей контрольно-вимірювальні функції виконуються перед обробкою, під час обробки, між окремими операціями робочого процесу і після завершення обробки, тобто можна структурувати виконувані функції контролю в ГВМ за об'єктами контролю та за різними етапами робочого процесу.

Отже, об'єкти контролю - це деталі, інструмент, робочий процес, а етапи контролю - це фази перед, під час і після завершення виконання процесу обробки.

Розглянемо суть функцій контролю.

При контролі деталей перед обробкою повинні бути ідентифіковані палета і заготовка, проконтрольоване просторове розташування заготовки, введені відповідні корекції та встановлений зв'язок систем координат верстата і деталі, виміряні допуск і твердість для визначення числа проходів; під час обробки і між операціями повинні бути забезпечені контроль якості (перевірені розміри, допуски, відхилення форми) і розрахунок необхідних корекцій; після завершення обробки повинен бути виконаний остаточний контроль якості та враховані всі дані, що використовуються при накопиченні статистичної інформації і встановленні трендів.

При контролі інструменту перед обробкою повинні бути проконтрольовані правильність вибору інструменту, ступінь зношення і стан робочої кромки, визначені необхідні корекції на довжину і діаметр інструменту; під час обробки повинні здійснюватися контроль непередбаченого зношування інструменту і спостереження за ресурсом стійкості, контроль контакту з деталлю, контроль поломки інструменту (з оцінкою браку, як виправного, так і невиправного), контроль режимів, недопустимих вібрацій, зливної стружки; між операціями і після завершення обробки необхідно встановлювати неочікувані зношування і поломку інструменту, фіксувати режими, як проходить зливна стружка.

При контролі основного робочого процесу перед обробкою повинен бути забезпечений контроль наявності заготовки, інструменту, управляючої програми, моделі робочого процесу; під час обробки і між операціями необхідно здійснювати збір і накопичування інформації про протікання робочого процесу (діагностичні дані, відмови, корекції, зупинки); після завершення обробки повинні бути проаналізовані причини появи будь-яких негативних чинників, враховані всі необхідні дані, що беруть участь в накопиченні статистичної інформації та визначенні трендів. Для окремих підсистем ГВМ постійно або періодично повинні бути забезпечені збір, накопичення і аналіз діагностичної інформації, формування моделей функціонування, локалізація аварій та збоїв, прогнозування відмов, своєчасне залучення резервів.

Щодо перерахованих функцій контрольно-вимірювальної системи, то можна сказати наступне. По-перше, наведений перелік ні в одній відомій ГВМ у всьому обсязі не реалізований. По-друге, скільки-небудь помітна тенденція до централізації контрольно-вимірювальних функцій в рамках єдиної підсистеми не виявляється. Навпаки, значна частина вказаних функцій виконується засобами системи ЧПУ і засобами системи управління електроавтоматикою ГВМ. Інша частина контрольно-вимірювальних функцій виконується спеціальними засобами: системою ідентифікації та розпізнавання образів; моніторною системою контролю інструменту; системою адаптивного управління процесом різання; контрольно-вимірювальним автоматом.

Таким чином, контрольно-вимірювальні функції в ГВМ є децентралізованими.

Переважна частина контрольно-вимірювальних функцій в існуючих ГВМ пов'язана з двома класами функцій відповідно до показників якості: обробкою геометричної і розмірної інформації та обробкою інформації про силові параметри процесу різання.

Отже, при реалізації технологічної задачі виділяють дві основні фази: управління точністю обробки і управління ефективністю обробки. Для підтримки виконання цих функцій в системі ЧПУ задіяні спеціальні засоби і процедури їх здійснення.

Організація контрольно-вимірювальних циклів контролю. Контрольно- вимірювальні функції виконуються спеціальними вимірювальними головками

спільно із слідкуючими приводами подачі і пристроєм ЧПУ. Прикладом такої головки може бути вимірювальна головка, показана на рис. 6.40. Головка немає яких-небудь шкал, а вимірювальний сигнал формується в певному (нульовому) положенні щупа при миттєвому переключенні "механічного тригера".

Рис. 6.40. Конструкція вимірювальної головки з індуктивним зв'язком:

1 - механічний тригер; 2 - верхня захисна кришка; З - щуп; 4, 6 - пружинні кільг^я; 5, 7 - зовнішня та внутрішня діафрагми; 8 - модуль прийому вимірювального сигналу, встановлений на верстаті; 9 - юстирувальна шайба; 10 - котушки індуктивності; 11 - модуль передачі вимірювального сигналу

Інформація про переключення передається в різних модифікаціях головки одним з трьох способів: дистанційно за допомогою індуктивного зв'язку; дистанційно за допомогою оптичного зв'язку в інфрачервоному діапазоні частот (в цьому випадку головка має вбудовану батарею живлення); за допомогою дротяного зв'язку.

Вимірювальні головки перших двох модифікацій зберігаються в інструментальному магазині. У вимірювальному циклі контролю деталей головки автоматично перевантажуються у шпиндель точно так, як і це робиться з інструментом (конічний хвостовик головки виконаний відповідно До того ж стандарту, що і хвостовик інструментальної налагодження).

Третя модифікація призначена для встановлення на станині, столі або коробці верстата. Її використовують для вимірювання інструменту, Скріпленого у шпинделі або різцетримачі.

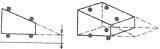

Слідкуючий привід під управлінням пристрою ЧПУ організує наступні відносні рухи вимірювальної головки у напрямку контрольованої поверхні (Рис. 6.41): І - вимірювальна головка в робочій позиції; II - підведення до контуру з прискореною подачею і зупинка руху по сигналу нульового переходу; III - Відведення головки зі зменшеною подачею до звільнення щупа, зупинка подачі; IV - повторне підведення з малою подачею і остаточна зупинка по сигналу нульового переходу. В результаті вимірювальна головка генерує сигнал нульового переходу, а пристрій ЧПУ зупиняє слідкуючий привід і знімає дані зі шкали перетворювача зворотного зв'язку приводу подачі. Зняті дані після обробки зберігаються в пам'яті пристрою ЧПУ як корекції, зсуви або дані, що використовуються в умовних переходах. Вимірювальні цикли можуть бути використані в умовних переходах, можуть бути стандартними або розробляються як підпрограми.

Рис. 6.41. Реалізація вимірювальною головкою контрольно-вимірювальних функцій

До типових задач, що вирішуються за допомогою вимірювальних головок, відносяться: ідентифікація заготовок; виявлення зсуву положення заготовок або пристосувань; корекція положення або перетворення координатної системи; вимірювання заздалегідь оброблених або готових деталей для внесення необхідної корекції в управляючу програму ЧІ1У.

Найпростіший спосіб ідентифікації полягає у перевірці щупом чітких ознак розпізнавання на палеті або заготовці. Можна також виконувати обстеження певних характерних поверхонь за наперед розробленими підпрограмами. Для контролю фіксації палети і розпізнавання її положення необхідні дотики щупа в декількох певних точках (рис. 6.42). Коректування положення виконується автоматично пристроєм ЧПУ, причому воно зводиться до паралельних перенесень і кутових поворотів координатної системи.

Для контролю заздалегідь оброблених або готових деталей розробляють різноманітні вимірювальні цикли, у складі яких елементи управління рухами і розрахункові процедури дуже складні (табл. 6.6).

За допомогою тих же вимірювальних головок (третя модифікація) виконується контроль інструменту. ГІри цьому вирішують задачі трьох класів.

Задача першого класу полягає у встановленні початкового положення різальної кромки інструменту в конкретній інструментальній наладці і передачі відповідних даних в таблицю корекцій, що зберігається в пам'яті пристрою ЧИ У. При цьому відпадає необхідність в тонкому попередньому настроюванні інструменту на спеціальних високоточних приладах поза верстатом (рис. 6.43). Задачі другого класу пов'язані з епізодичною оцінкою інструменту і внесенням змін в таблицю корекцій. Задачі третього класу полягають у перевірці цілісності інструменту за допомогою датчиків, встановлених на столі верстата.

Рис. 6.42. Розпізнання положення точок у просторі

Датчики контролю цілісності інструмента зазвичай безконтактні: інструмент наближають у циклі контролю до датчика без дотику. Робота датчика може базуватися на різних фізичних ефектах, що забезпечують достатню чутливість. Наприклад, поломку зубів фрези виявляють так: фрезу повільно обертають перед датчиком, кількість сигнальних "сплесків" за один оберт повинна дорівнювати числу зубців, а рівень сигналів повинен бути однаковим.

Поряд з універсальними контрольно-вимірювальними засобами, що забезпечують одержання геометричної та розмірної інформації, деяке поширення знаходять пристрої спеціального характеру. До числа подібних належить, наприклад, вимірювальний пристрій, що використовують для автоматичного внесення корекції у програму токарної обробки через систему ЧПУ.

Вище розглянуті деякі контрольно-вимірювальні функції, пов'язані з обробкою і використанням геометричної та розмірної інформації.

Питання контролю та вимірювань, що належать до сфери обслуговування інструмента і спостереження за процесом різання, заслуговують самостійного аналізу.

Типові вимірювальні цикли проміжного або статочного контролю деталі

Таблиця 6.6

|

Вимірювальне завдання |

Спосіб виконання завдання |

|

Контроль лінійного розміру

|

|

|

Визначення центра кола, його діаметр |

|

|

Визначення точки перетину, лінії перетину |

|

|

Визначення площини, визначення відхилень від площини |

|

|

Відхилення від круглості, паралельності, перпендикулярності |

|

Рис. 6.43. Контроль різальної кромки інструмента

Системи обслуговування інструмента. До основних форм обслуговування інструмента (крім його ідентифікації та корекції за результатами прямого вимірювання, про які говорилося вище) належать: контроль граничної стійкості за часом; контроль стану (тобто поточної точності) на основі непрямих оцінок, експериментальних даних розрахункових моделей; контроль поломок. Спостереження за процесом різання створює можливість для адаптивного керування - за обмеженнями або із залученням деякого критерію оптимізації.

Інструмент у ГВМ є найбільш слабкою ланкою, тому той чи інший різновид його контролю застосовується обов'язково. У найпростішому випадку співставляється фактичний час роботи інструмента з його нормативною стійкістю. При цьому можливі такі варіанти контролю: за часом різання, який у цьому випадку варто якось визначати, за часом обертання шпинделя разом з даним інструментом, розрахункова стійкість якого задається числом оброблених деталей. Якщо нормативний ресурс стійкості вичерпаний, інструмент примусово заміняється на резервний без врахування його фактичного стану. Аналогічним способом здійснюється контроль стійкості для багатоінструментальних головок і насадок.

Недоліком цього способу є помилки при призначенні нормативу, що значно коливається в залежності від якості виготовлення інструмента, стабільності властивостей оброблюваного матеріалу, сталості припуску на обробку тощо.

Найбільш розповсюдженим способом контролю поточного стану інструмента є вимірювання якого-небудь силового фактора процесу різання. Такий спосіб вимагає попереднього навчання системи керування контролем (ці системи часто називають моніторами).

У процесі навчання при роботі новим інструментом за налагодженою управляючою програмою ЧПУ в пам'ять монітора надходять дані про фактичні умови різання. Потім у виробничому циклі ці дані служать орієнтиром для оцінки фактичного стану інструмента. На вибір технолога встановлюють одне з двох можливих обмежень: не перевищення максимального значення навантаження сил різання, невихід за верхні та нижні межі допустимих відхилень від номінального (експериментального) значення навантаження.

Поломку інструмента виявляють різними способами. Так, якщо в пам'яті монітора зберігається значення часу врізання, то фактичне збільшення цього часу проти збереженого в пам'яті (що визначається за моментом сплеску навантаження різання порівняно з навантаженням холостого ходу) може означати поломку. Точно так само про поломку можна судити в тих випадках, коли фактичний час різання (визначений за допомогою датчика контакту з деталлю) менший за еталонний, встановлений при навчанні. Однак на точність зазначених двох способів впливають флуктуації подачі та коливання припуску.

Інший спосіб фіксації поломки полягає в тому, що на підставі даних навчання встановлюють дві верхні межі відхилення навантаження різання від номінального значення, одна з яких відповідає максимально допустимому зношуванню, а друга - руйнуванню інструмента. Перспективним напрямком у діагностиці поломок є виявлення у навантажувальних характеристиках різання топологічно єдиних закономірностей, що відповідають моменту руйнування і навіть попередньому до цього моменту. У тих випадках, коли такі закономірності існують, діагностування поломок зводиться до задачі розпізнавання образу, тобто до задачі виділення об'єкта в тріаді об'єкт - псевдооб'єкт - шум. Найпростішим прикладом може бути осцилограма обертального моменту сили різання при токарній обробці, що оцінюється по струму двигуна Lдв (рис. 6.44).

Рис. 6.44. Розпізнавання поломки інструменту

Відомо, що при поломці різця виникає невеликий спад сили струму» пов'язаний з холостим ходом протягом декількох обертів шпинделя, а потім сила струму збільшується на ∆L1 внаслідок різання тупою кромкою. Якщо сигнал з датчика обертаючого моменту відфільтрувати від шумів, то збільшення сили струму ∆L1 пов'язане з поломкою (об'єкт), легко помітне на тлі збільшення сили струму ∆L2 у зв'язку із зростанням глибини різання (псевдооб'єкт).

Опис різних форм обслуговування інструмента представлений в табл. 6.7. Дана таблиця пояснює, чому найбільш практичне поширення отримують методи, пов'язані зі зміною сили струму, що споживається двигуном, а також методи, що базуються на використанні динамометричного підшипника.

Контроль стану обслуговування інструменту Таблиця 6.7

|

Фактор контролю |

Метод контролю інструмента |

||||||

|

під час обробки |

після обробки

|

||||||

|

вимірювання струму двигуна приводу |

вимірювання струму двигуна приводу |

за допомогою динамометр -ичного підшипника |

за допомогою вимірювальних головок |

за допомогою оптичної ідентифікації |

інші методи |

||

|

Нормальне зношування |

придатний |

добрий |

добрий |

придатний |

допустимий |

добрий |

|

|

Передчасне зношування |

_ |

_ |

добрий |

Придатн ий |

допустимий |

добрий |

|

|

Викрашування робочої кромки |

добрий |

_ |

придатний |

_ |

_ |

_ |

|

|

Вибрація |

_ |

_ |

придатний |

_ |

допустимий |

_ |

|

|

Поломка інструмента |

придатний |

_ |

добрий |

добрий |

добрий |

добрий |

|

|

Помилка у виборі інструмента

|

придатний |

_ |

добрий |

придатний |

добрий |

добрий |

|

|

Неприпустимі розміри |

придатний |

_ |

придатний |

придатний |

добрий |

добрий |

|

|

Наростоутворення, зливна стружка |

_ |

_ |

_ |

_ |

добрий |

добрий |

|

|

Невірний вибір режимів різання |

придатний |

_ |

добрий |

_ |

_ |

_ |

|

Великий інтерес викликають віброакустичні методи контролю інструмента, що базуються на використанні високочастотних акселерометрів у частотному діапазоні, верхня межа якого перевищує 100 кГц. За потужністю акустичної емісії можна робити висновки про зношування інструмента. Спеціальні методи обробки сигналу датчика акустичної емісії дозволяють встановити поломку інструмента.