- •2. Обґрунтування виду потокової лінії

- •3. Організація потокової лінії по виготовленню головної деталі.

- •4. Розрахунок економічних показників на комплект деталей

- •4.2. Розрахунок необхідної кількості обладнання цеха, ділянки

- •4.3. Організація оплати праці

- •Кількість основних робочих

- •Чисельність допоміжних робітників

- •Штатний розклад керівників і службовців

- •5. Організація ремонту обладнання виробничого підрозділу

- •Структура ремонтного циклу

- •6. Розрахунок показників плану по собівартості

- •6.1. Методика розрахунку на утримання й эксплуатацію обладнання

- •6.2. Методика розрахунку цехових витрат

- •6.3. Калькуляція собівартості деталі

- •6.4. Основні техніко-економічні показники по цеху (ділянці)

- •Висновки:

- •Список використаної літератури:

Зміст

Необхідно коротко викласти основні фактори підвищення ефективності виробництва в промисловості на сучасному етапі.

Відображаються основні завдання поставлені перед машинобудування, основні напрями організації та планування процесів виробництва, що і формує мету виконання курсової роботи.

Курсова робота містить:

Всту

Зміст 2

Необхідно коротко викласти основні фактори підвищення ефективності виробництва в промисловості на сучасному етапі. 2

Відображаються основні завдання поставлені перед машинобудування, основні напрями організації та планування процесів виробництва, що і формує мету виконання курсової роботи. 2

Курсова робота містить: 2

3. Організація потокової лінії по виготовленню головної деталі. 5

Рм.і = tшт.і / τ 5

4. Розрахунок економічних показників на комплект деталей 9

Вона розраховується на основі вихідних і розрахункових даних програми випуску деталі і машинокомплектів. 9

Трудомісткість програми участку за рік 9

4.3. Організація оплати праці 11

15

6. РОЗРАХУНОК ПОКАЗНИКІВ ПЛАНУ ПО СОБІВАРТОСТІ 20

Для розрахунку показників плану по собівартості складається річний кошторис витрат на утримання та експлуатацію обладнання, цехових витрат і планова калькуляція на деталь, що обробляється на потоковій лінії. 20

6.1. Методика розрахунку на утримання й эксплуатацію обладнання 20

Сума амортизаційних обчисленій визначається по нормах амортизації від вартості наявного в цеху технологічного устаткування (включаючи устаткування допоміжних служб). Норматив амортизаційних обчисленій складає 16,4%. 20

Витрати на утримання устаткування і робочих місць включаючи витрати на: силову енергію, стисле повітря, воду для технологічних (виробничих) цілей, пар. 20

Витрати на силову енергію визначається по формулі: 20

Зэл=Сэл*∑Мэл.д*Fд*Kзср. 20

Де Сэл - вартість 1 кВт/год. Електроенергії, грн. 20

∑Мэл.д – сумарна потужність установленнях електродвигунів верстатів, кВт. 20

Fд – дійсний річний фонд часу роботи устаткування діючим при режимі роботи цеху, год. 20

Kзср – середній коефіцієнт завантаження устаткування. 20

Витрати на стисле повітря визначаються таким чином: 20

Зсж.в. = 1,5*∂*n*Fд*Св 20

Де 1,5 – коефіцієнт витоку стислого повітря; 20

∂ - годинна витрата стислого повітря на один металоріжучий верстат, споживаючий повітря, м3/год. 20

n - кількість верстатів, споживаючих стисле повітря, од. 20

Св – вартість 1м3 стислого повітря. 20

Витрати на воду розраховуються таким чином: 20

Звод = ∂вод*Fд*n* Kзср.*Свод 21

Де ∂вод – годинна витрата води на один верстат, м3/год. 21

Свод – вартість одного м3 води, грн./м3. 21

Витрати на пару для технологічних потреб визначаються по наступній формулі: 21

Зпар = ∂вод*Fд*n* Kзср.*Спар*∂пар 21

Де Спар - вартість однієї тонни пари, грн. 21

∂пар – витрата пари для підігрівання 1 м3 води, т/м3.. 21

Всі витрати на утримання устаткування і робочих місць підсумовуються. Основна, дополнітеьная заробітна плата і начислення на них допоміжних робочих, занятіх обслуговуванням устаткування (налагоджують, слюсарів-ремонтників, електриків, електромонтерів, чергових слюсарів) беруться з плану по праці. 21

Витрати на допоміжні матеріали приймаються в раз мірі 95 грн. На один металоріжучий верстат в рік. 21

Витрати на поточний ремонт устаткування можна визначити укрупнено, в процентному відношенні від вартості металоріжучих верстатів (приймаємо рівним 4,5%). 21

В інші витрати включають основну і додаткову заробітну плату, начислення на зарплату наступних допоміжних робочих: верстатників по ремонту устаткування, комірників інструментальних комор, електрокарщиков, розподільників робіт, прибиральників виробничих площ. 21

Витрати на утримання і експлуатації устаткування і цехові витрати на собівартість продукції списуються пропорційно основній заробітній платі на основних виробничих робочих. У зв'язку з цим необхідно визначити відсоток їх начислення на основну заробітну плату. 21

Відсоток витрат на утримання і експлуатації устаткування визначається по формулі: 21

Ррсэо = Sрсэо*100/Зосн 21

Де Sрсэо – сума витрат на утримання і експлуатацію устаткування, тис.грн. 22

Зосн – основна заробітна плата основних виробничих робочих, тис.грн. 22

-

Організація і планування потокового виробництва

-

Сутність і характеристика потокового виробництва

-

Класифікація потокових ліній

-

Транспортні пристрої в потоковому виробництві

-

Основні параметри і показники потокових ліній

-

Сучасні тенденції та перспективи розвитку потокового виробництва

-

-

Обґрунтування виду потокової лінії

-

Організація потокової лінії по виготовленню головної деталі

-

Розрахунок економічних показників на комплект деталей

-

Розрахунок трудомісткості річної програми

-

Розрахунок необхідної кількості обладнання цеху, ділянки

-

Організація оплати праці

-

5. Організація ремонту обладнання виробничого підрозділу

6. Розрахунок показників плану по собівартості

6.1. Методика розрахунку витрат на утримання й експлуатацію обладнання

6.2. Методика розрахунку цехових витрат

6.3. Калькуляція собівартості деталі

6.4. Основні техніко-економічні показники по цеху (ділянці)

Висновок

Список використаної літератури

2. Обґрунтування виду потокової лінії

Розрізняють дві форми організації виробництва: потокову і непотокову. При організації виробництва за потоковим методом слід враховувати, що вона має дві основні форми: безперервну і преривну (прямоточну). Вони відрізняються один від одного ступенем синхронізації операцій. Якщо тривалість кожної із операцій дорівнює або кратна такту, або відрізняється від нього ± 10%, то проектують безперервнопотокову лінію. Відповідно, для встановлення виду потокової лінії необхідно співставити такт з штучною нормою часу по окремим операціям і зробити висновок про форму організації поточної лінії (безперервно-потокова чи прямоточна). Величина такту визначається по формулі:

τ = Fg / Nзап.,

де Fg - дійсний фонд часу в плановому періоді, рік, час; Nзап. - норма - виробнича програма випуску за той же період, шт.

Програма випуску визначається:

Nзап = Nвип • Кбр,

де Nзап - річна програма впуску, шт;

Кбр - коефіцієнт, який враховує величину браку при виготовленні деталей з врахуванням пробних виробів (прийнято вважати рівним 1,05).

Величина дійсного фонду часу устаткування визначається:

Фд = ((Др•Тсут - Дск.р • Тскор) • S) • (1 - Ррем / 100),

де Др - кількість робочих днів в плановому періоді; (253 р.дн.)

Тсут - кількість робочих годин роботи у добу при встановленому режимі роботи (8 годин);

Дск.р. -кількість скорочених робочих днів в плановому періоді; (8дн.)

Тскор - число годин, на які скорочується робоча зміна; (1 година)

S - кількість змін у добу при встановленому режимі роботи;(1 зміна )

Ррем - час простою устаткування в плановому ремонті (в розрахунку = 5 %).

3. Організація потокової лінії по виготовленню головної деталі.

А) Розрахунок потреби в обладнанні.

Кількість робочих місць (обладнання) по кожній операції розраховується по формулі:

Рм.і = tшт.і / τ

де Рм.і - розрахункова кількість робочих місць;

tшт.і - норма штучного часу на і - ій операції, хв.

Прийнята кількість робочих місць Рм.і дорівнює розрахунковому, округленому до найближчого цілого числа.

Коефіцієнт загрузки робочих місць визначається відношенням їх розрахункової кількості до прийнятого:

Кзагр = Рм.і / Рм.пр.і (додаток 5).

|

Організації техн. процесу |

Рм.і |

Рм.пр.і |

Кзагр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ітого |

|

|

|

Прийнята кількість робочих місць Рм.пр.і рівно розрахунковому, округленому до найближчого цілого числа (Рм.пр1, Рм.пр2...).

Визначається К загрузки робочих місць (Кз1, Кз2...),

Кз.ср. = ∑ Рм. / ∑ Рм.пр.

Б) Розрахунок лінейних заделов.

Безперервність і ритм потокової лінії підтримується заделами.

Лінейні задели (технологічний, транспортний, страховий). Технологічний задел - це кількість деталей, виробів, які знаходяться на робочих місцях в процесі обробки, сборки, контролю і встановлених в оснасці станків.

При поштучній передачі він розраховується за формулою:

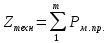

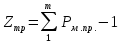

де m - кількість операцій на лінії;

Рм.пр - прийнята кількість робочих місць на кожній операції.

Транспортний задел - це кількість деталей, які знаходяться в процесі передачі з однієї операції на другу.

Розмір задела визначається в залежності від способів передачі предметів праці:

- при поштучній:

Страховий задел Zтp. приймається в розмірі 15% змінного випуску деталей.

В) Вибір періода обслуговування робочих місць.

Суміщення професій з метою більш повної загрузки робітників потокової лінії, допускається як на суміжних, так і не на сумжних операціях.

Суміщення професій з метою більш повної загрузки робочих прямоточної лінії організувати, як правило, неможливо. Тому устанавлюється більш довший період обслуговування, в залежності від ваги деталі і тривалості їі обробки. В даній роботі період обслуговування складає тривалість зміни, тобто Побсл.=480 хв.

Г) Розрахунок коефіцієнта використання робочого недогруженого робочого місця

Після того, як вибрали період обслуговування визначають Кзагр., Кнед. робочого місця і час роботи, на протязі прийнятого періоду обслуговування. К заг. дорівнює величині після коми Рмі, і виражають його в %. Наприклад, якщо Рм. = 1,80, це означає, що Рм.пр = 2, одне місце буде загружене повністю 100 %, а друге - на 80 % загружене.

Д) Розрахунок часу роботи недогруженого робочого місця

Час роботи недогруженого робочого місця розраховується за формулою:

Т

раб. недогр. = (Побсл.

Кзагр.) /100.

Кзагр.) /100.

|

Організації техн. процесу |

Рм.і |

Рм.пр.і |

Кзагр |

Кнедогруз. |

Т раб. недогр. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Операції техн.. процесу |

Трудоміст кість, хв., tшт.. |

Кількість одиниць обладнання |

Коефіцієнт загрузки обладнання, % Кзагр |

Час роботи недогруженого робочого м’ясця, Тнед |

Період обслуговування зміни, хв. Побс = 480 |

||||||||

|

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

||||||

|

По рахункам Рмр |

Прийняте Рм.пр. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Графік – стандарт ________________