- •1 Устройство, работа и регулировка механизма

- •2 Дефекты деталей и соединений механизма

- •3 Технологический маршрут ремонта механизма

- •4 Ведомость дефектов

- •5 Технологические процессы ремонта деталей (сборочных единиц)

- •5.1 Описание деталей (сборочных единиц)

- •5.2 Методы ремонта деталей (сборочных единиц)

- •5.3 Маршруты ремонта деталей (сборочных единиц)

- •5.4 Выбор методов ремонта

- •6 Расчетная часть проекта

- •6.1 Расчет ремонтного размера деталей (сборочных единиц)

- •6.2 Расчет усилия запрессовки втулки при ремонте деталей

- •6.3 Расчет температуры нагрева (охлаждения) деталей при сборке механизма

- •6.4 Сравнение прочности вала с ремонтными и номинальными размерами

- •7 Описание схемы сборки механизма

6 Расчетная часть проекта

6.1 Расчет ремонтного размера деталей (сборочных единиц)

Определяется ремонтный размер вала Ø42h7при вращении вала в одну сторону.

Расчет ремонтного размера вала выполняется по табличным значениям величины предельного износа и припуска на обработку.

Ремонтный размер цилиндра dp, мм определяется по формуле (6.1):

![]() , (6.1)

, (6.1)

где D – номинальный размер поверхности вала; мм; D=30 мм; определен по [1], с.78

![]() – ремонтный интервал; мм; определен по

формуле (6.2).

– ремонтный интервал; мм; определен по

формуле (6.2).

Ремонтный интервал

![]() ,

мм определяется по формуле (6.2):

,

мм определяется по формуле (6.2):

![]() , (6.2)

, (6.2)

где ![]() – предельный износ вала, в случае

вращения вала в одну сторону; мм;

– предельный износ вала, в случае

вращения вала в одну сторону; мм;

![]() ;

определено по [1], с.78;

;

определено по [1], с.78;

Zв – припуск на обработку, мм; Zв = 0,2; определен по [1], с.134.

Подстановкой указанных выше значений в формулу (5.2) получено:

![]() мм

мм

Подстановкой указанных выше значений в формулу (5.1) получено:

![]() мм

мм

Ремонтный размер вала принимается равным Ø 41,53h7.

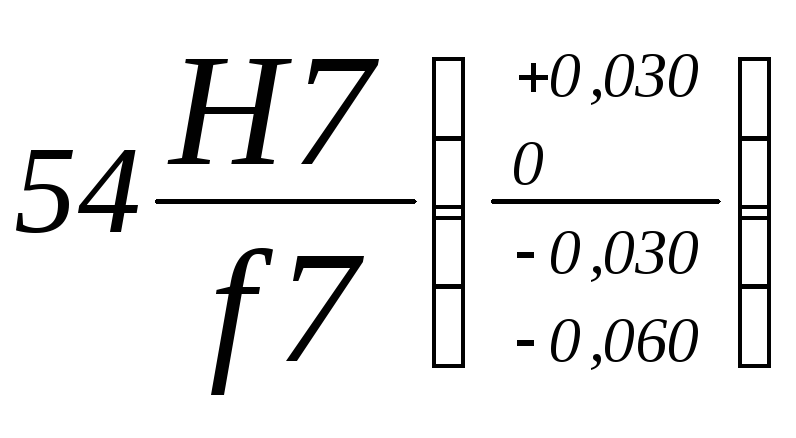

Определяется ремонтный размер отверстия рычага Ø54Н7, при неподвижном рычаге в механизме.

Ремонтный размер отверстия

рычага Ø54Н7

определяется для подвижного соединения

подшипник – рычаг Ø54

![]() .

.

Расчет ремонтного размера отверстия рычага выполняется по табличным значениям величин предельного износа, припуска на обработку и предельных отклонений поверхностей трения.

Ремонтный размер отверстия

рычага

![]() ,

мм; определяется по

формуле (6.3):

,

мм; определяется по

формуле (6.3):

![]() , (6.3)

, (6.3)

где D – номинальный размер; мм; D=54 мм; определен по [1], с.78;

![]() – межремонтный интервал; мм; определен

по формуле (6.4).

– межремонтный интервал; мм; определен

по формуле (6.4).

Межремонтный интервал

![]() ,

мм определяется по формуле (6.4):

,

мм определяется по формуле (6.4):

![]() , (6.4)

, (6.4)

где н – предельный износ поверхности отверстия; мм; определен по формуле (6.5)

Zн – припуск на обработку, мм; определен по [1], с.134.

Предельный износ поверхности отверстия н, мм определяется по формуле (6.5):

![]() , (6.5)

, (6.5)

где Sn max – предельная величина зазора в изношенном соединении; мм; Sn max=0,35 мм; определена по [1], с.76;

Sh

max – предельная

величина зазора при посадке Ø ,

мм; определена по формуле (6.6);

,

мм; определена по формуле (6.6);

b max – предельная величина износа по поверхности, мм; b max=0,08 мм; определена по [1], с.78.

Предельная величина зазора при заданной посадке Sh max, мм определяется по формуле (6.6):

![]() , (6.6)

, (6.6)

где Dmax – наименьший

предельный диаметр отверстия рычага,

мм;

![]() мм;

определен по [1], с.78;

мм;

определен по [1], с.78;

![]() – наибольший предельный диаметр вала,

мм;

– наибольший предельный диаметр вала,

мм;

![]() ;определен

по [1], с.78;.

;определен

по [1], с.78;.

Подстановкой указанных выше значений в формулу (6.6) получено:

![]() мм.

мм.

Подстановкой указанных выше значений в формулу (6.5) получено:

![]() мм.

мм.

Подстановкой указанных выше значений в формулу (6.4) получено:

![]() мм.

мм.

Подстановкой указанных выше значений в формулу (6.3) получено:

![]() мм.

мм.

Ремонтный размер отверстия рычага принимается равным Ø54,76Н7.

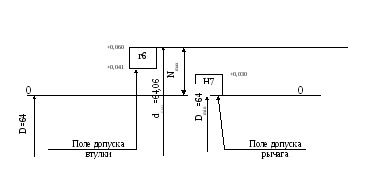

6.2 Расчет усилия запрессовки втулки при ремонте деталей

Определяется усилие запрессовки

бронзовой втулки длиной L,

мм;

L=65мм внешним диаметром

Ø64 мм

в чугунный рычаг посадка Ø64![]() ,

шероховатость сопряженных поверхностей

,

шероховатость сопряженных поверхностей![]() Мкм.

Мкм.

Схема полей допусков соединяемых деталей представлена на рисунке 6.1.

Рисунок 6.1 – Схема полей допусков соединяемых деталей

Усилие запрессовки,

![]() ,

Н; определяется по формуле (6.7):

,

Н; определяется по формуле (6.7):

![]() , (6.7)

, (6.7)

где ![]() – коэффициент трения при запрессовке;

– коэффициент трения при запрессовке;

![]() ;

определен

по [1], с.92;

;

определен

по [1], с.92;

D – номинальный диаметр поверхности сопряжения; мм; D=64 мм D =6,4∙10-3 м;

L – длина запрессовки, мм; L=65 мм=6,5∙10-3 м; определена по заданию;

p – напряжение сжатия, Па; на контактные поверхности определено по формуле (6.8).

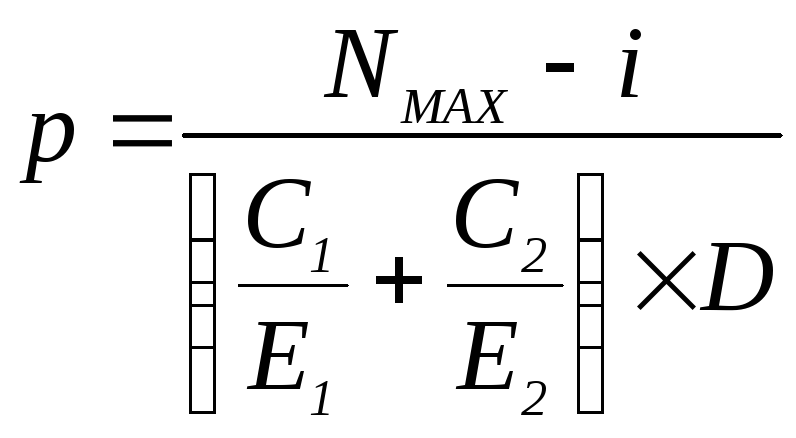

Напряжение сжатия p, Па определяется по формуле (6.8):

, (6.8)

, (6.8)

где Nmax

– максимальный натяг, мм; для посадки

![]() определен по формуле (6.9);

определен по формуле (6.9);

Е1 и Е1 – модули упругости материала охватываемой и охватывающей детали, Па; Е1 =1,1×1011 Па; Е2=1,2×1011 Па; определены по [1], с.93;

i – шероховатость сопрягаемых поверхностей; определена по формуле (5.10);

С1 и С2 – коэффициенты; С1=3,6; С2=4,8; определены по [1], с.91.

Максимальный натяг Nmax, мм определяется по формуле (6.9):

![]() , (6.9)

, (6.9)

где dmax – наибольший

предельный диаметр втулки, мм;

![]() мм;

определен по рисунку (6.1);

мм;

определен по рисунку (6.1);

Dmin – наименьший предельный диаметр отверстия кронштейна, мм; Dmin=64 мм; определен по рисунку (6.1).

Шероховатость сопрягаемых поверхностей i определяется по формуле (6.10):

![]() , (6.10)

, (6.10)

где Ra1, Ra2 –

среднее арифметическое отклонение

профиля сопрягаемых поверхностей

охватываемой и охватывающих деталей,

мм;![]() мкм; определено по [1], с.92.

мкм; определено по [1], с.92.

Подстановкой указанных выше значений в формулу (6.10) получено:

![]() мм

мм

![]() м

м

Подстановкой указанных выше значений в формулу (6.9) получено:

![]() мм

мм![]() м

м

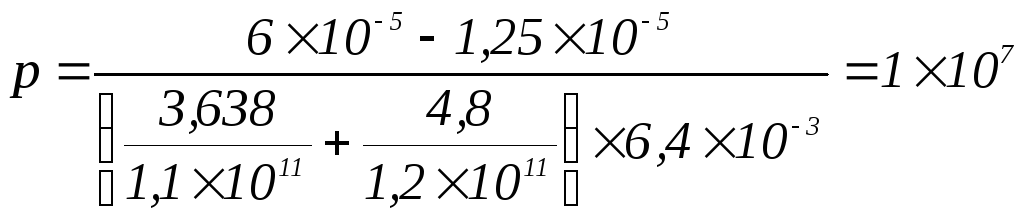

Подстановкой указанных выше значений в формулу (6.8) получено:

Па,

Па,

Подстановкой указанных выше значений в формулу (6.7) получено:

![]() Н.

Н.

Усилие прилагаемое при запрессовке бронзовой втулки в чугунный рычаг принимается равным 13062,48 Н.