Лабораторная работа по предмету

«Основы конструирования приборов»

«Исследование моментов трения

в приборных подшипниках»

студента группы ПС1-62

Воронюка Игоря

18.05.2009

Цель работы:

-

Изучение конструкций приборных шарикоподшипников.

-

Экспериментальное исследование моментов сопротивления вращению (моментов трения) приборных шарикоподшипников и сравнение экспериментальных результатов с данными, полученными расчетным путем.

Основные теоретические сведенья Классификация и условные обозначения

Шарикоподшипники, применяемые в приборах и приборных устройствах, характеризуются малыми габаритами и малыми моментами трения.

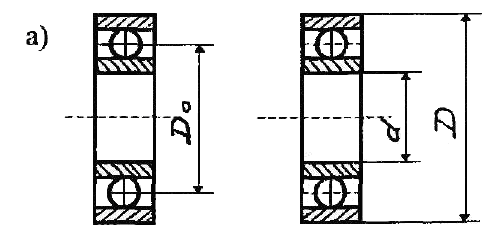

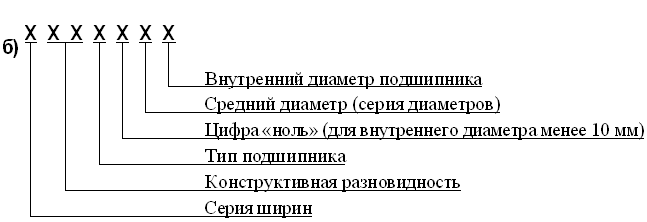

Габаритные размеры шарикоподшипника определяются наружным диаметром D и шириной В (рис. 1 а). В свою очередь эти параметры зависят от внутреннего диаметра d и серии подшипника. Внутренний диаметр, серия, тип приборного шарикоподшипника и его конструктивная разновидность заложены в условном обозначении по ГОСТ 3189 - 75. Порядок расположения знаков условных обозначений подшипников, исключая подшипники с внутренним диаметром 0,6; 1,5; 2,5 мм, согласно ГОСТ 3189 - 75 должен соответствовать схеме, приведенной на рис. 1 б.

Если в обозначении подшипника третья цифра справа отлична от нуля, то внутренний диаметр подшипника более 9 мм и первая справа цифра обозначает код диаметра, а его расшифровка производится по ГОСТ 520 - 71.

|

|

|

Рис. 1.

Примечание; если в обозначении подшипника слева стоят нули, то они в обозначении опускаются.

В приборостроении применяются шарикоподшипники сверхлегкой, особо легкой и легкой серий диаметров, отличающихся соотношением наружного и внутреннего диаметров. По ширине они бывают особо узкой, узкой, нормальной, широкой и особо широкой серий. Серия диаметров и ширин определяет грузоподъемность подшипника.

Тип подшипника определяется направлением воспринимаемой нагрузки:

-

радиальный (цифра 0);

-

радиальный сферический (цифра 1);

-

радиально-упорный (цифра 6);

-

упорный (цифра 8).

К конструктивным разновидностям относятся: число рядов, наличие упорных бортиков на кольцах, наличие защитных шайб, уплотнений и др.

По точности изготовления поверхности дорожек колец и величине моментов сил трения подшипники делятся на 5 классов точности: 0; 6; 5; 4; 2 в порядке повышения точности. Для указания класса точности в условное обозначение вводятся дополнительные знаки слева от основного обозначения (через пробел).

При необходимости указать материал деталей подшипника, конструктивные изменения, специальные технические требования, температуру отпуска колец, виды смазочных материалов, шумность подшипника вводятся соответствующие дополнительные знаки справа от основного обозначения (через пробел).

Моменты трения

В приборостроении одним из критериев качества подшипников является величина момента трения. Момент трения шарикоподшипника зависит от очень большого числа факторов, ввиду чего невозможно его точное вычисление и момент трения определяется на основании эмпирических данных.

В общем случае трение в шарикоподшипнике складывается из следующих основных составляющих:

-

трение качения шариков по дорожкам качения;

-

трение скольжения шариков о сепаратор;

-

трение, связанное с сопротивлением смазки.

Кроме того, в той или иной степени присутствуют трение сепаратора о направляющие борта кольца при базировании сепаратора по борту внутреннего или наружного кольца, трение скольжения - верчения шариков о дорожки качения, и др.

Величина момента трения шарикоподшипника зависит от величины и направления действующих сил, от степени приработки подшипника, от размеров подшипника, а так же от точности и качества изготовления шариков и беговых дорожек (дорожек качения). Значительное влияние на момент трения оказывает загрязнение рабочих поверхностей подшипника.

Увеличение момента трения с ростом скорости вращения (при скоростях, не превышающих предельные) обычно бывает мало и во внимание не принимается.

На практике для определения момента трения шарикоподшипников пользуются эмпирическими формулами, которые дают приблизительно осредненное значение момента трения при трогании.

Для приборных шарикоподшипников при радиальной и осевой нагрузках пользуются формулой:

![]() (1)

(1)

где:

![]() - момент трения, Н*мм;

- момент трения, Н*мм;

![]() - собственный

момент ненагруженного подшипника, Н*мм;

- собственный

момент ненагруженного подшипника, Н*мм;

![]() - радиальная

нагрузка на подшипник, Н;

- радиальная

нагрузка на подшипник, Н;

![]() - осевая нагрузка

на подшипник, Н;

- осевая нагрузка

на подшипник, Н;

![]() - диаметр окружности

центров шариков, мм (

- диаметр окружности

центров шариков, мм (![]() );

);

![]() - диаметр шариков,

мм.

- диаметр шариков,

мм.

Собственный

момент трения подшипника Мо

зависит от размеров и качества

изготовления (класса точности) подшипника.

Для подшипников 0-го

и 6-го классов точности его можно

рассчитать по эмпирической формуле

M0=0,04*D0.

Для подшипников 5-го, 4-го и 2-го классов

точности он

регламентирован и приводится в

соответствующих таблицах. Коэффициент

трения качения зависит от класса точности

подшипника и условий

нагружения и колеблется в пределах

fk=(0,01![]() 0,02)

мм.

0,02)

мм.