Работа №8. Организация контроля в процессе формования железобетонных изделий

8.1 Контроль качества форм при изготовлении железобетонных элементов.

Основное назначение форм – обеспечить получение элементов заданных форм размеров, с равными гранями и гладкими рабочими поверхностями. Конструкция формы должна обладать необходимой жесткостью формы должны быть просты и удобны в сборке и разборке, а их элементы плотно примыкать друг к другу.

Зависимость параметров изделия от деформации форм.

|

Технологическая Операция |

Характер Деформации |

Последствия для качества изделия |

|

Натяжение арматуры |

Сжатие /прогиб/, /выгиб/ |

Снижение трещиностойкости, исправление нижней грани |

|

Загрузка формы бетонной смесью |

Изгиб поддона и бортов |

Искривление нижней и боковых граней |

|

Уплотнение бетонной смеси |

Колебания формы |

Разная степень уплотнения. Неоднородность плотности и прочности |

|

Снятие формы с формовочной установки |

Искривление поверхности поддона |

Возможное появление трещин |

|

Транспортирование |

Кручение |

Возможность появления диагональных трещин |

|

Установка формы в камеры |

Кручение |

Отклонение граней от плоскости |

|

Повышение температуры в камере пропаривания |

Удлинение, прогиб |

Возможно образование трещин, искривление нижней грани. |

Технические требования к стальным формам приведены в ГОСТ 25781-83 и в стандартах на конкретные виды форм. Приемка форм производится при входном контроле и входе текущего ремонта. Проверяют наличие паспорта и соответствия форм требованиям рабочего чертежа или стандартам. Проверке подлежит комплектность формы, качество шарнирных соединений, подъемных петель, соответствие геометрических размеров, чистота поверхности и другим показателям. Затем производят пробные изготовления не более трех изделий и определяют прогиб формы, сближение упоров. На принятой форме на наружной поверхности наносится номер и форма заносится в ведомость и на нее открытый рабочий формуляр записывают номер формы, число оборотов и начала работы, результаты периодических измерений ее геометрических характеристик.

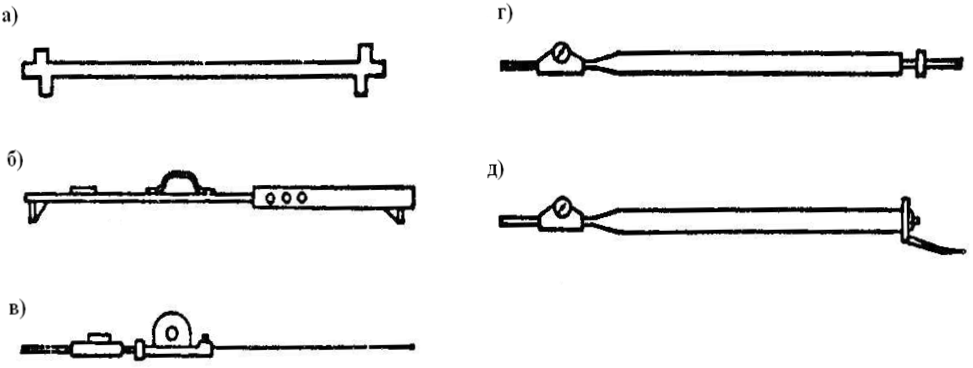

Приборы для измерения линейных размеров: а). проходной, непроходной шаблон; б). телескопический шаблон; в). длинномер ПЕНЗНИИЭП; г). шаблон с индикаторной головкой ЦНИИЭП жилища для измерения расстояния и одной плоскости; д). то же, в двух плоскостях.

Технические требования.

1.Конструкция форм должна обеспечивать съем готовой продукции без повреждений, надежность и удобство захвата грузозахватными приспособлениями, безопасное открывание бортов надежную фиксацию напрягаемой арматуры.

2. Для получения качественных поверхностей элементы формы рабочих поверхностей должны иметь класс чистоты не ниже 4. Допускается царапины, вмятины глубиной не более 0,5 мм, шириной не более 2 мми длинной не более 20 мм.

3. Класс точности размеров форм устанавливается на 1…2 класса выше точности формуемого изделия, но не ниже девятого класса. Отклонения от нормальных внутренних размеров по длине и ширине не должны превышать:

Длина формы, м до 1,5…2,5 2,5…4,5 4,5…9

Отклонения, мм +1, -5 +2, -6 +2, -8 +5, -10

4. Разность диагоналей не должна в зависимости от класса

Длина формы, м до 2,5 2,5..4,5 4,5…9 9…15

Разность длин

диагоналей 6…8 8…10 10…12 12…15

Отклонения от

прямолинейности

профиля рабочих

поверхностей 2 3 4 6

5. Отклонения от перпендикулярности в зависимости от высоты борта не должны превышать:

Высота борта, мм 1 1,5 2 3

6. Прогиб формы в загруженном состоянии не должен превышать 1/1500 ее длины (указывается на чертежах форм).

7. Борта формы должно плотно прилегать друг к другу и поддону. Зазоры не должны превышать 1,5мм, не более 25% длины прилегания.

8. Люфт в шарнирах болтов не должен превышать 0,25мм. Борта формы должны свободно открываться и закрываться.

9. В силовых формах расстояние между рабочими поверхностями упоров не должны превышать:

Длина формы: 4,5…9 9…15 15…21

Отклонение: 2 3 4

Сближение упоров не должны превышать 0,0004 номинального размера между упорами.

Периодический контроль качества форм производится на рабочем месте.

В случае, если в ходе контроля будет обнаружено несоответствие хотя бы по одному показателю, форму необходимо отремонтировать. Наблюдение за состоянием форм осуществляется бригадиром, контролером ОТК и механиком ежедневно.