- •Министерство образования Российской Федерации Самарский государственный аэрокосмический университет имени академика с. П. Королева

- •Назначение и область применения

- •Технические характеристики аэродинамических теплогенераторов

- •Принцип работы аэродинамического теплогенератора

- •Тепловой расчет.

- •Продолжительность нагрева.

- •Список литературы

Принцип работы аэродинамического теплогенератора

Нагрев и циркуляция воздуха в аэродинамических сушильных камерах осуществляется вентилятором специальной конструкции. Вентиляторные колеса статически и динамически балансируются. Повышение температуры теплоносителя происходит вследствие сжатия воздуха на лопатках центробежного вентилятора, или, другими словами за счет аэродинамических потерь. Так как все потери в конечном итоге переходят в тепло, аэродинамические сушильные камеры имеют высокий КПД. Ротор вентилятора отделен от объема сушильной камеры перегородкой с жалюзи .

Скорость нагрева регулируется изменением проходного сечения всасывающего отверстия центробежного вентилятора, что достигается поворотом пластин жалюзи, установленных перед вентилятором. Рычаг с фиксатором для управления жалюзи находится с внешней стороны сушильной камеры рядом с электродвигателем. Зона повышенного давления находится за внешним диаметром вентилятора, зона пониженного давления или всасывающая - во внутреннем. Воздух нагнетается в боковые воздуховоды с эжектирующими соплами расчетного сечения и высоты. В зависимости от исполнения сушильных камер - проходные, тупиковые, реверсивные, меняется конструкция воздуховодов. Подвод воздуха, для воздухообмена в базовых моделях, выполняется по отверстию вдоль вала электродвигателя, т.к. такое исполнение создает дополнительное охлаждение передних подшипников электродвигателя, что увеличивает срок службы двигателя без ремонта.

Тепловой расчет.

Составление теплового баланса и расчёт разогрева печи покажем также для условий установки ПАП-3.

Исходные данные: площадь наружной обшивки камеры F=46 м2, в том числе стен Fст=38 и пода Fпод=8 м2. Материал изоляции — минеральная вата ВМ-100 плотностью р=100 кг/м3 с коэффициентом теплопроводности λ=0,102 Вт/(м·К), средней теплоемкостью сиз=0, 9 кДж/(кг·К); толщина слоя изоляции δ=0,4 м. Рабочий объём камеры WK=5,8 м3. В камере постоянно находится стальная конструкция массой 40 кг [средняя теплоёмкость с=0,6 кДж/(кг·К)]. Установленная мощность привода ротора Nуст=55 кВт. Печь разогревают из холодного состояния (tн = 30° С) до температуры в камере tг =t=500° С.

Принимаем температуру наружной поверхности стен tст = 20° С, пода tпод=50° С. Удельный тепловой поток в окружающую среду с to = 10° С при этом составит (по справочным данным) 0,105 и 0,36 кВт/м2 соответственно. Тогда потери тепла через изоляцию будут: стен Qст = 38·0,105 = 3,99; пода Qпод= 8·0,36 = 2,88 кВт.

Количество тепла на нагрев тары от tH = 30 до tM = 500° С

Qт =Gс·ΔtM =40·0,6·470=11200кДж.

Объём и масса изоляции (считаем, что слой изоляции одинаковый по всей поверхности ограждения)

Wиз=F·δ = 46·0,4 = 18,4 м3; Gиз =18,4·100 = 1840кг.

Количество аккумулированного изоляцией тепла при нагреве до температуры на внутренней поверхности стен tH = 500° С

QАК = Gиз · сиз · Δtср.из = 1840 · 0,9· 265 = 438840кДж.

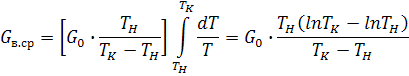

Расход тепла на нагрев воздуха QB от начальной температуры Тн = 303 К (30° С) до конечной Тк = 773 К (500° С) вычисляем с учетом изменения (в результате стравливания) его массового количества по мере нагревания. При линейном росте температуры воздуха (что весьма близко к действительности, см. рис. 1) можем использовать значение среднего количества воздуха Gв.cp за цикл разогрева. В этом случае

Так как начальная масса воздуха в камере равна

GQ=WK ·ρ= 5,8 ·1,2045 =7кг,

то его среднее количество за цикл составит

Gв.ср = 7 · 303(ln 773 - In 303) /(773 - 303) = 4,22 кг,

а количество тепла, затраченное на его нагрев:

Qв = Gв.ср ·св · Δt = 4,22 · 1,04 · 470 = 2068 кДж.

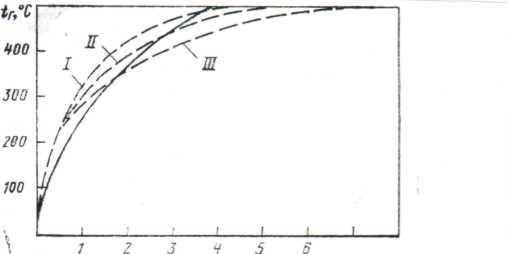

Аналогично при расчёте израсходованной в процессе разогрева мощности также учитываем зависимость потребляемой ротором мощности от температуры tг. В температурном интервале 30 - 300° С мощность на валу равна установленной: NB=Nycт = 55 кВт, далее снижается до 44 и 40 кВт при tг = 400 и 500° С (см. рис. 4). Средневзвешенное значение мощности во всём диапазоне tг составит Ncp= 49,5 кВт.

Поскольку не вся установленная мощность преобразуется в тепловую энергию, выделяющуюся в роторе и поступающую в камеру, то для определения ее действительного количества необходимо знать коэффициент теплопроизводительности μ. Выше говорилось о некоторой неопределенности в выборе значения μ. Здесь возможны три варианта: значение полного μ = 0,86 и статического μст = 87,5 - 88 % теплового КПД для модели и значение μ, полученное пересчетом по рекомендациям[16] . Более приемлема ошибка в сторону занижения реальной тепловой мощности. Поэтому, принимая среднее значение μ наименьшим из возможных, равным 0,79, вычисляем искомое время разогрева печи τр=(Qak+ Qh +Qт )/[( μ · Nср-Qиз)3600]=(438840 + 2068 +11200)/(0,79·49,5-6,87)·3600= =3,9 ч.

Полученный результат совпадает с экспериментальным (τр =4 ч, см. рис.1).

Зная потери холостого хода, можно оценить КПД установки как отношение усвоенной энергии к израсходованной. В рассматриваемом примере потери тепла через изоляцию Qиз = QCT + Qпод = 6,87 кВт, потребляемая мощность Ncp = 49,5 кВт, значение КПД в стационарном тепловом режиме

η = (49,5-6,87)/49,5 = 0,86.

Если бы использовалась вся установленная мощность ротора, то η=(55-6,87)/55 = 0,875; рациональный режим должен предусматривать максимально возможную

загрузку привода.

1 2 3 4 5 6

Рис.1.

Кривые разогрева свободных камер печей

ПАП-3 (______) и ЭТА-2 (-------): I,

II,

III

– зоны печи ЭТА-2

Рис.2.

Схема к расчетному примеру. Садка (пакет

листов) и камера РНУ с циркуляционным

трактом

tг

400

300

200

100

При проектировании установки (при реконструкции, модернизации) задача ставится шире - выбрать наилучший из возможных вариантов конструкции ротора и режим работы НУ; поэтому необходимы многовариантные расчёты режимных и конструктивных параметров, из которых выбирают оптимальные. Методику такого полного НУ с необходимыми пояснениями рассмотрим для следующих условий задачи.

Исходные данные. Рассчитать и выбрать тепловые параметры процесса и роторный нагреватель для термообработки пакета листов композиционного слоистого материала (рис.2). Размеры пакета 2x2x3 м, плотность упаковки (коэффициент заполнения) К = 0,48. Листы в пакете расположены вертикально, теплопроводность материала вдоль листов (по высоте пакета) λ = 23 Вт/(м·К), а поперек - на порядок ниже. Остальные теплофизические свойства: с =0,9 кДж/(кг·К),

а = 0,02 м2/ч (средние в интервале температур обработки), плотность материала листов р = 4600 кг/м3. Необходимо нагреть пакет от начальной t0 = 20° С до конечной температуры tK = 300° С с ограничением на допустимый перепад по толщине садки, а затем охладить до температуры на поверхности tпов = 200° С.