- •Министерство образования Российской Федерации Самарский государственный аэрокосмический университет имени академика с. П. Королева

- •Назначение и область применения

- •Технические характеристики аэродинамических теплогенераторов

- •Принцип работы аэродинамического теплогенератора

- •Тепловой расчет.

- •Продолжительность нагрева.

- •Список литературы

Продолжительность нагрева.

Размещение материала и схему циркуляции, в особенности для крупногабаритной садки, следует выбирать по возможности таким образом, чтобы длина омываемой грани была наименьшей, т.е. с минимальным характерным размером 1 (для чисел Re и Nu); это, во-первых, дает увеличение αср и, во-вторых, укорачивая циркуляционный контур, снижает перепад газового потока по длине тракта. Так, в рассматриваемом случае рациональное направление движения воздуха - поперек верхней и нижней граней I пакета (по стрелке А, рис.2): при этом основной поток тепла направлен вертикально, вдоль листов (с наибольшей

теплопроводностью), характерный размер S для чисел Bi и Fo при двустороннем нагреве будет равен половине толщины пакета S = 1, а для чисел Re и Nu 1 = 2 м.

С целью выбора оптимального режима нагрева принимаем к расчету три варианта температуры печи tп* = 400, 450 и 500° С и задаемся скоростью набегающего потока v = 5 м/с (это значение подлежит последующей увязке с параметрами работы ротора по результатам аэродинамического расчета).

Таблица 2

Результаты расчета по трем вариантам задания t*n

|

Вариант |

tп , ̊С |

Re·105 |

Nu |

αср, Вт1(лг -К) |

τр, ч |

Δtc, ̊С |

NВ, кВт |

|

1 |

400 |

1,588 |

460 |

11,6 |

145 |

27 |

32 |

|

2 |

450 |

1,41 |

418 |

11,2 |

ПО |

42 |

38 |

|

3 |

500 |

1,26 |

383 |

10,8 |

88 |

55 |

44 |

Значение числа Re = v·l/v для принятых условий получаются больше ReKp = 105 во всех вариантах режим течения турбулентный (табл. 2). Для случая обтекания пластины турбулентным потоком рекомендуется уравнение средней теплоотдачи, дающее хорошее совпадение с опытными данными:

Nu = 0,037 · Re0,8 · Рr0,43 при Re = 104 - 3 · 107.

Вычисленные по этой формуле значения αср для различных Тг отличаются незначительно (табл. 2) принимаем в дальнейшем αср = 10,8 Вт/(м2·К).

Re

= 5·3/79,3·10-6

= l,89·105,

Nu

= 0,037·(l,89·105)0,8

·0,7030,43

= 529

и

αcp =Nu·λг/1=529·5,62·10-2/3 = 9,8 Вт/(м2·К), т.е. меньше, чем по принятой схеме.

Так как Bi = α·S/λ = 10,8·1/23 = 0,47 > 0,25, имеем случай «толстого» тела. По известной методике решения задач теплопроводности массивного тела определяем время нагрева τк для всех вариантов. По значениям Bi = 0,47 и относительной температуре поверхности тела θП =(tn-to)/(tr-to), пользуясь графиком зависимости θп = f(Bi, Fo) для пластины при постоянной температуре печи [14, с. 199], находим критерий Fo и τк = Fo·S2/a. Далее, используя найденные значения Fo и Bi, с помощью аналогичного графика для относительной температуры середины пластины θц = (tц - to)/(tг - t0) [14, с. 203] получаем значения θц и температуру центра пластины tц = θц·(tг - t0) + t0, вычисляем перепады температур по сечению Δtc = tпов – tц (см. табл. 2).

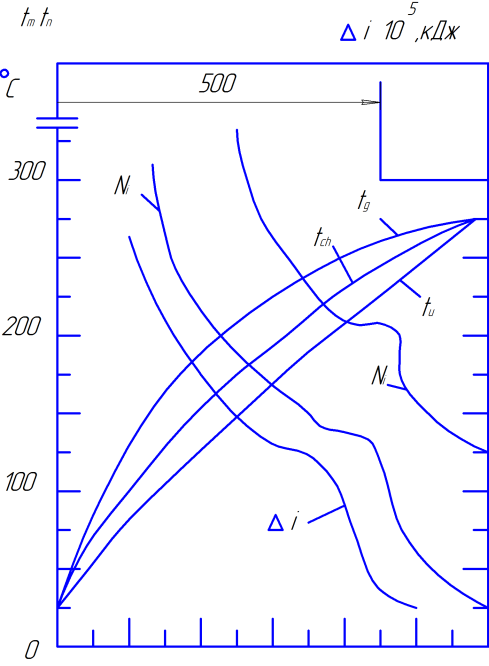

tg

tch

Ni

Р Δi

Ni

ис.

3» График тепловых

нагрузок и температура

садки и печи в процессе

нагрева (к расчетному

примеру):

tc,

tср,

tпов

- температура

садки: центра, средняя поверхности:

Δi-

- прирост теплосодержания садки; Ni

и

Ni

', — количество энергии, потребное

для нагрева садки

в соответствии с графиком

без учета и с учетом потерь

тепла через изоляцию

ис.

3» График тепловых

нагрузок и температура

садки и печи в процессе

нагрева (к расчетному

примеру):

tc,

tср,

tпов

- температура

садки: центра, средняя поверхности:

Δi-

- прирост теплосодержания садки; Ni

и

Ni

', — количество энергии, потребное

для нагрева садки

в соответствии с графиком

без учета и с учетом потерь

тепла через изоляцию

Дальнейший расчет проведем для варианта tn* = 500° С. Разбивая весь период нагрева на интервалы, по тем же графикам находим tпов каждого интервала и вычисляем среднюю по сечению температуру садки tcp = (tпов + tц)/2; прирост теплосодержания (т. е. количество усвоенного в интервале тепла) Ai = Gcx-AtM кДж, где ΔtM = tcp2 - tcp1 разность средних температур в интервале; количество затраченной энергии, эквивалентное Δi: Ni = Δi/τ·3600 кВт (табл. 3, рис. 3). Объем и масса садки: Wc = 2x2x3 = 12 м3, Gc = 12·4600·0,48 = 26 520 кг.

В связи с большим перепадом температур по толщине Δtc = 55° С (см. табл. 2) возникает задача выравнивания температурного поля в объеме садки. Эту задачу можно решить двумя способами:

1) несколько перегреть материал, повысив tпов больше заданной на допустимый уровень, а затем без подвода тепла выдержать садку до полного выравнивания температуры; при этом tK снизится, приближаясь к заданной;

2) поддерживать достигнутую температуру равной заданной tпов = const подводом соответствующего количества тепла. Это достигается снижением tn почти до tпов, а так как в этом случае теплоотдача к садке будет мала, то такой способ требует большого времени. На практике чаще всего реализуется смешанный способ (снижается температура печи, несколько возрастает tпов).

Таблица 3

Результаты расчета температур садки и тепловых нагрузок

|

№ по пор. |

Интервал τ, ч |

F0 |

Θп |

Θц |

tпов, ̊С |

tц, ̊С |

tср, ̊С |

Δi·105, кДж |

Ni, кВт |

Np, кВт |

|

1 |

0-20 |

0,4 |

0,27 |

0,096 |

150 |

66 |

108 |

21 |

29 |

44 |

|

2 |

20-40 |

0,8 |

0,38 |

0,232 |

202 |

130 |

166 |

13,8 |

19 |

29 |

|

3 |

40-60 |

1,2 |

0,475 |

0,34 |

248 |

183 |

215 |

11,8 |

16,4 |

25 |

|

4 |

60-80 |

1,6 |

0,56 |

0,423 |

289 |

223 |

256 |

9,66 |

13 |

20 |

|

5 |

80-88 |

1,76 |

0,58 |

0,468 |

300 |

245 |

272,5 |

3,94 |

13,7 |

21 |

Продолжительность выдержки можно в этом случае ориентировочно оценить следующим приближенным методом. При столь медленном нагреве распределение температур по сечению садки близко к линейному и средняя температура составит tc = (300 + 245)/2 = 272,5° С (см. табл. 3). Следовательно, надо дополнительно нагреть материал на (300 - 272,5) = 27,5° С до полного выравнивания до заданной температуры количеством тепла Q = Gc·c·Δt = 26520·0,9·27,5 = 614436 кДж.

Примем температуру печи на период выдержки ненамного, например на 30° С, выше tпов. Чем строже требования к равномерности нагрева, тем меньше должно быть это значение и тем больше потребное время выдержки. Считаем тепловоспринимающей поверхностью пакета грани I и II (по направлению потока тепла вдоль листов), площадь которых F = 20 м2; тогда количество тепла, передаваемое садке, q = α·(tп—tпов)·F = 10,8·30·20 = 6480 Вт, а время выдержки т = 644436/6,48·3600 = 28 ч. Это значительно меньше, чем в первом варианте; с учетом необходимой выдержки обработка и по второму варианту будет существенно продолжительнее. Очевидно, третий вариант и самый экономичный.

Тепловой баланс и мощность установки

Характеристики изоляции — те же, что в предыдущем примере. Принимаем температуру внутренней поверхности стен камеры tвн = 500° С, наружной tнap = 30° С. Тогда потеря тепла через изоляцию q = λиз·(tвн – tнap)/5 =116 Вт/м2. По справочным данным [8, с. 290] удельный тепловой поток от поверхности tпов=30°С в окружающую среду с tc = 20° С равен q0 = 96 Вт/м2 и близок к расчетному. Условие баланса тепла соблюдается. Для расчета потерь тепла через изоляцию необходимо задаться размерами камеры.

По условиям размещения ротора, установки экранов, устройства каналов, обслуживания печи и т. д. принимаем внутренние размеры камеры 3x3x3,5 = 31,5м3; при δ = 0,4 м площадь поверхности обшивки Forp такой камеры составит 70 м2, а потери тепла Qиз=70·0,116=8,13 кВт. Расход тепла на нагрев садки Qc= 26520·0,9·280 = 683040 кДж.

Количество энергии, потребной для нагрева садки за т = 88 ч с учетом потерь тепла через изоляцию, Ni` = (Qc/τk·3600) + Qиз= (6683040/88·3600) + 8,13 = 29 кВт. Принимая μ = 0,79 и коэффициент запаса К = 1,2, получим расчетную мощность Nр = 29·1,2/0,79 = 44 кВт. Мощность серийного двигателя 55 кВт, расчет продолжаем для расчетной мощности Np = 44кВт.

Выбор роторного нагревателя

Искомые параметры ротора - диаметр колеса D2 и частота вращения п при известной мощности Np определяем по следующей формуле:

![]()

Подставляя параметры модели, получим

D2H = [(0,2725·l,2·28603/l,l)·(NH/pH·nH3)]0,2 = 32,8·(NH/pH·nH3)0,2. Искомые параметры ротора находят для рабочей температуры печи. В рассматриваемом примере:

Тг* = 773 К, рн = 0,4564 кг/м3 NH = Np = 44 кВт. По формуле для нескольких значений п находят D2h и выбирают наиболее приемлемое сочетание, учитывая ограничения на максимальные значения: n <1560 об/мин, u2 < 80 м/с, D2 <1,2 ÷ 1,3 м.

Расчет начинают, задаваясь стандартными числами n (табл. 4).

Таблица 4

Параметры роторного нагревателя

-

n, об/мин

D2, м

u2, м/с

960

1,33

66,8

1440

1,042

78,6

1560

0,99

81,2

Как видно, в этом случае задача выбора оказалась простой, в расчете вариантов с промежуточным числом п нет необходимости. Принимаем наиболее рациональный вариант - ротор с диаметром колеса D2 = 1,0 м, n=1440об/мин при расчетной мощности двигателя Np = 44 кВт.