Тема 11. Элементы и устройства автоматических регуляторов (6).

§ 11.1. Классификация элементов и устройств.

В состав систем регулирования, управления и контроля, обеспечивающих работу энергетической установки, входит большое количество разнообразных по сложности и по выполняемым функциям элементов и устройств. Однако большое количество элементов и устройств является общим для различного вида систем. На рисунке приведена одна из возможных общих классификаций элементов и устройств автоматических регуляторов, систем ДАУ и контроля.

Классификация элементов и устройств автоматических регуляторов, систем дистанционного автоматического управления и контроля.

§ 11.2. Датчики.

Датчики осуществляют непосредственное измерение регулируемого параметра, и от их характеристик в значительной степени зависит качество работы всего автоматического регулятора. Измеряя регулируемый параметр, датчик преобразует его изменение в физическую величину, которая в дальнейшем поступает в цепи регулятора. Для пневматических и гидравлических регуляторов на выходе датчика получается усилие, перемещение или давление рабочей среды. Для электрических регуляторов на выходе датчика изменяется сопротивление, напряжение или сила тока.

В зависимости от вида регулируемого параметра различают следующие датчики: давления, расхода, уровня, температуры, частоты вращения, крутящего момента, солености, газового состава, перемещения и т. п. Конструкции датчиков могут быть основаны на различных физических явлениях, в зависимости от области их применения, условий работы и т. п.

1. Датчики давления.

В качестве чувствительных элементов датчиков давления, воспринимающих изменение давления и преобразующих его в перемещение, служат мембраны и сильфоны. В датчиках, измеряющих давление до 1,47·105 Па (1,5 кгс/см2), применяют гибкие мембраны из прорезиненной ткани. Для уменьшения влияния жесткости мембран на работу датчика на мембранах делают гофры, высотой в два-три раза превышающие рабочий ход мембраны. Шток присоединяют к мембране путем установки в середине мембраны жесткого центра. Основными характеристиками мембран являются активная площадь, допустимый ход и допустимая величина измеряемого давления.

Мембрана с гофром и жестким центром.

Активная площадь не равна всей площади

мембраны, так как необходимо учитывать

влияние заделки ее краев. Для мембраны

с жестким центром активная площадь

![]() определяется по формуле

определяется по формуле

![]() ,

где

,

где

![]() - наружный диаметр мембраны по заделке;

- наружный диаметр мембраны по заделке;

![]() диаметр жесткого центра.

диаметр жесткого центра.

Данная формула справедлива в случае,

если жесткий центр расположен в плоскости

заделки мембраны. При перемещении

жесткого центра в сторону гофра активная

площадь мембраны уменьшается, а при

перемещении в противоположную сторону

увеличивается. Чтобы уменьшить влияние

изменения активной площади мембраны

на работу датчика, ход мембраны

ограничивают до

![]() .

.

В чувствительных элементах датчиков,

измеряющих давление до 1,47·105 Па,

применяют гармониковые мембраны, которые

получили название сильфонов. Они

представляют собой гофрированные

металлические тонкостенные трубки из,

бронзы, нержавеющей стали или специальных

материалов (томпак, полутомпак). Жесткость

сильфонов зависит от материала, толщины

стенки и числа гофров. Все необходимые

данные для выбора сильфонов приведены

в соответствующих нормалях, которыми

пользуются при проектировании регуляторов.

К основным характеристикам сильфона

относятся: активная площадь, допустимое

давление, максимальный ход и жесткость.

Активная площадь сильфона

![]() определяется по формуле

определяется по формуле

![]() …(10),

где

…(10),

где

![]() - наружный диаметр сильфона,

- наружный диаметр сильфона,

![]() - внутренний диаметр сильфона.

- внутренний диаметр сильфона.

Сильфон с внутренней отбуртовкой.

d1 – посадочный диаметр; t – шаг гофров; s – толщина стенки; L – общая свободная длина.

Для повышения надежности регуляторов рабочий ход сильфонов принимают равным примерно 0,1 мм, что значительно меньше, чем допускает нормаль на сильфоны. К недостаткам сильфонов относятся наличие внутреннего трения, значительная жесткость и малый допустимый ход.

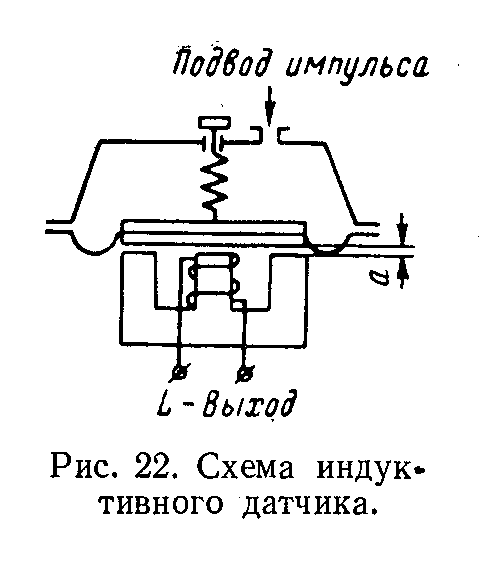

Схема индуктивного датчика.

В электрических регуляторах давления широкое применение находят индуктивные датчики, принцип действия которых основан на изменении индуктивности обмотки электромагнитного дросселя в зависимости от перемещения его подвижной части. Индуктивность изменяется вследствие изменения воздушного зазора а. Достоинством индуктивных датчиков является их простота и надежность, однако они имеют небольшой линейный участок на статической характеристике и их точность зависит от постоянства частоты переменного тока.

Схемы датчиков давления.

а) – мембранного типа: 1 – мембрана; 2 - пружина (задающее устройство).

б) – сильфонного типа: 1 – сильфон; 2 – пружина (задающее устройство); 3 – рычаг.

2. Датчики расхода.

Работа чувствительных элементов датчиков расхода обычно основана на принципе измерения перепада давления на участке трубопровода. Поскольку при постоянной площади проходного сечения расход зависит только от перепада давления, то, измеряя перепад, мы получим значения расхода. При незначительном сопротивлении трубопровода для увеличения перепада давления в нем устанавливают дроссельные шайбы или трубки Вентури. В узком сечении возрастает скорость движения жидкости и в соответствии с уравнением Бернулли уменьшается давление.

Схемы датчиков расхода.

а) с дроссельной шайбой и двумя сильфонными датчиками давления: 1 – дроссельная шайба; 2 – датчик давления после шайбы p2; 3 – пружина (задающее устройство); 4 – рычаг (решающее устройство); 5 – датчик давления до шайбы p1.

б) с трубой Вентури и мембранным датчиком: 1 – труба Вентури; 2 – пружина (задающее устройство); 3 – мембрана.

в) эпюра давления.

Схемы датчиков расхода и график распределения давления в месте их установки приведены на рисунках.

Из графика видно, что в узком сечении

давление падает на величину![]() ,

а затем частично восстанавливается.

Величина

,

а затем частично восстанавливается.

Величина

![]() характеризует невосстанавливаемую

потерю давления. Для дроссельных шайб

характеризует невосстанавливаемую

потерю давления. Для дроссельных шайб

![]() ,

а для трубок Вентури

,

а для трубок Вентури

![]() ,

так как они имеют плавный вход и выход

потока.

,

так как они имеют плавный вход и выход

потока.

3. Датчики уровня.

В регуляторах уровня используется поплавковые и мембранные датчики.

При изменении уровня поплавок перемещается и через рычаг перемещает усилительное устройство или непосредственно регулирующий клапан. Такие датчики просты по конструкции и обычно используются в случаях, когда не требуется высокой точности поддержания уровня. Поплавковые датчики нашли широкое распространение в регуляторах уровня прямого действия.

При необходимости более точного

поддержания уровня применяют датчики

мембранного типа, которые измеряют

разность уровней

![]() в конденсационном сосуде (где поддерживается

постоянный уровень) и в резервуаре. На

одну сторону мембраны действует

постоянный гидростатический столб воды

в конденсационном сосуде (где поддерживается

постоянный уровень) и в резервуаре. На

одну сторону мембраны действует

постоянный гидростатический столб воды

![]() а на другую сторону - столб воды

а на другую сторону - столб воды

![]() ,

определяющий высоту уровня в резервуаре.

Изменение давления в резервуаре действует

одновременно с обеих сторон мембраны

и не сказывается на работе датчика. Для

устранения влияния качки гидростатическое

давление столба воды H

уравновешивают в основном с помощью

груза 5, а пружина 2 служит только как

задатчик, обеспечивающий подстройку

требуемой величины уровня.

,

определяющий высоту уровня в резервуаре.

Изменение давления в резервуаре действует

одновременно с обеих сторон мембраны

и не сказывается на работе датчика. Для

устранения влияния качки гидростатическое

давление столба воды H

уравновешивают в основном с помощью

груза 5, а пружина 2 служит только как

задатчик, обеспечивающий подстройку

требуемой величины уровня.

Датчики уровня.

а) – мембранного типа: 1- конденсационный сосуд; 2 – пружина; 3 – рычажная система; 4 – мембрана; 5 – груз; 6 – импульсные трубки; 7 уравнительная трубка; 8 – коллектор котла; 9 – паровая трубка.

б) – поплавкового типа: 1 – поплавок; 2 – рычаг; 3 сильфон-уплотнитель.

4. Датчики температуры.

Датчики, применяемые в регуляторах температуры, делятся на манометрические, дилатометрические и электрические.

4.1. Манометрические датчики преобразуют температуру и давление какой-либо среды, которое затем измеряется обычным датчиком давления. В зависимости от вида наполнителя манометрические датчики бывают парожидкостными и газовыми.

Принцип действия парожидкостных датчиков температуры (рис. 25, а) основан на изменении давления насыщенного пара жидкости при изменении температуры. После заполнения системы, состоящей из ампулы 5, капилляра 1 и сильфона 2, необходимо обеспечить ее герметичность. Паровой объем 3 должен иметься только в верхней части ампулы 5, а нижняя часть ампулы, капилляр и сильфон должны быть заполнены жидкостью 4; для этого конец капилляра проходит почти до дна ампулы. При таком заполнении датчика на его работе не сказывается изменение температуры окружающей среды при условии, что она не превышает измеряемую температуру и что при расширении жидкости из-за увеличения температуры окружающей среды не исчезнет весь паровой объем.

В качестве жидкости-наполнителя в зависимости от диапазона измеряемой температуры используют хлористый этил (10-80 °С), этиловый эфир (40-110 °С), ацетон (60-120 °С), октан (140- 210 °С) и анилин (200-270 °С). Жидкость выбирают таким образом, чтобы давление в системе не превышало (5,88-7,85)·106 Па (6- 8 кгс/см2). Для уменьшения влияния запаздывания длину капилляра принимают не больше 5 м.

На парожидкостные датчики не оказывает влияния изменение температуры окружающей среды; они работают при сравнительно небольших давлениях в герметичной системе. Однако они имеют значительную инерционность, не могут передавать сигнал на значительные расстояния и при нарушении герметичности не поддаются ремонту в судовых условиях. Кроме того, их нельзя использовать при измерении температуры, которая может быть как больше, так и меньше температуры окружающей среды.

Работа газового датчика температуры (рис. 25, б) основана на изменении давления газа, находящегося в замкнутом объеме, при изменении температуры. В качестве наполнителя обычно используют азот. Изменение температуры окружающей среды, в которой находятся капилляр 2 и сильфон 3, сказывается на работе газового датчика. Для уменьшения этого влияния стремятся увеличить объем термобаллона 1 по сравнению с объемом газа, находящегося в капилляре и сильфоне.

Газовые датчики, наполненные азотом, можно применять в широком диапазоне температур; при нарушении герметичности системы ее сравнительно легко заполнить азотом в судовых условиях. Однако давление в герметичной системе газовых датчиков достаточно велико - достигает (14,7-19,6)·106 Па (15-20 кгс/см2). Работа датчика зависит от колебаний температуры окружающей среды, и термобаллон имеет сравнительно большой габарит.

Рис. Датчики температуры; а) – парожидкостный; б)– газовый; в) – дилатометрический.

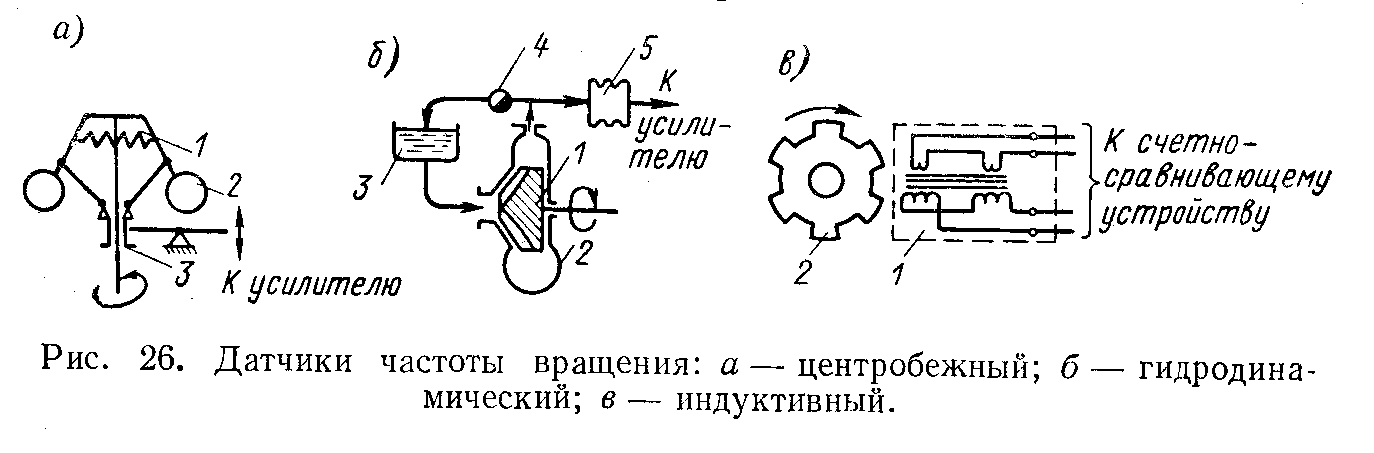

Рис. Датчики частоты вращения: а) – центробежный; б) – гидродинамический; в) – индуктивный.

Рис. Схема индукционного датчика:

а) - с перемещающимся якорем: 1 – якорь; 2 – катушки с обмотками.

б) - с перемещающейся обмоткой: 1 – перемещающееся вторичная обмотка; 2 – катушки с первичной обмоткой.

в) - с вращающейся обмоткой: 1 – статор с первичной обмоткой; 2 – ротор с первичной обмоткой.

4.2. Принцип действия дилатометрического датчика температуры (рис. 25, в) основан на различном удлинении корпуса 1 и стержня 2 при изменении измеряемой температуры. Корпус датчика изготовляют из материала с высоким коэффициентом линейного расширения (латуни, меди), а стержень - из материала с малым коэффициентом линейного расширения (инвара). При изменении измеряемой температуры конец стержня перемещается и воздействует на усилительное устройство. Для обеспечения постоянного контакта стержень прижимается к корпусу пружиной 3. Дилатометрические датчики имеют высокую точность и большое перестановочное усилие. Вследствие большой инерционности их нельзя использовать для регулирования процессов в объектах с малой аккумулирующей способностью и резко изменяющейся температурой.

4.3. В электрических датчиках температуры с использованием термометров сопротивления при изменении регулируемой температуры изменяется сопротивление платиновой или медной проволоки, намотанной на каркас из изоляционного материала.

Медные термометры сопротивления используются для измерения температуры в пределах 50-150 °С, платиновые - в пределах 150-500 °С. Вместо платиновой и медной проволоки в плечо измерительного моста может быть включено специальное полупроводниковое сопротивление - термистор.

Для восприятия изменения сопротивления и преобразования его в электрический сигнал, идущий к усилителю, широко применяют мостовые схемы. Характерной особенностью таких схем является повышенная чувствительность, линейность и точность преобразования входного воздействия в электрический сигнал.

Для измерения температуры в пределах от 200 до 1300 °С применяют термоэлектрические чувствительные элементы - термопары. Их принцип действия основан на возникновении электродвижущей силы (э. д. с.) при нагревании места спая двух проводников из различных материалов. В качестве материалов для проводников используют хромель и копель или хромель и алюмель. Отсюда термопары получили название хромель-копелевых или хромель-алюмелевых.

Термопары обеспечивают широкий предел измерения температуры, они обладают большой чувствительностью и сравнительно малой инерционностью. Термопары используются для измерения температуры перегретого пара в котлах и температуры газа в газовых турбинах.

Для усиления сигнала и усреднения значения измеряемой температуры устанавливают несколько термопар, которые включаются последовательно. В схему регулятора термопары включаются по компенсационному методу. При этом э. д. с., развиваемая термопарой, компенсируется равной по величине и противоположной по знаку э. д. с. от постороннего источника, которая измеряется с большой точностью.

5. Датчики частоты вращения.

В качестве датчиков частоты вращения используют центробежные, гидродинамические и электрические датчики.

5.1. В центробежных датчиках измеряется величина центробежной силы, возникающей вследствие вращения какого-либо груза вокруг оси, проходящей на некотором расстоянии от центра тяжести груза. Схема центробежного датчика приведена на рис. 26, а. При изменении частоты вращения изменяется центробежная сила, развиваемая вращающимися грузами 2. Это приводит к перемещению муфты 3. Изменение центробежной силы компенсируется изменением натяжения пружины 1.

Центробежные датчики имеют различное конструктивное исполнение и широко применяются для регулирования частоты вращения дизелей и газовых турбин. При конструировании этих датчиков с целью обеспечения необходимой чувствительности необходимо обращать особое внимание на уменьшение сил трения в подвижных частях. При регулировании малоинерционных процессов центробежные датчики из-за своей инерционности не всегда обеспечивают необходимое быстродействие.

5.2. В качестве гидродинамических датчиков используют объемные или центробежные насосы с приводом от вала, частота вращения которого измеряется. При использовании объемных насосов изменение частоты вращения вала измеряется через изменение производительности насоса. Если в качестве датчика использован центробежный насос, то изменение частоты вращения вала измеряется через изменение напора насоса.

Схема центробежного гидродинамического датчика показана на рис. 26, б. Датчик состоит из крылатки 1, корпуса 2, сильфона 5, предназначенного для измерения давления, и дросселя 4, обеспечивающего слив жидкости в цистерну 3 датчика. Такие датчики имеют малую инерционность, высокую точность и широко используются в регуляторах частоты вращения дизельгенераторов и турбогенераторов, а также главных двигателей различных типов. К недостаткам этих датчиков относится нелинейность статических характеристик, что не позволяет использовать их при регулировании механизмов с большим диапазоном изменения частоты вращения.

5.3. В качестве электрических датчиков частоты вращения используются импульсные генераторы (рис. 26, в). Чувствительный элемент такого датчика состоит из трансформатора 1, обмотки которого включены по схеме индукционного моста, и зубчатого диска 2, насаженного на вращающийся вал, скорость которого измеряется. При прохождении зубцов мимо железного сердечника трансформатора нарушается балансировка моста и на его выходе появляются импульсы переменного напряжения, частота которых пропорциональна частоте вращения вала. Эти импульсы поступают в счетно-сравнивающее устройство, которое вырабатывает сигнал при отклонении частоты вращения от заданной частоты. Наряду с импульсными тахогенераторами в системах автоматики применяют тахогенераторы переменного тока.

6. Электрические датчики.

Кроме ранее рассмотренных электрических датчиков, в зависимости от способа преобразования изменения контролируемого параметра в электрический сигнал, различают потенциометрические, индукционные (трансформаторные) и емкостные датчики.

6.1. Потенциометрический датчик представляет собой переменное сопротивление, движок которого механически связан с чувствительным элементом. Такие датчики обеспечивают высокую точность, имеют линейную статическую характеристику, нечувствительны к помехам от электромагнитных полей, имеют малый вес и габарит.

К недостаткам потенциометрических датчиков относятся наличие механического контакта между неподвижной и движущейся частями, чувствительность к воздействиям температуры и вибрации, а также чувствительность к величине нагрузки и сложность технологии изготовления датчиков высокой точности.

6.2. Индукционные (трансформаторные) датчики представляют собой трансформаторные устройства с переменным значением взаимной индуктивности.

По конструкции такие датчики бывают с

перемещающимся якорем, с перемещающейся

обмоткой и с вращающейся обмоткой. В

датчике с перемещающимся якорем (рис.

27, а) при отклонении якоря на угол

![]() от среднего положения нарушается

симметрия магнитного потока в

магнитопроводе и изменяется выходное

напряжение

от среднего положения нарушается

симметрия магнитного потока в

магнитопроводе и изменяется выходное

напряжение

![]() из-за изменения индуктивности в половинах

вторичной обмотки. В датчике с

перемещающейся обмоткой (рис. 27, б), при

перемещении вторичной обмотки в прорези

магнитопровода изменяется магнитный

поток, сцепленный с различными ее

частями, и в ней индуктируется э. д. с. с

напряжением

из-за изменения индуктивности в половинах

вторичной обмотки. В датчике с

перемещающейся обмоткой (рис. 27, б), при

перемещении вторичной обмотки в прорези

магнитопровода изменяется магнитный

поток, сцепленный с различными ее

частями, и в ней индуктируется э. д. с. с

напряжением

![]() .

В датчиках с вращающейся обмоткой (рис.

27, в), взаимная индуктивность между

первичной и вторичной обмотками

изменяется благодаря повороту вторичной

обмотки относительно первичной на угол

.

В датчиках с вращающейся обмоткой (рис.

27, в), взаимная индуктивность между

первичной и вторичной обмотками

изменяется благодаря повороту вторичной

обмотки относительно первичной на угол

![]() .

Принцип работы таких датчиков по существу

не отличается от принципа работы

вращающегося трансформатора. Различие

заключается только в конструктивном

исполнении. Все датчики этого типа

питаются переменным током напряжением

.

Принцип работы таких датчиков по существу

не отличается от принципа работы

вращающегося трансформатора. Различие

заключается только в конструктивном

исполнении. Все датчики этого типа

питаются переменным током напряжением

![]() В с частотой от 400 до 1000 Гц.

В с частотой от 400 до 1000 Гц.

Достоинствами индукционных датчиков является сравнительная простота изготовления и линейность статической характеристики в значительных пределах. К недостаткам их относится наличие сигнала при нейтральном положении датчика и подверженность помехам от внешних магнитных полей.

6.3. Принцип действия емкостного датчика основан на преобразовании изменения контролируемого параметра в изменение емкости конденсатора. Емкостный датчик представляет собой плоский или цилиндрический конденсатор, емкость которого изменяется при изменении расстояния между пластинами плоского конденсатора, изменении диэлектрической проницаемости вещества, заполняющего пространство между пластинами конденсатора, или изменении рабочей площади пластин конденсатора при повороте подвижных пластин.

К достоинствам емкостных датчиков относится высокая чувствительность, простота конструкции, малый вес и габарит.

Однако емкостные датчики имеют и ряд существенных недостатков, ограничивающих их применение. Они отличаются большим внутренним сопротивлением, а следовательно, малой мощностью. Для обеспечения высокой чувствительности необходимо питание их током высокой частоты (от нескольких килогерц и выше). Большое влияние на работу этих датчиков оказывают паразитные емкости и посторонние электрические поля, вследствие чего их надо экранировать. Изменение внешних условий (влажности и температуры) приводит к изменению статической характеристики емкостных датчиков.

7. Задающее устройство.

Кроме чувствительного элемента, в состав датчика входит задающее устройство, или задатчик.

Задающее устройство предназначено для настройки регулятора на поддержание определенного значения регулируемого параметра. В механических регуляторах в качестве задающих устройств обычно используют различного вида пружины с натяжным устройством. Изменяя предварительное натяжение пружин, производят перестройку измерительного устройства регулятора в требуемом диапазоне.

8. Решающее устройство.

Для преобразования сигнала, поступающего от чувствительного элемента, сравнения его с другими сигналами, поступающими от задающего и стабилизирующего устройств и для других операций с сигналами, выдаваемыми датчиком, в состав регулятора включается решающее устройство.

В последние десятилетия в качестве решающих устройств интенсивно используется современная микровычислительная техника.