- •5.Правила выполнения схемы электрической принцип

- •9. Выбор материала основания

- •1.1 Односторонние печатные платы

- •1.2 Двусторонние печатные платы

- •1.3 Многослойные печатные платы (мпп)

- •10. Выбор, размещение и расчёт печатных проводников

- •11. Типовой алгоритм разработки печатной платы представлен на рисунке 13

- •12. Размещение навесных элементов

- •13. Выбор, размещение и расчет отверстий

- •14. Выбор, размещение и расчёт контактных площадок

- •15. Выбор, размещение и расчёт печатных проводников

- •16. Размещение и выполнение экранов

- •18. Определение расстояния между элементами проводящего Рисунка

- •19. Компоновка рэс

- •20. Конструкторско-технологические и проверочные расчеты

- •21. . Определение номинальных значений диаметров монтажных отверстий.

- •22. Способы выполнения компоновочных работ

- •24. Компоновка рэс

- •25. Размещение элементов. Виды компоновочных схем

- •26. Требования помехозащищенности на этапе компоновки

- •27. Маркировка и клеймение печатных плат. Виды маркировки.

- •28. Клеймение печатных плат. Требования к выполнению клеймения.

- •30. Источники помех

- •31. Совместимость и экранирование элементов конструкции

- •33. Экранирование

- •34. Развязывающие фильтры

- •35. Механические воздействия

- •36. Расчёт резонансных частот, пластины, балки, подвески.

- •37,Материалы поглощающие механическую энергию. Виды деформаций.

- •38. . Прочность и устойчивость рэс к механическим воздействиям

- •39. Виброзащита рэс и их элементов. Три разновидности способов

- •40. Герметизация. Виды герметизации

- •41. Защита с помощью электроизоляционных материалов. Способы

- •42. Защита с помощью герметичных оболочек и корпусов,

- •43. Неразъёмная герметизация

1. Цель процесса конструирования – создавать малогабаритную, высокоэффективную и надежную аппаратуру, производство и эксплуатация которой требует ограниченного расхода трудовых, энергетических и материальных ресурсов. Для достижения этой цели решают, как правило, три основные задачи современного конструирования:

- комплексная микроминиатюризация;

- защита от дестабилизирующих факторов (тепло, влага, механические воздействия и др.);

- повышение технологичности.

При решении задачи комплексной микроминиатюризации РЭС ищут резервы миниатюризации всех составных частей изделия, не ограничиваясь только узлами, в которых можно применить интегральные микросхемы (ИМС), т.е. элементной базы, системы питания, охлаждения, автоматики и т.д.

Решение задачи комплексной микроминиатюризации РЭС начинается с формирования технических требований к проектируемому изделию в отношении максимального снижения габаритов, массы и энергопотребления. Это решение должно осуществляться по схемотехническому и конструкторскому направлениям взаимосвязано и согласованно. Конструкторское направление включает решение трех основных вопросов комплексной микроминиатюризации:

- структура конструкции РЭС;

- материалы;

- элементная база.

При выборе оптимальной структуры конструкции РЭС по критерию комплексной микроминиатюризации необходимо использовать большие и сверхбольшие интегральные схемы (БИС и СБИС), волоконно-оптические кабели и соединители (ВОКС).

При выборе материалов для несущих конструкций и элементов необходимо применять легкие в высокопрочные материалы, например алюминиевые и магниевые сплавы.

Комплексная микроминиатюризация элементной базы – наиболее сложный вопрос, особенно в отношении элементов автоматики и коммутационных компонентов.

Вторая задача конструирования РЭС – защита от дестабилизирующих факторов (тепло, влага и др.) – возникла как побочное следствие миниатюризации.

Третья задача – повышение технологичности – решается на основе унификации и стандартизации. Избыточное разнообразие существующих в настоящее время схемотехнических и конструкторских решений резко снижает технологичность конструкции РЭС. Различают две разновидности технологичности – производственную и эксплуатационную.

Производственная технологичность – это минимальные трудовые и материальные затраты при изготовлении изделия.

Эксплуатационная технологичность – минимальные сроки для предупреждения, обнаружения и устранения неисправностей и отказов в работе аппаратуры.

2. Установлены следующие классы исполнения изделий по условиям их эксплуатации в макроклиматических районах (ГОСТ 15150-69):

У(N) – для районов с умеренным климатом;

УХЛ(NF) – с умеренным и холодным климатом;

ХЛ(F) – с холодным климатом;

ТВ(TH) – с влажным тропическим климатом;

ТС(TA) – с сухим тропическим климатом;

Т(Т) – с тропическим как сухим, так и влажным климатом;

М(М) – с умеренно холодным морским климатом;

ТМ(ТМ) – с тропическим морским климатом;

С(V) – все районы, кроме районов с морским климатом;

ОМ(MW) – с морским климатом;

В(W) – все макроклиматические районы.

В зависимости от места размещения изделия при эксплуатации в воздушной среде установлены следующие категории размещения:

1 – на открытом воздухе;

2 – под навесом или в помещениях, где условия эксплуатации несущественно отличаются от категории 1;

3 – в закрытых помещениях без искусственного регулирования температуры;

4- в помещениях с искусственно регулируемыми условиями эксплуатации;

5- в помещениях с повышенной влажностью (шахты, подвалы и т.д.).

Стандарт устанавливает нормы температуры, влажности и других эксплутационных параметров для данного класса и категории. Например, для изделия в исполнении УХЛ4 рабочие температуры +1…+35 °С, средняя рабочая температура +20 °С, предельная относительная влажность 80 %.

3. Техническое задание составляется исполнителем на основании технических требований (ТТ) заказчика. На основе общего ТЗ могут быть составлены частные ТЗ для субподрядчиков.

ТЗ содержит основные технические требования, предъявляемые к сооружению, изделию или услуге и исходные данные для разработки; в ТЗ указываются назначение объекта, область его применения, стадии разработки конструкторской (проектной, технологической, программной и т. п.) документации, её состав, сроки исполнения и т. д., а также особые требования, обусловленные спецификой самого объекта либо условиями его эксплуатации. Как правило, ТЗ составляют на основе анализа результатов предварительных исследований, расчётов и моделирования.

Известно также следующее определение ТЗ: «Техническое задание — исходный документ определяющий порядок и условия проведения работ по Договору, содержащий цель, задачи, принципы выполнения, ожидаемые результаты и сроки выполнения работ».

Содержание

[убрать]

1 Назначение

2 Структура

3 Пример этапов выполнения ОКР

4 См. также

5 Ссылки

[править] Назначение

Как инструмент коммуникации в связке общения заказчик-исполнитель, техническое задание позволяет:

обеим сторонам

представить (вообразить) готовый продукт

выполнить попунктную проверку готового продукта (приёмочное тестирование — проведение испытаний)

уменьшить число ошибок, связанных с изменением требований в результате их неполноты или ошибочности (на всех стадиях и этапах создания, за исключением испытаний)

заказчику

осознать, что именно ему нужно

в том числе опираясь на существующие на данный момент технические возможности и свои ресурсы

требовать от исполнителя соответствия продукта всем условиям, оговорённым в ТЗ

исполнителю

понять суть задачи, показать заказчику «технический облик» будущего изделия, программного изделия или автоматизированной системы

спланировать выполнение проекта и работать по намеченному плану

отказаться от выполнения работ, не указанных в ТЗ

Структура

Структура технического задания (ТЗ) на проведение опытно-конструкторских работ (ОКР).

Вводные данные

Наименование ОКР

Основание для выполнения ОКР

Исполнитель ОКР

Срок выполнения ОКР

Преследуемые цели

Цель выполнения ОКР

Наименование и индекс образца:

Технические требования к изделию

Состав изделия:

Требования назначения

Назначение

Функции

Метрологические характеристики

Требования к электропитанию

Требования электромагнитной совместимости

Требования живучести и стойкости к внешним воздействиям

Требования надежности

Требования эргономики, обитаемости и технической эстетики

Требования к эксплуатации, хранению, удобству технического обслуживания и ремонта

Требования транспортабельности

Требования безопасности

Требования стандартизации и унификации

Требования технологичности

Конструктивные требования

Технико-экономические требования

Требования к видам обеспечения

Требования к метрологическому обеспечению

Требования к программному обеспечению

Требования к сырью, материалам и комплектующим изделиям

Требования к консервации, упаковке и маркировке

Требования к учебно-тренировочным средствам

Специальные требования

Этапы выполнения ОКР

Порядок выполнения и приемки этапов ОКР

Главные этапы работ.В зависимости от назначения изделий, предыстории данного вида РЭА, технических заделов разработчика, возможностей производства, объема рынка, и прочих достаточно многочисленных факторов, включая финансовые, конкретные этапы работ при разработке изделий, равно как и их содержание, могут существенно изменяться. Кратко отметим три стадии работ, которые обычно содержатся в разработках изделий на основе принципиально новых технических решений:

· техническое предложение (аванпроект);

· эскизный проект (ЭП);

· технический проект (ТП).

Основой для разработки является техническое задание. В ТЗ излагаются назначение и область применения разрабатываемой РЭА, технические, конструктивные, эксплуатационные и экономические требования, условия хранения и транспортирования, требования по надежности, правила проведения испытаний и приемки образцов в производстве.

На стадии технических предложений проводится анализ существующих технических решений, патентные исследования, проработка возможных вариантов создания РЭА, выбор оптимального решения, макетирование отдельных узлов РЭА, выработка требований для последующих этапов разработки.

На стадии эскизного проектирования осуществляют проработку выбранного варианта реализации РЭА. Изготавливается действующий образец, проводятся испытания в объеме, достаточном для подтверждения заданных в ТЗ технических и эксплуатационных параметров, организуется разработка необходимой конструкторской документации, которой присваивается литера «Э». Прорабатываются основные вопросы технологии изготовления, наладки и испытания элементов, узлов, устройств и РЭА в целом.

На стадии технического проекта принимаются окончательные решения о конструктивном оформлении РЭА и составляющих ее узлов, разрабатывается полный комплект конструкторской и технологической документации, которой присваивается литера «Т», изготавливается опытный образец (образцы) РЭА, проводятся испытания на соответствие ТЗ.

В последующем осуществляется технологическая подготовка производства, выпуск установочной серии и организация серийного (массового) выпуска РЭА.

Стадии разработки ТЗ, технических предложений и ЭП включаются, как правило, в научно-исследовательскую работу, а стадии разработки технического проекта и технологической подготовки производства - в опытно-конструкторскую разработку.

Для изделий, не требующих проведения НИР, разработка и постановка продукции на производство в общем случае предусматривает:

1) разработку ТЗ на опытно-конструкторскую работу;

2) проведение ОКР, включающей:

- разработку конструкторской (КД) и технологической (ТД) документации,

- изготовление и испытания опытных образцов,

- приемку результатов ОКР, утверждение разработанной документации и технических условий (ТУ) на изготовление установочной (опытной) партии изделий.

3) постановку изделий на производство, включающую:

- подготовку производства,

- изготовление установочной серии и квалификационные испытания.

При разработке РЭА выпускают большое количество технической документации (конструкторской, технологической, программной), состав которой определяется Государственными стандартами Единой системы конструкторской документации (ЕСКД), Единой системы технологической документации (ЕСТД) и Единой системы программной документации (ЕСПД).

Продукты интеллектуального труда, полученные в процессе создания и постановки продукции на производство и являющиеся объектами охраны интеллектуальной собственности, используют в порядке, установленном законодательством Российской Федерации.

Государственные стандарты устанавливают несколько этапов разработки конструкторской документации с соответствующими требованиями к их содержанию и выполнению. Однако жесткой номенклатуры этапов, общей и обязательной для разработки изделий, существовать не может. Во многом, это зависит от вида изделий и их сложности, предыстории развития данного направления техники, существующих аналогов, и т.п., включая остроту потребности в изделии и перспективы обеспечения конкурентоспособности на рынках сбыта.

4. Схемная документация. Схемная документация может содержать следующие виды схем: электрическая (Э), гидравлическая (Г), пневматическая (П), кинематическая (К), оптическая (О), комбинированная (С). По типу схемы различают: структурные, функциональные, принципиальные, соединений (монтажа), подключений, общая, расположений, совмещений. Рассмотрим основные типы схем характерные для электроники.

1. Структурные схемы определяют основной состав изделия и его функциональные части, их назначение и взаимосвязи.

2. Функциональные схемы поясняют процессы в отдельных функциональных узлах и частях изделия или в изделии в целом. Используются при создании принципиальных схем.

3. Принципиальная схема определяет полный состав элементов и связей между ними. Дает детальное представление о принципе работы изделия. На основе принципиальной схемы разрабатывают такие документы как схема соединений (монтажа), чертежи конструктивных элементов, узлов устройств.

4. Схема соединений показывает соединение составных частей и определяет провода, жгуты, кабели и другие единицы соединений.

5. Схемы подключений показывают внешние подключения. Схемы подключений используют при монтаже.

6. Схема расположений указывает взаимное расположение отдельных составляющих комплекса.

Рассмотрим более подробно функциональную и принципиальную схемы. Функциональная схема: функциональные части изображаются условными графическими элементами, для каждого элемента должно быть позиционное обозначение. Допускается на схеме помещать поясняющие надписи, диаграммы, таблицы, определяющие последовательность прохождения процессов, а также указывать параметры в точках.

Схема электрическая принципиальная. На схеме электрической принципиальной указывают все элементы, необходимые для построения устройства и связи между ними, которыми заканчиваются входные и выходные цепи. Данные о всех элементах должны быть записаны в перечень. В отдельных случаях допускается сведения об элементах располагать на схеме около условных обозначений.

Общие требования

2.1.1. На схемах приводят элементы схемы, связи между элементами, необходимые поясняющие надписи. Элементами схемы являются условные графические обозначения объектов с их кодами или наименованиями. Связи между элементами отражают отношения между объектами.

2.1.2. Схемы следует выполнять компактно при сохранении ясности и удобства их чтения.

2.1.3. Схемы следует выполнять на форматах, установленных ГОСТ 2.301-68, основные надписи - в соответствии с ГОСТ 2.104-68. Схемы бóльших форматов допускается разделять на фрагменты, используя листы форматов А4, А3.

2.1.4. Первый лист следует выполнять по форме 1, последующие - по форме 2а ГОСТ 2.104-68, при этом графу 1 следует заполнять в соответствии с правилами, установленными ГОСТ 24.301-80.

2.1.3, 2.1.4. (Измененная редакция, Изм. № 1).

2.1.5. При выполнении схем необходимо применять условные графические обозначения, установленные в государственных стандартах на схемы конкретного вида.

При выполнении дополнительных графических обозначений на схеме должны быть приведены соответствующие пояснения.

2.1.6. Основные и поясняющие надписи на схеме следует выполнять вручную шрифтом в соответствии с требованиями ГОСТ 2.304-81 или машинописным (машинным) способом.

2.1.7. Выделение группы элементов схемы по какому-либо признаку следует выполнять штрих-пунктирной линией с поясняющей надписью в левом верхнем углу окаймления.

2.1.8. Линии связи, как правило, должны быть параллельны линиям внешней рамки схемы.

Направления линий связи сверху вниз и слева направо следует принимать за основные, допускается их стрелками не обозначать. В остальных случаях направления линий связи обозначают стрелками. Изображение стрелки - по ГОСТ 2.307-68. Слияние линий связи следует обозначать точкой в отличие от пересечения.

Обрывы линий должны быть обозначены. В местах обрывов допускается использовать идентификаторы в виде букв, цифр или букв и цифр.

2.1.9. Толщина линий - по ГОСТ 2.303-68.

2.1.10. Расстояние между соседними параллельными линиями связи должно быть не менее 3 мм. Расстояния между соседними элементами схемы должно быть не менее 10 мм.

2.1.11. Поясняющие надписи, условные обозначения, сокращения размещают на свободном поле листа (по возможности над основной надписью) и, при необходимости, сводят в таблицу.

2.1.12. Степень детализации на схеме, необходимость разделять ее на фрагменты определяет разработчик в зависимости от сложности и специфики АСУ.

5.Правила выполнения схемы электрической принцип

Принципиальная электрическая схема представляет собой соединение токоприемника с источником тока с помощью электрических проводов и различной коммутационной и защитной аппаратуры, обеспечивающей нормальную работу токоприемника. Токоприемник является основной нагрузкой схемы, а некоторые элементы вспомогательной аппаратуры дополнительной. В общем случае нагрузкой являются те части электрической аппаратуры, которые обладают достаточно большим сопротивлением электрическому току (катушки реле, электромагниты, лампы накаливания, резисторы, обмотки трансформаторов напряжения).

Принципиальная электрическая схема дает детальное представление о принципе действия и работе автоматизированной установки. Существует два способа изображения схем — разнесенный и совмещенный. При разнесенном способе части одного прибора (катушка, контакты) изображают в разных частях схемы так, чтобы она была наглядной. Такая схема легко читается, но не дает представления о взаимном расположении приборов в установке. При совмещенном способе все части одного прибора изображают в одном месте и соблюдают взаимное расположение приборов. На такой схеме очень много пересечений линий проводов, что затрудняет ее чтение. Наибольшее применение получил разнесенный способ изображения схем, а чтобы иметь представление о взаимном расположении приборов и аппаратуры, схема снабжается пояснениями.

В проектной документации по автоматизации технологических процессов имеются и другие чертежи (общие виды шкафов с электроаппаратурой, разводки проводов и др.), из которых видно взаимное расположение электроаппаратуры принципиальной электрической схемы. ГОСТ 2.702 — 75 и ГОСТ 2.710 — 75 устанавливают следующие правила выполнения принципиальных электрических схем:

— схему выполняют без масштаба, но с соблюдением размеров условных обозначений, установленных ЕСКД. Эти размеры могут быть увеличены или уменьшены, но одновременно и в одно и то же число раз для всех элементов схемы;

— все аппараты изображают в отключенном или обесточенном состоянии или в состоянии, когда на них не действуют внешние усилия;

— на схеме должно быть минимальное количество изломов и линий пересечений проводов;

— провода вычерчивают линиями той же толщины, что и все элементы схемы;

— электрическое соединение линий Проводов изображают жирной точкой, пересечение линий проводов без соединения не имеет обозначения;

— полюса источника тока выполняют параллельными линиями, расположенными горизонтально или вертикально, а линии с сопротивлениями нагрузки — перпендикулярно им;

— над каждым графическим обозначением или справа от него проставляют буквенное обозначение элемента; если буква употребляется с цифровым индексом, то цифра пишется справа от буквы и одинаковым с ней шрифтом.

ГОСТ 2.710 — 75 наряду с буквами русского алфавита устанавливает для некоторых элементов буквы латинского алфавита (например, R — резистор, С — конденсатор, G — источник тока, 5 — выключатель, переключатель, кнопка, V — полупроводниковый диод, транзистор, тиристор, Н — лампа, F — предохранитель, К — реле, контактор, магнитный пускатель, Т — трансформатор, М — мотор, двигатель). Одной и той же буквой обозначаются все части электроаппарата, например и контакт, и катушка реле обозначаются буквой К.

Необходимой принадлежностью разрабатываемой в проекте (работе) схемы изделия является перечень элементов, в который записывают данные об элементах и устройствах, изображенных на схеме. Допускается все сведения об элементах помещать рядом с их изображением на свободном поле схемы. Связь между условными графическими обозначениями и перечнем элементов осуществляется через позиционные обозначения.

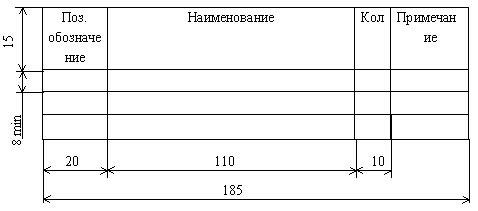

Перечень помещают на первом листе схемы или выполняют в виде самостоятельного документа на листе формата А4 с основной надписью для текстовых документов по форме 2 или 2а ГОСТ 2.104-68. Перечень элементов оформляют в виде таблицы и заполняют сверху вниз. В графах перечня указывают следующие данные:

в графе «Поз. обозначение» - позиционное обозначение элемента, устройства или функциональной группы;

в графе «Наименование» - наименование элемента (устройства) в соответствии с документом, на основании которого он применен, и обозначение этого документа (основной конструкторский документ, государственный стандарт, технические условия); для функциональной группы - наименование;

в графе «Кол.» - количество одинаковых элементов;

в графе «Примечание» - технические данные элемента (устройства) не содержащиеся в его наименовании.

При размещении перечня элементов на первом листе схемы его располагают над основной надписью на расстоянии не менее 12 мм от нее. Продолжение перечня помещают слева от основной надписи, повторяя головку таблицы.

Если перечень элементов выпускают в виде самостоятельного документа, то ему присваивают код, который должен состоять из буквы «П» и кода схемы, например, ПЭ3 - код перечня элементов к электрической принципиальной схеме. При этом в основной надписи перечня под наименованием изделия, для которого составлен перечень, делают запись «Перечень элементов» шрифтом на один-два размера меньшим того, каким записано наименование изделия, а в графе «Обозначение» основной надписи указывают код.

Перечень элементов записывают в спецификацию после схемы, к которой он выпущен.

Допускается вводить в перечень дополнительные графы, если они не дублируют сведений в основных графах.

Элементы записывают по группам (видам) в алфавитном порядке буквенных позиционных обозначений, располагая по возрастанию порядковых номеров в пределах каждой группы, а при цифровых обозначениях - в порядке их возрастания. Между отдельными группами элементов или элементами в большой группе рекомендуется оставлять несколько незаполненных строк для внесения изменений.

6. Печатные платы получают в настоящее время по субтрактивной, аддитивной и полуаддитивной технологиям. Преимущественное количество выпускаемых печатных плат получают химическим, электрохимическим и комбинированными входами.

Химические методы - травление фольгированного диэлектрика без металлизации монтажных отверстий.

Электрохимические методы - гальваническое осаждение меди на диэлектрическое основание и в монтажные отверстия.

К комбинированным методам относятся следующие:

1. Негативный метод - после экспонирования проводят травление рисунка, а затем сверление отверстий и металлизацию.

2 Позитивный метод - после экспонирования рисунка сразу проводят сверление отверстий и металлизацию. Затем рисунок схемы и металлизированные отверстия защищают слоем металла, стойкого к травителю для меди, и травят незащищенную медь.

Достоинства позитивного метода:

-

исключение возможности срыва контактных площадок при сверлении отверстий;

-

снижение вредного действия химических растворов на изоляционное основание и на прочность крепления фольги.

7. Разработку конструкции печатной платы, ГПК рекомендуется производить по следующим основным этапам:

- изучение технического задания на изделие (печатный узел, электронный модуль), в состав которого входит конструируемая печатная плата;

- определение условий эксплуатации и группы жесткости;

-

выбор типа и класса точности печатной платы, ГПК;

-

выбор размеров и конфигурации;

-

выбор материала основания;

-

выбор конструктивного покрытия;

-

размещение элементов проводящего рисунка и трассировка печатных проводников

-

выбор метода маркировки и ее расположения;

-

разработка конструкторской документации.

Условия эксплуатации, хранения и транспортирования определяют на основании требований технического задания на изделие, в состав которого входит конструируемая печатная плата или ГПК.

В зависимости от условий эксплуатации по ГОСТ 23752-79 определяют группу жесткости, предъявляющую соответствующие требования к конструкции печатной платы, ГПК, к используемому материалу основания и необходимости применения дополнительной защиты от климатических, механических и других воздействий, и записывают в технических требованиях чертежа.

Выбор типа печатной платы

При выборе типа печатной платы следует учитывать:

-

возможность выполнения всех коммутационных соединений;

-

технико-экономические показатели;

-

стоимость основного материала;

- возможность автоматизации процессов изготовления, контроля и диагностики установки навесных элементов.

8. Выбор размеров

Размеры, конфигурацию и места крепления печатных плат выбирают в зависимости от установочных размеров, элементной базы, эксплуатационных характеристик, использования автоматизированных методов установки навесных цементов, пайки, контроля и технико-экономических показателей.

Размеры сторон печатных плат должны соответствовать ГОСТ 10317-79 или нормативно-технической документации, разработанной в его ограничение. Количество типоразмеров печатных плат в одном изделии следует ограничивать.

Рекомендуется разрабатывать печатные платы прямоугольной формы. Конфигурацию, отличную от прямоугольной, следует применять в технически обоснованных случаях.

При выборе соотношения сторон печатной платы предпочтительными являются соотношения менее 3:1, для групповой заготовки - 2:1.

Толщину основания печатной платы Нм определяют в основном в зависимости от механических нагрузок на печатную плату и от ее конструктивных особенностей. Выбор толщины печатных плат необходимо увязывать с диаметром применяемых металлизированных отверстий так, чтобы отношение диаметра отверстия к толщине печатной платы было в пределах требований ГОСТ 23751-86.

Предельные отклонения на суммарную толщину печатной платы выбирают по ГОСТ 23751-86.

Примечание. Печатные платы 1-го и 2-го классов точности наиболее просты в исполнении, надежны в эксплуатации и имеют минимальную стоимость; 3-го класса требуют использования высококачественных материалов, более точного инструмента и оборудования; 4-го и 5-го классов - специальных материалов, прецизионного оборудования, особых условий для изготовления.

При наличии на печатной плате концевых печатных контактов допуски на суммарную толщину печатной платы и на соединитель должны сопрягаться.