- •Озерский технологический институт мифи (оти нияу мифи), 2010 Введение Курсовой проект включает проектирование 4-5 различных инструментов.

- •Инструментов для автоматизированного производства заданных деталей.

- •1. Расчет и проектирование фасонных резцов

- •Подготовка исходных данных для расчета профиля фасонного резца.

- •Размеры профиля резца в связи с измерительными базами

- •1.3. Конструирование фасонных резцов

- •1.4. Проектирование шаблона и контршаблона для проверки профиля

- •Конструирование резцедержателя для фасонного резца

- •Литература

- •2. Расчет и конструирование протяжек

- •Основными этапами расчета протяжек являются:

- •2.1. Проектирование круглых протяжек

- •Порядок расчета

- •Примечания:

- •2.2. Расчет многогранных протяжек

- •Исходные данные для расчета:

- •Расчетные параметры:

- •Литература

- •3. Проектирование зуборезных или обкаточных инструментов для обработки эвольвентных поверхностей деталей

- •Проектирование и расчет дисковых модульных фрез

- •Назначение и область применения

- •Исходные данные для расчета.

- •3.1.3 Расчет профиля дисковой модульной фрезы для

- •3.1.4. Выбор основных конструктивных и геометрических параметров дисковых модульных фрез

- •3.1.5. Конструкции дисковых модульных фрез

- •3.2. Проектирование червячных модульных фрез.

- •Литература

- •Министерство рф по атомной энергии

- •Содержание курсового проекта

- •Содержание расчетно-пояснительной записки

Литература

-

Маргулис Д.К. Протяжки для обработки отверстий. М: Машиностроение. 1986. 232 с.

-

Справочник конструктора-инструментальщика. / Под ред. Баранчикова В.И. 1994. М: Машиностроение.

-

Щеголев А.В. Конструирование протяжек. М: Машгиз. 1960. 351 с.

3. Проектирование зуборезных или обкаточных инструментов для обработки эвольвентных поверхностей деталей

Зуборезный инструмент применяется для обработки зубчатых колес. Является одним из наиболее точных, сложных и трудоемких в расчете и изготовлении инструментов.

Основная задача при проектировании зуборезного инструмента – определение формы и размеров профиля режущих кромок, которые определяются формой и размерами бокового профиля зубьев нарезаемых колес и кинематикой зубонарезания.

-

Проектирование и расчет дисковых модульных фрез

-

Назначение и область применения

Дисковая модульная фреза представляет собой фасонную фрезу с затылованным зубом, профиль которого соответствует профилю впадины зубчатого колеса. Предназначены дисковые модульные фрезы для нарезания прямозубых и косозубых цилиндрических колес методом копирования на специальных и универсальных, с использованием делительной головки, фрезерных станках.

Дисковые модульные фрезы позволяют нарезать зубчатые колеса 9-10 степени точности, поэтому главным образом они применяются в индивидуальном производстве и для ремонта, а также для предварительной обработки зубьев перед чистовой обработкой методом обкатки (для колес больших модулей).

-

Исходные данные для расчета.

Расчет дисковой модульной имеет три этапа:

1. профилирование эвольвентной активной части профиля;

2. профилирование нерабочей и неэвольвентной части профиля;

-

определение основных конструктивных и геометрических параметров.

Для расчета необходимы следующие параметры нарезаемого колеса:

1. модуль - m, мм;

2. число зубьев - z1 и z2;

3. угол наклона зуба - ;

4. профильный угол исходного контура - ;

5. коэффициент высоты зуба - ha* (hf*);

6. коэффициент радиального зазора - C*;

7. коэффициент смещения исходного контура – X;

8. степень точности нарезаемого колеса по ГОСТ 1643-72;

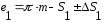

9. толщина зуба S1или величина утолщения (утоньшения) зуба - S1, мм;

10. материал колеса.

3.1.3 Расчет профиля дисковой модульной фрезы для

цилиндрических зубчатых колес

Профиль зуба дисковой модульной фрезы в точности соответствует профилю впадины нарезаемого колеса. Следовательно, для определения профиля зуба необходимо определить профиль впадины колеса.

Профиль впадины колеса можно разбить на два участка. Рабочий участок профиля АВ представляет собой эвольвенту. Нерабочий участок ВС – переходная кривая

Рисунок 7. Расчет координат эвольвентной части профиля

Определим координаты профиля рабочего эвольвентного участка АВ. Для этого наметим начало координат в центре зубчатого колеса. Ось ОУ совместим с серединой профиля впадины. Найдем координаты Х и У эвольвентной части профиля. Возьмем на эвольвентной части произвольную точку М и определим ее координаты Х и У.

Ширина впадины по дуге делительной окружности определяется по формуле:

или

где Р1 – шаг зубьев

S1 – толщина зуба

S1 – утолщение (утоньшение) зуба

Угол давления профиля на окружностях узловых точек эвольвенты:

где

dв1<Dx<dа1

(3.1)

где

dв1<Dx<dа1

(3.1)

где Dx- диаметр узловой точки эвольвенты, dв1 – диаметр основной окружности.

Угол симметрии между радиус-вектором в узловую точку и осью симметрии определяется по формуле

(3.2)

(3.2)

Координаты профилирующих точек профиля инструмента определяется по формулам:

(3.3)

(3.3)

Задаваясь

рядом значений

и определив

и определив

по формуле

(3.1) в градусном измерении с точностью

до секунды, находим по таблицам

эвольвентных функций

по формуле

(3.1) в градусном измерении с точностью

до секунды, находим по таблицам

эвольвентных функций

,

также с точностью до секунды.

,

также с точностью до секунды.

Таблица №18

Значения

инвалюты

при значениях угла

при значениях угла

от

10 до

от

10 до

и

и

|

|

0` |

5` |

10` |

15` |

20` |

25` |

|

10 |

0,01794 |

0,01840 |

0,01886 |

0,01933 |

0,01981 |

0,02030 |

|

11 |

0,02394 |

0,02449 |

0,02506 |

0,02653 |

0,02621 |

0,02680 |

|

12 |

0,03117 |

0,03183 |

0,03250 |

0,03318 |

0,03388 |

0,03458 |

|

13 |

0,03975 |

0,04053 |

0,04132 |

0,04213 |

0,04294 |

0,04376 |

|

14 |

0,04982 |

0,05073 |

0,05165 |

0,05258 |

0,05353 |

0,05448 |

|

15 |

0,06150 |

0,06255 |

0,06361 |

0,06469 |

0,06577 |

0,06687 |

|

16 |

0,07493 |

0,07613 |

0,07735 |

0,07857 |

0,07982 |

0,08107 |

|

17 |

0,09025 |

0,09161 |

0,09299 |

0,09439 |

0,09580 |

0,09580 |

|

18 |

0,10760 |

0,10915 |

0,11071 |

0,11228 |

0,11387 |

0,11547 |

|

19 |

0,12715 |

0,12888 |

0,13063 |

0,13240 |

0,13418 |

0,13598 |

|

20 |

0,14904 |

0,15098 |

0,15293 |

0,15490 |

0,15689 |

0,15890 |

|

21 |

0,17345 |

0,17560 |

0,17777 |

0,17996 |

0,18217 |

0,18400 |

|

22 |

0,20054 |

0,20292 |

0,20533 |

0,20775 |

0,21019 |

0,21266 |

|

23 |

0,23049 |

0,23312 |

0,23577 |

0,23745 |

0,24114 |

0,24386 |

|

24 |

0,26350 |

0,26639 |

0,26931 |

0,27225 |

0,27521 |

0,27820 |

|

25 |

0,29975 |

0,30293 |

0,30613 |

0,30935 |

0,31260 |

0,31587 |

|

26 |

0,33947 |

0,34294 |

0,34644 |

0,34996 |

0,35352 |

0,35709 |

|

27 |

0,38286 |

0,38666 |

0,39047 |

0,39432 |

0,39819 |

0,40209 |

|

28 |

0,43017 |

0,43430 |

0,43845 |

0,44264 |

0,44685 |

0,45110 |

|

29 |

0,48164 |

0,48612 |

0,49063 |

0,49518 |

0,49976 |

0,50437 |

|

|

30` |

35` |

40` |

45` |

50` |

55` |

60` |

|

10 |

0,02079 |

0,02130 |

0,02181 |

0,02233 |

0,02286 |

0,02340 |

0,02394 |

|

11 |

0,02739 |

0,02800 |

0,02862 |

0,02924 |

0,02988 |

0,03052 |

0,03117 |

|

12 |

0,03528 |

0,03600 |

0,03673 |

0,03747 |

0,03822 |

0,03898 |

0,03975 |

|

13 |

0,04459 |

0,04544 |

0,04629 |

0,04716 |

0,04803 |

0,04892 |

0,04982 |

|

14 |

0,05545 |

0,05643 |

0,05742 |

0,05842 |

0,05943 |

0,06046 |

0,06150 |

|

15 |

0,06798 |

0,06911 |

0,07025 |

0,07140 |

0,07256 |

0,07374 |

0,07493 |

|

16 |

0,08234 |

0,08362 |

0,08492 |

0,08623 |

0,08756 |

0,08889 |

0,10760 |

|

17 |

0,09866 |

0,10012 |

0,10158 |

0,10307 |

0,10456 |

0,10608 |

0,10760 |

|

18 |

0,11709 |

0,11873 |

0,12038 |

0,12205 |

0,12373 |

0,12543 |

0,12715 |

|

19 |

0,13779 |

0,13963 |

0,14148 |

0,14334 |

0,14522 |

0,14713 |

0,14904 |

|

20 |

0,16092 |

0,16296 |

0,16502 |

0,16710 |

0,16920 |

0,17132 |

0,17345 |

|

21 |

0,18665 |

0,18891 |

0,19120 |

0,19350 |

0,19583 |

0,19817 |

0,20054 |

|

22 |

0,21514 |

0,21765 |

0,22018 |

0,22272 |

0,22529 |

0,22788 |

0,23049 |

|

23 |

0,24600 |

0,24936 |

0,25214 |

0,25495 |

0,25778 |

0,26062 |

0,26350 |

|

24 |

0,28121 |

0,28424 |

0,28729 |

0,29037 |

0,29348 |

0,29660 |

0,29975 |

|

25 |

0,31916 |

0,32249 |

0,32583 |

0,32920 |

0,33260 |

0,33602 |

0,33947 |

|

26 |

0,36069 |

0,36432 |

0,36798 |

0,37166 |

0,37537 |

0,37910 |

0,38287 |

|

27 |

0,40602 |

0,40997 |

0,41395 |

0,41797 |

0,42201 |

0,42607 |

0,43017 |

|

28 |

0,45537 |

0,45967 |

0,46400 |

0,46837 |

0,47276 |

0,47718 |

0,48164 |

|

29 |

0,50901 |

0,51368 |

0,51838 |

0,52312 |

0,52788 |

0,53268 |

0,53751 |

По формуле (3.2) определим x в радианах и переводим полученные значения в градусное измерение.

Представляя x в градусах в выражения (3.3), определим координаты точек Х и У(рис.8).

При проектировании шаблонов для проверки профилей инструментов начало координат целесообразно перевести в нижнюю точку профиля. В результате на профиле получается координатная сетка. В зависимости от требуемой точности на профиле задают от 6 до 25 точек.

Нижняя точка эвольвентной активной части профиля определяются таким образом. Если нарезаемое колесо зацепляется с определенным единственным колесом, то границей активной части профиля будет точка К1, определяемая радиусом или по формулам.

Если же нарезаемое колесо может зацепляться с колесом, число зубьев которого неизвестно и, в частности, может равняться бесконечности (рейка), то положение точки К1 определяется по формулам.

Верхняя точка эвольвентной части обычно берется несколько выше окружности вершины зубьев колеса в зависимости от назначения шаблона.

Здесь надо принять во внимание, что заготовка может иметь завышенные размеры и поэтому фреза будет углубляться в заготовку больше нормального. Кроме того шаблон может применяться для измерения фрезы с нешлифовальными торцами, имеющей припуски по толщине, а также для проверки затыловочного резца, снабженного уширенным профилем по сравнению с профилем затылуемой фрезы.