- •1. Предмет и значение материаловедения

- •2. Черные и цветные металлы

- •3. Типы кристаллических решеток

- •4. Дефекты в кристаллах

- •5. Анизотропия кристаллов

- •6. Кристаллизация металлов

- •7. Строение механического слитка

- •8. Физические свойства металлов

- •9. Химические свойства металлов

- •10. Основные механические свойства металлов

- •12. Твердость, усталость, выносливость

- •13. Испытания на ударную вязкость, усталостную прочность, ползучесть

- •14. Технологические и эксплуатационные свойства

- •15. Нагрев металлов при обработке давлением

- •16. Основные сведения о сплавах

- •17. Диаграмма состояний для случая неограниченной растворимости компонентов в твердом состоянии

- •18. Диаграмма состояний сплавов, образующих механические смеси из чистых компонентов

- •19. Диаграмма состояния сплавов для случая ограниченной

- •20. Диаграмма состояния сплавов, образующих химические соединения

- •21. Структурные составляющие

- •22. Диаграмма состояния «железо - цементит»

- •23. Диаграмма состояния «железо-графит»

- •24. Продукция черной металлургии

- •25. Способы литья

- •26. Влияние компонентов на свойства чугуна

- •27. Белый и серый чугун

- •28. Высокопрочный чугун

- •29. Ковкий чугун

- •30. Чугуны со специальными свойствами

- •31. Стали, их классификация

- •32. Способы получения стали из чугуна

- •33. Влияние углерода на свойства углеродистых сталей

- •34. Влияние постоянных примесей на свойства углеродистых сталей

- •35. Стали углеродистые обыкновенного качества

- •36. Стали углеродистые качественные конструкционные

- •37. Влияние легирующих элементов. Маркировка легированных сталей

- •38. Цементуемые, улучшаемые и высокопрочные стали

- •39. Углеродистые инструментальные стали

- •40. Легированные инструментальные стали

- •41. Коррозионно-стойкие стали

- •42. Жаростойкие и жаропрочные стали

- •43. Магнитные и магнитно-мягкие стали и сплавы

- •44. Износостойкие стали. Сплавы с высоким электрическим сопротивлением, с заданным коэффициентом теплового расширения и заданными упругими свойствами

- •45. Методы получения высококачественной стали

- •46. Понятие термической обработки

- •47. Превращения в стали при нагреве

- •48. Превращения в стали при охлаждении

- •49. Аустенитно-мартенситное превращение

- •50. Отжиг

- •51. Закалка

- •52. Виды закалки

- •53. Отпуск

- •54. Нормализация. Дефекты при обжиге и нормализации

- •55. Термомеханическая обработка стали

- •56. Химико-термическая обработка

- •Азотирование

- •58. Поверхностное упрочнение стали

- •59. Особенности термической обработки легированных сталей

- •60. Термообработка серого и белого чугуна

- •61. Получение алюминия

- •62. Деформируемые алюминиевые сплавы

- •63. Литейные алюминиевые сплавы

- •64. Получение меди и ее сплавов

- •65. Латунь

- •66. Бронзы, сплавы меди с никелем

- •67. Получение, свойства и применение титана и магния

- •68. Олово, свинец, цинк и их сплавы

- •69. Антифрикционные сплавы

- •70. Тугоплавкие металлы и сплавы

- •71. Методы получения порошков

- •72. Формирование заготовок и изделий

- •73. Твердые сплавы

- •74. Металлокерамика

- •75. Минералокерамические твердые сплавы

- •76. Пористая и компактная металлокерамика

- •77. Строение и структура пластических масс

- •78. Классификация пластмасс

- •79. Полиэтилен, поливинилхлорид

- •80. Полиамиды и полистирол

- •82. Поликарбонаты, пенопласт и полиимиды

- •83. Газонаполненные и фольгированные пластмассы

- •84. Резиновые материалы

- •85. Клеи

- •86. Виды лакокрасочных материалов

- •87. Древесные материалы

- •88. Прокладочные, уплотнительные и изоляционные материалы

- •89. Минеральная вата и графитоугольные материалы

- •90. Композиционные материалы

- •95. Чугунное, стальное литье, литье цветных металлов

- •96. Литье в кокиль, литье под давлением

- •97. Центробежное литье, непрерывное и полунепрерывное литье

- •98. Электрошлаковое литье, литье вакуумным всасыванием и выжиманием

- •99. Пластическая деформация

- •100. Прокатка

- •101. Волочение, прессование

- •102. Ковка

- •103. Горячая штамповка

- •104. Электрогидравлическая, холодная штамповка, штамповка взрывом

- •105. Назначение и применение сварки

- •106. Дуговая и газовая сварка

- •107. Плазменная, электронно-лучевая, лазерная сварка

- •108. Сварка давлением и другие виды сварки

- •109. Резка металлов

- •110. Пайка металлов

- •111. Основы резания металлов

- •112. Геометрия режущего инструмента

- •113. Углы заточки и углы режущей части

- •114. Сила и скорость резания

- •115. Выбор режимов резания и время обработки

- •116. Обработка на токарных станках

- •117. Обработка на сверлильных и расточных станках

- •118. Обработка на фрезерных станках

- •119. Обработка на строгальных, долбежных и протяжных станках

- •120. Процесс и методы шлифования

- •121. Шлифовальные, заточные и отделочные станки

- •122. Электрофизические способы обработки металлов

- •123. Электрохимические способы обработки металлов

118. Обработка на фрезерных станках

Фрезерные станки предназначены для различных видов работ: 1) обработки плоскостей, пазов, канавок; 2) обработки линейных фасонных поверхностей.

Все типы фрез классифицируются по: 1) назначению (для обработки плоскостей, прорезные, пазовые, угловые, фасонные, зубонарезные, резьбовые и специальные); 2) форме зубьев (фрезы с остроконечными и затылованными зубьями); 3) направлению зубьев (прямые и винтовые); 4) конструкции (цельные, напайные, наборные и со вставными зубьями (фрезерные головки); 5) методу крепления (насадные, хвостовые и торцевые) и т. п.

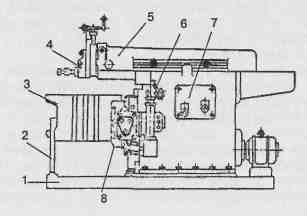

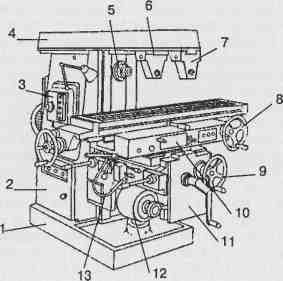

Консольно-фрезерные станки. В зависимости от конструкции консольно-фрезерные станки называют вертикальными, горизонтальными, универсальными и широкоуниверсальными. Консольно-фрезерный станок модели 6Р82Г (см. рисунок) состоит из следующих узлов: 1) основания 1, которое одновременно является баком для сбора охлаждающей жидкости; 2) станины 2, на которой смонтированы все узлы станка; 3) привода о коробкой скоростей 3; 4) шпиндельного узла 5 с переборным устройством; 5) хобота 4 с подвесками 6 и 7, служащими для поддержания шпиндельных фрезерных оправок; 6) консоли 11; 7) поперечных салазок 10; 8) стола 13; 9) привода подач 12 и маховичков 8 и 9 для ручного перемещения стола соответственно в продольном и поперечном направлениях.

Существуют также бесконсольные, продольные, копировальные и специализированные фрезерные станки.

Станкостроительная промышленность выпускает в настоящее время большое количество фрезерных станков с ЧПУ, например станки моделей 6Р13ФЗ, 654ФЗ и др. Точность размеров и шероховатость обработанных поверхностей, полученных фрезерованием, в зависимости от видов обработки (черновая, получистовая) соответствуют таким же параметрам аналогичных видов токарной обработки.

119. Обработка на строгальных, долбежных и протяжных станках

Строгальные и долбежные станки применяют для обработки плоскостей, различного вида пазов и фасонных линейчатых поверхностей. Особенность этих станков состоит в том, что движение резания у них прямолинейное (возвратно-поступательное). На строгальных и долбежных станках выполняются определенные виды работ.

Поперечно-строгальные станки (см. рисунок). Особенностью этого станка является то, что резание совершает резец, закрепленный в суппорте ползуна станка. При обработке горизонтальной поверхности движение подачи сообщается столу совместно с обрабатываемой деталью, а при обработке вертикальной или наклонной плоскости — суппорту с резцом.

Станина 6, внутри которой смонтирован привод 7 движения резания, имеет горизонтальные направляющие, по которым перемещаются ползун 5 и вертикальные направляющие, служащие для передвижения траверсы 8. В передней части ползуна установлен суппорт 4. Стол 3 с установленной на нем обрабатываемой деталью перемещается по направляющим траверсы 8 и поддерживается стойкой 2, установленной на основании 1.

Продольно-строгальные станки служат для обработки крупногабаритных и тяжелых деталей. Станки бывают одно-, двухстоечными и кромкострогальными. В этих станках движение резания совершает стол с установленной на нем обрабатываемой деталью, а движение подачи сообщается суппортом с резцами.

Процесс долбления мало отличается от процесса строгания, но характер долбежных работ другой. Долблением обрабатываются: 1) глухие и сквозные фасонные отверстия; 2) внутренние направляющие; 3) внутренние шпоночные пазы; 4) многошпоночные (шлицевые) отверстия; 5) матрицы сложной конфигурации. Операция долбления малопроизводительна и поэтому применяется в основном в единичном и мелкосерийном производстве. Аналогичные технологические задачи в крупносерийном и массовом производстве решаются протягиванием.

Протягивание осуществляется многолезвийным режущим инструментом — протяжкой, которая представляет собой длинный стержень с режущими зубьями. Протяжки изготовляют из высококачественной инструментальной стали. Каждая протяжка для внутреннего протягивания имеет следующие основные части: 1) хвостовую — для закрепления в ползуне (суппорте) станка; 2) направляющую — для направления протяжки в предварительно просверленное отверстие; 3) режущую, осуществляющую основную работу резания; 4) калибрующую — для получения окончательных размеров с заданными точностью обработки и шероховатостью поверхности.