- •1. Введение в технологию прессования.

- •2. Развитие методов прессования

- •2.1. Методы прессования, отличающиеся конструкцией пресса и настройкой инструмента

- •2.1.1.Прямое прессование прутков, профилей и труб

- •2.1.2.Обратное прессование прутков и профилей

- •2.1.3. Совмещенное прессование труб

- •2.1.4. Поперечно-боковое прессование

- •2.1.5. Прессование труб и пустотелых профилей через комбинированную матрицу - прессование со сваркой

- •2.1.6. Прямое прессование профилей переменного сечения

- •2.1.7. Обратное прессование профилей переменного сечения

- •2.1.8. Прямое прессование профилей периодического сечения

- •2.1.9. Прямое прессование труб переменного и периодического сечений

- •(Пересканировать и убрать надпись)

- •2.2.2. Методы прессования.

- •3. Сравнение процесса прессования с другими методами обработки металлов давлением

- •4. Сортамент и качество прессованных изделий

- •5. Требования к качеству

- •6. Качество поверхности.

- •7. Внутренние и подповерхностные дефекты.

- •8. Уровень механических свойств пресс - изделий.

- •9. Типовая технологическая схема производства прессованных полуфабрикатов

- •Технология волочения металлов

- •1. Общие вопросы технологии волочения

- •2. Классификация волочильных машин

- •2.1. Виды волочения и волочильные машины

- •Волочение биметаллической проволоки и проволоки с металлопокрытиями

- •3. Классификация проволоки и калиброванного металла

- •4. Технологические схемы производства проволоки и калиброванной стали

- •4.2. Смазка при волочении.

- •4.2.1. Назначение смазки и требования к ней.

- •4.2.2. Составы смазок для волочения.

- •6.3.Покрытия, отделка, упаковка проволоки и прутков

- •7. Волочение труб

- •Волочение на деформируемой оправке (сердечнике), рис .2 е.

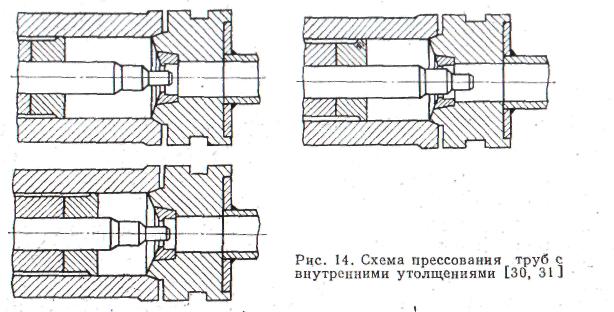

2.1.9. Прямое прессование труб переменного и периодического сечений

Для прессования труб переменного сечения прямым методом применяют коническую иглу, которая и определяет при прессовании конус внутренней полости трубы.

Эти трубы делают с внутренними и внешними законцовками, утолщениями с обоих концов трубы, а также с внутренними утолщениями - рёбрами жесткости. Утолщений может быть не только два по концам трубы, но и более двух; трубы могут быть с одним, наружным и одним внутренним утолщениями. Производство каждого из этих видов труб индивидуально и требует своей настройки пресса, а также последовательности технологических операций.

Схема прессования труб с внутренними утолщениями приведена на рис. 9. Рабочая часть иглы имеет различные диаметры, соответствующие внутренним диаметрам трубы в основном сечении и утолщениях.

Технология прессования труб с одним наружным и одним внутренним утолщениями аналогична описанной выше с той лишь разницей, что одно утолщение прессуют в разъёмную матрицу по принципу прессования законцовочных профилей.

(Пересканировать и убрать надпись)

Рис. 9. Схема прессования труб с внутренним утолщением

На рис. 10 приведена схема прессования трубы с наружными утолщениями. Игла по длине имеет диаметр периодически изменяющегося различного размера.

Рис. 10. Схема прессования труб с двумя наружными утолщениями

Первая часть иглу, установленная в матрицу, имеет малый диаметр. Другая часть иглы имеет больший диаметр, то выходящая труба при прохождении через нее раздается и внутренний диаметр ее становится соответствующим большему диаметру иглы.

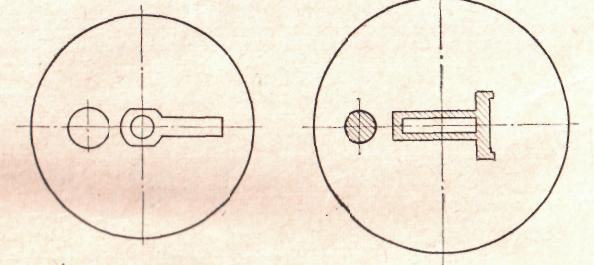

2.1.9.Прямое прессование труб несимметричного сечения

Методом прессования можно получать трубы несимметричного сечения, особенно это актуально для материалов из цветных металлов. На рис. 11 показаны матрицы для прессования профиля несимметричного сечения с паразитным отверстием.

Рис. 11. Матрица для прессования полого профиля несимметричного сечения с паразитным отверстием

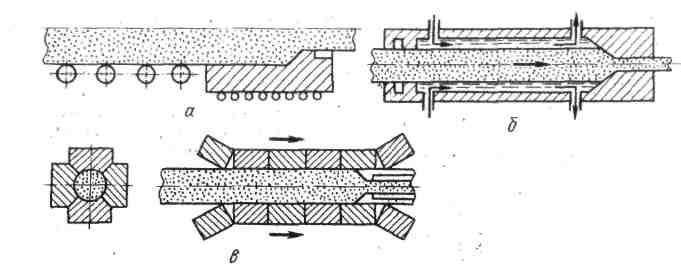

Трубы переменного сечения с наружными утолщениями и плавным переходом можно прессовать тремя способами:

а) с раздвижной матрицей, требующей сложного и мощного механизма раздвижения секторов матрицы;

б) с фигурной иглой, аналогично показанному;

в) с подвижной иглой, имеющей конфигурацию готовой трубы.

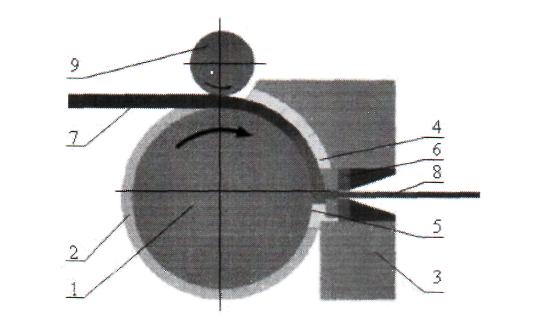

Из новых способов прессования изделий и заготовок рассмотрим способ непрерывного прессования, названный способом Конформ, схема которого приведена на рис. 12. Способ основан на применении подвижного вращающегося инструмента в виде колеса с врезанной канавкой и примыкающего к нему неподвижного инструмента, называемого башмаком, причем в торце башмака установлена матрица, которая перекрывает канавку колеса.

В качестве заготовки используется пруток 7, который задается в ручей 2, выполненный на рабочем колесе 1 в виде кольцевой канавки и с внешней стороны закрытый прижимным башмаком 3, на внутренней поверхности которого выполнен выступ 4, охватывающий заготовку 7. В башмаке 3 закреплен блок инструмента с прессовой матрицей 5.

Рис. 12. Схема процесса непрерывного прессования по способу Конформ :

1 - рабочее колесо, 2 - кольцевая канавка, 3 - башмак, 4 - кольцевая вставка, 5- вставка, 6 - матрица, 7 - заготовка, 8 - изделие, 9 - валок

При подаче прутковой заготовки в зазор между башмаком и колесом, она продвигается в камеру прессования, образуемую поверхностями башмака и канавки, под действием сил трения по поверхности контакта с вращающимся колесом и достигает матрицы. В зоне, непосредственно перед матрицей заготовка подвергается интенсивному пластическому деформированию («раздавливанию») за счет которого разогревается до высоких температур и заполняет все сечение канавки (зона захвата при выдавливании); это способствует увеличению сил трения между поверхностью канавки и заготовкой. При вращении колеса силы трения от стенок канавки создают в заготовке продольные силы, необходимые для выдавливания материала заготовки через отверстие в матрице. Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) служит для развития давления, необходимого для пластического деформирования материала и заполнения объема в зоне перед матрицей.

В качестве заготовки можно использовать обычную проволоку, причем процесс ее деформирования - втягивание в камеру прессования по мере поворота колеса, предварительное профилирование и заполнение канавки в колесе, создание рабочего усилия и, наконец, прессование - идет непрерывно, т.е. реализуется технология непрерывного выдавливания.

Процесс предназначен для прессования заготовок относительно небольшого диаметра. В качестве заготовки для прессования проволоки используют катанку или прессованный пруток, свернутый в бухту. Фрикционная подача металла обеспечивается поверхностью калибра диска. При прохождении металла через заданный калибр заготовке постепенно придается форма квадрата, имеющего более развитую поверхность.

Этот процесс предназначен для прессования низкопластичных сплавов с повышенными степенями деформации. Таким способом можно получить проволоку из мягких сплавов и профили небольших размеров, когда диаметр описанной окружности не превышает 5 – 6 мм, а вытяжка при этом приближается к 100.

К недостаткам способа «Конформ» можно отнести следующее:

-высокая энергоемкость процесса, так как затраты на преодоление сил трения по поверхностям инструментального узла требуют применения для привода электродвигателей большой мощности;

- неравномерность деформации;

- достаточно сложная конструкция прессового узла.

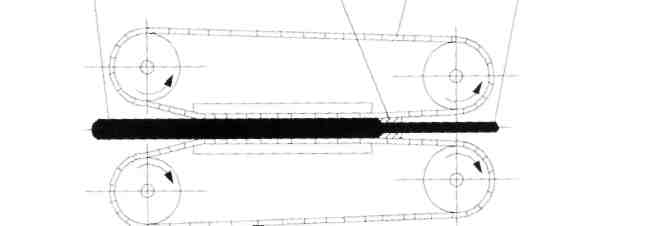

Способ Лайнекс основан на использовании активных сил трения, возникающих между плоскими поверхностями звеньев бесконечных цепей и верхней и нижней плоскостями заготовки, имеющей прямоугольное поперечное сечение. Схема данного способа приведена на рис. 13.

Рис. 13. Схема непрерывного прессования способом Лайнекс:

1 - приводные цепи, 2 - матрица, 3 - заготовка, 4 - изделие

Этот способ применяют для производства алюминиевых шин и проволоки на заводах фирмы Venscuck (США).

Предлагается использование принципа гидропрессования (рис. 14, б) когда жидкость высокого давления с большой скоростью обтекает заготовку, последовательно прессуемую в ряде матриц, установленных в гидроконтейнерах.

При прессовании по схеме рис. 14 в, заготовка захватывается с помощью бесконечной ленты гусеничных треков.

Рис. 14. Схемы непрерывного прессования при подаче заготовки: а – с помощью задающих валков; б - непосредственно жидкостью высокого давления; в - с помощью бесконечной ленты гусеничних треков.

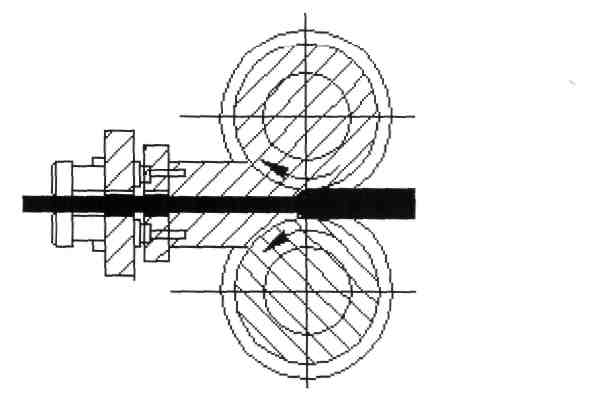

Процесс Экстролинг был предложен и запатентован Б. Авитцуром в 1976 году и представляет собой способ совмещения процессов прокатки и прессования в одном очаге деформации. Характеризуется тем, что за счет активных сил контактного трения между валками и заготовкой, выдавливание осуществляют через прессовую матрицу, рис. 15.

Рис. 15. Схема устройства для процесса Электролинг: 1- рабочие валки; 2 – матрица; 3 – заготовка; 4 - изделие

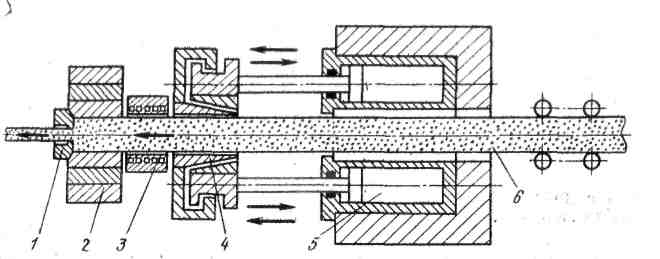

На рис. 16 представлен агрегат для непрерывного горизонтального литья, состоящий из миксера, механизма захвата непрерывно отливаемого горячего слитка и подачи его в пресс; установки для оптимизации температурных условий процесса путем дополнительного местного нагрева металла в пластической зоне или охлаждения его в месте захвата; узла прессования заготовки в заданный профиль; установки для термической и механической обработки профилей; зажимного механизма, позволяющего совершать возвратно- поступательное движение с перехватом заготовки.

Процесс позволяет достичь почти 100 % выход годного.

1-матрица; 2 – контейнер; 3 – индуктор; 4 – зажим заготовки; 5 – цилиндры рабочего хода; 6- заготовка

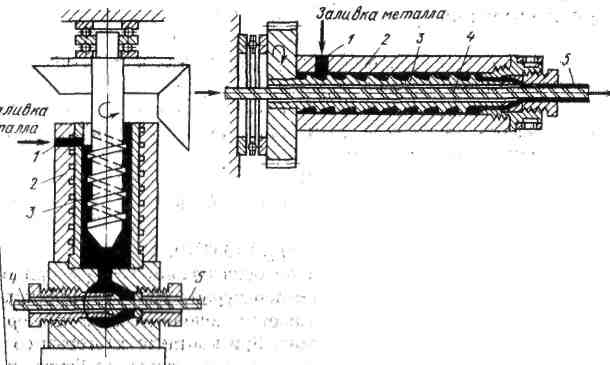

Разработан ряд схем механических шнековых прессов, прессующих металл в жидком состоянии (иногда в виде гранул). В этом случае подача металла осуществляется под действием вращения червяка в контейнере, рис. 17,а.

По другой схеме, рис. 17,б червяк, подающий металл, имеет осевую полость, через которую проходит кабель и расположенная на его конце оправка.

а б

1 - а -пресс со сплошным червяком;; б- с полым червяком; 1- металл для оболочки; 2 – контейнер; 3- червяк; 4- кабель без оболочки; 5 – кабель с наложенной оболочкой

2.2. Условия, влияющие на проведение процесса прессования

Одним из основных условий, влияющим на проведение процесса прессования является температура.

Нагрев прессуемой заготовки способствует снижению сопротивления деформации металла и повышению пластических характеристик. С другой стороны приводит к ухудшению условий работы инструмента.

Поэтому при определении температурных условий процесса одной из основных задач является достижение оптимальных соотношений между облегчением силовых условий и уменьшением отрицательного влияния на инструмент высоких температур.

По температурным условиям процессы прессования можно разделить на следующие виды.

Горячее прессование.

Изотермическое прессование.

Холодное прессование.