- •Лабораторная работа № 1

- •Теоретическая часть

- •Приборы, материалы и инструмент

- •Испытательная машина.

- •Подготовка образцов для испытания

- •Проведение испытания

- •Лабораторная работа № 2 Испытание на ударную вязкость

- •Теоретическая часть

- •Подготовка копра и проведение испытания

- •Лабораторная работа № 3

- •Лабораторная работа № 4

- •Теоретическая часть

- •Лабораторная работа № 5 Технология ручной дуговой сварки покрытыми электродами

- •Теоретическая часть

- •Лабораторная работа № 6

- •Литература.

Министерство образования и науки Российской Федерации

Волгодонский институт (филиал) Южно-Российского государственного технического университета (НПИ)

ИССЛЕДОВАНИЕ СВОЙСТВ МАТЕРИАЛОВ

Методические указания

к выполнению лабораторных работ по курсу «Технология конструкционных материалов» для специальности 290300 «Промышленное и гражданское строительство»

Волгодонск

2006

УДК

Рецензент:

Утверждено на заседании кафедры «Технология сварочного и строительного производства»

Протокол №1 от 31 августа 2006г. и рекомендовано к внедрению в учебный процесс

Стасовский В.В.

Исследование механических и технологических свойств материалов. Методические указания к выполнению лабораторных работ по курсу «Технология конструкционных материалов».- Волгодонск: Волгодонский институт (филиал) Южно-Российского государственного технического университета, 2006. – 40 стр.

Методические указания и задания разработаны в соответствии с государственным стандартом и программой курса «Технология конструкционных материалов». Содержат основные теоретические положения, нормативные требования, исходные данные и рекомендации по выполнению задания.

Методические указания предназначены для студентов специальности «Промышленное и гражданское строительство».

Волгодонский институт (филиал)

Южно-Российского государственного

технического университета (НПИ), 2006

Лабораторная работа № 1

Определение характеристик прочности и пластичности металлических материалов при статическом растяжении.

Цель работы

Ознакомиться с проведением испытания на растяжение и определением показателей прочности и пластичности.

Задание

1. Изучить порядок подготовки образца для испытания на растяжение; устройство разрывной испытательной машины; порядок проведения испытания.

2. Провести испытание на растяжение образцов стали.

3. Изучить методику определения по диаграмме растяжения, автоматически вычерченной на машине при испытании, нагрузок пределов текучести и выносливости; методику определения удлинения.

4. Определить предел текучести — физический σТ или условный σ02, предел прочности σВ, относительное удлинение δ.

5. Написать отчет по работе.

Теоретическая часть

Механические свойства материалов.

Механические свойства характеризуются механическими напряжениями (прочность), деформациями (пластичность), работой (ударная вязкость), долговечностью (длительная прочность) и зависят от формы и размеров тела, состояния его поверхности, скорости нагружения, структуры, влияния окружающей среды, температуры и многих других факторов.

К основным механическим свойствам относятся: прочность - т. е. сопротивление материала деформации и разрушению; упругость - способность материала восстанавливать свою форму и объем после прекращения действия внешних сил или других причин, вызвавших деформацию; пластичность - способность материала под действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные деформации после устранения этих сил; твердость - сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела, например наконечника (индентора); ударная вязкость — способность материала сопротивляться действию ударных нагрузок; истираемость - способность материала изнашиваться под влиянием сил трения.

Первое требование, предъявляемое к большинству изделий, - это достаточная прочность.

Механические свойства определяются по результатам механических испытаний.

Механические испытания - это определение механических свойств материалов и изделий различными способами.

По характеру изменения во времени действующей нагрузки различают механические испытания: статические (на растяжение, сжатие, твердость, изгиб, кручение); динамические или ударные (на ударную вязкость, твердость); усталостные (при многократном циклическом приложении нагрузки).

Отдельную группу методов образуют длительные высокотемпературные механические испытания (на ползучесть, длительную прочность, релаксацию).

Механические испытания проводят при высоких и низких температурах, в агрессивных средах, при наличии надрезов и исходных трещин, нестационарных режимах, облучении и акустических воздействиях и различных других условиях.

Испытание на растяжение (ГОСТ 1497) широко применяют для конструкционных сталей, цветных металлов и их сплавов.

Стандарт устанавливает методы статических испытаний на растяжение для определения при температуре 20°C пределов пропорциональности, упругости, текучести (условного и физического), временного сопротивления, истинного сопротивления разрыву, относительного удлинения и относительного сужения после разрыва.

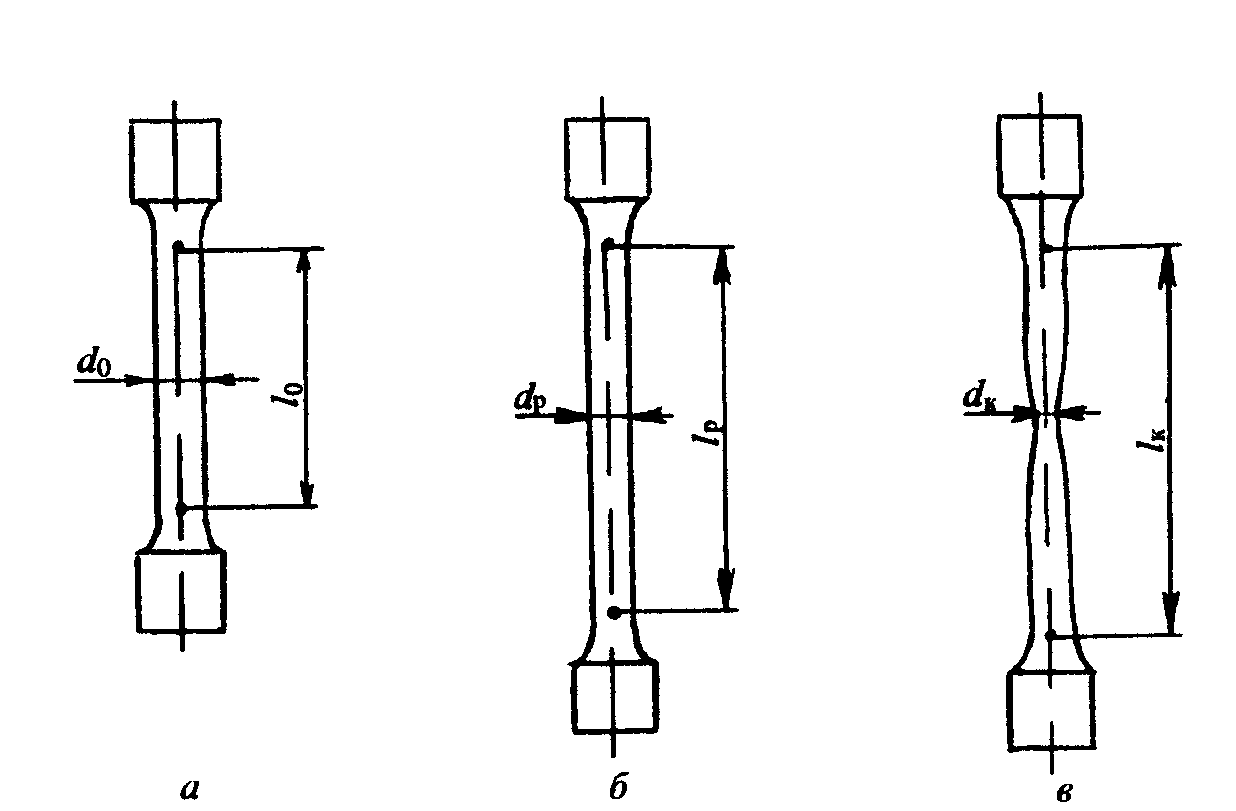

При испытании на растяжение принимаются следующие обозначения и определения: рабочая длина l [м (мм)] - часть образца с постоянной площадью поперечного сечения между его головкой или участком для захвата; начальная расчетная длина образца l0 [м (мм)] — участок рабочей длины образца до разрыва, на котором определяется удлинение; конечная расчетная длина образца lК [м (мм)] - длина расчетной части после разрыва образца; начальный диаметр рабочей части цилиндрического образца до разрыва d0 [м (мм)]; минимальный диаметр цилиндрического образца после его разрыва dК [м (мм)]; начальная толщина рабочей части плоского образца или полосы b0 [м (мм)], начальная ширина рабочей части плоского образца или полосы bК [м (мм)]; начальная площадь поперечного сечения рабочей части образца до разрыва F0 [м2 (мм2)]; минимальная площадь поперечного сечения образца после его разрыва FК [м2 (мм2)]; осевая растягивающая нагрузка P [Н (кгс)] — нагрузка, действующая на образец в данный момент испытания; условное нормальное напряжение σ [МПа (кгс/мм2)] - напряжение, определяемое отношением нагрузки P к начальной площади поперечного сечения образца; абсолютное удлинение образца ∆l [м (мм)].

Для испытания на растяжение применяют стандартные образцы, как правило, круглого или прямоугольного сечения. Цилиндрические образцы берутся диаметром 3 мм и более; образцы плоской формы обычно применяются для испытания листовых материалов толщиной 0,5 мм и более.

Образцы состоят из рабочих частей и головок, форма и размеры которых соответствуют захватам машин.

Для пластичных материалов иногда применяют образцы без головок, устанавливаемые в зажимы с острыми насечками.

Для хрупких материалов (закаленные и неотпущенные стали, чугун, силикаты, цементы), переходы от головок к цилиндрической части образца выполняют плавными, в виде закруглений большого радиуса.

Места вырезки образцов указываются в ГОСТ 7564 или технических условиях.

Диаметр или ширина образцов должны выполняться с высокой точностью и иметь ровную и гладкую поверхность. Длина рабочей части образцов должна быть больше.

В твердых телах, при растяжении и других нагрузках, различают два основных вида деформаций - упругую и пластическую, физическая сущность которых различна.

Влияние упругой (обратимой) деформации на форму, структуру и свойства тела полностью устраняется после прекращения действия вызвавших ее сил (нагрузок), так как под действием приложенных сил происходит только незначительное смещение атомов или поворот блоков кристалла. При смещении атомов из положения равновесия нарушается баланс сил притяжения и электростатического отталкивания. Поэтому после снятия нагрузки смещенные атомы под действием сил притяжения или отталкивания возвращаются в исходное равновесное состояние и кристаллы приобретают свою первоначальную форму и размеры.

Даже незначительное приложенное напряжение вызывает упругую деформацию. Упругая деформация характеризуется прямо пропорциональной зависимостью от напряжения и упругим изменением размеров междуатомных расстояний.

При некоторых значениях напряжений начинается пластическая деформация в отдельных зернах металла. Дальнейшее увеличение напряжений вызывает увеличение упругой и пластической (остаточной) деформации.

При достижении напряжениями так называемого предела или порога упругости, деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Пластическая часть деформации остается.

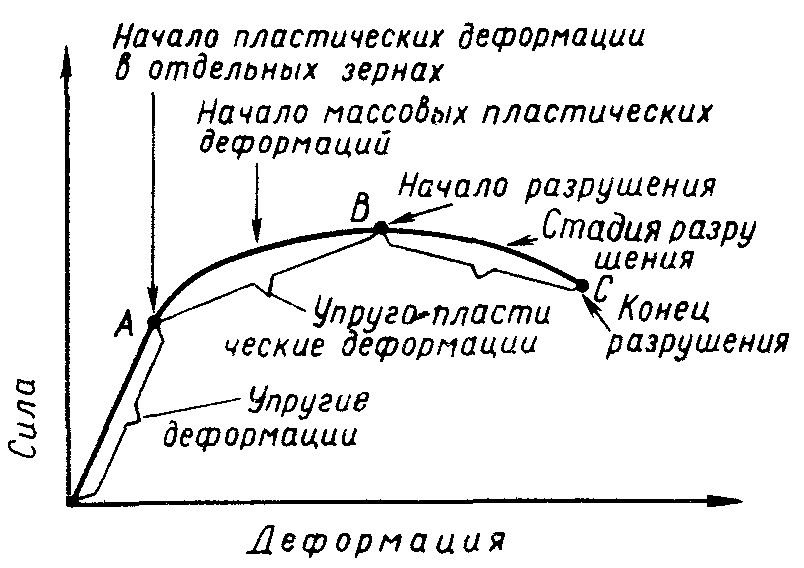

Пластическая (остаточная, необратимая) деформация, остающаяся после снятия нагрузки, связана с перемещением атомов внутри кристаллов на относительно большие расстояния и вызывает остаточные изменения формы, структуры и свойств без макроскопических нарушений сплошности металла (см. рис.1).

Рисунок 1. Схема процесса деформации металла.

При приложении растягивающей нагрузки в образце возникают одноосные напряжения, которые, первоначально, вызывают упругую деформацию (закон Гука).

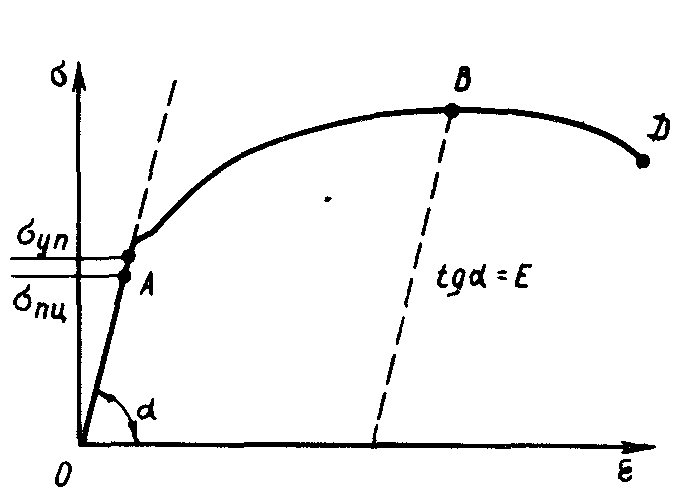

Закон Гука - это основной закон, устанавливающий зависимость между напряжениями в упругом теле и вызываемыми ими деформациями. Графическая зависимость деформации от напряжения приведена на рис. 2. Для одностороннего (продольного) растяжения или сжатия закон Гука имеет вид σ = Eδ, где σ =P/F0 - нормальное напряжение.

δ = ∆l/l — относительное удлинение, т. е. отношение абсолютного удлинения расчетной длины после разрыва к первоначальной длине образца; Е - модуль упругости, который представляет собой тангенс угла наклона отрезка 0А, этой прямой линии и характеризует крутизну ее подъема. Модуль упругости — это характеристика сопротивления материалов упругой деформации.

Закон Гука справедлив лишь при напряжениях и деформациях, не превосходящих определенных пределов, свойственных данному материалу. На этом законе построены расчеты сопротивления материалов.

Рисунок 2. Деформация в зависимости от напряжения.

Графическое изображение зависимости между напряжениями (или нагрузками) и деформациями материала (или перемещениями при деформировании) представляет собой диаграмму деформирования (см. рис. 1 и 2).

Испытательные машины имеют специальные приспособления, которые автоматически фиксируют диаграмму растяжения. На диаграмме по оси ординат откладываются действующие осевые нагрузки, а по оси абсцисс — абсолютные деформации.

На рис. 3 даны типичные диаграммы растяжения различных металлов. Диаграмма с постепенным переходом из упругой в пластическую область (рис. 3,а), свойственна большинству металлов в пластичном состоянии (легированные стали, медь, бронза).

Пластичные материалы разрушаются при больших остаточных деформациях (больших остаточных удлинениях, измеряемых после разрыва). Диаграмма со скачкообразным переходом в пластическую область в виде четко обозначенной "площадки" текучести (рис. 3,б) свойственна некоторым металлам. К таким металлам можно отнести мягкую углеродистую сталь, а также некоторые отожженные марганцовистые и алюминиевые бронзы.

На рис. 3.в дана диаграмма растяжения хрупких металлов. Хрупкие материалы разрушаются при малых остаточных деформациях. К хрупким материалам можно отнести закаленную и неотпущенную сталь, серый чугун, стекло, бетон и др.

Рис. 3. Диаграмма растяжения: а - для большинства металлов в пластичном состоянии с постепенным переходом из упругой в пластическую область, б — для некоторых металлов в пластичном состоянии со скачкообразным переходом в пластическую область, в - для хрупких металлов.

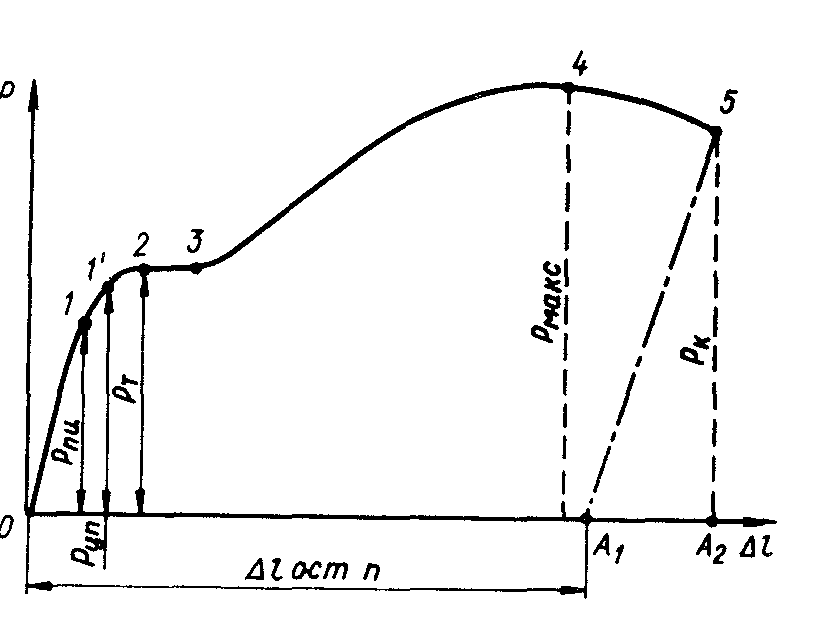

Характерные участки и точки диаграммы растяжения показаны на рис. 4. По оси абсцисс откладывают абсолютные удлинения ∆l образца, а по оси ординат - значения растягивающей силы Р.

Рисунок 4. Характерные участки и точки диаграммы растяжения

Сначала получим на первом участке диаграммы 0-1 прямолинейную зависимость между силой и удлинением, что отражает закон Гука. При дальнейшем увеличении силы (за точкой 1) прямолинейная зависимость между Р и ∆l нарушается. Точка 1 соответствует пределу пропорциональности, т. е. наибольшему напряжению, при котором еще соблюдается закон Гука. Если нагрузку, соответствующую точке 1, обозначить РПЦ, а начальную площадь сечения образца - F0, то предел пропорциональности σПЦ = РПЦ/ F0. Несколько выше точки 1 находится точка 1', соответствующая пределу упругости. Если нагрузку, соответствующую точке 1', обозначить РУП, то предел упругости σПЦ = РУП/ F0

По ГОСТу предел упругости задается и обозначается σ0,05 — напряжение, при котором остаточное удлинение достигает 0,05% длины участка образца, равного базе тензометра. За точкой 1' возникают уже заметные остаточные деформации. В точке 2 диаграммы частицы материала начинают переходить в область пластичности — наступает явление текучести образца.

На диаграмме растяжения получается горизонтальный участок 2-3 (площадка текучести), параллельный оси абсцисс. Для участка 2-3 характерен рост деформации без заметного увеличения нагрузки. Обозначим величину нагрузки, соответствующей площадке текучести 2-3, через PТ. Напряжение σТ, отвечающее этой нагрузке, - это то напряжение, при котором рост деформации происходит без заметного увеличения нагрузки, оно и является физическим пределом текучести.

Предел текучести (физический) — это механическая характеристика материалов: напряжение, отвечающее нижнему положению площадки текучести в диаграмме растяжения для материалов, имеющих эту площадку (см. рис. 3,б), σТ = PТ/ F0.

Предел текучести устанавливает границу между упругой и упругопластической зонами деформирования. Даже небольшое увеличение напряжения (нагрузки) выше предела текучести вызывает значительные деформации.

Для материалов, не имеющих на диаграмме площадки текучести, принимают условный предел текучести - напряжение, при котором остаточная деформация образца достигает, определенного значения, установленного техническими условиями (большего, чем это установлено для предела упругости).

Обычно допуском для величины остаточной деформации при растяжении принято остаточное удлинение 0,2%. Эта величина называется условным пределом текучести: σ0,2 = P0,2/ F0, где P0,2 — нагрузка при условном пределе текучести.

При увеличении напряжении сверх предела текучести при растяжении в результате сильной деформации происходит упрочнение металла (изменение его структуры и свойств) и сопротивление деформации увеличивается, поэтому за участком текучести, т. е. за точкой 3, наблюдается подъем кривой растяжения (участок упрочнения). До точки 4 удлинение образца происходит равномерно. Наибольшее значение нагрузки, предшествовавшее разрушению образца, обозначим PMAX - Точка 4 характеризует максимальное условное напряжение, возникающее в процессе испытания, называемое временным сопротивлением.

Временное сопротивление σВ - условное напряжение, определяемое по отношению действующей силы к исходной площади поперечного сечения образца и отвечающее наибольшей нагрузке PMAX предшествовавшей разрушению образца: σВ = PMAX / F0.

В момент, соответствующий нагрузке PMAX, появляется заметное местное сужение образца (шейка). Если до этого момента образец имел цилиндрическую форму, то теперь растяжение образца сосредоточивается в области шейки.

Участку 4-5 соответствует быстрое уменьшение сечения шейки, вследствие этого растягивающая сила уменьшается, хотя напряжение растет (см. рис. 5).

Рис. 5. Схемы цилиндрического образца на различных стадиях растяжения: а— образец до испытания (l0 и d0 — начальные расчетные длина и диаметр), б — образец, растянутый до максимальной нагрузки (lР и dР — расчетные длина и диаметр образца в области равномерной деформации), в — образец после разрыва (lК, — конечная расчетная длина, dК — минимальный диаметр в месте разрыва)

При дальнейшей деформации шейка сужается, и образец разрывается по наименьшему сечению FК, где напряжения в действительности достигают наибольшего значения. Таким образом, нарастание пластической деформации при растяжении происходит поэтапно: равномерная пластическая деформация до точки 4 и местная пластическая деформация от точки 4 до точки 5 — момента разрушения.

Моменту разрыва соответствует точка 5, усилие разрыва обозначим – PК. Отношение разрывающего усилия к действительной площади сечения в месте разрыва FК называется истинным сопротивлением разрыву: σК = PК / FК.