- •Физико-химические основы технологии электронных средств

- •Инструкция по технике безопасности

- •Лабораторная работа № 1 получение и измерение низкого вакуума

- •Вакуумные системы. Основные сведения

- •Механические форвакуумные и двухроторные насосы

- •Измерение низкого вакуума

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Высоковакуумные насосы Диффузионные паромасляные насосы

- •Криогенные насосы

- •Турбомолекулярные насосы

- •Измерение высокого вакуума

- •Магнитные электроразрядные манометры

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Электронно-лучевое напыление тонких плёнок

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Задание на выполнение лабораторной работы

- •Порядок выполнения работы

- •Содержание отчёта

- •Вопросы по лабораторной работе

- •Библиографический список

Задание на выполнение лабораторной работы

1. Ознакомиться с техникой получения высокого вакуума.

2. Изучить конструкции и принципы действия высоковакуумных насосов.

3. Ознакомиться с техникой измерения высокого вакуума.

4. Изучить конструкции и принципы действия датчиков для измерения высокого вакуума.

5. Построить экспериментальную зависимость скорости откачки, т. е. зависимость давления в объёме вакуумной камеры от времени откачки её высоковакуумным насосом.

Порядок выполнения работы

1. Включить вакуумную установку, поставив рукоятку «Вкл./Выкл» на передней панели в положение «Вкл.»

2. Включить форвакуумный насос, нажав на кнопку «Форвакуумный насос».

3. Дать насосу поработать «на себя» в течение 5 минут.

4. Поставить ручку клапана форвакуумной откачки из диффузионного насоса на передней панели установки в положение «Вкл.», повернув её на 45º против часовой стрелки, вытянув на себя до упора и повернув ещё на 45º против часовой стрелки до упора.

Включить вакуумметр, установив тумблер «Сеть» на передней панели вакуумметра в положение «Вкл.».

Установить тумблер «Измерение – Ток накала» на передней панели термопарного вакуумметра в положение «Измерение».

7. Открыть кран на системе водоохлаждения высоковакуумного насоса.

8. Включить нагреватель диффузионного паромасляного насоса, поставив тумблер на передней панели в положение «Паромасляный насос» – «Вкл.». Через 50 минут установка готова к работе.

9. Закрыть клапан форвакуумной откачки из диффузионного насоса, повернув ручку форвакуумной откачки на 45º по часовой стрелке, утопив её и затем повернув ещё раз на 45º по часовой стрелке до упора.

10. Создать в рабочем объёме вакуумной установки предварительное разряжение (форвакуум) до давления Рост. = 2·1–1мм рт. ст. в соответствии с лабораторной работой № 1.

11. Закрыть клапан форвакуумной откачки из паромасляного насоса, повернув его ручку по часовой стрелке на 45º, затем утопив её и ещё раз повернув на 45º по часовой стрелке до упора.

12. Открыть высоковакуумный затвор, поставив его ручку на передней панели в положение «Открыто».

13. Включить ионизационный вакуумметр, поставив его тумблер на передней панели вакуумметра в положение «Вкл.».

14. Поставить переключатель «Род работы» в положение «Прогрев», прогреть ионизационный манометр в течение 5 минут, затем перевести переключатель в положение «Обезгаживание», провести обезгаживание анодной сетки в течение 5 минут.

15. Поставить переключатель «Род работы» в положение «Установка эмиссии» и установить ручкой «Установка эмиссии» значение 0,5 мА, затем поставить переключатель «Род работы» в положение «Измерение».

16. Устанавливая переключатель «Множитель шкалы» в соответствующие положения «1», «10–1», «10–2», «10–3», производить измерение остаточного давления в рабочей камере.

17. Снять зависимость скорости высоковакуумной откачки, т. е. величины остаточного давления в камере в зависимости от времени откачки её высоковакуумным насосом. Построить экспериментальную кривую высоковакуумной откачки.

18. Выключить ионизационный вакуумметр.

19. Закрыть высоковакуумный затвор, установив ручку затвора в положение «Закрыто».

20. Выключить паромасляный насос, установив тумблер «Паромасляный насос» в положение «Откл.».

21. Дать насосу остыть в течение 60 минут при охлаждении «рубашки» насоса проточной водой и постоянной откачке форвакуумным насосом.

22. Закрыть клапан форвакуумной откачки из паромасляного насоса по истечении 60 минут.

23. Выключить форвакуумный насос, нажав на кнопку «Форвакуумный насос» и одновременно на кнопку напуска воздуха в форвакуумный насос.

24. Выключить вакуумметр, установив тумблер «Сеть» на передней панели в положение «Выкл.».

25. Поставить рукоятку «Сеть» на передней панели установки в положение «Выкл».

26. Закрыть кран в системе водоохлаждения паромасляного насоса.

Содержание отчёта

1. Привести таблицу с экспериментальными данными.

Привести графическую зависимость скорости высоковакуумной откачки.

3. Привести краткое описание конструкции и принципа действия ионизационного датчика давления и ионизационного вакуумметра.

4. Выводы.

Вопросы по лабораторной работе

Понятие высокого вакуума.

Высоковакуумные насосы, конструкции, принципы действия.

Высоковакуумные датчики давления, конструкции, принципы действия.

Последовательность операций при получении высокого вакуума.

Лабораторная работа № 3

МЕТОДЫ ТЕРМОВАКУУМНОГО ПОЛУЧЕНИЯ ТОНКИХ ПЛЁНОК

Цель работы: изучение техники получения тонких пленок термовакуумными методами.

Вакуумное напыление тонких пленок – это процесс нанесение пленок или слоев на поверхность деталей или изделий в условиях вакуума. Вакуумное напыление используют в планарной технологии полупроводниковых микросхем, в производстве тонкопленочных гибридных схем, изделий пьезотехники, акустоэлектроники и др. (нанесение проводящих, диэлектрических, защитных слоев, масок и др.), в оптике (нанесение просветляющих, отражающих и др. покрытий), ограниченно – при металлизации поверхности пластмассовых и стеклянных изделий. Методами вакуумного напыления наносят металлы (Al, Au, Cu, Cr, Ni, V, Ti и др.), сплавы (например, NiCr, CrNiSi), химические соединения (силициды, оксиды, бориды, карбиды и др.), стекла сложного состава (например, I2О3 ∙ В2О3 ∙ SiO2 ∙ Аl2О3∙ СаО, Та2О ∙ В2О2 ∙ I2О3 ∙ GeO2), керметы. Вакуумное напыление основано на создании направленного потока частиц (атомов, молекул или кластеров) наносимого материала на поверхность изделий и их конденсации на этой поверхности. Процесс включает несколько стадий: переход напыляемого вещества или материала из конденсированной фазы в газовую, перенос молекул газовой фазы к поверхности изделия, конденсацию их на поверхность, образование и рост зародышей, формирование пленки. Сущность метода термовакуумного получения тонких плёнок заключается в нагреве веществ в вакууме до высоких температур, при которых энергия атомов и молекул становится достаточной для отрыва их от поверхности вещества и распространения в окружающем пространстве с последующим осаждением их на приёмную поверхность. Термовакуумное получение тонких плёнок реализуется в настоящее время методами электронно-лучевого осаждения и широко применяющегося до сих пор исторически первого терморезистивного напыления. При электронно-лучевом осаждении нагрев напыляемого вещества осуществляется, как правило, в сверхвысоком вакууме посредством локального воздействия электронного луча на вещество, находящееся в водоохлаждаемом медном тигле.

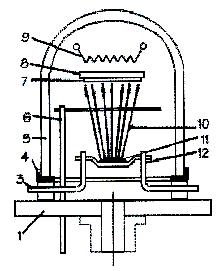

При терморезистивном (рис. 3.1) осаждении нагрев вещества (рис. 3.1, поз. 11) осуществляется за счёт пропускания больших токов (десятки и сотни ампер) через резистивные испарители (рис. 3.1, поз. 12), выполненные из тугоплавких металлов (вольфрама, молибдена, тантала) или тугоплавкой керамики (алунда, нитрида бора и т. д.), в которых размещается испаряемое вещество. Образующийся при этом парогазовый поток (рис. 3.1, поз. 10) в высоком вакууме распространяется равномерно, прямолинейно, в соответствии с законом косинуса (в связи с отсутствием соударений с молекулами остаточного газа, длина свободного пробега молекул в высоком вакууме на порядок превышает расстояние от испарителя до подложки) [2]. Поток пара осаждаемого материала попадает на поверхность подложки (рис. 3.1, поз. 7), температура которой существенно ниже температуры источника пара. При этом происходит конденсация пара и образование плёнки, давление остаточных газов в рабочем объёме Рост. находится в диапазоне 10–4–10–3 Па.

Рис. 3.1. Терморезистивное напыление тонких плёнок: 1 – базовая плита установки вакуумного напыления; 2 – проходной изолятор; 3 – токопровод; 4 – герметизация колпака; 5 – колпак; 6 – подвижный экран; 7 – подложка; 8 – держатель подложки; 9 – подогреватель; 10 – поток пара испаряемого вещества; 11 – испаряемое вещество; 12 – испаритель (тигель, лодочка); 13 – присоединение к вакуумному насосу

Пленка при конденсации вещества формируется из отдельных атомов или молекул пара вещества. Процесс термовакуумного напыления состоит из четырех этапов: 1) образование пара вещества; 2) перемещение частиц пара от источника к подложкам; 3) конденсация пара на подложках; 4) образование зародышей и рост пленки. Условной, практически установленной температурой испарения вещества считается температура, при которой давление насыщенного пара вещества составляет приблизительно 1,3 Па.

Условная температура испарения большинства элементов выше их температуры плавления, т. е. испарение веществ происходит из жидкой фазы. Некоторые вещества имеют условную температуру испарения ниже температуры плавления, т. е. они достаточно интенсивно испаряются из твёрдой фазы. Процесс перехода вещества из твёрдого состояния в парообразное, минуя жидкую фазу, называется сублимацией или возгонкой. Скорость испарения вещества в граммах рассчитывается в соответствии с уравнением Герца – Кнудсена [2]:

VИ = 6 ·10–4· √М/Ту, (1)

где М – молекулярная масса вещества, г/моль;

Ту – условная температура испарения вещества.

Для получения приемлемых скоростей роста плёнки, экономного расходования материалов (нередко дорогостоящих) необходимо создавать условия движения частиц испаряемого вещества преимущественно по направлению к подложке. При этом необходим достаточно глубокий вакуум, при котором исключаются столкновения молекул остаточного газа с молекулами вещества и рассеивание их потока на пути к подложке.

Поток пара испаряемого вещества, состоящий из молекул (атомов), не претерпевших на своём пути столкновений и рассеиваний и движущихся вследствие этого равномерно, прямолинейно, называется молекулярным потоком. Для определения условий образования молекулярных потоков удобнее характеризовать степень вакуума не давлением остаточного газа, а средней длиной свободного пробега его молекул. Из выражения (1) следует, что уже при давлении в рабочей камере Рост.= 1·10–2 Па средняя длина свободного пробега молекул λ составляет ~ 50 см, что превышает реальное расстояние от испарителя до подложки (обычно не более 30 см). Таким образом, для создания прямолинейных траекторий движения молекул вещества в пространстве между испарителем и подложкой и формирования молекулярных потоков необходимо получение вакуума в рабочей камере Рост. ~ 1·10–3 – 1·10–5 Па.

Кроме этого, необходимо обеспечить равномерность распределения толщины плёнки на подложке, что является одним из основных её параметров. Толщина плёнки в данной точке подложки определяется количеством частиц пара вещества, достигающих её в единицу времени. Если бы поток пара вещества был одинаков по всей поверхности подложки, плёнка формировалась бы одинаковой толщины. Распределение молекул пара вещества по подложке подчиняется закону косинуса, согласно которому испаряемое вещество распространяется в окружающем пространстве неравномерно во всех направлениях, а преимущественно по нормали к испаряющей поверхности, где соs φ (φ – угол падения молекул пара вещества на подложку), имеет максимальное значение. При плоском подложкодержателе неравномерность толщины плёнки по подложке составляет ~ 20 %. Наиболее простым способом снижения неравномерности распределения плёнки по толщине является увеличение расстояния испаритель-подложка. На практике применяются более сложные способы, одним из которых является применение подложкодержателей сферической формы, при этом неравномерность распределения толщины плёнки по подложке снижается до ~ 10 %.

Контроль толщины напыляемой плёнки осуществляется различными методами, одним из наиболее распространённых является использование приборов: кварцевый измеритель толщины (КИТ); микровесы электронные кварцевые (МЭК) и т. д. с датчиками на основе кварцевых резонаторов, частота которых изменяется при напылении на их поверхность тонкой плёнки. При этом кварцевый резонатор устанавливается на подложкодержателе на одном уровне с подложками. Через специальное отверстие в корпусе резонатора, обращённое к испарителю, на пьезоэлемент резонатора попадает испаряемое вещество, частота резонатора изменяется, что фиксируется на шкале соответствующего прибора. Можно заранее задать необходимый сдвиг частоты резонатора, соответствующий заданной толщине получаемой тонкой плёнки. Контроль толщины производят путем фиксации показаний частоты кварцевого датчика толщины до и после напыления, толщину пленки вычисляют согласно выражению, полученному Зауэрбреем в 1957 г.:

(2)

(2)

где Δf – частотная разность между частотой до и после напыления, кГц;

К – частотный коэффициент для среза, из которого изготовлен свидетель, 1670 кГц∙мм (срез АТ);

ρкв – плотность кварца, кГц (2,67 г/см3);

f – частота кварцевого свидетеля, 3300 кГц;

ρэл – плотность напыляемого материала, г/см3.

Высокий вакуум в рабочей камере необходим для формирования молекулярных потоков при испарении веществ и равномерного распределения молекул пара вещества по поверхности подложки, т. е. для обеспечения свободной диффузии атомов вещества от испарителя в объёме рабочей камеры; прямолинейного движения атомов вещества без столкновения с молекулами остаточного воздуха и рассеивания материала в объёме камеры; исключения химического взаимодействия напыляемого вещества с молекулами воздуха.

Перечисленные

условия обеспечиваются при остаточном

давлении

Р0 ![]() 10–4

Па. Такой вакуум сравнительно легко

достигается с помощью форвакуумного

механического и высоковакуумного

диффузионного насосов, включённых

последовательно.

10–4

Па. Такой вакуум сравнительно легко

достигается с помощью форвакуумного

механического и высоковакуумного

диффузионного насосов, включённых

последовательно.

Рис. 3.2. Современная установка вакуумного напыления

Система SUNICOAT-1000 (рис. 3.2) предназначена для напыления тонких плёнок различных материалов (металлов, нитридов, оксидов и др.) и обеспечивает высокую однородность толщины полученных плёнок: < ±5 %. Установка оснащена источником питания ВЧ-плазмы для магнетронного напыления, обеспечивающим напыление плёнок магнетронами и источниками термовакуумного испарения. Система оборудована безмасляным крионасосом. Автоматическое управление давлением позволяет поддерживать его с точностью до ±1 %. Подогрев подложек лампового типа обеспечивает их нагрев до 250 oC.