- •Лабораторная работа № 1 конструкции и параметры зубчатых механизмов

- •Лабораторная работа № 2 исследование винтового механизма (передачи винт – гайка)

- •Лабораторная работа № 3 допуски и посадки

- •С зазором с натягом Переходная

- •Штангенинструменты

- •Штанга Штанга Нониус Нониус

- •Микрометрические инструменты

- •Лабораторная работа № 4 кручение стержней с круглым поперечным сечением

Лабораторная работа № 3 допуски и посадки

ЦЕЛЬ РАБОТЫ

Изучение и практическое применение международной системы допусков и посадок.

Приобретение навыков работы с измерительными инструментами.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

В соединении двух деталей, входящих одна в другую, различают наружные (охватываемые) и внутренние (охватывающие) элементы деталей, называемые соответственно валом и отверстием. Размеры валов и отверстий могут быть как диаметральными, так и линейными.

Основной размер отверстия и вала, определяемый из расчета на прочность или по конструктивным соображениям и служащий началом отсчета отклонений, называется номинальным размером (обозначается: d – для вала, D – для отверстия). Общий для вала и отверстия, составляющих соединение, размер называется номинальным размером соединения (d).

Размер, полученный в результате непосредственного измерения изготовленной детали, называется действительным размером (dд, Dд). Максимальное и минимальное значения размера, между которыми должен находиться действительный размер годной детали, называют соответственно наибольшим (dmax, Dmax) и наименьшим (dmin, Dmin) предельными размерами (рис. 3.1).

А лгебраическая

разность между действительным и

номинальным

размерами называется отклонением.

Алгебраическая

разность

между наибольшим и наименьшим предельными

и номинальным

размерами называется соответственно

верхним

(ЕS

– отверстие,

еs

– вал)

и нижним

(ЕI

– отверстие,

еi

– вал)

отклонениями.

лгебраическая

разность между действительным и

номинальным

размерами называется отклонением.

Алгебраическая

разность

между наибольшим и наименьшим предельными

и номинальным

размерами называется соответственно

верхним

(ЕS

– отверстие,

еs

– вал)

и нижним

(ЕI

– отверстие,

еi

– вал)

отклонениями.

Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями называют допуском размера (ТА – отверстия, ТВ – вала). Допуск характеризует точность изготовления детали: чем он меньше, тем выше точность.

И

Рис. 3.1

Величину допуска в соответствии с системой допусков и посадок устанавливают в зависимости от номинального размера и условного уровня точности, называемого квалитетом (Qualitat). Квалитет – это совокупность допусков, соответствующих одинаковой степени точности.

В

Рис. 9.1

![]() ,

,

где

![]() –

среднегеометрический размер основного

интервала диаметров, мм. Так, для 5-го

квалитета а

= 7,

для 6-го, 7-го, 8-го и т.д. – соответственно

10, 16, 25 и т.д. Числа единиц допусков а,

начиная с IT6,

образуют геометрическую прогрессию со

знаменателем ~ 1,6.

–

среднегеометрический размер основного

интервала диаметров, мм. Так, для 5-го

квалитета а

= 7,

для 6-го, 7-го, 8-го и т.д. – соответственно

10, 16, 25 и т.д. Числа единиц допусков а,

начиная с IT6,

образуют геометрическую прогрессию со

знаменателем ~ 1,6.

Не предусмотрено строгое разграничение областей применения различных квалитетов, но практический опыт привел к следующему разграничению:

– квалитеты 01; 0 и 1 предназначены для концевых мер длины;

– квалитеты со 2 по 4-й – для средств измерений и особо точных изделий;

– квалитеты с 5 по 13-й – для размеров различных соединений;

– квалитеты с 12 по 17-й – для несопрягаемых (свободных) размеров.

При графическом изображении поле допуска представляется в виде прямоугольника, расположенного по отношению к нулевой линии (номинальному размеру) так, что его верхняя сторона определяет верхнее отклонение, нижняя - нижнее. Величины этих отклонений (в микрометрах) проставляют около вершин правых углов прямоугольника.

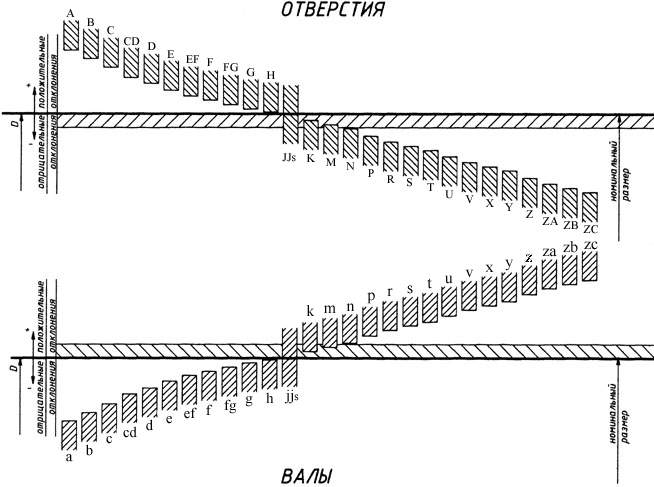

В зависимости от расположения поля допуска по отношению к номинальному размеру предусмотрено по 28 рядов (типов) отклонений для валов и отверстий. Каждый тип отклонения обозначается латинской буквой – малой, если отклонение относится к валу, и большой, если к отверстию (рис. 3.2).

Рис. 3.2

Можно сочетать любые типы отклонений с любыми квалитетами, что дает большое число различных по значению и положению полей допусков.

Если величина допуска влияет на точность размера, то расположение поля допуска, т.е. выбор типа отклонения, влияет на величину действительного размера. Действительный размер при одинаковом допуске может быть всегда больше (отклонения для отверстий А, …, Н) или меньше номинального размера.

На чертежах допуски

на размеры проставляют после номинального

размера одним из трех способов: условными

обозначениями полей допусков, например

12е9; числовыми значениями предельных

отклонений –

![]() ;

условными обозначениями полей допусков

с указанием в скобках числовых значений

предельных отклонений 12е9

;

условными обозначениями полей допусков

с указанием в скобках числовых значений

предельных отклонений 12е9

![]() .

.

При выборе квалитета точности исходят из технологических и экономических соображений.

Назначение высоких квалитетов точности должно всегда серьезно обосновываться. Во всех случаях, когда это возможно, исходя из работоспособности и точности устройства необходимо стремиться к назначению невысокого по точности квалитета. Это имеет особое значение для отверстий, обработка которых сложнее, чем валов. Замена у отверстия поля допуска Н7 на Н9 уменьшает стоимость обработки деталей примерно на 20%.

Размеры, характеризующие положение поверхностей, по которым отсутствует сопряжение, называют свободными. Отклонения свободных размеров на чертежах не проставляют. Но на поле чертежа делают запись: «Неуказанные предельные отклонения размеров: охватывающих по Н14; охватываемых по h14; остальных ±(1/2)IT14». Обозначения ±(1/2)IT рекомендуются для симметричных отклонений и отклонений элементов, которые не относятся к отверстиям и валам.

При соединении двух деталей (вала и отверстия) в зависимости от взаимного расположения полей допусков можно получать различные виды соединений.

Посадкой называется вид соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Зазором S называют положительную разность между действительными размерами отверстия и вала – размер отверстия больше размера вала.

Натягом N называют положительную разность между действительными размерами вала и отверстия, вычисленную до сборки деталей – размер вала больше размера отверстия.

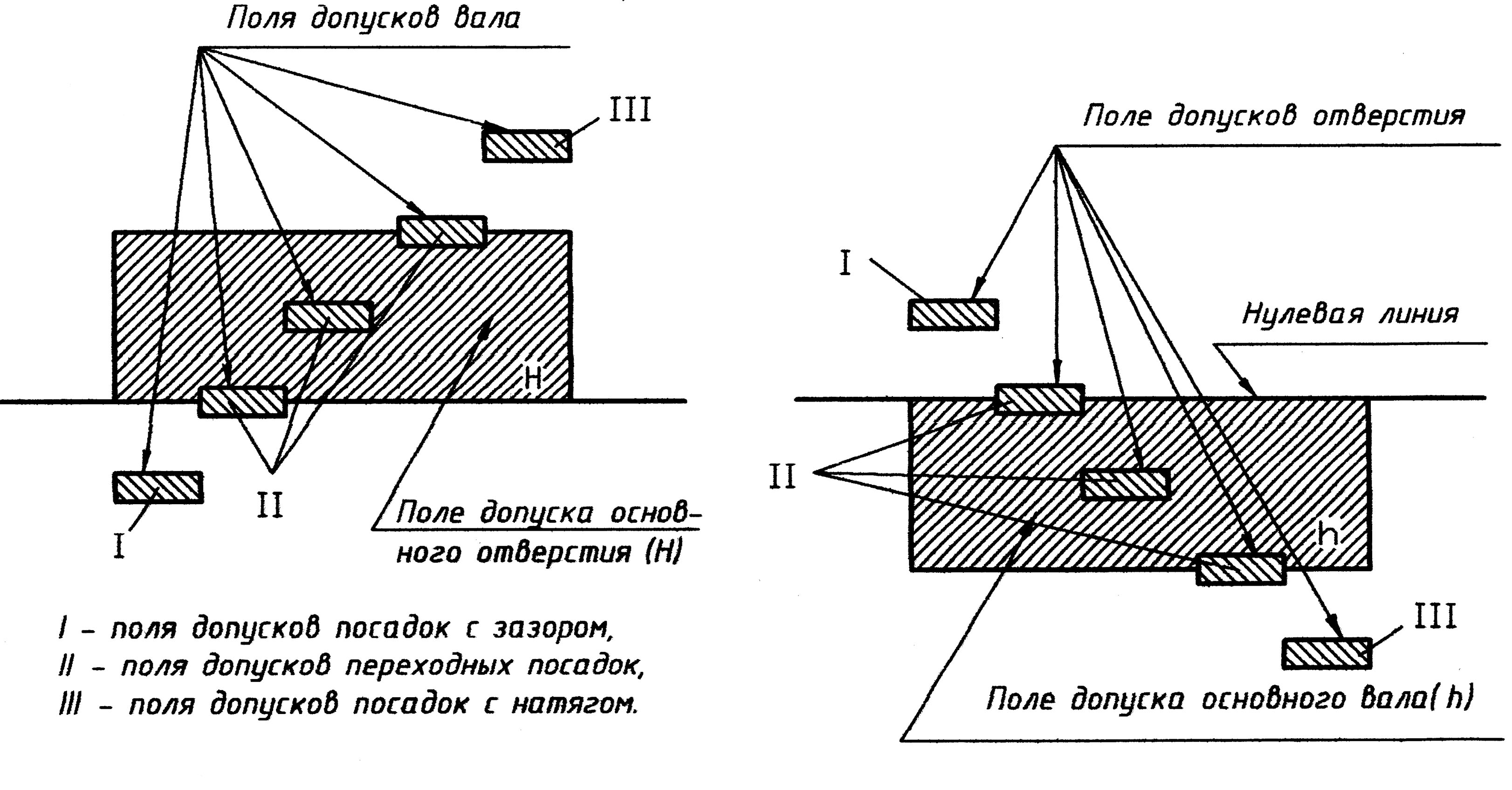

В посадках допускаются любые сочетания полей допусков отверстий и валов, но рекомендуется применять посадки в системах отверстия или вала. В системе отверстия различные зазоры и натяги получаются вследствие изменения отклонений вала при неизменном отклонении Н отверстия (рис. 3.3, а). В системе вала неизменным является вал с отклонением h, а различные посадки образуются в результате изменения отклонений отверстий (рис. 3.3, б). Система отверстий является предпочтительной, позволяя уменьшить номенклатуру режущего и мерительного инструмента. Систему вала применяют только в случаях, когда это оправдано конструктивными или экономическими условиями, например при посадке подшипников качения в корпус или для получения различных посадок одного и того же гладкого калиброванного вала с несколькими отверстиями.

В зависимости от сочетания полей допусков отверстия и вала различают посадки: с зазором, при которых обеспечивается зазор в соединении; с натягом, при которых обеспечивается натяг в соединении, и переходные, при которых возможно получение в зависимости от действительного размера как зазора, так и натяга.

Рис. 3.3

а

б

Поля

Посадки с зазором предназначены для подвижных соединений. В системе отверстия это основные отклонения вала от а до h; в системе вала – отклонения отверстия от А до Н (см. рис. 3.2). Чем больше относительная скорость перемещения деталей в соединении, чем больше коэффициент вязкости масла и число опор вала, тем больше должна быть величина гарантированного зазора. Например, посадка H7/g6 рекомендуется при точном вращении с небольшим числом оборотов; H7/f7 – для опор скольжения при вращении валов или втулок со средними числами оборотов; H7/f6 – для соединения деталей относительно невысокой точности со свободным продольным перемещением; H11/a11 и H12/b12 – для неответственных подвижных соединений с целью снижения себестоимости изготовления и сборки. Посадки с нулевым минимальным зазором применяют для соединения деталей с направляющими колонками, осями, валами, когда необходимо обеспечить относительное продольное перемещение при установке или регулировке. При хорошем центрировании рекомендуют применять посадку H7/h6; высокая точность обеспечивается посадками H8/h7 или Н8/h6. При пониженных требованиях к точности применяют посадку H8/h8, а для соединения невысокой точности можно применять посадку Н11/h11.

Переходные посадки (основные отклонения – в системе отверстия j, k, m, n; в системе вала – J, K, M, N) предназначены для получения неподвижных соединений, которые по условиям эксплуатации подлежат периодической разборке и сборке. Они обеспечивают хорошее центрирование соединяемых деталей, их соосность. Предпочтение следует отдавать полям допусков j, k, n и J, K, N. Наибольшее распространение получили посадки H7/k6 и K7/h6 (посадка зубчатых колес). Следует отметить, что посадка Н7/n6 не предназначена для повторной сборки и разборки.

Посадки с натягом применяются для неподвижных, как правило, неразъемных соединений без дополнительного крепления деталей. Типовые примеры посадок с гарантированным натягом: H7/p6, H7/r6, Н7/s6, P7/h6. Для деталей с малыми сопрягаемыми размерами применение неподвижных посадок ограничивается возможностью их деформации при сборке.

Рекомендуют при неодинаковых допусках отверстия и вала в посадке больший допуск принимать у отверстия. При этом допуски отверстия и вала могут отличаться не более чем на два квалитета.

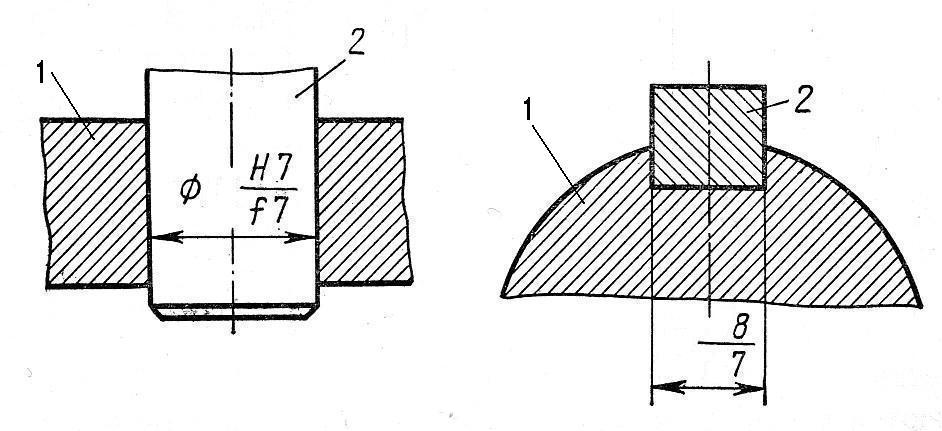

В обозначение посадки входит номинальный размер, за которым следует обозначение полей допусков отверстия и вала (рис. 3.4).

N

h

3

6

б

а

Рис. 3.4

Из всех возможных полей допусков размеров стандартом устанавливаются предпочтительные для применения поля допусков. Рекомендации по выбору полей допусков для типовых соединений деталей приведены в табл. 3.1, а в табл. 3.2 и 3.3 даны значения предельных отклонений предпочтительных полей допусков соответственно отверстий и валов.

Таблица 3.1

Характер соединения |

Рекомендуемые посадки |

|

Система отверстия |

Система вала |

|

|

С зазором |

|

Медленные перемещения и повороты деталей для установки, регулировки, центрирования и т.п.: точные

грубые |

H7/h6, H7/g6, H8/h8, H8/h7 H11/h11 |

H7/h6, H8/h8 H11/h11 |

Вращение валов в опорах скольжения со смазкой соединения, в которых требуется относительно большой зазор |

H7/f7, H8/e8, H8/d9, H9/d9, H11/d11, H7/e7 |

F8/h6, F9/h8 |

|

Переходные |

|

Неподвижные соединения с применением фиксирующих устройств, разбираемых для осмотра, ремонта и замены деталей и т.п. |

H7/js6, H7/k6, H7/n6 |

Js7/h6, K7/h6 N7/h6 |

|

С натягом |

|

Неподвижные соединения, не подлежащие разъему |

H7/p6, H7/r6, H7/s6 |

P7/h6 |

На примере рассмотрим определение предельных размеров отверстий и валов, наибольших и наименьших зазоров (натягов), а также допуски посадок для различных типов посадок и графическое изображение полей допусков для различных посадок.

Формулы подсчета предельных величин зазоров и натягов для цилиндрических соединений имеют следующий вид:

посадка с зазором:

Smax = Dmax – dmin; Smin = Dmin – dmax;

посадка с натягом:

Nmax = dmax – Dmin; Nmin = dmin – Dmax;

переходная посадка:

Smax = Dmax – dmin; Nmax = dmax – Dmin.

Таблица 3.2

Интервалы размеров, мм |

Поля допусков |

|||||||||

H7 |

Js7 |

К7 |

N7 |

Р7 |

Р8 |

Н8 |

Е9 |

Н9 |

H11 |

|

Предельные отклонения, мкм |

|

|||||||||

От 1 до 3 |

+10 0 |

+5 –5 |

0 –10 |

–4 –14 |

–6 –16 |

+20 +6 |

+14 0 |

+39 +14 |

+25 0 |

+60 0 |

св.3 до 6 |

+ 12 0 |

+6 –6 |

+3 –9 |

–4 –16 |

–8 –20 |

+28 +10 |

+18 0 |

+50 +20 |

+30 0 |

+75 0 |

св.6 до 10 |

+15 0 |

+7 –7 |

+5 –10 |

–4 –19 |

–9 –24 |

+35 +13 |

+22 0 |

+61 +25 |

+36 0 |

+90 0 |

св.10 до 18 |

+18 0 |

+9 –9 |

+6 –12 |

–5 –23 |

–11 –29 |

+43 +16 |

+27 0 |

+75 +32 |

+43 0 |

+110 0 |

св.18 до 30 |

+21 0 |

+10 –10 |

+6 –15 |

–7 –28 |

–14 –35 |

+53 +20 |

+32 0 |

+92 +40 |

+52 0 |

+130 0 |

св.30 до 50 |

+25 0 |

+12 –12 |

+7 –18 |

–8 –33 |

–17 –42 |

+64 +25 |

+39 0 |

+112 +50 |

+62 0 |

+160 0 |

св.50 до 80 |

+30 0 |

+15 –15 |

+9 –21 |

–9 –39 |

–21 –51 |

+76 +30 |

+46 0 |

+134 +60 |

+74 0 |

+190 0 |

св.80 до 120 |

+35 0 |

+17 –17 |

+10 –25 |

–10 –45 |

–24 –59 |

+90 +36 |

+54 0 |

+159+72 |

+87 0 |

+220 0 |

св.120 до 180 |

+40 0 |

+20 –20 |

+12 –28 |

–12 –52 |

–28 –68 |

+106 +43 |

+63 0 |

+185 +85 |

+100 0 |

+250 0 |

св.180 до 250 |

+46 0 |

+23 –23 |

+13 –33 |

–14 –60 |

–33 –79 |

+122 +50 |

+72 0 |

+215 +100 |

+115 0 |

+290 0 |

Рассмотрим посадки ø12H7/f7, ø12H7/r7, ø12H7/k6.

Размеры отверстия

ø12H7

![]() у всех трех посадок одинаковы:

у всех трех посадок одинаковы:

Dmin = 12 мм; Dmax = 12,000 + 0,018 = 12,018 (мм). Допуск отверстия:

ТА = 12,018 – 12,000 = 0,018 (мм).

Рассчитаем предельные размеры и допуски валов, а также параметры соединений.

Для посадки с зазором ø12H7/f7 |

|

Вал ø12f7

dmin = 12,000 – 0,034 = 11,966 (мм) dmax = 12,000 – 0,016 = 11,984 (мм) ТВ = 11,984 – 11,966 = 0,018 (мм)

|

Соединение

Smin = 12,000 – 11,984 = 0,016 (мм) Smax = 12,018 – 11,966 = 0,052 (мм) ТS = 0,052 – 0,016 = 0,036 (мм) |

Для посадки с натягом ø12H7/r6 |

|

Вал ø12r6

dmin = 12,000 + 0,023 = 12,023 (мм) dmax = 12,000 + 0,034 = 12,034 (мм) ТВ = 12,034 – 12,023 = 0,011 (мм)

|

Соединение

Nmin = 12,023 – 12,018 = 0,005 (мм) Nmax = 12,034 – 12,000 = 0,034 (мм) ТN = 0,034 – 0,005 = 0,029 (мм)

|

Для переходной посадки ø12H7/k6 |

|

Вал ø12k6

dmin = 12,000 + 0,001 = 12,001 (мм) dmax = 12,000 + 0,012 = 12,012 (мм) ТВ = 12,012 – 12,001 = 0,011 (мм) |

Соединение

Smax = 12,018 – 12,001 = 0,017 (мм) Nmax = 12,012 – 12,000 = 0,012 (мм) ТS,N = 0,012 + 0,017 = 0,029 (мм)

|

где ТS, ТN, ТS,N – допуск посадки, соответственно с зазором, с натягом и переходной.

На рис. 3.5 графически представлены расположения полей допусков отверстия и вала для рассмотренных посадок.