методички / 4562_EI

.pdf

|

|

|

|

|

|

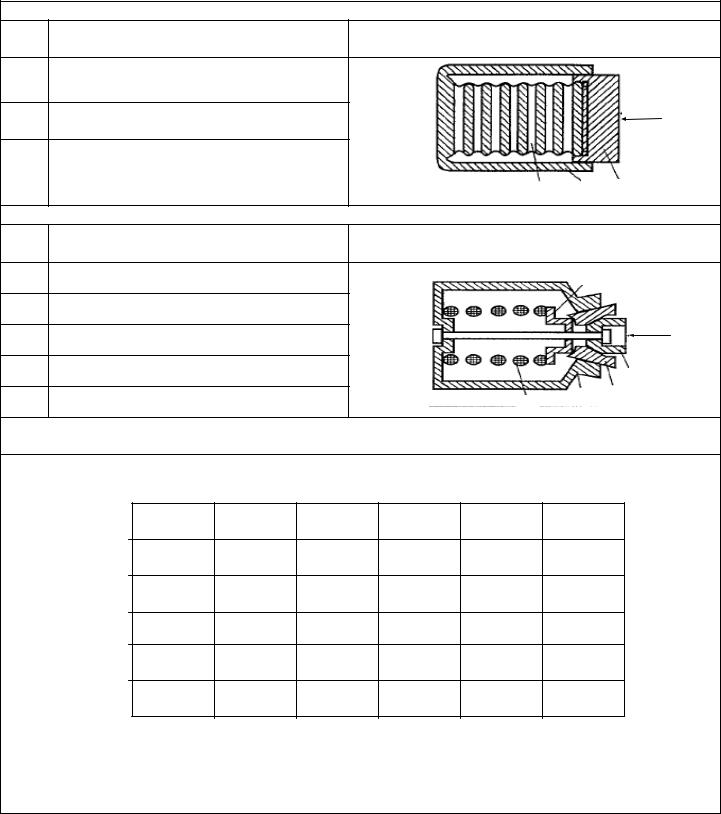

Продолжение табл. 18 |

|

|

|

|

|

|

|

№ |

Деталь |

|

|

|

|

Эскиз |

поз. |

|

|

|

|

||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Кассетный буксовый узел |

с адаптером фирмы Вrenco |

||||

№ |

Деталь |

|

|

|

|

Эскиз |

поз. |

|

|

|

|

||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Контрольные вопросы

1.Что понимается под осевым зазором подшипника?

2.Из каких элементов состоит сдвоенный подшипник буксового узла?

3.Назовите достоинства буксовых узлов с кассетными подшипниками?

4.Перечислите конструкционные варианты кассетных подшипников, эксплуатируемых на сети железных дорог.

5.Поясните назначение адаптера в буксовом узле с кассетным подшипником.

61

ПРАКТИЧЕСКАЯ РАБОТА № 9

АВТОСЦЕПНОЕ УСТРОЙСТВО ВАГОНОВ

Цель работы: ознакомиться с конструкцией автосцепного устройства вагонов и с силовыми характеристиками пружинно-фрикционного поглощающего аппарата.

Краткие сведения из теории

Автосцепное устройство – комплект сборочных единиц и деталей для автоматического сцепления единиц железнодорожного подвижного состава, передачи и амортизации продольных сил. Конструкция автосцепного устройства приведена на рисунке 37.

Рис. 37. Автосцепное устройство вагонов:

1 – задний упор; 2, 10 – кронштейн; 3 – рычаг; 4 – (концевая балка); 5 – поглошающий аппарат; 6 – тяговый хомут; 7 – упорная плита; 8 – клин; 9 –ударная розетка; 11 – маятниковая подвеска; 12 – центрирующая балочка; 13– корпус автосцепки; 14 – цепь; 15 – привод механизма автосцепки

Автосцепное устройство включает: поглощающий аппарат; центрирующий прибор; расцепной привод; детали, передающие нагрузку на раму.

Автосцепка – сборочная единица автосцепного устройства, состоящая из корпуса и механизма сцепления, которая обеспечивает автоматическое сцепление единиц железнодорожного подвижного состава. Вагоны и локомотивы оборудованы автоматической сцепкой СА-3 (советская автосцепка, третий вариант), утвержденной в 1934 г. в качестве типовой. Эта автосцепка (рис. 38) относится к нежестким.

а) б)

Рис. 38 – Автосцепка СА-3: а – автосцепка с механизмом; б – сцепление двух автосцепок; 1 – большой зуб; 2 – замкодержатель; 3 – замок; 4 – малый зуб;

5 – привод; 6 – корпус; 7 – отверстие под клин

62

Корпус автосцепки СА-3 предназначен для передачи ударно-тяговых усилий упряжному устройству и для размещения механизма. Корпус представляет собой стальную отливку, которая состоит из головной части и хвостовика. Головная часть имеет большой и малые зубья, которые соединяясь, образуют зев. Из зева выступают части деталей механизма – замка и замкодержателя. В хвостовике корпуса есть отверстие для клина, соединяющего корпус с тяговым хомутом упряжного устройства.

Поглощающий аппарат – предназначен для амортизации динамических продольных сил, действующих на вагон и передаваемых через автосцепку на упоры и хребтовую балку. Такая конструкция амортизации способствует защите конструкции и сохранности грузов и оборудования вагонов, повышению комфортности пассажирских перевозок.

Значительная часть кинетической энергии взаимодействующих вагонов с помощью поглощающих аппаратов трансформируется в потенциальную энергию деформации его упругих деталей и работу сил сухого или вязкого сопротивления движению рабочих узлов амортизатора. Благодаря поглощающим аппаратам значительно сокращается доля кинетической энергии, затрачиваемой на упругую деформацию конструкции кузова вагона. Известно большое число различных конструкций амортизаторов удара устанавливаемых в поглощающих аппаратах (рис. 39).

а) |

|

б) |

в) |

г) |

|

д) |

е) |

ж) |

з) |

Рис. 39. Поглошающие аппараты: а, б, в, г – с вязким трением; д, е, ж, з – с сухим трением; 1 – нажимная розетка; 2 – корпус; 3 – упругий элемент; 4 – жидкость; 5 – резинометаллический блок;

6 – поршень; 7 – регулировочная плита; 8 – газовая подушка; 9 – фрикционные клинья; 10 – шайба

Наибольшее распространение получили различные модификации пружиннофрикционных поглощающих аппаратов. Работа пружинно-фрикционных аппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин.

Принцип действия пружинно-фрикционных аппаратов заключается в следующем. При приложении нагрузки P от упорной плиты клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями.

63

Давление клиньев на корпус увеличивается по мере сжатия пружин и к концу хода аппарата оно достигает наибольшего значения. Окончанием хода аппарата считается положение, при котором нажимной конус полностью входит в корпус поглощающего аппарата. После прекращения действия сжимающего усилия происходит отдача аппарата. Пружины расправляются и выталкивают клинья и нажимной конус.

Пружинно-фрикционные аппараты применяются на: грузовых вагонах – модели Ш- 1-ТМ, Ш-2-В, Ш-2-Т, Ш-6-ТО-4, РТ-120; пассажирских вагонах – модель ЦНИИ-Н6 (на современных вагонов аппарат заменяется на резинометаллический модели Р-5П).

Эти аппараты сходны между собой по конструкции и различаются в основном техническими характеристиками, которые показы в таблице 19.

|

|

|

|

Таблице 19 |

Технические характеристики пружинно-фрикционных поглощающих аппаратов |

||||

|

|

|

|

|

Модель |

Усилие начальной |

Сила |

Конструкционный |

Максимальная |

|

затяжки, тс |

закрытия, тс |

ход, мм |

энергоёмкость, кДж |

Ш-1-ТМ |

24 |

280 |

70 |

40 |

Ш-2-В |

24 |

200 |

90 |

50 |

Ш-2-Т |

26 |

250 |

110 |

65 |

Ш-6-ТО-4 |

75 |

782 |

120 |

88 |

РТ-120 |

25 |

300 |

120 |

90 |

Одной из важнейших характеристик поглощающего аппарата является энергоемкость, т.е. величина кинематической энергии удара, воспринимаемой аппаратом при ударном его сжатии на величину, близкую к полному ходу. Основные параметры аппарата определяются при испытании его на прессе на рабочее диаграмме (рис. 40).

Рис. 40. Диаграмма работы пружинно-фрикционного аппарата

Площадь ОАБГ на диаграмме характеризует энергоемкость аппарата, площадь ДАБВ – необратимо поглощенная энергию, ОДВГ – потенциальную энергию деформации пружин, которая обеспечивает возвращение деталей в исходное положение. Точка А соответствует начальному сжатию аппарата, а точка Б – усилию конечного сжатия.

64

Центрирующий прибор автосцепного устройства является опорой корпуса автосцепки и служит для его возвращения в нормальное (центральное) положение при боковых отклонениях. Все вагоны оборудованы центрирующими приборами маятникового типа. Ударно-центрирующий прибор состоит: из ударной розетки; центрирующей балочки; маятниковых болтов.

Расцепной привод предназначен для расцепления автосцепки. Расцепной привод автосцепки состоит из расцепного рычага, кронштейнов, а также цепи.

Детали, закрепленные на раме вагона, обеспечивают передачу продольных усилий. Комплект деталей, передающих нагрузку на раму, должен включать: тяговый хомут; клин или валик тягового хомута; упорную плиту; передний упор, объединенный с ударной розеткой; задний упор.

Автосцепкой СА-3 (и её аналога СА-3М – с улучшенными эксплуатационными характеристиками) является основным узлом сцепления грузовых и пассажирских вагонов. На пассажирских вагонах также применяется автосцепка беззазорного типа.

Порядок выполнения работы

1.Ознакомиться с конструкцией автосцепного устройства вагонов и с силовыми характеристиками пружинно-фрикционного аппарата.

2.Ответить на контрольные вопросы.

3.Оформить отчёт о проделанной работе.

Содержание отчета

1.По результатам проведенной работы составляется отчет в письменной форме (допускается и в печатной). Отчёт должен содержать: цель и дату работы; таблицу 20

свыполненными заданиями по предложенной ниже форме.

2.Ответы на контрольные вопросы.

|

|

Таблице 20 |

|

|

|

|

Автосцепное устройство |

|

Узел/деталь |

Назначение |

Эскиз |

Автосцепка |

|

|

|

|

|

Поглощающий |

|

|

аппарат |

|

|

|

|

|

Центрирующий |

|

|

прибор |

|

|

|

|

|

Расцепной привод |

|

|

|

|

|

Детали закрепленные |

|

|

на раме |

|

|

65

|

|

Продолжение табл. 20 |

||

№ |

Резинометаллический поглощающий аппарат |

|

|

|

Деталь |

Эскиз |

|

|

|

поз. |

|

|

||

|

|

|

|

|

1 |

|

|

|

|

2 |

|

|

|

P |

|

|

|

|

|

3 |

|

1 |

2 |

3 |

|

|

|||

№ |

Пружинно-фрикционный поглощающий аппарат |

|

|

|

Деталь |

Эскиз |

|

|

|

поз. |

|

|

||

|

|

|

|

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

5 |

|

|

|

|

|

Графически определить энергоёмкость поглощающего аппарата |

|

|

|

|

Ш-2-В (чётные варианты) и РТ-120 (нечётные варианты). |

|

|

|

1Для приближенного расчета можно полагать, что коэффициенты трения остаются постоянными в |

||||

процессе сжатия аппарата. Тогда, силовая характеристика аппарата является постоянной и линейной. |

||||

Контрольные вопросы

1.К какому типу сцепных устройств относится автосцепка СА-3?

2.Для чего предназначен поглощающий аппарат?

3.За счёт каких частей автосцепка удерживается в сцепленном состоянии.

4.Перечислите силовые характеристики пружинно-фрикционных поглощающих аппаратов.

5.Что понимается под энергоёмкостью поглощающего аппарата?

66

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Методические указания к выполнению практических работ по дисциплине «Нетяговый подвижной состав» для обучающихся специальности 23.05.04 «Эксплуатация железных дорог», специализация «Магистральный транспорт» очной и заочной форм обучения [Текст] / составитель А.В. Клюканов. – Самара: СамГУПС, 2015. – 70 с.

2.Правила эксплуатации железных дорог Российской Федерации [Текст]: утв. Минтрансом России 1.12.10. с изменениями от 30.03.2015 №57. – М.: ввод в 1.07.17. –

М.: Минтранс, 2017. – 396 с.

3.ГОСТ 10791-2011. Колеса цельнокатаные. Технические условия. [Текст]. Введ. 2012–01–01. – М.: Изд-во стандартов, 2012. – 16 с.

4.ГОСТ 4835-2013. Колесные пары железнодорожных вагонов. Технические условия

[Текст]. Введ. 2014–07–01. – М.: Изд-во стандартов, 2014. – 18 с.

5.ГОСТ 9238-2013. Габариты железнодорожного подвижного состава и приближения строений. – М.: Изд-во стандартов, 2014. – 36 с.

6.ГОСТ Р 55821-2013 Тележки пассажирских вагонов локомотивной тяги. Технические условия [Текст]. Введ. 2014–07–01. – М.: Изд-во стандартов, 2014. – 16 с.

7.Лукин, В.В. Вагоны. Общий курс [Текст] / В.В. Лукин. – М.: Маршрут, 2004. – 424 с.

8.Лукин, В.В. Конструирование и расчёт вагонов [Текст] / В.В. Лукин. – М.: УМЦ ЖДТ, 2011. – 688 с.

9.Руководящий документ по ремонту и техническому обслуживанию колёсных пар с

буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм) [Текст]: ввод в действие с 1.01.2013. – М.: ВНИИЖТ, 2013. – 272 с.

10.Альбом моделей грузовых вагонов. [Электронный ресурс]. URL: http://myrailway.ru/wagon (дата обращения 20.05.2018).

67

ПРИЛОЖЕНИЕ

Рис. П1. Грузовая тележка модели 18-100

Рис. П2. Пассажирская тележка ТВЗ-ЦНИИ-I люлечного типа

Рис. П3. Пассажирская тележка 68-4095 безлюлечного типа

68

Рис. П4. Буксовый узел грузового вагона |

Рис. П5. Буксовый узел грузового вагона |

с цилиндрическими подшипниками |

кассетного типа с адаптером |

Рис. П6. Буксовый узел пассажирского |

Рис. П7. Буксовый узел пассажирского |

вагона с цилиндрическими подшипниками |

вагона с кассетными подшипниками |

Рис. П8. Шейка оси колесной пары РУ1Ш |

Рис. П9. Шейка оси колесной пары РУ1 |

69

Рис. П10. Центральное рессорное подвешивание |

Рис. П11. Буксовое рессорное подвешивание |

пассажирской люлечной тележки |

пассажирской люлечной тележки |

Рис. П12. Буксовое рессорное подвешивание |

Рис. П13. Центральное рессорное подвешивание |

пассажирской безлюлечной тележки мод. 68-4095 |

пассажирской безлюлечной тележки мод. 68-4095 |

Рис. П14. Центральное рессорное подвешивание |

Рис. П15. Скользун и подпятник грузовой |

грузовой тележки мод. 18-100 |

грузовой тележки мод. 18-100 |

70