Метрология Кубышко УГАТУ

.pdf

|

Содержание |

|

1 |

Назначение посадок для сопрягаемых размеров |

3 |

2 |

Назначение и расчет посадок гладкого цилиндрического соединения |

6 |

3 |

Выбор средства измерения |

11 |

4 |

Расчет допусков звеньев размерной цепи |

12 |

5 |

Расчет предельных размеров и допусков резьбового соединения |

16 |

6 |

Определение предельного значения погрешности косвенного измерения 19 |

|

7 |

Определить погрешность прямого многократного измерения |

20 |

8 |

Методы и средства измерения температуры |

26 |

Библиографический список |

34 |

|

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

2 |

1 Назначение посадок

Для выбора и расчета посадок гладких цилиндрических соединений пользуются методом подобия, то есть устанавливается аналогия конструктивных признаков и эксплуатации проектируемого узла с признаками узлов машин, находящихся в эксплуатации (по справочникам [1,

том 1, стр.297-333]) и назначают рекомендуемые поля допусков и посадки по ГОСТ 25346-89.

1 - соединение деталей стакан 1 и крышка 2, по диаметру 72мм.

Соединение разъемное (крышка в стакане) и имеет дополнительное крепление (болты или винты). То назначаем скользящую посадку. Сборка и

разборка производится без особых усилий. Назначим посадку 72 H8 . h7

Такая посадка применяется для втулок шарикоподшипников с корпусом. Посадка обеспечивает хорошее центрирование.

2 - соединение деталей втулка 4 и вал 12, по диаметру 40мм.

Данная втулка, предназначена для упора подшипников 3 и зубчатого колеса 5, обеспечивает отсутствие качки при передаче крутящего момента зубчатым колесом 5. В данном соединение втулка насаживается на вал. Из функциональных соображений назначена посадка с зазором «скользящая»

40 H8 h7

Данная посадка широко используется для подвижных и неподвижных соединений и относится к числу предпочтительных. Применяется в неподвижных соединениях для установки на валы деталей, передающих крутящие моменты через шпонки (штифты и т.п.) при небольших и спокойных нагрузках. Для неподвижных осей и пальцев в опорах, для закрепляемых компенсационных втулок в корпусах, для центрирующих цилиндрических выступов и заточек во фланцевых соединениях,

передвижные кронштейны на колонках приборов, закрепляемые винтовым

|

|

|

|

|

|

Лист |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

3 |

зажимом; сменные шестеренки на валах сельскохозяйственных машин,

шкивы на концах валов барабана молотилки, и т.п.

3 - соединение деталей втулка 9 и червячного колеса 10, по диаметру

80мм.

Данное соединение подробно рассматривается в пункте 2. Назначена

посадка 80 H7 . u7

Данный вид посадки характеризуется большим гарантированным натягом. Применяются, как правило, без дополнительного крепления соединяемых деталей. Детали соединений с такими посадками должны допускать большие напряжения в материале в процессе эксплуатации.

Например, эти посадки используют для установки направляющих втулок клапанов двигателей внутреннего сгорания.

4 - Соединение деталей стакан 7 и корпуса 8, по диаметру 90мм.

Так как неподвижное крепление деталей обеспечивается пайкой, то посадку назначим с зазором «скользящую»,

Посадка 90 H11 h9

Данная посадка предназначается для соединения подвижных и неподвижных соединений малой точности. Применяется в неподвижных соединениях для центрирующих фланцев крышек и корпусов арматуры, для соединений деталей, которых подлежат сварке или пайке и т.п. крышки сальников в корпусах; неподвижные соединения деталей электрической арматуры, пишущих машинок; звездочки тяговых цепей на валах;

сопряжения распорных втулок, расклепываемых частей колонок, желобчатых штифтов и др. в подвижных соединениях эти посадки применяются для неответственных шарниров и роликов, вращающихся на осях; для соединений, в которых одна деталь должна свободно скользить относительно другой при регулировке, затяжке и т.п.; подвижные соединения деталей электроарматуры, шарнир соломоотреза молотилки и др.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

4 |

5 - Соединение втулки 9 и вала 11, по диаметру 50мм.

Соединение шпоночное, в котором вал под собственной силой тяжести может опуститься, а значит, опустится и шпонка, в результате чего при передаче вращения от колеса к валу вся основная нагрузка сконцентрируется на конце шпонки и она может обломиться. Значит для того, чтобы этого не произошло нужно предотвратить самоопускание вала, что можно сделать за счет натяга вала в отверстии втулки. Назначаем переходную посадку с натягом воспринимающие тяжелые нагрузки, но с дополнительным креплением. Выбираем предпочтительную посадку средней точности 50

H7 . n6

Примеры применения: в зубчатых колесах на валах коробок скоростей токарных станков; зубчатые колеса на промежуточном валу в коробках передач грузовых автомобилей с дополнительным креплением шпонкой; червячное колесо на валу редуктора(крепление шпонкой) и

бронзовые зубчатые венцы червячных колес на чугунных центрах с дополнительным креплением винтами.

6 - Соединение стакана 18 и корпуса 17, по диаметру 90мм.

Назначаем скользящую посадку, для лучшего центрирования деталей

90 H8 h7

7 - Соединение вала 11 и шестерни 14, по диаметру 40мм.

Соединение шпоночное. Выбираем предпочтительную переходную

посадку для лучшего центрирования деталей 40 H7 .

|

|

|

js6 |

|||

8 |

- Соединение вала 12 |

и зубчатого колеса 13. |

||||

Соединение шлицевое, |

посадка D 8x32х36 |

H7 |

х6 |

F8 |

. |

|

|

|

|||||

|

|

|

f 7 js7 |

|||

9 |

- Соединение гайки 6 и вала 11. |

|||||

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

5 |

Соединение резьбовое М42×1,5. Для нормальной дины свинчивания, в

случае среднего класса точности предпочтительной является посадка

6H

М42х1,5 6g ..

10 - Соединение шестерни 5 и вала 12, по диаметру 40мм.

Соединение шпоночное. Посадка выбирается по конструктивным соображениям. Выбираем предпочтительную посадку с натягом средней

точности 40 H7 . js6

2 Расчёт посадок для гладких цилиндрических соединений

с натягом для соединения 9-10

Подсчитаем наименьший расчётный натяг:

|

|

Мкр |

|

C |

С |

|

|

|

|||

N |

|

|

|

1 |

|

2 |

|

|

,мкм, |

где |

|

d l f |

|

E |

|||||||||

minрасч. |

|

E |

|

|

|

||||||

|

|

|

|

|

1 |

2 |

|

|

|

||

l - длина соединения, мм; f - коэффициент трения;

d – номинальный диаметр соединения, мм;

Мкр - крутящий момент, Нмм;

E1, E2- модули упругости материала соединяемых деталей, H/мм2;

для БрАЖ9-4Л Е ≈ 1,1∙1011 Н/м2; для СЧ18-36 Е ≈ 0,9∙1011 Н/м2;

С1, С2 – коэффициенты, определяемые по формулам:

C |

|

1 |

(d1 |

/d)2 |

|

|

и C |

|

|

1 |

(d /d |

2 )2 |

|

|

, где |

1 |

|

1 (d1 /d)2 |

|

1 |

|

2 |

1 (d /d2 )2 |

|

2 |

|

|||||

μ- коэффициент Пуассона.

Коэффициент Пуассона для бронзы и чугуна 0,25.

1 (50/80)2

C1 1 (50/80)2 0,3 1,67

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

|

|

|

|

Лист

6

1 (80/95)2

C2 1 (80/95)2 0,3 3,72

N |

|

120 |

|

1,67 |

|

|

3,72 |

|

|

6 |

мм 3 |

мкм |

|

min расч. |

|

|

|

|

|

|

|

|

3,17 10 |

|

|||

|

|

11 |

|

11 |

|

||||||||

|

|

3,14 0,08 0,065 0,14 |

|

1,1 10 |

|

0,9 10 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

Внатяг должна быть внесена поправка:

i ш t ц уд в , где

ш - учитывает смятие неровностей контактных поверхностей соединяемых деталей, мкм;

t - учитывает различие рабочей температуры и температуры сборки,

различие коэффициентов линейного расширения материала деталей, мкм;

ц - учитывает деформации деталей от действия центробежных сил,

мкм;

уд - учитывает увеличение контактного давления у торцов охватывающей детали, мкм;

в - учитывает воздействие ударов и вибраций, мкм.

Для материалов с одинаковыми механическими свойствами ш можно рассчитать по формуле:

ш 2 К1Rz1 К2 Rz2 , мкм, где

К1, К2 – коэффициент, учитывающий величину смятия неровностей дл материалов с различными механическими свойствами;

Rz1 и Rz2 - высота неровностей поверхностей вала и отверстия.

Коэффициент К выбираем в зависимости от метода сборки соединения и материалов деталей по таблице 5 [5]:

при механической запрессовке при нормальной температуре К1=0,3, К2

=0,8.

Шероховатости поверхностей деталей выбираем по таблице 2.66 [6]

т.1:

для вала Ra1 = 0,8 мкм, для охватывающей детали Ra2 = 1,6 мкм, т.к.

поверхности деталей обработаны круглым шлифованием.

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

7 |

Rz1 = 4 Ra1 = 4·0,8 = 3,2 мкм;

Rz1 = 4 Ra2 = 4·1,6 = 6,4 мкм.

ш 2(3,2 6,4) 0,25 4.8 мкм

Рассчитаем t :

t |

1 |

tp1 t 2 tp2 t d |

, где |

|

|

|

|

1 |

и 2 - коэффициенты линейного расширения материалов деталей; |

||

tp1 |

и tp2 |

- рабочая температура деталей; |

|

t - температура соединения при сборке; |

|

|

|||

d - номинальный диаметр соединения. |

|

|

|||

Рабочая температура охватывающей детали tp1 70 С , вала - |

tp2 50 С. |

||||

Температура соединения при сборке t 20 С. |

|

||||

1 17,6 10 6 С-1 |

- для бронзы |

|

|

|

|

2 |

10 10 6 - для чугуна. (стр. 187 |

[5] Т1) |

|

|

|

t |

17,6 10 6 70 20 10 10 6 50 20 70 103 40,6мкм |

|

|||

Поправка ц |

для стальных |

деталей |

диаметром до |

500 мм, |

|

вращающихся со скоростью до 47 м/с, составляет 2 мкм, т.е. ц 2 мкм. |

|||||

уд |

определяем по рисунку 1.68 (Т1 [7]) в зависимости от отношений: |

||||

l/d 65/80 0,8;d1 /d 0,6 по 1-му графику |

уд 0,9 мкм |

|

|||

Вибраций и ударов в соединении нет, поэтому в 0. |

|

||||

i 4,8 40,6 2 0,9 0 48,3 мкм

Наименьший функциональный натяг, при котором обеспечивается прочность соединения:

Nmin F Nmin расч i 3 48,3 51,3мкм

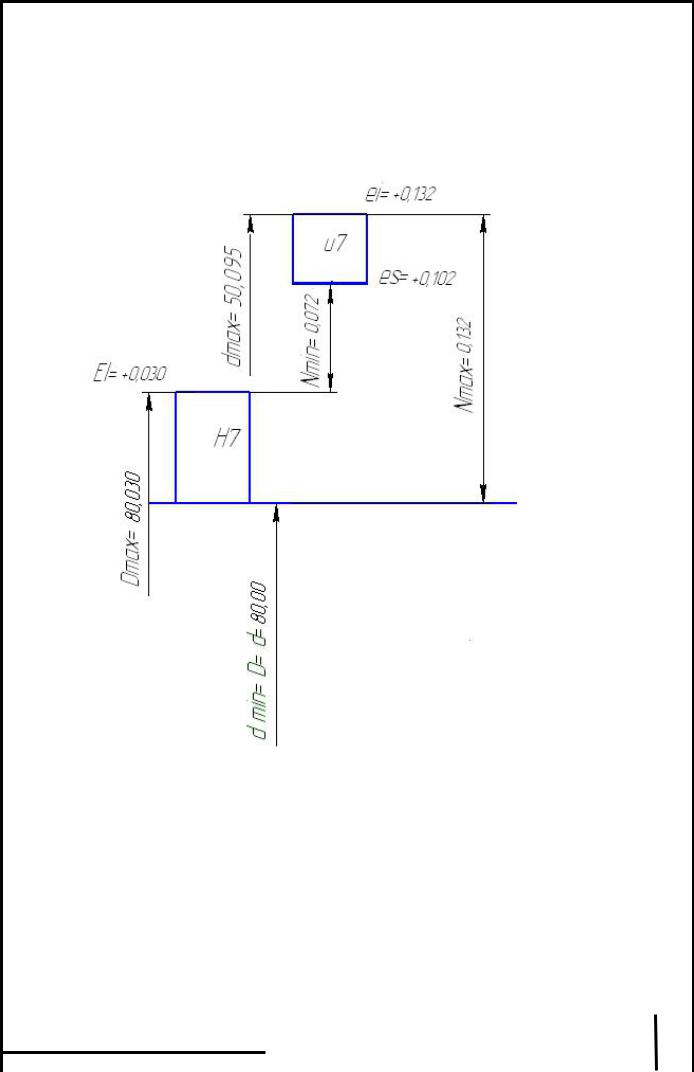

По Nmin F подбираем ближайшую по посадку по ГОСТ 25347-82 ( [6] Т1,

таблица1.49): посадка |

H7 |

, Nmin 72мкм, |

Nmax 132мкм |

|

|||

|

u7 |

|

|

Лист

Изм. Лист |

№ докум. |

Подпись Дата |

8 |

Проверим прочность соединяемых деталей при наибольшем табличном

натяге Nmax :

1) давление на поверхности контакта вала и втулки, возникающее под

влиянием натяга:

p |

Nmax |

|

|

132 10 3 |

|

33,37мПа |

||

d(C1 /E1 C2 /E2 ) |

80( |

1,67 |

|

3,72 |

) |

|||

|

1,1 105 |

0,9 105 |

||||||

|

|

|

|

|

|

|

||

2) допустимое давление на поверхности втулки

pдоп вт 0,58 0,2 1 d /d2 2

и на поверхности вала

pдоп в 0,58 0,2 1 d1 /d 2 ,

где 0,2 - предел текучести материала деталей.

Для бронзы БрАЖ9-4Л 0,2 392МН / м2

Для чугуна СЧ 18-36 предел прочности при растяжении

0,2 176 МН / м2

Для втулки pдоп вт 0,58 392 1 80/95 2 164,4Н / мм;

для вала pдоп в 0,58 176 1 (50/80)2 101,7Н / мм

Условие прочности деталей заключается в отсутствии пластической деформации на контактирующих поверхностях деталей, что обеспечивается тогда, когда p<pдоп.

В рассматриваемом соединении р = 33,37 Н/мм;

для втулки pдоп вт = 164,4 Н/мм;

для вала pдоп в = 101,7 Н/мм.

Таким образом, запас прочности втулки:

pдоп.вт 164,4 4,9; pдоп 33,37

запас прочности вала:

|

|

|

pдоп.в |

|

101,7 |

3,05. |

|

|

|

|

|

|

pдоп |

33,37 |

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

Изм. |

Лист |

|

№ докум. |

Подпись |

Дата |

|

9 |

||

Максимальный натяг в посадке, подобранной по стандарту равен

Nmax 132мкм.

Nmax<Nmax вт; Nmax<Nmax в. - посадка обеспечивает необходимую

прочность соединения.

Рисунок 1 – Схема полей допусков посадки с натягом

|

|

|

|

|

|

Лист |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

10 |

|

3 Выбор универсальных средств измерений

По ГОСТ 8.051 - 81 определяют допускаемые погрешности измерений

изм.в зависимости от допуска.

< изм.

Для отверстия:ø80Н7 ES=30, EI=0мкм Допуск IT7=30мкм

изм 9мкм

Средства измерения с индексом 7г, 11а, 13а табл.V. РД-50-98-86

1)Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до 10 мм, класс точности 1, 7мкм

2)Головки измерительные пружинные (микрокаторы) (10ИГП, 10ИГПГ) с ценой деления 0,01 мм и пределом измерений ±0,30 8мкм

Для вала:

es=102мкм, ei=132мкм

Допуск IT7=30мкм

изм 9мкм

Средства измерения с индексом 4б,5в, 6а*,б табл.V. РД-50-98-86

1)Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере 5мкм

2)Скобы индикаторные (СИ) с ценой деления 0,01 мм, 7мкм

|

|

|

|

|

|

Лист |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

11 |

|