- •Контрольная работа № 1

- •По технической механике

- •Минск 2009

- •Зубчатые механизмы

- •Классификация зубчатых передач

- •Параметры цилиндрических прямозубых колес

- •Кинематика зубчатых передач с неподвижными осями.

- •Косозубая цилиндрическая передача

- •Коническая зубчатая передача

- •Червячные передачи

- •Конструкции и материалы зубчатых колес

- •Конструкционные материалы

- •Черные металлы

- •Цветные металлы и сплавы

- •Медь и ее сплавы

- •Алюминий и его сплавы

- •Пластмассы

- •Разъемные соединения

- •Резьбовые соединения

- •Штифтовые соединения

- •Шпоночные соединения

- •Шлицевые соединения

- •Профильные соединения

- •Литература

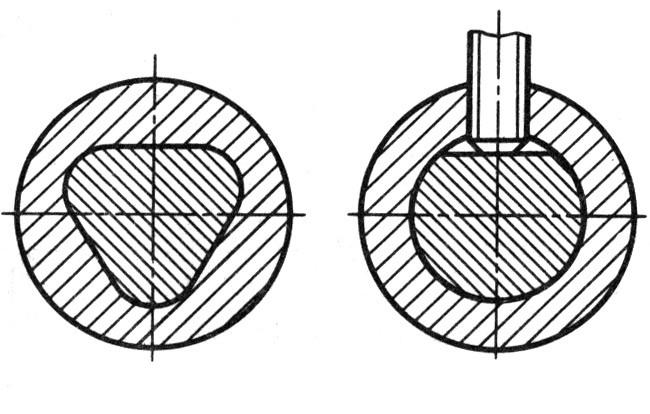

Профильные соединения

Профильным называется разъемное соединение, у которого ступица насаживается на фасонную поверхность вала. Простейшим таким соединением является соединение вала, имеющего на конце квадратные поперечные сечения с маховичком, рукояткой. Сторону квадрата рекомендуют принимать равной примерно 0,75 диаметра вала.

а

б

Рис. 15

К профильным соединениям относят соединения вала со ступицей по овальному, например, трехгранному контуру (рис. 15, а), соединение на лыске (рис. 15, б).

Достоинствами таких соединений являются лучшее по сравнению со шпоночным центрирование и отсутствие концентраторов напряжений, дополнительных крепежных деталей (штифтов, шпонок).

К недостаткам следует отнести сложность и трудоемкость, относительно высокую стоимость изготовления фасонных поверхностей.

Задача

Для вращения вала

перистальтического насоса рассчитать

одноступенчатый зубчатый механизм с

цилиндрическими зубчатыми колесами.

Заданы момент

![]() = 0,2

Н∙м на выходном валу механизма (момент

сопротивления) и частота вращения

= 0,2

Н∙м на выходном валу механизма (момент

сопротивления) и частота вращения![]() = 380

мин-1выходного вала зубчатого

механизма, а также передаточное отношение

механизмаi= 3,37.

Требуется выполнить расчет геометрических

параметров (d,

= 380

мин-1выходного вала зубчатого

механизма, а также передаточное отношение

механизмаi= 3,37.

Требуется выполнить расчет геометрических

параметров (d,![]() ,

,![]() ,

h,

,

h,![]() ,

,![]() ,b,а) шестерни и

ведомого колеса, определить крутящие

моменты на всех валах, окружную силу

,b,а) шестерни и

ведомого колеса, определить крутящие

моменты на всех валах, окружную силу![]() в зацеплении, коэффициент полезного

действия

в зацеплении, коэффициент полезного

действия![]() зубчатого зацепления, мощность

зубчатого зацепления, мощность![]() и частоту вращения

и частоту вращения![]() электродвигателя. Уточнить тип зубчатой

передачи (прямозубая или косозубая) по

величине окружной скоростиvв зубчатом зацеплении.

электродвигателя. Уточнить тип зубчатой

передачи (прямозубая или косозубая) по

величине окружной скоростиvв зубчатом зацеплении.

Кинематическая схема механизма к задаче приведена на рисунке

Кинематическая схема механизма:

1 электродвигатель; 2муфта; 3опора качения; 4шестерня (ведущее зубчатое колесо); 5ведомое зубчатое колесо; 6корпус;Iвал электродвигателя;IIведущий вал;IIIвыходной вал.

Рассчитываемый механизм служит для уменьшения скорости вращения электродвигателя в iчисло раз и состоит из пары находящихся в зацеплении цилиндрических зубчатых колес (шестерни и колеса). Зубчатые колеса устанавливаются на валах, которые поддерживаются в требуемом положении опорами. Каждый вал имеет две опоры (скольжения и качения), закрепленные в корпусе. Быстроходный вал редуктора соединен с валом электродвигателя муфтой. В качестве опор принимаем подшипники качения.

Ориентировочно

определим требуемую мощность

![]() электродвигателя, приняв предварительно

значения КПД:

электродвигателя, приняв предварительно

значения КПД:

КПД зубчатой

передачи

![]() =

0,9;

=

0,9;

КПД подшипника

качения

![]() =

0,99;

=

0,99;

КПД муфты

![]() =

0,97.

=

0,97.

![]() [Вт],

(1)

[Вт],

(1)

где kкоэффициент запаса, учитывающий необходимость преодоления динамических нагрузок в момент разгона, принимаемый равным 1,02 … 1,1;

![]() требуемая

мощность на выходном валу, Вт;

требуемая

мощность на выходном валу, Вт;

![]() коэффициент

полезного действия электромеханического

привода для выбранной схемы он равен

коэффициент

полезного действия электромеханического

привода для выбранной схемы он равен

![]() ,

(2)

,

(2)

![]() =0,97*0,9940,9= 0,8386.

=0,97*0,9940,9= 0,8386.

Требуемая мощность на выходном валу рассчитывается по формуле:

![]() [Вт],

(3)

[Вт],

(3)

где ![]() момент на выходном

валу, Н∙м;

момент на выходном

валу, Н∙м;

![]() угловая скорость

выходного вала, рад/с.

угловая скорость

выходного вала, рад/с.

Скорость вращения выходного вала в рад/с равна

![]() ,

(4)

,

(4)

где ![]() угловая скорость

выходного вала в об/мин.

угловая скорость

выходного вала в об/мин.

![]() =(2*3,14*380)/60=39,79

рад/с.

=(2*3,14*380)/60=39,79

рад/с.

Подставив значения

![]() ,

,![]() ,

,![]() в формулу (1) и принявk=1,1 получим

в формулу (1) и принявk=1,1 получим

![]() ,

(5)

,

(5)

![]() =(1,1*0,2

*39,79)/0,8386=10,44 Вт.

=(1,1*0,2

*39,79)/0,8386=10,44 Вт.

Частота вращения электродвигателя

![]() [об/мин],

(6)

[об/мин],

(6)

где iпередаточное отношение механизма.

![]() =380*3,37=1280,6

об/мин.

=380*3,37=1280,6

об/мин.

Из серии двигателей, имеющих скорости вращения 1250, 1280, 1300 об/мин выбираем электродвигатель с n= 1280 об/мин и мощностьюР≥17 Вт.

Выбираем число

зубьев

![]() шестерни. Так как

шестерни. Так как![]() =17,

а рекомендуемое значение числа зубьев

шестерни 1830, принимаем

=17,

а рекомендуемое значение числа зубьев

шестерни 1830, принимаем![]() =20.

=20.

Число зубьев зубчатого колеса определим по формуле

![]() ,

(7)

,

(7)

![]() =20*3,37=67,4.

=20*3,37=67,4.

Так как колесо

должно иметь целое число зубьев, примем

![]() =68.

=68.

Тогда фактическое передаточное отношение зубчатой передачи

![]() =68/20=3,4.

=68/20=3,4.

Относительная погрешность передаточного отношения зубчатой передачи

![]() [%],

(8)

[%],

(8)

![]() =((3,373,4)/3,37)*100%=0,89%.

=((3,373,4)/3,37)*100%=0,89%.

Допустимая

погрешность

![]() передаточного отношения не должна

превышать 3,5%.

передаточного отношения не должна

превышать 3,5%.

Диаметр ведущего

вала, т. е. вала шестерни, принимают

близким по размеру диаметру вала

двигателя. Будем считать, что

![]() 3

мм.

3

мм.

Выберем значение

модуля mзацепления

из стандартного ряда модулей (0,15; 0,2;

0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,25; … мм). Применение

малых модулей позволяет уменьшить

габариты колес или при сохранении

габаритов увеличить плавность передачи

за счет увеличения числа зубьев. Примемm = 0,5,

чтобы выполнялось условие, при котором

диаметр окружности впадин зубьев![]() шестерни был бы больше диаметра ее

ступицы, т. е.

шестерни был бы больше диаметра ее

ступицы, т. е.![]() > 2

> 2![]() .

.

Предполагая прямозубый тип зубчатых колес, определим диаметр делительной окружности колеса (ведомого звена):

![]() [мм],

(9)

[мм],

(9)

![]() =0,5*68=34

мм.

=0,5*68=34

мм.

Линейная скорость зубчатого колеса в зацеплении

![]() [м/с],

(10)

[м/с],

(10)

v =(39,79*34)/(2*103)=0,68 м/с.

При линейных скоростях v< 6 м/с принимают тип передачипрямозубая.

У зубчатых колес

со стандартной (нормальной) высотой

зуба коэффициент головки зуба

![]() *=

1, а коэффициент радиального зазорас*

зубьев в зацеплении зависит от модуля

и равен

*=

1, а коэффициент радиального зазорас*

зубьев в зацеплении зависит от модуля

и равен

с*=0,5 приm≤0,5 мм;

с*=0,35 при 0,5<m<1,0 мм;

с*=0,25 приm≥1,0 мм.

Высота головки зубьев колес

![]() =

=![]() *∙m[мм], (11)

*∙m[мм], (11)

![]() =1*0,5=0,5

мм.

=1*0,5=0,5

мм.

Высота ножки зубьев колес

![]() =m(

=m(![]() *+с*)

[мм], (12)

*+с*)

[мм], (12)

![]() =0,5(1+0,5)=0,75

мм.

=0,5(1+0,5)=0,75

мм.

Диаметры делительных окружностей зубчатых колес:

шестерни

![]() [мм],

(13)

[мм],

(13)

![]() 0,5*20=10

мм.

0,5*20=10

мм.

колеса

![]() [мм],

(14)

[мм],

(14)

![]() 0,5*68=34

мм.

0,5*68=34

мм.

Диаметры окружностей вершин зубьев колес:

шестерни

![]() [мм],

(15)

[мм],

(15)

![]() =10+2*0,5=11

мм.

=10+2*0,5=11

мм.

колеса

![]() [мм],

(16)

[мм],

(16)

![]() =34+2*0,5=35

мм.

=34+2*0,5=35

мм.

Диаметры окружностей впадин зубьев колес:

шестерни

![]() [мм],

(17)

[мм],

(17)

![]() =102*0,75=8,5

мм.

=102*0,75=8,5

мм.

колеса

![]() [мм],

(18)

[мм],

(18)

![]() =342*0,75=32,5

мм.

=342*0,75=32,5

мм.

Межосевое расстояние азубчатой передачи

![]() [мм],

(19)

[мм],

(19)

а=(10+34)/2=22 мм.

Длина bзуба определяется по формуле

![]() [мм],

(20)

[мм],

(20)

где ![]() коэффициент

шириныbвенца колеса

по диаметруd

коэффициент

шириныbвенца колеса

по диаметруd

делительной окружности, рекомендуется принимать равным

0,005 … 0,3.

Длина зуба колеса равна

![]() =0,05*34=1,7

мм.

=0,05*34=1,7

мм.

Принимаем

![]() =1,5

мм.

=1,5

мм.

Длину зуба шестерни, как более нагруженного звена, определим по формуле

![]() =

=![]() +(0,5

…1,0) [мм], (21)

+(0,5

…1,0) [мм], (21)

![]() =2,5

мм.

=2,5

мм.

Окружное усилие в зацеплении определяется по формуле

![]() [Н],

(22)

[Н],

(22)

![]() =(2*0,2*103)/34=11,8

Н.

=(2*0,2*103)/34=11,8

Н.

Уточняем значение КПД зубчатой пары

,

(23)

,

(23)

где скоэффициент, учитывающий уменьшение КПД зубчатого зацепления при малых нагрузках;

fкоэффициент трения стали по стали (шестерня и зубчатое колесо стальные) равный 0,1;

![]() коэффициент

перекрытия пары прямозубых колес, равный

1,5.

коэффициент

перекрытия пары прямозубых колес, равный

1,5.

Коэффициент, учитывающий уменьшение КПД зубчатого зацепления при малых нагрузках, рассчитывается следующим образом:

с=1 при

![]() >

30 Нпрямозубая и

косозубая передачи;

>

30 Нпрямозубая и

косозубая передачи;

с=(![]() +2,92)/(

+2,92)/(![]() +0,174)

при

+0,174)

при

![]() < 30

Нпрямозубая

передача.

< 30

Нпрямозубая

передача.

с=(11,8+2,92)/(11,8+0,174)=1,23

![]() =1[3,14*1,23*0,1*1,5((1/20)+(1/68))]*0.5=0,98

=1[3,14*1,23*0,1*1,5((1/20)+(1/68))]*0.5=0,98

Вращающий момент на ведущем валу зубчатого механизма

![]() [Н∙м],

(24)

[Н∙м],

(24)

![]() =0,2/(3,4*0,98*0,994)=0,06

Н∙м.

=0,2/(3,4*0,98*0,994)=0,06

Н∙м.

Вращающий момент на валу электродвигателя

![]() [Н∙м],

(25)

[Н∙м],

(25)

![]() =0,06/0,97=0,06

Н∙м.

=0,06/0,97=0,06

Н∙м.