- •Тема лекции 1. Основные понятия и регламентирующие положения.

- •Тема лекции 4. Технология земляных работ.

- •Тема лекции 6. Технология каменной кладки.

- •Тема лекции 7. Технология монолитного бетона и железобетона.

- •Тема лекции 8. Технология монтажа сборных строительных конструкций.

- •Тема лекции 9. Технология монтажа сборных строительных конструкций.

- •Тема лекция 10. Технология устройства защитных покрытий. Кровельные покрытия.

- •Тема лекция 11. Технология устройства защитных покрытий. Кровельные покрытия.

- •Тема лекция 12. Технология устройства защитных изоляционных покрытий и особенности производства работ с сухими смесями.

- •12.2. Особенности производства работ с сухими смесями.

- •Тема лекции 13. Технология устройства отделочных покрытий.

- •Тема лекции 14. Технология устройства отделочных и напольных покрытий.

- •Тема лекции 15. Технологии устройства фасадов.

Тема лекции 8. Технология монтажа сборных строительных конструкций.

Монтаж конструкций — индустриальный комплексный процесс механизированной сборки зданий или сооружений из готовых конструкций или их элементов заводского изготовления.

Монтаж конструкций является комплексным процессом, состоящим из простых процессов и операций, которые, в свою очередь, подразделяются на три группы; транспортные, подготовительные и собственно монтажные.

Транспортный процесс включает операции по доставке, приемке, разгрузке, раскладке или складированию конструкций, их элементов и деталей, вспомогательных материалов и креплений. При этом перевозка строительных конструкций в зависимости от принятого метода монтажных работ может быть организована с доставкой их в зону действия монтажных кранов — на монтажную площадку (в случае монтажа элементов с предварительной раскладкой или монтажа с транспортных средств), на приобъектный склад или на площадку укрупнительной сборки.

Подготовительный процесс включает операции по проверке геометрических размеров и качества конструкций, а также оснований, на которые они должны быть установлены; укрупнению и усилению конструкций; подготовке конструкций к подъему, навеске и закреплению подмостей, лестниц, установке приспособлений для выверки и временного закрепления конструкций.

Монтажный процесс состоит из следующих операций: строповка, подъем, установка на место, выверка и временное закрепление конструкций; антикоррозионная защита закладных деталей стыков или отдельных элементов конструкции; окончательное закрепление конструкций в проектном положении.

Под монтажной технологичностью следует понимать степень приспособленности данной конструкции, здания или сооружения к монтажу Степень равновесности сборных элементов Ср для здания определяется по формуле:

Ср= |

|

где

mср

— средняя масса монтажных элементов,

т; mmах

- масса наиболее тяжелого элемента, т;

![]() - суммарная масса монтажных элементов

здания, т; n — общее количество монтажных

элементов.

- суммарная масса монтажных элементов

здания, т; n — общее количество монтажных

элементов.

В зависимости от организации подачи элементов под монтаж различают следующие схемы монтажа: с предварительной раскладкой элементов в зоне действия монтажного крана, с транспортных средств («с колес») и с подачей элементов к месту монтажа от приобъектных складов и площадок укрупнительной сборки.

В зависимости от направления монтажа в пространстве различают вертикальный, горизонтальный и комбинированный, а в свою очередь, по горизонтали - продольное, поперечное и комбинированные методы монтажа (рис.8.1).

а ■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

|

б ■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■ |

в ■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■

■ ■ ■ ■ |

а-продольное, б-поперечное, в-комбинированные

Рис.8.1 - Направления монтажа конструкций |

При продольном монтаже сборку конструкций ведут по отдельным пролетам. Поперечный или секционный рационально применять если здание (цех) или его части вводятся в эксплуатацию блоками или секциями, включающими все пролеты, а также при использовании кранов с большим радиусом действия с целью уменьшения количества стоянок.

Основными рабочими параметрами монтажных кранов являются:

грузоподъемность Qкp — способность крана поднять груз с наибольшей массой при сохранении необходимого запаса устойчивости и прочности, т;

высота подъема крюка Нкр — расстояние от уровня стоянки крана до крюка при стянутом полиспасте и определенном вылете крюка, м;

вылет крюка Lкр — расстояние между вертикальной осью вращения поворотной платформы и вертикальной осью, проходящей через центр крюковой обоймы, м;

грузовой момент Мгр — произведение массы груза в т на величину вылета крюка в м, тм.

При выборе марки монтажных кранов исходят из требуемых величин этих параметров, т.е. Qтpкр , Нтркр, Lтркр и Мтргр.

Требуемая грузоподъемность Qтpкp определяется по формуле:

Qтpкр>PnЭ max ; PnЭ= Pnк +Pnо ,

где Pnк — масса монтируемого конструктивного элемента; Pnо — масса установленной на нем оснастки (массы такелажного и монтажного приспособлений, конструкции временного усиления элемента).

Требуемые рабочие параметры для башенных и самоходных стреловых кранов определяются несколько различными путями. Сначала определим эти параметры для башенных кранов.

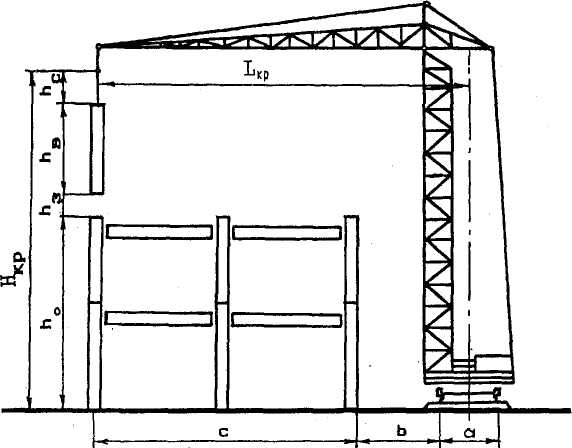

Требуемая высота подъема крюка Hтркр определяется по формуле (рис. 8.2):

HтpKp = Ho+ hз + hэ+ hc,

где Но — превышение опоры монтируемого элемента над уровнем стоянки крана, м; hз — запас по высоте, требующийся по условиям монтажа для заводки конструкции к месту установки или переноса ее через ранее смонтированные конструкции (принимается не менее 0,5 м), м; hэ — высота элемента в монтажном положении, м; hc — высота стро-повки в рабочем положении от верха монтируемого элемента до низа крюка крана, м.

|

Рис. 8.2. Схема для определения параметров башенного крана

Требуемый вылет крюка Lтркр определяется по формуле:

Lтркр =а/2+b + с, |

где а — ширина кранового пути, м; b — расстояние от кранового пути до проекции наиболее выступающей части стены, м; с — расстояние от центра тяжести наиболее удаленного от крана элемента до выступающей части стены со стороны крюка, м.

При этом необходимо учесть, что расстояние от оси вращения крюка до ближайшей выступающей части здания должно быть на 0,7 м больше радиуса габарита нижней части крюка и на 0,5 м больше радиуса габарита верхней его части (габарит контргруза стрелы, габарит кабины крана).

Величина грузового момента Мпгр при монтаже данного элемента определяется по формуле:

Мnгр = Рnэ 1nn ; Мтргр = Мnгр max..

Определив требуемые расчетные параметры башенного крана, по технической характеристике кранов подбирают кран с величиной грузового момента, равной или несколько большей, чем расчетная. Одновременно проверяют достаточны ли у этого крана высота подъема крюка и вылет стрелы.

Теперь определим эти параметры для самоходных стреловых кранов.

Высота подъема стрелы Нтрстр для стреловых кранов определится по формуле:

Нтрстр = Нтркр + hп ,

где hп — высота полиспаста в стянутом состоянии, м.

Требуемый вылет крюка определяем по формуле:

Lтркр = (а + d')(Нтрстр – hш) / (hп +hc)+c

или

Lтркр = (b + d") (Hтpcтp - hш) / (hп + hc + hэ + hз) +с

где hш — высота шарнира пяты стрелы от уровня стоянки крана, м; а — расстояние от центра строповки поднимаемого элемента до оси стрелы крана, м; b — расстояние от центра строповки элемента в проектном положении до точки здания, выступающей в сторону стрелы крана, м; d' — расстояние от оси стрелы крана до наиболее ближней точки поднимаемого элемента, м; d" — расстояние от оси стрелы крана до ближней точки здания, выступающей в сторону стрелы, м; с — расстояние от оси вращения крана до оси шарнира пяты стрелы, м.

При определении значений d' и d" необходимо учесть, что минимальный зазор между стрелой и элементом и между стрелой и зданием в зависимости от длины стрелы должен

|

а — монтажной стрелой; б — стрелой с гуськом

Рис. 8.3. Схема для определения параметров самоходных стреловых кранов

|

составлять соответственно 0,5—1,0 и 0,5—1,5 м.

Требуемая длина стрелы Lcтp определяется из выражения:

Lcтp =√( Lтрстр – с2) + (Нтрстр – h2ш)

Наименьшая длина стрелы Lcтp.г для крана, оборудованного монтажным гуськом, может быть рассчитана по формуле (рис. 8.2, б).

Lтрстр = (Но – hш) / sinα – L tgβ/sinα,

где l1 = lг – d – b; lг = Lгsinα;

Ho — высота монтируемого здания, м; α — угол наклона стрелы крана к горизонту; β— угол наклона гуська к горизонту; lг — длина горизонтальной проекции гуська, м; Lг — длина гуська, принятая в соответствии со стандартным сортаментом, м.

Основная литература 1, 2 (78-110), 4;

Дополнительная литература 6 (116-161).

Контрольные вопросы.

Приведите схемы монтажа в зависимости от организации подачи элементов и направления развития в пространстве.

Приведите схемы монтажа в зависимости от организации подачи элементов и направления развития в пространстве.

Назовите основные параметры монтажных кранов.