- •Расчет и выбор посадки с натягом.

- •2. Расчёт и выбор посадок подшипников качения.

- •3. Выбор посадок методом подобия

- •3.1. Соединение: крышка подшипника – корпус.

- •3.2. Соединение: крышка подшипника – вал.

- •3.3. Соединение: крышка подшипника – корпус.

- •3.4. Соединение: крышка подшипника – вал.

- •3.5. Соединение: кольцо – вал.

- •3.6. Соединение: кольцо – вал.

- •4. Выбор шпонки.

- •5. Выбор параметров резьбового соединения.

- •5.1. Выбор параметров резьбового соединения “болт – корпус”.

- •6. Выбор и расчёт точности зубчатых колёс и передач

- •6.1. Выбор степеней точности зубчатого колеса

- •6.2. Расчет бокового зазора и выбор вида сопряжения.

- •7. Определение допусков и предельных отклонений размеров, входящих в размерную цепь.

- •7.1. Расчет размерной цепи методом на максимум-минимум.

- •5) Устанавливаем предельные отклонения размеров составляющих звеньев, кроме зависимого звена.

- •Расчет размерной цепи вероятностным методом.

- •Расчёт размерной цепи

- •8. Нормалемер.

Содержание

Задание……………………………………………………………………………2

Введение………………………………………………………………………….4

Расчет и выбор посадки с натягом……………………………………………...5

Расчёт и выбор посадок подшипников качения……………………………….9

Выбор посадок методом подобия……………………………………………...13

Выбор шпонки…………………………………………………………………..16

Выбор параметров резьбового соединения…………………………………...17

Выбор и расчёт точности зубчатых колёс и передач………………………....18

Определение допусков и предельных отклонений размеров, входящих в

размерную цепь………………………………………………………………….21

Задание 2. Нормалемер………………………………………………………….25

Заключение………………………………………………………………………28

Список литературы……………………………………………………………...29

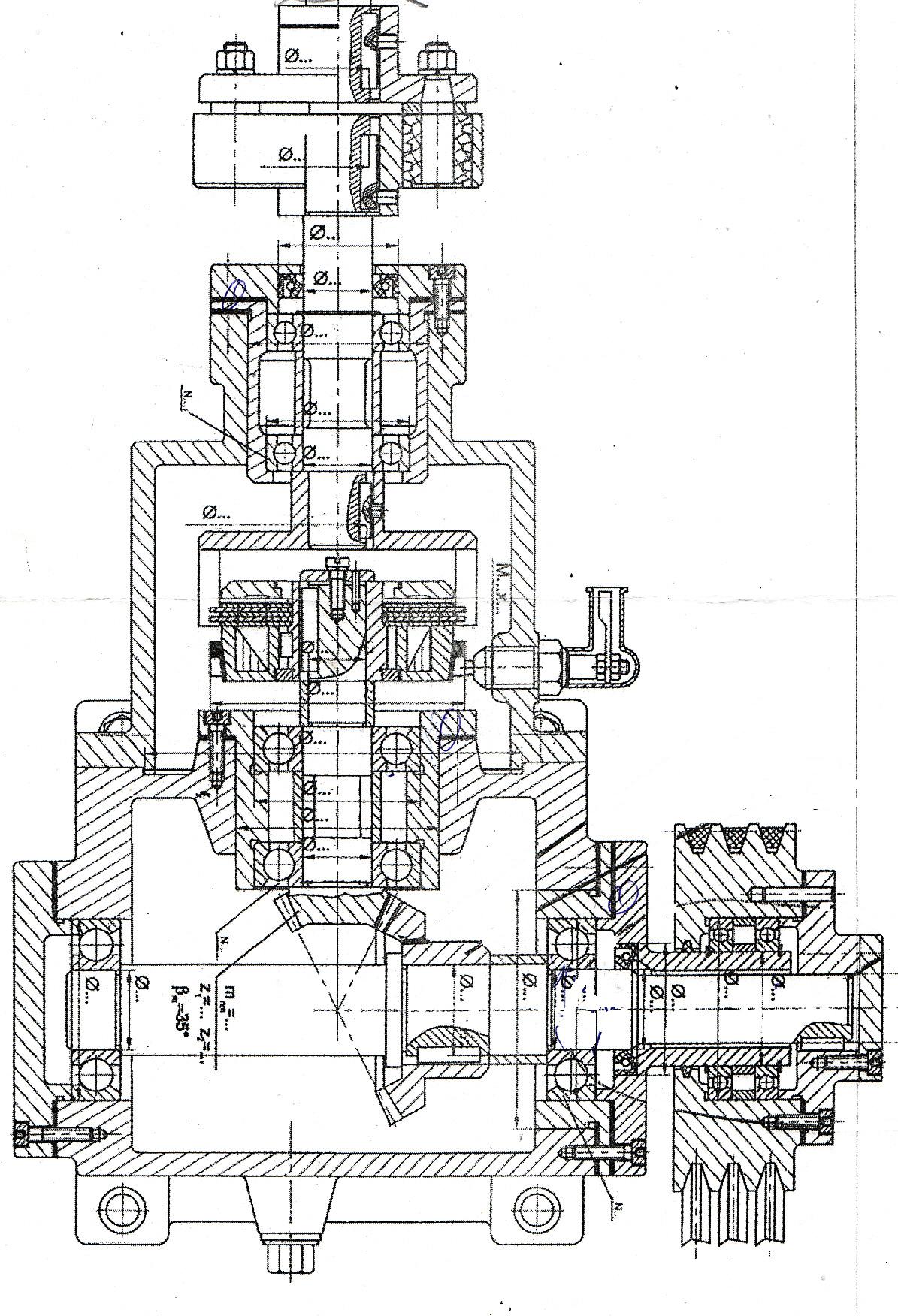

Задание

Исходные данные для выполнения курсовой работы:

Требования к зубчатой передаче |

Особых нет |

|

Характер нагрузки |

Спокойная с умеренными толчками, перегрузка до 150% |

|

Материал корпуса |

СЧ15 |

|

Материал зубчатого колеса |

40Х |

|

Температура корпуса |

+60° |

|

Температура зубчатого колеса |

+75° |

|

Посадка с натягом |

||

Материал венца зубчатого колеса |

40Х |

|

Материал втулки (ступицы зубчатого колеса) |

СЧ15 |

|

Диаметр соединения ,мм |

100 |

|

Длина соединения, мм |

20 |

|

Вращающий момент, Н·м |

600 |

|

Шероховатость сопрягаемых поверхностей, мкм |

RzD |

5 |

Rsd |

2,5 |

|

Подшипники и вал |

||

Диаметр внутр. кольца подшипника d,мм |

45 |

|

Диаметр наруж. кольца подшипника D,мм |

100 |

|

Ширина кольца подшипника b,мм |

25 |

|

Радиальная реакция опоры P, кН |

13 |

|

Шлицевое соединение |

||

Число зубьев |

8 |

|

Внутренний диаметр d, мм |

46 |

|

Наружный диаметр D, мм |

50 |

|

Ширина зуба b, мм |

9 |

|

Резьба крепёжная |

М10 |

|

Зубчатое колесо |

||

Модуль m, мм |

2 |

|

Число зубьев z |

96 |

|

Передаточное число i |

2,5 |

|

Окружная скорость vокр, м/с |

3 |

|

Размеры размерной цепи, мм |

||

БАmax |

0,80 |

|

БАmin |

0,46 |

|

Введение

Большое значение для развития машиностроения имеет организация производства машин и других изделий на основе взаимозаменяемости, создание и применении надежных средств технических измерений и контроля.

Одной из основных задач конструктора в процессе проектирования новых и усовершенствования устаревших изделий, является подготовка чертежной документации, способствующей обеспечение необходимой технологичности и высокого качества изделий. Повышение эффективности труда и качества выпускаемой продукции связано с выбором необходимой точности изготовления изделий, расчетом размерных цепей, выбором шероховатости поверхностей, а также выбором отклонения от геометрической формы и расположения поверхностей.

Целью курсовой работы по «Нормирование точности и технических измерений» является закрепление теоретических знаний, приобретение практических навыков по расчету и выбору посадок типовых соединений, по решению размерных цепей, простановки на чертежах обозначений посадок, предельных отклонений размеров и требований к точности формы и расположения поверхностей в соответствии с ГОСТ.

Расчет и выбор посадки с натягом.

Посадки с натягом предназначены

для образования неподвижных соединений.

Величина натяга

![]() складывается

из деформации сжатия и деформации

растяжения контактных поверхностей

соответственно вала и отверстия. Упругие

силы, возникающие при деформации, создают

на поверхности деталей напряжение,

препятствующее и взаимному смещению.

складывается

из деформации сжатия и деформации

растяжения контактных поверхностей

соответственно вала и отверстия. Упругие

силы, возникающие при деформации, создают

на поверхности деталей напряжение,

препятствующее и взаимному смещению.

1.Определяются минимальный и максимальный функциональные натяги по формулам:

![]()

![]() ,

,

где

![]() – вращающий момент,

– вращающий момент,

![]() – диаметр соединения,

– диаметр соединения,

![]() – длина соединения,

– длина соединения,

![]() ,

,

![]() – коэффициенты жёсткости конструкции;

– коэффициенты жёсткости конструкции;

![]() ,

,![]() – модули упругости материалов венца и

ступицы. [1, табл. 1.106, стр. 335];

– модули упругости материалов венца и

ступицы. [1, табл. 1.106, стр. 335];

![]() –

коэффициент трения. [1, табл. 1,104, стр.

334].

–

коэффициент трения. [1, табл. 1,104, стр.

334].

Коэффициенты жёсткости конструкции определяются по формулам:

,

,

.

.

где

![]() – наружный диаметр охватывающей детали

(в нашем случае зубчатого колеса);

– наружный диаметр охватывающей детали

(в нашем случае зубчатого колеса);

![]() – внутренний диаметр полого вала

(ступицы зубчатого колеса);

– внутренний диаметр полого вала

(ступицы зубчатого колеса);

![]() ,

,

![]() – коэффициенты Пуассона. [1, табл. 1.106,

стр. 335].

– коэффициенты Пуассона. [1, табл. 1.106,

стр. 335].

Наибольшее допустимое давление на поверхности контакта вала и охватывающей детали, при котором отсутствуют пластические деформации, определяется по формулам:

а) для охватывающей детали

б) для вала

,

,

где

![]() и

и

![]() – пределы текучести материалов

охватывающей детали и вала. [5, прил. 2,

табл. 2, стр. 33].

– пределы текучести материалов

охватывающей детали и вала. [5, прил. 2,

табл. 2, стр. 33].

В формулу

![]() подставляется лимитирующее (меньшее)

допустимое давление

подставляется лимитирующее (меньшее)

допустимое давление

![]() .

.

2. Определяются поправки к найденным

значениям

![]() и

.

и

.

а) поправка

![]() учитывает смятие неровностей контактных

поверхностей вала и охватывающей детали:

учитывает смятие неровностей контактных

поверхностей вала и охватывающей детали:

![]() .

[1, стр. 335]

.

[1, стр. 335]

где

![]() и

и

![]() – высота неровностей поверхностей вала

и охватывающей детали.

– высота неровностей поверхностей вала

и охватывающей детали.

б) поправка

б) поправка

![]() учитывает различие рабочей температуры

и температуры сборки и различие

коэффициентов линейного расширения

материалов вала и отверстия:

учитывает различие рабочей температуры

и температуры сборки и различие

коэффициентов линейного расширения

материалов вала и отверстия:

где

![]() ,

,

![]() – коэффициенты линейного расширения

материала деталей. [1, табл. 1.111, стр.

348];

– коэффициенты линейного расширения

материала деталей. [1, табл. 1.111, стр.

348];

![]() С

С

![]() С

– рабочие температуры деталей;

С

– рабочие температуры деталей;

![]() С

– температура сборки деталей.

С

– температура сборки деталей.

3. Определяются и с учётом поправок:

![]() ,

,

![]() .

.

4. Находится функциональный допуск посадки:

![]() .

.

5. Распределяется функциональный

допуск между эксплуатационным

![]() и конструктивным

и конструктивным

![]() таким образом, чтобы

таким образом, чтобы

![]() мкм. Принимаем

мкм. Принимаем

![]() ,

,

6. Для интервала номинальных размеров

свыше 80 до 120 мм выписываем значение

единицы допуска

![]() .[5, прил. 2, табл. 5, стр. 34]

.[5, прил. 2, табл. 5, стр. 34]

Определяем число единиц допуска и соответствующий ему квалитет:

![]() ,

,

ему соответствует квалитет![]() .

[5, прил. 2, табл. 4, стр. 34].

.

[5, прил. 2, табл. 4, стр. 34].

7. Выбираем стандартную посадку по ГОСТ 25347-82, соблюдая при этом следующие условия:

![]()

По [1, таб. 1.49, стр.156] выбираем посадку ![]()

Данные расчётов заносим в таблицу 1.

Таблица 1

Данные расчёта |

Данные по выбору стандартной посадки |

Параметры стандартной посадки |

||||||||||||

поля допусков и предельные отклонения, мкм |

предельные натяги |

запас прочности |

||||||||||||

отверстия |

вала |

|||||||||||||

|

|

|

|

|

Поле допуска |

|

|

Поле допуска |

|

|

|

|

|

|

373 |

177 |

196 |

98 |

98 |

H8 |

54 |

0 |

x8 |

264 |

210 |

264 |

156 |

76,25 |

8,35 |

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 1. Схема полей допусков посадки с натягом.