- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

Часть III газоочистные установки различных производств цветной металлургии

Цветная металлургия использует большую часть металлов, входящих в таблицу Менделеева. Технология получения каждого из этих металлов вследствие большого различия их физико-химических свойств имеет свои особенности. Многие из этих элементов токсичны, поэтому их соединения и газы, выделяющиеся при их получении, наносят большой вред здоровью человека. Немалый ущерб человеку, природе, а также строениям и механизмам причиняют выбрасываемая в атмосферу пыль и некоторые газообразные компоненты. Не случайно именно в цветной металлургии раньше, чем во многих других отраслях промышленности, начались работы в области очистки выбрасываемых в воздушный бассейн отходящих газов от пыли и вредных газообразных компонентов.

Интенсивному развитию пылеулавливания в цветной металлургии способствовала также высокая стоимость улавливаемой пыли, нередко достигающая очень больших значений.

Технология получения некоторых цветных и особенно редких металлов основана на том, что в результате производственного процесса металл получается в виде пыли, улавливание которой органически входит в технологическую схему производства.

Большинство руд и концентратов цветных металлов содержат сернистые соединения, которые в процессе производства переходят в сернистый и серный ангидриды, содержащиеся в отходящих газах в значительных концентрациях. Если доля сернистых соединений в газах превышает 3,5% (объемн.), становится рентабельной их переработка с целью получения серной кислоты.

При этом капитальные затраты на ее производство сокращаются на 40 %, а себестоимость на 30 % по сравнению с аналогичными показателями при производстве серной кислоты из пирита.

В том случае, если пыль состоит из нескольких разнородных цветных и редких металлов, целесообразна организация селективного пылеулавливания, т. е. поэтапной очистки газов. Температура газов на каждом этапе должна соответствовать преимущественной температуре конденсации того или иного компонента пыли, находящегося в виде паров. Такая поэтапная конденсация на различных температурных уровнях позволит разделить пыль и получить на разных этапах пыль, обогащенную тем или иным компонентом.

Большое разнообразие в физико-химических свойствах цвет пых и редких металлов и технологии их получения предопределяет и большое различие в свойствах выделяющейся пыли и составе отходящих газов металлургических агрегатов. Поэтому правильный выбор типа и размеров пылеулавливающей установки имеет в цветной металлургии огромное значение.

Глава 32

ОЧИСТКА ГАЗОВ В СВИНЦОВОМ

И ЦИНКОВОМ ПРОИЗВОДСТВАХ

Токсичность свинцовой пыли предопределяет особую важность очистки отходящих газов при производстве свинца. Основными источниками пылевыделения в свинцовом производстве являются агломерационные машины, шахтные печи, купеляционные печи и шлаковозгоночные установки.

§ 1. Обеспыливание отходящих газов агломерационных машин

В настоящее время в свинцовом производстве применяют агломерационные машины двух типов: с просасыванием и с дутьем снизу. От последних отходят газы двух видов: богатые (5—6% SO2), пригодные для получения серной кислоты, и бедные (1,5— 2,0%), использование которых для этой цели нерентабельно. Во всех случаях газы содержат пыль, для улавливания которой необходимы ступенчатые схемы очистки. В качестве первой ступени для отделения крупной пыли обычно применяют циклоны. Некоторые характеристики газов и пыли приведены в табл. 32.1.

Таблица 32.1. Основные характеристики газов и пыли агломерационных машин свинцового производства

Характеристика |

Агломерационные машины |

|

с просасыванием |

с дутьем снизу1 |

|

Температура газов, °С . . . . . . . . . . . . . . . . . . . . . . Запыленность газов, г/м3 . . . . . . . . . . . . . . . . . . . . Содержание SO2 в газе, % (объема.) . . . . . . . . . . Концентрация пыли в газах перед пылеуловителем тонкой очистки, г/м3 . . . . . . . . . Содержание металлов в пыли после пылеуловителей тонкой очистки, % (по массе): свинец . . . . . . . . . . . . . . . . . . . . . . . . . . цинк . . . . . . . . . . . . . . . . . . . . . . . . . . . медь . . . . . . . . . . . . . . . . . . . . . . . . . . . . кадмий . . . . . . . . . . . . . . . . . . . . . . . . . сера . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

1130—180 1,5—2,5 0,5—1,5

1,0—1,5

50—60 3—9 0,4—0,8 1 — 13 5—12 |

200—250/470—520 12,5/11,8 5—6/1,5—2,0

8,1/3,5

50—60 3—9 0,4—0,8 1 —13 5—12 |

1 В числителе — богатые газы, в знаменателе — бедные газы. |

||

Пыль агломерационных машин мелкая, преимущественно возгонного происхождения, средний размер частиц 0,5—1 мкм. Химический состав пыли (оксиды свинца, цинка и сернистый свинец) предопределяет ее высокое удельное электрическое сопротивление (УЭС > 1011 Ом·см).

На практике обычно применяют два способа очистки: в электрофильтрах и рукавных фильтрах. Мокрые способы очистки нежелательны вследствие возможности интенсивной коррозии оборудования, связанной с образованием серной кислоты.

Агломерационные машины с просасыванием. При применении электрофильтров необходима предварительная подготовка газа, включающая его охлаждение до 70—75 °С и увлажнение до относительной влажности 90—95 %, для чего перед электрофильтром ставят полый скруббер (рис. 32.1, а). При этих условиях температура газа близка к точке росы и возможна конденсация паров слабой серной кислоты в электрофильтре и газопроводах, чего не следует допускать. Скорость газа в активной, зоне электрофильтра не должна превышать 0,7—0,8 м/с.

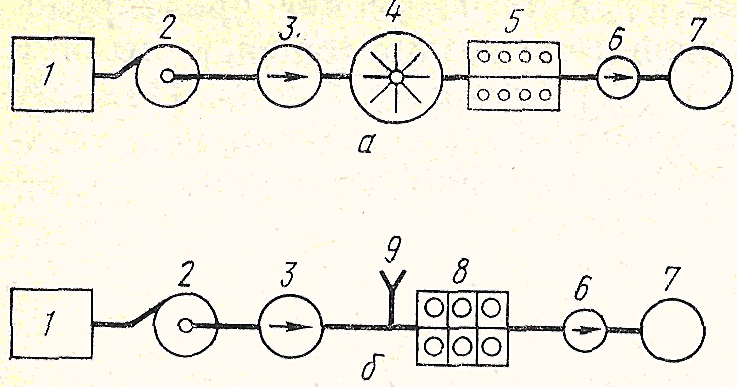

Рис. 32.1. Схемы, применяемые для тонкого обеспыливания газов агломашин, работающих с просасыванием: а — с сухими электрофильтрами; б —с тканевыми электрофильтрами. 1 — агломашииа; 2 — циклон; 3 — эксгаустер; 4 — полый скруббер; 5 — сухой электрофильтр; 6 — дымосос; 7— дымовая труба; 8-—рукавный фильтр; 9 — подсос воздуха.

В качестве примера можно привести следующие данные по электрофильтру типа ГК-ЗОГ (сухой горизонтальный двухсекционный трехпольный), работающему на одном из заводов:

Температура газов на входе в электрофильтр, °С . . . . . . . . . . . . . Относительная влажность газов на входе в электрофильтр, % . . Скорость газов в активной зоне электрофильтра, м/с . . . . . . . . . . Запыленность газов, г/м3: на входе в электрофильтр . . . . . . . . . . . . . . . . . . . . . . . . на выходе из электрофильтра . . . . . . . . . . . . . . . . . . . . |

70—80 90 0,75

1,5 0,15 |

При тонкой очистке газов агломерационных машин, работающих с просасыванием в рукавных фильтрах, основным требованием является поддержание температуры перед входом в фильтр на уровне, допустимом для применяемой ткани (рис. 32.1,6). Регулирование температуры осуществляют подсосом воздуха, так как применение поверхностных охладителей из-за низкой температуры газов нецелесообразно, а впрыскивание воды опасно из-за возможности появления в газах капель серной кислоты.

Эксплуатационные данные по одной из установок с тканевыми фильтрами типа РФГ (ткань ЦМ) с рабочей поверхностью 560 м2 приведены ниже:

Количество газов, тыс. м3/ч . . . . . . . . . . . . . . . . . Температура газов, °С . . . . . . . . . . . . . . . . . . . . . . . Содержание (SO2+SO3), % . . . . . . . . . . . . . . . . . . . Средний размер частиц, мкм . . . . . . . . . . . . . . . . . Пропускная способность одного фильтра . . . . . . . Охлаждение газов подсосом воздуха, °С . . . . . . . . Концентрация пыли, г/м3: перед фильтром . . . . . . . . . . . . . . . . . . . . . . . . после фильтра. . . . . . . . . . . . . . . . . . . . . . . . . . Газовая нагрузка на ткань, м3/(м2·мин) . . . . . . . . . |

60—70 110—170 4,0 1,26 40 000 <100

0,8—1,2 0,025—0,05 1,0—1,1 |

Химический состав пыли, %: 45—50 Рb; 6—8 S; 2,8—3,2 Zn; 0,1—0,35 Cd; 0,7—0,8 Сu; 0,1— 0,15 As; 0,45 Sb.

Агломерационные машины с дутьем. В этом случае очистку богатых газов, идущих в сернокислотный цех, осуществляют в сухих электрофильтрах с предварительной подготовкой в скруббере. Бедные газы из средней части машины имеют высокую температуру ( ~ 500 °С), поэтому их сначала охлаждают в поверхностных холодильниках, а затем очищают в рукавных фильтрах, после чего выбрасывают в атмосферу (рис. 32.2). Бедные газы из хвостовой части машины направляют в циклон, после очистки в котором их используют в качестве дутья, направляемого в головную часть машины. Избыток газов из циклона направляют через смеситель в рукавный фильтр.

Рис. 32.2. Принципиальная схема очистки от пыли газов агломерационных машин с дутьем снизу: 1 — агломерационная машина; 2 — циклон; 3 — вентилятор; 4 — полый скруббер; 5 — сухой электрофильтр; 6 — рукавный фильтр; 7 — смеситель газов; 8 — подсос воздуха; 9 — поверхностный охладитель; 10 — дымовая труба.

Вследствие высокого содержания СО2 в богатых газах содержащаяся в них пыль свинца и цинка представляет собой в значительной степени не оксиды, а сульфаты, характеризующиеся более высокой электропроводностью. В связи с этим работа электрофильтров несколько облегчается и допустимая температура газов перед ними поднимается до 100—110 °С с одновременным снижением влажности. Однако, как показала практика, скорость поступающего в электрофильтр газа с повышенным содержанием СО2 (5—6%) не должна превышать 0,3—0,5 м/с. При этой скорости запыленность газов после электрофильтра находится в пределах 0,03—0,1 г/м3. Дальнейшее снижение запыленности осуществляется в мокрых электрофильтрах сернокислотного цеха.

Условия и показатели работы тканевых фильтров на бедных газах остаются такими же, как и для агломерационных машин, работающих с просасыванием.

Некоторые эксплуатационные данные системы пылеулавливания за агломерационной машиной, работающей с дутьем, приведены ниже:

Температура, °С: богатых газов на выходе из машины . . точки росы . . . . . . . . . . . . . . . . . . . . . . . . после скруббера . . . . . . . . . . . . . . . . . . . . Содержание SO2 в газах, % . . . . . . . . . . . . . . . Концентрация пыли, г/м3: перед скруббером . . . . . . . . . . . . . . . . . . после скруббера . . . . . . . . . . . . . . . . . . . . после электрофильтра . . . . . . . . . . . . . . . Скорость в активной зоне, м/с . . . . . . . . . . . . . |

230—250 50—70 110—130 4—6

5,66 5,13 0,0127 0,2 |

При повышении скорости до 0,5 м/с степень очистки снижается до 99 %.

Электрофильтр имеет С-образные осадительные электроды длиной 5 м, шириной 400 мм, а также игольчатые коронирующие электроды, среднее напряжение на которых 60 кВ, плотность тока 0,41 мА/м2, линейная плотность тока 0,088 мА/м. Скрубберы, размещенные перед электрофильтрами, имеют верхний подвод газа, диаметр 6 м и высоту 14,5 м и работают со скоростью газа 0,5 м/с.

Бедные газы очищают в рукавных фильтрах (температура газов перед фильтрами 95 °С; концентрация пыли перед фильтрами 4,0, после них 0,037 г/м3).