- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

§ 3. Очистка газов при производстве тугоплавких металлов

Различные технологии получения этих металлов и небольшие количества выделяющихся газов обусловливают и различные схемы очистки газов.

Производство молибдена. При обжиге сульфидных молибденовых руд выделяются газы, содержащие возгоны триоксида молибдена, молибденсодержащую пыль, оксиды рения и сернистый ангидрид. Улавливание крупной молибденсодержащей пыли производят в циклонах, а возгонной пыли — в сухих электрофильтрах. Остатки возгонов молибдена, оксидов рения и часть сернистых соединений улавливают в мокрых электрофильтрах, как было описано выше.

Производство вольфрама. Основное пылеобразование происходит при спекании сырья с известью или содой, например, во вращающейся печи. Так как образующаяся при этом процессе пыль сравнительно крупная, очистку газов производят в батарейных циклонах. Уловленную пыль используют при приготовлении шихты.

Производство ниобия и тантала. Основное газовыделение происходит при обработке сырья азотной или плавиковой кислотой. В первом случае периодически выделяется значительное количество высококонцентрированных оксидов азота, которые можно частично нейтрализовать путем промывки газов щелочными растворами. При обработке сырья плавиковой кислотой в отходящих газах содержатся HF SiF4 и H2SiF6. Их улавливают при помощи подщелоченной воды.

Производство циркония. При хлорировании цирконийсодержащего сырья, как и в случае получения титана, используется принцип селективного улавливания, основанный на том, что хлориды циркония переходят в твердую фазу при 200—330 °С. Газы из хлоратора проходят циклон при температуре выше 330 °С, далее охлаждаются до 200—150 °С, после чего поступают в специальный рукавный фильтр из стеклоткани или оксалона и с обогреваемыми стенками, в котором температура газов повышается примерно на 20 °С. В этом фильтре и происходит селективное улавливание пыли ZrCl4, являющейся основным сырьем для получения циркония. Далее газы направляют в мокрую систему для улавливания сопутствующего TiCl4 холодным жидким тетрахлоридом подобно тому, как показано на рис. 36.1, и через скруббер, орошаемый щелочным раствором для улавливания SiCl4, выбрасывают в атмосферу.

Контрольные вопросы

Как производится улавливание хлоридов редких металлов?

Как очищают газы при производстве рассеянных металлов?

Очистка газов при производстве тугоплавких металлов.

Глава 37

ОЧИСТКА ГАЗОВ НА ЭЛЕКТРОДНЫХ ЗАВОДАХ

При производстве электродов очистке подлежат технологические газы, отходящие от печей прокаливания компонентов шихты, печей обжига электродов и печей графитации электродов, а также выбросы многочисленных аспирационных систем, сооружаемых в связи с обильным пылегазовыделением почти на всех этапах производственного цикла.

§ 1. Очистка технологических газов

Некоторые данные, характеризующие технологические газы электродного производства, приведены в табл. 37.1.

Таблица 37.1. Характеристика технологических газов электродного производства

Характеристика |

Печи |

||

прокаливания |

обжига электродов |

графитации |

|

Количество отходящих газов от одной печи, тыс. м3/ч . . . . . . . . . . . Температура газов на выходе из печи, °С . . . . . . . . . . . . . . . . . . . . . . Концентрация пыли в газах на выходе из печи, г/м3 . . . . . . . . . . . . . Средний размер частиц пыли, мкм . |

40

800—1000

3—6 2,5 |

30

100—150

1,5—1,8(смола) - |

60

300—400

0,15—0,20 5,0 |

Основным типом аппарата для очистки технологических газов электродного производства являются электрофильтры. Они с высокой степенью улавливают как конденсированную смолу, так и угольную пыль. Последняя характеризуется невысоким удельным электрическим сопротивлением и поэтому не требуется предварительная подготовка газа. Основные схемы очистки технологических газов на различных переделах электродного производства приведены на рис. 37.1.

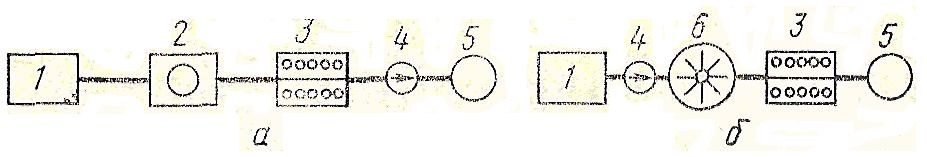

Рис. 37.1. Очистка технологических газов на электродных заводах: а — газы прокалочных печей; б — газы печей обжига электродов; 1 — печь; 2 — котел-утилизатор; 3 — электрофильтр; 4 — дымосос; 5 — дымовая труба; 6 — скруббер.

Печи прокаливания компонентов шихты. Поступающие на завод антрацит и кокс после первичного дробления подвергают прокаливанию в трубчатых вращающихся печах с целью удаления летучих и влаги, а также снижения удельного электрического сопротивления.

Высокая температура газов обусловливает необходимость их предварительного охлаждения, которое наиболее рационально проводить в котле-утилизаторе (рис. 37.1, а).

Имеющийся промышленный опыт показал, что на выходе из котла-утилизатора температура газа 200—250 °С, запыленность 2—3 г/м3. Непосредственно из котла-утилизатора без предварительной подготовки газ может быть направлен в электрофильтр, после которого устанавливают дымосос, выбрасывающий газы в дымовую трубу. Ввиду небольшого количества газов для нескольких трубчатых печей может быть установлен один котел-утилизатор и электрофильтр.

Печи обжига электродов. Обжиг электродов осуществляют в многокамерных печах, отапливаемых газообразным топливом. В процессе обжига в результате термического разложения каменноугольного пека, применяемого в качестве связующего при прессовании электродов, образуются смолы, переходящие в дымовые газы в парообразном состоянии. Для очистки газов от смолы первоначально применяли электрофильтры типа СК-180, нижняя часть которых представляет собой орошаемый насадочный скруббер. В настоящее время установлено, что быстро зарастающая смолой насадка не нужна, но орошение необходимо для охлаждения газов до 80 °С. При этой температуре смола конденсируется и капли ее улавливаются электрофильтром (рис. 37.1, б). Следует отметить, что при орошении вода поглощает фенолы, в связи с чем спуск ее в дренаж сильно осложняется. По этим соображениям для охлаждения газов со 100— 150 до 80 °С иногда применяют поверхностные холодильники. Уловленную смолу используют в качестве топлива.

Ниже приведены некоторые эксплуатационные данные, полученные при испытании установки подобного рода:

Количество дымовых газов, м3/ч . . . . . . . . . . . . . . . . . . . . . . . . . . . Температура газов, °С при входе в аппарат . . . . . . . . . . . . . . . . . . . . . . . . . . . . . на выходе из аппарата . . . . . . . . . . . . . . . . . . . . . . . . . . . Содержание смолы в газе, г/м3: начальное . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . конечное . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Средняя скорость газов в электрофильтре, м/с . . . . . . . . . . . . . . . Суточное количество смолы, улавливаемой от одной печи, кг . |

26 200

112—120 80—86

0,6—2,0 0,025—0,075 1,28 1200 |

Печи графитации. В печах графитации через готовые изделия, засыпанные специальными порошками, пропускается сильный электрический ток. В процессе разогрева изделия графитизируются, что значительно улучшает их свойства —снижает удельное электрическое сопротивление и повышает механическую прочность. Вследствие частичного горения засыпки образуются запыленные газы, которые отсасываются от печи через накрывающий ее зонт. В результате частичного разбавления воздухом температура газов в газоходе не превышает 300— 400 °С. Газы загрязнены оксидом углерода (12 г/м3) и оксидами серы (0,24 г/м3). Низкая температура газов не позволяет просто дожигать СО и требует применения более сложных методов очистки, например с применением катализаторов. На большинстве заводов очистку отходящих газов печей графитации не применяют.