- •1.1. Общая характеристика и структурные методы исследования металлов

- •7.1. Компоненты и фазы в сплавах железа с углеродом

- •7.2. Превращения в сплавах системы железо-цементит

- •7.2.1. Фазовый состав

- •7.2.2. Кристаллизация сталей

- •Кристаллизация чистого железа протекает изотермически при 1539°с, а сплавов железа с углеродом в интервале температур.

- •Рассмотрим подробно процессы превращений, происходящих в сплавах при охлаждении; процессы превращений при нагреве сплавов идут аналогично процессам, происходящим при охлаждении, но в обратном порядке.

- •7.2.3. Сплавы с содержанием углерода выше 2,14 %

- •7.3. Превращения в сплавах системы железо - графит

- •Глава 8. Влияние углерода и постоянных

- •8.1. Влияние легирующих элементов на равновесную структуру сталей

- •8.2. Классификация сталей

- •8.2.1. Углеродистые стали

- •8.2.1.1 Углеродистые стали обыкновенного качества

- •8.2.1.2. Углеродистые качественные стали

- •8.2.2. Легированные стали

- •8.3. Чугун

- •8.3.1. Серые чугуны

- •Высокопрочные чугуны

- •8.3.3. Чугуны с вермикулярным графитом

- •Ковкие чугуны

- •I с ферритной основой; II с перлитной основой

8.3. Чугун

Сплавы железа с углеродом, содержащие более 2,14 % С, называются чугунами. В отличие от стали чугуны имеют более высокое содержание углерода, заканчивают кристаллизацию с образованием эвтектики, обладают низкой способностью к пластической деформации и высокими литейными свойствами. Стоимость чугунов ниже стоимости стали.

Чугуны выплавляют в доменных печах, вагранках и электропечах. Выплавляемые в доменных печах чугуны бывают передельными, специальными (ферросплавы) и литейными. Передельные и специальные чугуны используют для последующей выплавки стали и чугуна. В вагранках и электропечах переплавляют литейные чугуны. Около 20 % всего выплавляемого чугуна используют для изготовления литья. В литейном чугуне обычно содержится не более 4,0 % С. Кроме углерода, обязательно присутствуют в примеси S, Р, Мn, Si, причем в значительно большем количестве, чем в углеродистой стали. Углерод в чугуне может находиться в виде цементита или графита или одновременно в виде цементита и графита. Цементит придает излому специфический светлый блеск, поэтому чугун, в котором весь углерод находится в виде цемента, называют белым. Графит придает излому серый цвет, поэтому его называют серым чугуном. В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый, высокопрочный с шаровидным графитом и ковкий чугун с хлопьевидным графитом являются разновидностью серых, но из-за повышенных механических свойств их выделяют в особые группы.

Белыми называются чугуны, в которых весь углерод находится в связанном состоянии в виде цементита. Согласно диаграмме состояния Fe – Fe3С белые чугуны подразделяют на доэвтектические, эвтектические и заэвтектические. Из-за большого количества цементита они твердые (450550 НВ), хрупкие и для изготовления деталей машин не используются. Ограниченное применение имеют отбеленные чугуны отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности. Из них изготовляют прокатные валки, лемехи плугов, тормозные колодки и другие детали, работающие в условиях износа.

В промышленности широко применяют серые, высокопрочные и ковкие чугуны, в которых весь углерод или часть его находится в виде графита. Графит обеспечивает пониженную твердость, хорошую обрабатываемость резанием, а также высокие антифрикционные свойства вследствие низкого коэффициента трения. Вместе с тем включения графита снижают прочность и пластичность, так как нарушают сплошность металлической основы сплава. Серые, высокопрочные и ковкие чугуны различаются условиями образования графитных включений и их формой, что отражается на механических свойствах отливок.

8.3.1. Серые чугуны

Серыми называются чугуны с пластинчатой формой графита.

По химическому составу серые чугуны разделяют на обычные (нелегированные) и легированные. Обычные серые чугуны сплавы сложного состава, содержащие основные элементы: Fe, С, Si и постоянные примеси: Mn, P и S. Содержание этих элементов в серых чугунах колеблется следующих пределах, %: 2,2–3,7 С; 1–3 Si; 0,2–1,1 Mn; 0,02–0,3 Р и 0,02–0,15 S. В небольших количествах в обычных серых чугунах могут содержаться Cr, Ni и Сu, которые попадают из руды. Почти все эти элементы влияют на условия графитизации, количество графитных включений, структуру металлической основы и, как следствие, свойства чугунов.

Углерод оказывает определяющее влияние на качество чугунов, изменяя количество графита и литейные свойства. Чем выше концентрация углерода, тем больше выделений графита и ниже механические свойства чугуна. По этой причине максимальное содержание углерода ограничивается доэвтектической концентрацией. В то же время снижение его содержания отрицательно сказывается на жидкотекучести и, следовательно, на литейных свойствах чугунов. Нижний предел углерода принимают для толстостенных отливок, верхний для тонкостенных.

Кремний обладает сильным графитизирующим действием; способствует выделению графита в процессе затвердевания чугунов и разложению выделившегося цементита.

Марганец затрудняет графитизацию чугунов, несколько улучшает механические свойства, особенно в тонкостенных отливках.

Сера вредная примесь. Она ухудшает механические и литейные свойства чугунов: понижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин.

Фосфор в количестве до 0,3 % растворяется в феррите. При большой концентрации он образует с железом и углеродом тройную «фосфидную» эвтектику. Она имеет низкую температуру плавления (950°С), что yвеличивает жидкотекучесть чугунов, но при этом имеет высокую твердость и хрупкость. Повышенное содержание фосфора допускается в отливках, от которых требуется высокая износостойкость (до 0,7 % Р), а также используемых для художественного литья (до 1 % Р). В литых чугунных деталях содержание фосфора ограничивают 0,3 %.

Таким образом, степень графитизации в чугунах возрастает с yвеличением содержания углерода и кремния. Аналогичное, но более слабое влияние оказывают примеси (или легирующие элементы) меди и никеля. Элементами, затрудняющими графитизацию (отбеливающими), являются марганец, сера, хром. Основные элементы, которыми регулируют структуру металлической основы серых чугунов, углерод и кремний.

Кроме химического состава, структура чугуна и его свойства зависят от технологических факторов, главным из которых является скорость охлаждения. С уменьшением скорости охлаждения возрастает количество графита, а с ее увеличением количество химически связанного углерода. При выборе скорости охлаждения принимают во внимание толщину стенки отливки. Чем она больше, тем меньше скорость охлаждения, полнее протекает процесс графитизации.

В чугунах с высоким содержанием кремния при медленном охлаждении отливки первичная кристаллизация происходит в соответствии со стабильной диаграммой Fe – C (см. рис. 67), в этом случае графит появляется непосредственно из жидкой фазы. С увеличением скорости охлаждения создаются условия для первичной кристаллизации в соответствии с метастабильной диаграммой Fe – Fe3С (см. рис. 65), из жидкой фазы выделяется цементит, а графит образуется вследствие его распада при дальнейшем охлаждении. Иногда ледебурит не разлагается и остается в структуре.

Вторичная кристаллизация преимущественно протекает в соответствии с метастабильной диаграммой, вторичный цементит и цементит перлита могут сохраниться или графитизироваться в зависимости от содержания кремния и скорости охлаждения.

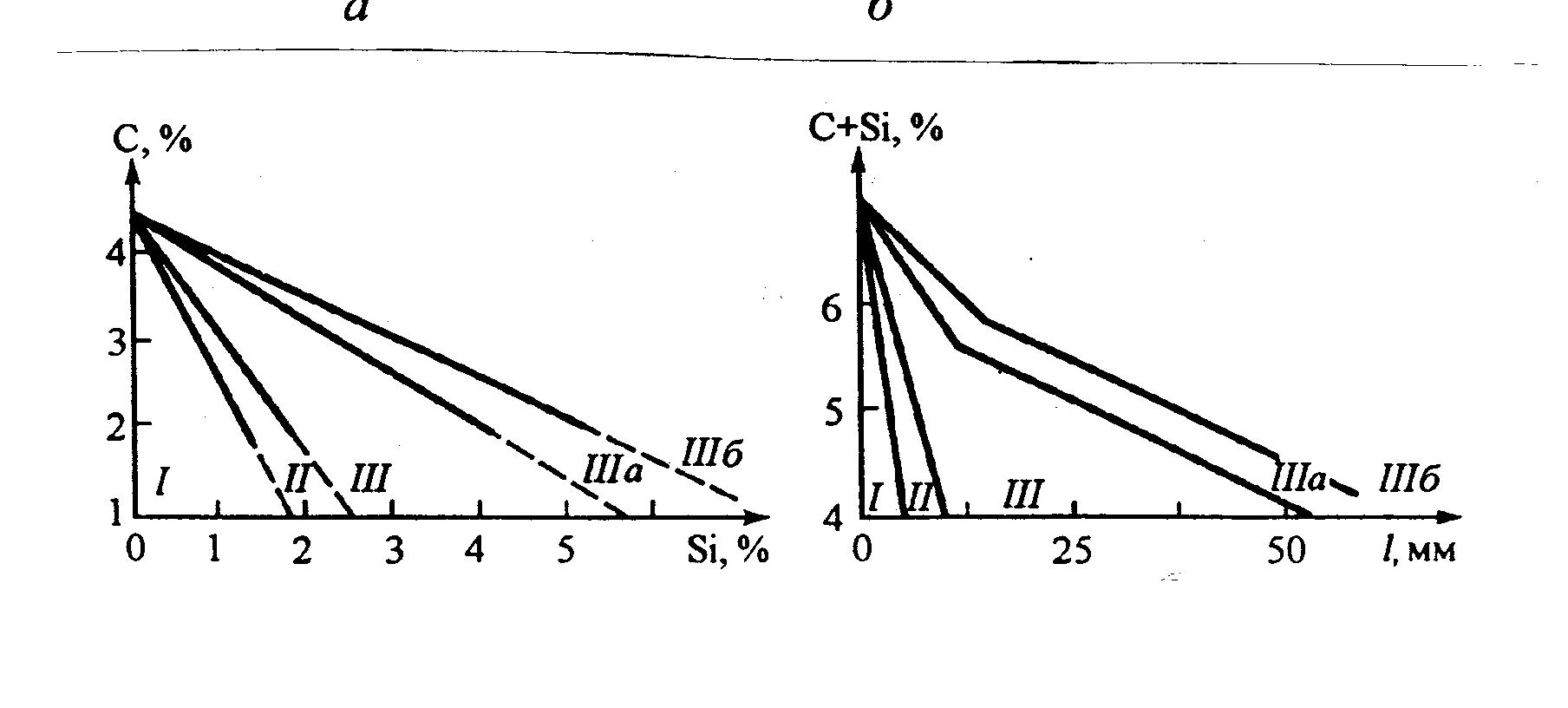

Наглядное представление о влиянии углерода и кремния на степень графитизации чугуна и его структуру дают структурные диаграммы. Структурная диаграмма, приведенная на рис. 75, а, справедлива для отливок с толщиной стенки 50 мм. Влияние толщины стенки и состава чугуна (суммарного содержания углерода и кремния) характеризует диаграмма, представленная на рис. 75, б.

Поле диаграммы разбито на пять областей. Область I соответствует белому чугуну, имеющему структуру перлит + вторичный цементит + ледебурит; весь углерод здесь связан в виде цементита. В области II находится половинчатый чугун со структурой П + Ц + графит; количество связанного углерода в нем более 0,8 %.

а б

Рис. 75. Структурная диаграмма чугунов в зависимости от содержания кремния и углерода (а) и толщины стенки отливки (б): I – белый чугун; II – половинчатый чугун; III, IIIа, IIIб серый перлитный, ферритно-перлитный и ферритный чугун соответственно

Химический состав серых чугунов отвечает областям III, IIIа и IIIб, где III область серого перлитного чугуна, IIIа феррито-перлитного чугуна и III ферритного чугуна. По структуре металлической основы серые чугуны разделяют на три вида:

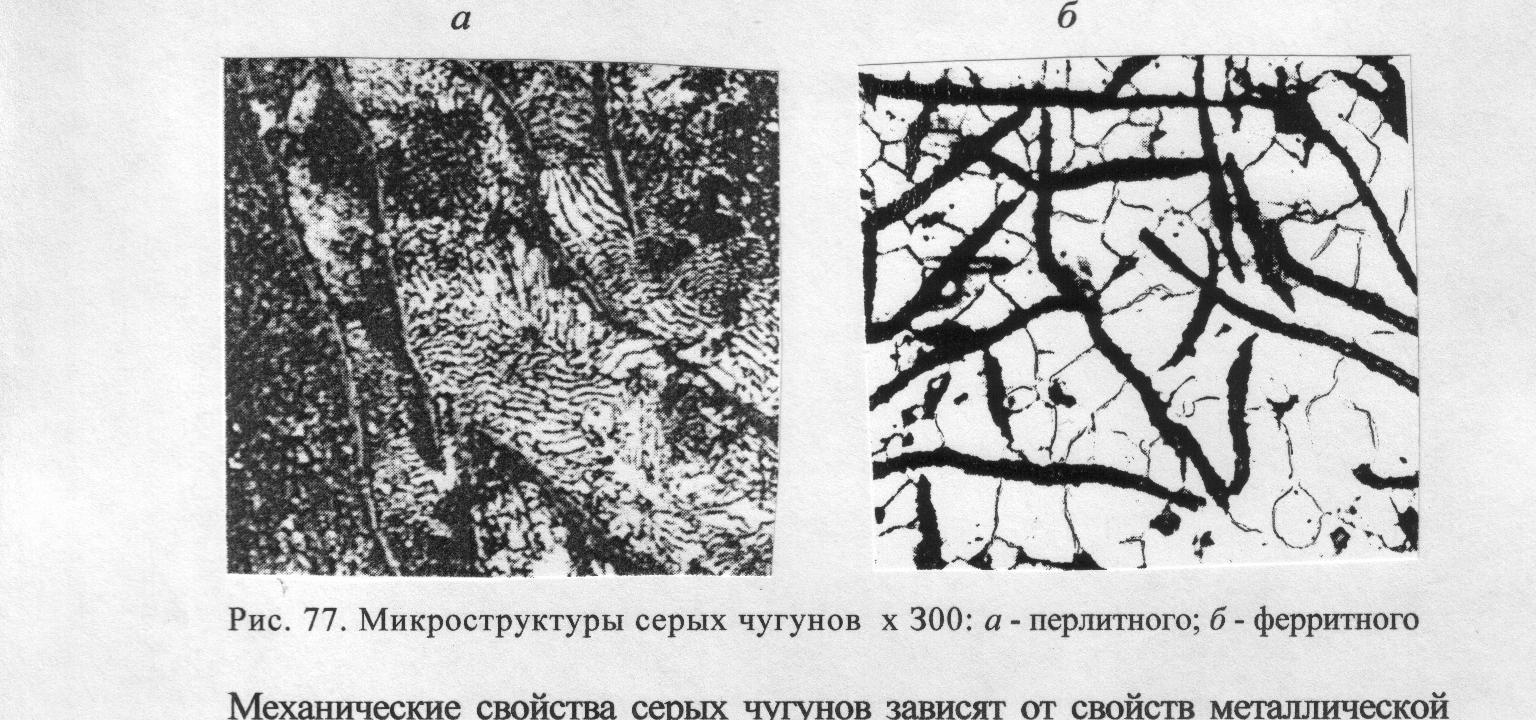

серый перлитный со структурой П + графит (рис. 76, а). В этом чугуне количество связанного углерода составляет ~ 0,8 %;

серый ферритно-перлитный со структурой Ф + П + графит. Количество связанного углерода в нем менее 0,8 %;

серый ферритный со структурой Ф + графит (рис. 76, б). В этом чугуне весь углерод находится в виде графита.

а б

Рис. 76. Микроструктуры серых чугунов × 300: а – перлитного; б – ферритного

Механические свойства серых чугунов зависят от свойств металлической основы и главным образом от количества, формы и размеров графитных включений. Прочность, твердость и износостойкость чугунов растут с увеличением количества перлита в металлической основе, которая по строению аналогична сталям. Решающее влияние графита обусловлено тем, что его пластинки, прочность которых ничтожно мала, действуют как надрезы или трещины, пронизывающие металлическую основу и ослабляющие ее. При растяжении (наиболее жестком виде нагружения) по концам графитных включений легко формируются очаги разрушения.

По этой причине серые чугуны плохо сопротивляются растяжению, имеют низкие прочность и пластичность. Относительное удлинение при растяжении независимо от структуры основы не превышает 0,5 %. Чем крупнее и прямолинейнее форма графитных включений, тем ниже сопротивление разрыву. И, наоборот, чем мельче и разобщеннее графитные включения, тем меньше их отрицательное влияние.

Значительно слабее влияние графита при изгибе и, особенно при сжатии, т. е. при более «мягких» видах нагружения. Статическая прочность серых чугунов при изгибе примерно в 2 раза, а при сжатии в 4 раза выше, чем при растяжении. Прочность при сжатии и твердость определяются в основном структурой металлической основы чугунов. Она близка к свойствам стали с той же структурой и составом, что и металлическая основа чугуна.

Более высокая чувствительность чугунов к нормальным напряжениям, чем к касательным, сохраняется при циклических нагрузках. При этом сопротивление усталости у них, как и у сталей, растет с увеличением статической прочности. Предел выносливости при круговом изгибе σ-1 = (0,45...0,58) σв. Наибольшее его значение имеют чугуны с измельченными графитными включениями и перлитной основой.

Для серых чугунов характерно следующее соотношение пределов выносливости при растяжении, изгибе и кручении: σ-1р: σ-1: τ-1 = 1 : 2 : 1,3. Наиболее высоко сопротивление усталости чугунов сжимающим напряжениям. При пульсирующем цикле сжатия оно в 5 – 6 раз выше, чем при пульсирующем цикле растяжения.

В соответствии с отмеченной особенностью чугуны целесообразнее использовать для деталей, работающих на сжатие. Однако в реальных условиях эксплуатации может возникнуть сложное напряженное состояние. В этом случае работоспособность чугуна лимитируется долей растягивающих напряжений, поэтому показателем механических свойств серых чугунов, в соответствии с ГОСТ 1412-85, является прочность при статическом растяжении.

Марка серого чугуна состоит из букв СЧ (серый чугун) и цифры, показывающей уменьшенное в 10 раз значение (в МПа) временного сопротивления при растяжении (см. табл. 4).

Прочность чугуна существенно зависит от толщины стенки отливки. Указанное в марке значение σв соответствует отливкам с толщиной стенки 15 мм. При увеличении толщины стенки от 15 до 150 мм прочность и твердость чугуна уменьшаются почти в два раза.

Графит, ухудшая механические свойства, в то же время придает чугунам ряд ценных свойств. Он измельчает стружку при обработке резанием, оказывает смягчающее действие и, следовательно, повышает износостойкость чугунов, придает им демпфирующую способность. Кроме того, пластинчатый графит обеспечивает малую чувствительность чугунов к дефектам поверхности. Благодаря этому сопротивления усталости чугунных и стальных деталей соизмеримы.

Номенклатура отливок из серого чугуна и их масса разнообразны: от деталей в несколько граммов (поршневые кольца двигателей) до отливок в 100 т и более (станины станков). Выбор марки чугуна для конкретных условий работы определяется совокупностью технологических и механических свойств.

Ферритные серые чугуны СЧ40, СЧ15 предназначены для слабо- и средненагруженных деталей: крышки, фланцы, маховики, корпуса редукторов, подшипников, насосов, а также суппорты, тормозные барабаны, диски сцепления и пр.

Ферритно-перлитные серые чугуны СЧ20, СЧ25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоки цилиндров, картеры двигателя, поршни цилиндров, барабаны сцепления, станины различных станков, зубчатые колеса и другие.

Перлитные серые модифицированные чугуны СЧ 30, СЧ 35 обладают более высокими механическими свойствами главным образом из-за мелких разобщенных графитных включений. Измельчение графитных включений в них достигается путем модифицирования жидкого чугуна ферросилицием или силикокальцием (0,30,6 % от массы шихты). Модифицированные чугуны используют для деталей, работающих при высоких нагрузках или в тяжелых условиях износа: зубчатые колеса, гильзы блоков цилиндров, шпиндели, распределительные валы и пр. Чугуны этих марок обладают наибольшей герметичностью.

По этой причине их широко применяют также для корпусов насосов, компрессоров, арматуры тормозной пневматики и гидроприводов.

Для деталей, работающих при повышенных температурах, применяют легированные серые чугуны: жаростойкие (дополнительно содержат Сr, А1), жаропрочные (Сr, Ni, Mo). Применение находят также немагнитные, хромоникелевые чугуны с аустенитной структурой, из которых изготавливают стойки для магнитов, крышки выключателей и пр.

Отливки из серого чугуна подвергают термической обработке. Используют низкий отжиг (~ 560 °С) для снятия внутренних напряжений и стабилизации размеров, нормализацию или закалку с отпуском для повышения механических свойств и износостойкости. Для повышения износостойкости гильз цилиндров, распределительных валов и других деталей отдельных двигателей автомобилей перлитные чугуны подвергают азотированию.