- •2.1 Чертёж отливки

- •Содержание:

- •2. Разработка технологического процесса

- •3. Расчёты

- •4. Охрана труда

- •Введение

- •1 Обоснование технических решений

- •1.1. Выбор способа литья и типа производства.

- •1.2 Условие работы детали и выбор сплава, назначение отливки

- •1.3 Выбор режима термообработки

- •2 Разработка технологического процесса

- •2.1 Чертеж отливки

- •2.2 Методика заливки

- •2.3 Маршрутная технология изготовления отливки, последовательность выполнения технологических операций и их характеристика

- •2.4 Контроль отливок

- •3. Расчеты

- •3.1 Расчет литниковой системы

- •3.2 Расчет формы

- •3.3 Расчет шихты и баланс металла

- •3.4 Расчет количества оборудования

- •4 Охрана труда и техника безопасности литейного производства

- •4.1 Производственная санитария и техника безопасности при литье сплавов

- •4.2 Мероприятия по противопожарной защите

- •4.3 Мероприятия по охране окружающей среды

1.3 Выбор режима термообработки

Термообработка это совокупность операций нагрева с определенной скоростью до определенной температуры, выдержка при этой температуре и охлаждение с определенной скоростью, с целью изменения внутреннего строения и в связи с этим улучшения физических, механических и технологических свойств.

Цель термообработки - улучшение свойств сплава, расширение диапазона, применение более дешевых сплавов, повышение качества изделий.

Сталь 16ХГТЛ (0,13 – 0,18% С) – обладает не высокой прочностью и твердостью.

Для того, чтобы улучшить свойства стали необходимо провести закалку с 810 – 910 ºС в масло и отпуск при 160 – 170 ºС.

Закалка нужна для получения максимальной твердости после закалки получают максимальную твердость, но высокую хрупкость.

Отпуск обеспечит понижение твердости, прочности, но увеличит пластичность и вязкость, снижает термические напряжения.

10-20

120-180

τ,с τ, час

Рис. 1. График термообработки.

Таблица 4

Режимы термообработки

Вид термообработки |

Температура нагрева, ºС |

Время выдержки, мин |

Среда охлаждения |

Закалка |

910 |

10 – 20 |

Масло |

Отпуск |

170 |

120 - 180 |

На воздухе |

2 Разработка технологического процесса

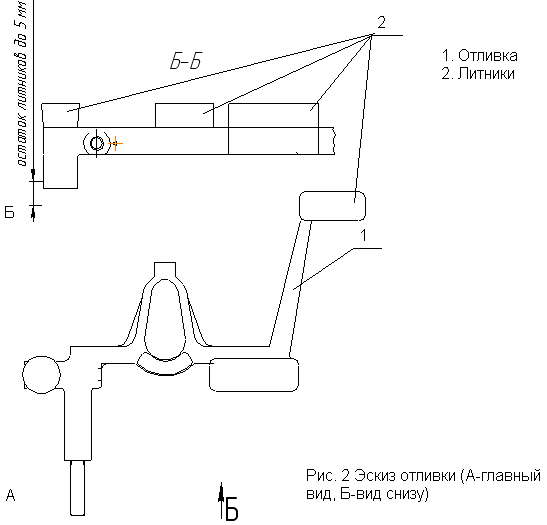

2.1 Чертеж отливки

Чертеж отливки разрабатывается по чертежу детали с соответствующими требованиями ГОСТа 2. 403 – 79. При этом необходимо решить следующие вопросы:

обозначение исходных базовых поверхностей для разметки и механической обработки.

Базовой поверхностью отливка закрепляется в приспособление при механической обработке.

От базы идет измерение размеров и разметка при механической обработке.

В отливке «рычаг» обозначены 4 базы, базы снизу отливки и с торцов отливки применяются для механической обработки, для замеров при операции рихтовки, для зажатия в специальном приспособлении.

Расположение отливки в форме определяется плоскостью разъема формы и способом формовки. Форма неразъемная, т.к. используется метод литья по выплавляемым моделям. Данную отливку следует располагать в форме так, чтобы к массивным частям отливки осуществлялся подвод металла.

Припуски на механическую обработку назначают на все обрабатываемые поверхности отливки в зависимости от способа литья. Припуски на механическую обработку и допуски на размеры отливок, изготавливаемые методом литья по выплавляемым моделям определяются по второму классу точности ГОСТ 26645 – 85.

Формовочные уклоны выполняются в пресс-форме для того, чтобы лучше вынималась модель.

Радиусы переходы в сопрягаемых поверхностях выполняется для предотвращения образования острых углов, в которых возникают напряжения и отливка может покоробится.

Обозначение класса точности и шероховатости. Отливки изготовленные методом литья по выплавляемым моделям получаются с высоким классом точности и высоким классом шероховатости поверхности приведены в ГОСТ 26645 – 85. Отливка «рычаг» изготавливается с 6 классом шероховатости и 9 – 10 классом точности.

Изображение остатков питателей. Остаток питателя – не более 5 миллиметров.

Обозначение места клеймения маркировки и замера твердости. Отливка клеймится и маркируется в удобных местах на поверхности.