Содержание

-

Введение

3

1 Выбор электродвигателя и кинематический расчет привода

4

2 Расчет закрытой цилиндрической прямозубой передачи

7

3 Проектный расчет валов редуктора

12

4 Эскизная компоновка редуктора

13

5 Конструирование зубчатых колес

16

6 Расчет подшипников на долговечность

17

7 Конструирование корпуса редуктора

20

8 Подбор и проверочный расчет шпоночных соединений

21

9 Расчет валов на сопротивление усталости

22

10 Выбор посадок

24

11 Смазка и сборка редуктора

25

12 Технико-экономические показатели

27

Заключение

29

Литература

30

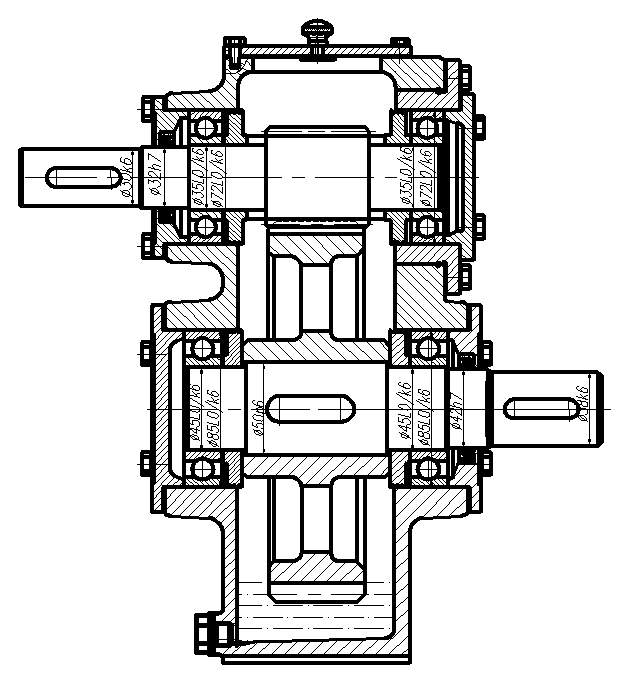

Приложение А Сборочный чертёж

Приложение Б Спецификация

Приложение В Рабочие чертёжи

Введение

Редуктором называется механизм, состоящий из зубчатых или червячных передач выполненный в виде отдельного органа и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса, в котором размещают элементы передачи - зубчатые колеса, валы, подшипники, муфты и т.д. В отдельных случаях в корпусе размещают также устройства для смазывания или устройства для охлаждения. Наиболее распространены горизонтальные редукторы. Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми и круговыми зубьями. Корпус чаще всего выполняют литым чугунным, реже сварным - стальным. Валы монтируются на подшипниках качения или скольжения. Выбор горизонтальной или вертикальной схемы для редукторов всех типов обусловлен общей компоновкой привода.

Спроектированный в настоящем курсовом проекте привод соответствует условиям технического задания. Привод состоит из электродвигателя, редуктора, цепной передачи и открытой зубчатой пары.

Редуктор нереверсивный. Он может применяться в приводах конвейеров, транспортеров, элеваторов, других рабочих машин.

Конструкция редуктора отвечает техническим и сборочным требованиям. Конструкции многих узлов и деталей редуктора учитывают особенности единичного производства. Корпус редуктора выполнен разъёмным, литым из чугуна марки СЧ 15 ГОСТ 1412-79. Оси валов редуктора расположены в одной (вертикальной) плоскости. Валы редуктора изготавливаются из стали 40. Для опор валов используются подшипники качения.

Смазка зубчатых колес редуктора - картерная, т.е. посредством окунания зубчатых колес в масляную ванну на дне корпуса редуктора.

Герметично закрытый корпус редуктора обеспечивает требования как техники безопасности, так и производственной санитарии.

Для транспортировки редуктор отсоединяют от электродвигателя и открепляют от фундамента (или рамы привода). Затем с помощью подъемника транспортируют в нужное место. При этом обязательно нужно пользоваться (во избежание несчастных случаев) предусмотренными для этого в крышке редуктора подъемными ушами.

Для контроля за уровнем масла в корпусе редуктора установлен конический маслоуказатель.

В целях безопасности цепная передача и открытая зубчатая пара имеют кожуха. В обязательном порядке привод заземляется.

1

Выбор электродвигателя и кинематический

расчет привода

1

Выбор электродвигателя и кинематический

расчет привода

1.1 Кинематическая схема привода

А – электродвигатель; 1 – цепная передача; 2 – редуктор одноступенчатый цилиндрический с прямозубыми зубчатыми колесами; 3 – открытая зубчатая пара;

I – ведущий (быстроходный) вал редуктора, II – выходной (тихоходный) вал редуктора.

1.2 Коэффициент полезного действия

![]() ;

(1)

;

(1)

где

![]() - КПД цилиндрической зубчатой передачи

закрытой;

- КПД цилиндрической зубчатой передачи

закрытой;

![]()

![]() - КПД подшипников

качения;

- КПД подшипников

качения;

![]()

![]() - КПД цепной

передачи;

- КПД цепной

передачи;

![]()

![]() - КПД цилиндрической

зубчатой передачи открытой;

- КПД цилиндрической

зубчатой передачи открытой;

![]()

![]()

1.3 Расчетная мощность электродвигателя

![]() (2)

(2)

1.4 Выбираем электродвигатель

Принимаем электродвигатель асинхронный 4А112МВ6У3

Параметры электродвигателя:

![]() ;

;

![]()

1.5 Расчетное передаточное число привода

![]() .

(3)

.

(3)

Принимаем по (т1.2.2 [1])

![]() -

передаточное число закрытой прямозубой

передачи;

-

передаточное число закрытой прямозубой

передачи;

![]() .

.

![]() - передаточное

число открытой прямозубой передачи;

- передаточное

число открытой прямозубой передачи;

![]() ;

;

![]() - передаточное

число цепной передачи;

- передаточное

число цепной передачи;

![]() (4)

(4)

1.6 Определение мощности на валах

![]() ;

;

![]()

![]()

![]()

![]()

1.7 Частота вращения валов

;

![]() ;

(5)

;

(5)

![]() ;

;

![]() .

.

1.8 Крутящий момент, передаваемый валами

![]() ;

(6)

;

(6)

![]() ;

;

![]() ;

;

![]() .

.

1.9 Угловая скорость на валах

![]() (7)

(7)

![]() ;

;

![]() ;

;

![]() .

.

Полученные данные сводим в таблицу 1.1.

Таблица

1.1

Таблица

1.1

Вал |

Р, кВт |

Т, Нм |

n, мин-1 |

|

U=38 |

эд |

3,77 |

37,9 |

950 |

99,4 |

|

I |

3,37 |

64,1 |

500 |

52,3 |

|

II |

3,25 |

248,3 |

125 |

13,1 |

|

III |

3,0 |

1146,7 |

25 |

2,6 |

2

Расчет закрытой цилиндрической прямозубой

передачи

2

Расчет закрытой цилиндрической прямозубой

передачи

Данные для расчета

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Передача нереверсивная, расположение колес относительно опор – симметричное.

2.1 Выбор материала

Для

изготовления колес принимаем материалы

со средними механическими свойствами,

так как в задании к редуктору не

предъявляются жестких требований в

отношении габаритов передачи. Для

шестерни принимаем сталь 45, твердость

НВ 230. Для колеса принимаем материал –

сталь 45, твердость НВ 180. Учитывая, что

число нагружений в единицу времени

зубьев шестерни в передаточное число

раз больше числа нагружений зубьев

колеса, для обеспечения одинаковой

контактной усталости, механические

характеристики материала шестерни

должны быть больше чем у колеса:![]() [5,

c42]

[5,

c42]

Для получения необходимой твердости материала, назначаем режимы обработки:

- для шестерни - термообработка: улучшение;

![]() ,

,

![]() [5, т4.1.1]

[5, т4.1.1]

- для колеса -термообработка : нормализация

![]() ,

,

![]() [5, т4.1.1]

[5, т4.1.1]

2.2 Допускаемые контактные напряжения

2.2.1 Предел контактной выносливости

![]() [5, т4.1.1]

[5, т4.1.1]

![]() ;

;

![]()

2.3 Расчет допускаемых напряжений

2.3.1 Определим срок службы привода

![]() (8)

(8)

где

![]() - срок службы привода,

- срок службы привода,

![]() - продолжительность

смены,

- продолжительность

смены,

![]()

![]() - число смен,

- число смен,

![]() .

.

![]() .

.

2.3.2 Определим коэффициент долговечности

![]() (9)

(9)

где

![]() - число циклов перемены напряжений,

соответствующее пределу выносливости;

- число циклов перемены напряжений,

соответствующее пределу выносливости;

![]() ,

,

![]()

![]() - число циклов

перемены напряжений за весь срок службы;

- число циклов

перемены напряжений за весь срок службы;

![]()

![]() ;

;

![]() .

.

Так как

>>

,

принимаем

![]() .

.

2.3.3 Определим допускаемое контактное напряжение

![]()

![]() ;

;

![]()

![]()

![]()

Расчетное контактное напряжение

![]()

2.4 Определим допускаемы напряжения изгиба

2.4.1 Определим коэффициент долговечности

![]() (10)

(10)

где

![]() - число циклов перемены напряжений,

соответствующее пределу выносливости;

- число циклов перемены напряжений,

соответствующее пределу выносливости;

![]() .

.

Так как

>>![]() ,

принимаем

,

принимаем

![]() .

.

2.4.2 Определим допускаемое напряжение изгиба

![]()

![]() ;

;

![]()

![]()

![]()

Так ка

редуктор реверсивный, следовательно

![]() .

.

2.5 Расчет геометрических параметров

2.5.1 Межосевое расстояние

;

(11)

;

(11)

где

![]() - для прямозубых колес;

- для прямозубых колес;

![]() -

коэффициент, учитывающий неарвномерность

распределения нагрузки по ширине венца:

-

коэффициент, учитывающий неарвномерность

распределения нагрузки по ширине венца:

![]() -

коэффициент ширины шестери относительно

межосевого растояния;

-

коэффициент ширины шестери относительно

межосевого растояния;

![]()

По ГОСТ

2185 принимаем

![]() .

.

2.5.2 Определим делительный диаметр колеса

![]() (12)

(12)

2.5.3 Определим ширину венца колеса

![]()

Применяем

![]()

2.5.4 Модуль передачи

![]() (13)

(13)

где

![]() - для прямозубых колес;

- для прямозубых колес;

![]()

Принимаем

![]() .

.

2.5.5 Угол

наклона зубьев – при прямозубой передаче

![]() .

.

2.5.6 Суммарное число зубьев передачи:

![]() (14)

(14)

2.5.7 Число зубьев шестерни:

![]() ;

(15)

;

(15)

принимаем Z1= 25

![]() (16)

(16)

2.5.8 Действительное передаточное число

![]() (17)

(17)

![]() (18)

(18)

2.5.9 Фактическое межосевое расстояние

![]()

![]() (19)

(19)

2.5.10 Геометрические параметры передачи

- делительные диаметры

![]() (20)

(20)

![]()

- диаметр вершин зубьев

![]() (21)

(21)

- диаметр впадин зубьев

![]() (22)

(22)

- ширина шестерни

![]() .

(23)

.

(23)

2.6 Проверочный расчет

2.6.1 Межосевое расстояние

![]() (24)

(24)

2.6.2 Окружная скорость колес

![]() (25)

(25)

![]()

Таблица 3 – Проектные данные

-

,мм

,мм ,

, ,мм

,мм ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм ,

мм

,

мм ,

м/мин

,

м/миншестерня

2

0

50

54

45

62

125

2,61

колесо

200

204

195

66

3,15

2.7 Проверка расчетных контактных напряжений

2.7.1 Окружная сила в зацеплении

![]() (26)

(26)

2.7.2 Окружная скорость колес

![]()

![]() (27)

(27)

2.7.3 Степень точности: средней точности- 8

2.7.5 Расчетные контактные напряжения

,

(28)

,

(28)

где

![]() - вспомогательный коэффициент;

- вспомогательный коэффициент;

![]() -

коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца;

-

коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца;

![]() -

коэффициент, учитывающий динамическую

нагрузку в зацеплении;

-

коэффициент, учитывающий динамическую

нагрузку в зацеплении;

![]() -

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями.

-

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями.

![]()

H = 341,2 МПа < Hp = 392,4 МПа- условие прочности выполняется.

2.7.6 Определим коэффициенты формы зуба

- шестерни:

![]()

- колеса:

![]()

2.7.7

Определим значение коэффициента

распределения нагрузки между зубьями

![]() при степени точности колеса 9

при степени точности колеса 9

2.7.8

Определим значение коэффициента

неравномерности нагрузки

![]()

2.7.9

Определим значение коэффициента

динамической нагрузки

2.7.9

Определим значение коэффициента

динамической нагрузки

![]()

2.7.10

Значение коэффициента наклона зуба

![]()

2.7.11 Проверим напряжение изгиба зубьев шестерни и колеса

![]() (29)

(29)

![]()

![]() (30)

(30)

![]()

3

Проектный расчет валов редуктора

3

Проектный расчет валов редуктора

3.1 Рассмотрим ведущий вал

Определяем диаметр выходного конца из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба:

![]() принимаем d = 26мм.

(31)

принимаем d = 26мм.

(31)

где

![]() - допускаемое напряжение на кручение.

- допускаемое напряжение на кручение.

Диаметр вала под

подшипники

![]() ;

длина шейки вала

;

длина шейки вала

![]() .

.

диаметр вала под

уплотнение манжетное

![]() ;

длина шейки вала

;

длина шейки вала

![]()

3.2 Рассмотрим ведомый вал

Определяем диаметр выходного конца из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба:

![]() ;

;

Диаметр вала под

колесо открытой зубчатой пары принимаем

![]() ,

длина шейки вала

,

длина шейки вала

![]() .

.

Диаметр вала под

подшипники

![]() ;

длина шейки вала

;

длина шейки вала

![]() .

.

Диаметр вала под

уплотнение манжетное

![]() ;

длина шейки вала

;

длина шейки вала

![]()

Диаметр вала под

колесо зубчатое

![]() ;

длина шейки вала

;

длина шейки вала

![]()

4

Эскизная компоновка редуктора

4

Эскизная компоновка редуктора

4.1 Предварительная компоновочная схема приведена на рисунке 4.1. Компоновка выполнена для размещения внутри редуктора зубчатых колес так, чтобы получить минимальные внутренние размеры редуктора, для проверки, не накладываются ли валы и зубчатые колеса одной ступени на валы и зубчатые колеса другой ступени, а также для определения точек приложения сил, нагружающих валы.

Рисунок 4.1 – Предварительная компоновка

4.2 Выбор конструкции корпусных деталей и их расчет

Корпус редуктора

принимаем литым чугунным. Для удобства

сборки корпус выполняем разборным.

Плоскость разъема проходит через ось

вала ведомого. Плоскость разъема для

удобства обработки располагаем

параллельно плоскости основания. Верхнюю

поверхность крышки, служащую технологической

базой для обработки плоскости разъема,

также выполняем горизонтальной. Для

соединения крышки с корпусом используются

болты с наружной шестигранной головкой.

Принимаем винты (болты) М12. Расстояния

между соседними винтами (болтами)

![]() .

.

Для предотвращения взаимного смещения корпусных деталей при растачивании отверстий под подшипники и обеспечения точного расположения их при повторных сборках, крышку фиксируем относительно корпуса двумя коническими штифтами.

Толщина стенок крышки и основания корпуса редуктора:

![]() мм; принимаем

мм; принимаем

![]() мм.

мм.

Расстояние от края

вращающегося шестерни до внутренней

стенки корпуса

![]() мм.

Расстояние между дном корпуса и

поверхностью колеса

мм.

Расстояние между дном корпуса и

поверхностью колеса

![]() .

.

Диаметры фундаментных

болтов

![]() .

.

Диаметры болтов,

соединяющих корпус с крышкой у бобышек

подшипников

![]() .

.

Диаметры болтов,

соединяющих корпус с крышкой по периметру

соединения

![]() .

.

Фундаментный

фланец редуктора крепится к плите

четырьмя болтами М18 с шестигранной

головкой, при этом высоту фундаментного

фланца редуктора принимаем

![]() мм.

мм.

Толщина фланца

крышки редуктора

![]() .

.

Толщина фланца

корпуса редуктора

![]() .

.

Размеры крышек подшипников:

-

Ведущий вал

;

;

Ведомый вал

;

;

Оснащение редуктора:

Редуктор оснащаем проушинами для транспортирования редуктора. На крышке предусмотрено смотровое окно с отдушиной. Для контроля уровня масла применяем маслоуказатель. Дно корпуса выполнено под уклоном для полного слива масла. В стенке корпуса располагается сливная пробка.

4.4 Предварительный подбор подшипников

По принятым посадочным диаметрам принимаем следующие

подшипники:

- вал ведомый – подшипник шариковый однорядный – 207.

![]()

![]()

![]()

![]() ,

,

![]() .

.

- вал ведущий – подшипник шариковый однорядный – 209.

![]()

![]()

![]()

![]() ,

,

![]() .

.

5

Конструирование

зубчатых колес

5

Конструирование

зубчатых колес

5.1 Вал ведущий –

вал – шестерня, поскольку

![]()

5.2 Колесо ведомое

Рисунок 4

![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

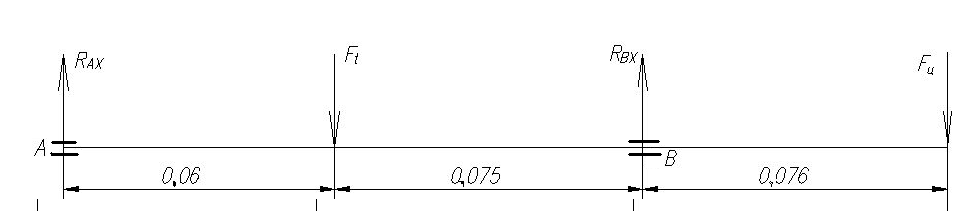

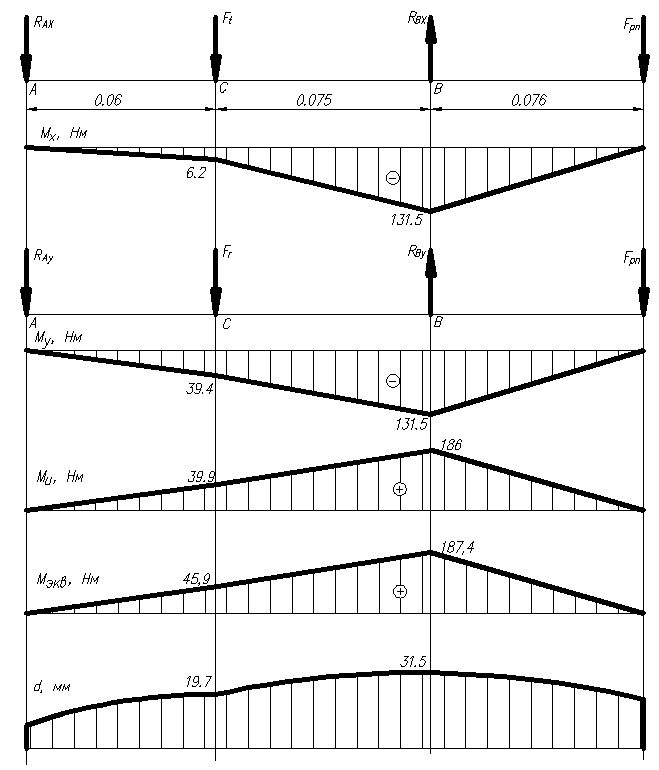

6 Расчет подшипников на долговечность

6.1 Расчет вала

6.1.1 Заменяем вал балкой с опорами в местах подшипников.

6.1.2

Для расчета вала на усталостную прочность

необходимо определить реакции в

подшипниках и рассчитать изгибающие

моменты вала. Для расчета примем вал

ведущий

6.1.2

Для расчета вала на усталостную прочность

необходимо определить реакции в

подшипниках и рассчитать изгибающие

моменты вала. Для расчета примем вал

ведущий

6.1.3 Определение реакций опор

![]()

![]()

![]() (32)

(32)

![]()

![]()

![]() (33)

(33)

Проверка:![]()

![]()

Вычисления произведены верно.

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:![]()

![]()

Вычисления произведены верно.

6.1.4 Полные поперечные реакции

![]()

![]() (36)

(36)

6.1.5 Суммарные изгибающие моменты

![]() (37)

(37)

![]() (38)

(38)

6.1.6 Эквивалентные изгибающие моменты

![]() ,

(39)

,

(39)

где

![]() -

передача нереверсивная

-

передача нереверсивная

![]() (40)

(40)

![]()

Рисунок

6.1 – Эпюры изгибающих моментов

Рисунок

6.1 – Эпюры изгибающих моментов

6.1.7 Расчетные диаметры вала в характерных точках

,

где

,

где

![]() (41)

(41)

![]() ;

стандартное значение

;

стандартное значение

![]()

![]() ;

стандартное значение

;

стандартное значение

![]()

Эпюры изгибающих моментов приводим на рисунке 6.1.

6.1.8 Расчет подшипников для быстроходного вала

Определим суммарные реакции для вертикальной и горизонтальной плоскости

![]() (42)

(42)

![]() (43)

(43)

dn = 35 мм – диаметр вала под подшипник

n = 500 об/мин – частота вращения вала

Предварительно принимаем подшипник шариковый радиальный однорядный номер 207 ГОСТ 8338-75

где: С = 25500 Н – динамическая грузоподъемность

С0 = 13700 Н – статическая грузоподъемность

В данном случае наиболее нагружена опора В

Проверим величину отношения для второй опоры

![]() (44)

(44)

где V – коэффициент вращения;

![]() - при вращении

внутреннего кольца по отношению к

направлению нагрузки

- при вращении

внутреннего кольца по отношению к

направлению нагрузки

в этом случае X = 0,56; Y = 1,04

Эквивалентная нагрузка

![]() (45)

(45)

6.1.9 Расчетная долговечность

![]() (46)

(46)

Расчетная долговечность достаточна для работы привода, окончательно принимаем подшипник 207

7

Конструирование корпуса редуктора

7

Конструирование корпуса редуктора

- толщина стенки редуктора

![]() принимаем

принимаем

![]()

- расстояние от внутренней поверхности стенки редуктора до боковой

поверхности вращающейся части

![]() принимаем с=10мм

принимаем с=10мм

- расстояние от внутренней поверхности стенки редуктора до боковой поверхности подшипника качения

![]() принимаем с1=5мм

принимаем с1=5мм

- расстояние в осевом направлении между вращающимися частями, смонтированными на одном валу

![]() принимаем с2=5мм

принимаем с2=5мм

- расстояние в осевом направлении между вращающимися частями, смонтированными на разных валах

![]()

- радиальный зазор между зубчатым колесом одной ступени и валом другой ступени

![]()

-

![]()

-

![]() принимаем с6=25мм

принимаем с6=25мм

-

![]() принимаем с7=8

мм

принимаем с7=8

мм

- ширина фланцев S, соединяемых болтом

![]()

![]() ,

(47)

,

(47)

где k = 33 мм

S=38+8+6 = 56 мм

- толщина фланца боковой крышки

![]()

- высота головки болта

![]()

- толщина фланца втулки

![]()

- толщина стакана

![]()

- длина цилиндрической части крышки

![]()

- расстояние между боковыми поверхностями подшипников, монтируемых парами

![]() ,

принимаем

,

принимаем

![]() .

.