- •7. Технология изготовления микросхем

- •7.1. Общие сведения о микросхемах и технологии их изготовления

- •7.2. Изготовление монокристалла полупроводникового материала

- •7.3. Резка монокристалла и получение пластин

- •7.4. Изготовление фотошаблонов

- •7.5. Полупроводниковые микросхемы

- •1.6. Легирование методом термической диффузии примесей

- •7.8. Проектирование полупроводниковых резисторов в имс

- •7.9. Фотолитография

- •Подготовка поверхности

- •Нанесение фотослоя

- •Совмещение и экспонирование

- •Проявление

- •Травление

- •7.10. Расчет топологических размеров областей транзистора

- •7.11. Осаждение тонких пленок в вакууме

- •Термическое вакуумное напыление

- •Распыление ионной бомбардировкой

- •7.12. Тонкопленочные резисторы

- •7.13. Основы толстопленочной технологии

- •7.14. Коммутационные платы микросборок

- •Тонкопленочные платы

- •Толстопленочные платы

- •7.15. Крепление подложек и кристаллов

- •7.16. Электрический монтаж кристаллов имс на коммутационных платах микросборок

- •Проволочный монтаж

- •Монтаж жесткими объемными выводами

- •Микросварка

- •Микросварки

- •Изготовление системы объемных выводов

- •7.17. Герметизация микросхем и микросборок

- •Бескорпусная герметизация

- •Корпусная герметизация микросхем

- •Контроль герметичности

- •Контрольные вопросы

7.13. Основы толстопленочной технологии

Толстые пленки толщиной в несколько десятков микрометров приме-

ляют для изготовления пассивных элементов (резисторов, конденсаторов,

проводников и контактов) в гибридных толстопленочных МС, а также про-

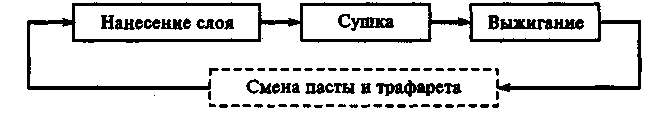

Рис. 7.26. Структурная схема цикла толстопленочной технологии

Рис. 7.26. Структурная схема цикла толстопленочной технологии

водников и изолирующих слоев в некоторых типах многоуровневых коммутационных микроплат микросборок.

В основе толстопленочной технологии лежит использование дешевых и высокопроизводительных процессов, требующих небольших единовременных затрат на подготовку производства, благодаря чему она оказывается экономически целесообразной и в условиях мелкосерийного производства. Высокая надежность толстопленочных элементов обусловлена прочным (свыше 5 МПа) сцеплением с керамической подложкой, которое достигается процессом вжигания пасты в поверхностный слой керамики.

В целом толстопленочная технология состоит из ряда последовательных идентичных циклов, структурная схема которых приведена на рис. 7.26. При формировании каждого слоя (резистивного, проводящего, диэлектрического и т. п.) используют соответствующие пасты, которые через сетчатый трафарет наносят на подложку, подвергают сушке и вжиганию. По завершении формирования всех слоев все резисторы и конденсаторы проходят подгонку (обычно лазерную) до заданной точности.

Толстопленочные пасты

В готовом (вожженном) состоянии толстопленочный элемент состоит из мелких функциональных частиц, находящихся в массовом контакте друг с другом (рис. 7.27) и «склеенных» стеклом с невысокой (400...500 °С) тем-

Рис. 7.27. Структура толстопленочных элементов:

1 — частицы металла; 2 — конструкционная связка; 3 — частицы окисла металла

пературой плавления. Для проводящих элементов используют порошки серебра, палладия и других металлов с высокой электропроводностью. Для рези-стивных — смесь порошков проводящих частиц и частиц окислов металлов в различных пропорциях, что позволяет варьировать удельное поверхностное сопротивление в широких пределах. Диэлектрические слои конденсаторов содержат порошки сегнетоэлектриков, которые, обладая большим значением

относительной диэлектрической проницаемости е, обеспечивают большие значения удельной электрической емкости Со, Ф/см2. Изолирующие слои, наоборот, создаются на основе порошков стекол с малыми е и С0. Функциональные частицы в процессе вжигания должны сохранять твердое состояние и массовый контакт, т. е. иметь температуру плавления более 900 °С.

Дня приготовления паст в смесь порошков функциональных частиц и низкотемпературного стекла добавляют технологическую связку, обычно органические масла. В процессе вжигания нанесенных элементов она должна разлагаться и полностью удаляться из слоя.

Особую группу паст представляют лудящие пасты. Они состоят из частиц припоя, смоченных раствором флюса (например, канифоль в спирте). После нанесения пасты через сетчатый трафарет на толстопленочные монтажные площадки и сушки покрытие подвергается оплавлению (-230 °С).

Марки и свойства различных сплавов и паст приведены в табл. 7.8—7.11.

Таблица 7.8. Характеристики диэлектрических паст

Марка пасты |

Толщина, мкм |

Удельная емкость, пФ/см2 |

Тангенс угла диэлектрических потерь на частоте 1,5 МГц |

Применение |

ПК- 1000-30 ПК-12 ПД-1 ПД-2 ПД-3 ПД-4 |

40... 60 40... 60 60... 70 50... 60 30.. .50 30.. .50 |

3700 10000 160 220 |

0,0035 0,0035 0,002 .0,003 0,002 0,003 |

Диэлектрик конденсаторов, изоляция пересекающихся проводников Диэлектрик конденсаторов Межслойная изоляция в двухуровневых соединениях Межслойная изоляция в многоуровневых соединениях Верхний защитный слой при использовании пасты ПД-1 Верхний защитный слой при использовании пасты ПД-2 |

Примечания. 1. Температурный коэффициент емкости для различных марок ±3,5-Ю~4 КГ1. 2. Напряжение пробоя равно 150 В для конденсаторов и 500 В для межслойной изоляции.

Таблица 7.9. Характеристики проводящих паст

Характеристика |

Марка пасты 4350 4350Т 4351 4005 4205 4320 |

Растекаемость на сторону, мкм, не более Температура вжигания на воздухе, °С Л„„ Ом, не более Адгезия к керамике, МПа, не менее |

50 25 25 50 25 50 820±10 820110 87015 820110 87013 85515 0,05 0,05 0,05 0,05 0,05 0,02 5 5 10 5 8 10 |

Характеристика Марка пасты

4350 4350Т 4351 4005 4205 4320

Растекаемость на

сторону, мкм, не

более 50 25 25 50 25 50

Температура вжига-

ния на воздухе, "С 820±10 820±10 870±5 820±10 870±3 855±5

Леи, Ом, не более 0,05 0,05 0,05 0,05 0,05 0,02

Адгезия к керамике,

МПа, не менее | 5 | 5 | 10 | 5 | 8 | 10

Примечания. 1. Толщина пленок после вжигания 1714 мкм. 2. Пленки облу-живаются припоями ПОС-61 и ПСрОС-3-58.

Таблица 7.10. Характеристики лудящих паст

Марка пасты |

Припой |

Флюс |

Растворитель остатков связки |

ПЛ-111 ПЛ-112 ПЛ-312 ПЛ-113 |

ПОС-61 ПОС-61 ПСрОС-3-58 ПОС-61 |

Активный среднекоррози-онный Некоррозионный Некоррозионный Слабокоррозионный |

Вода Хлористый метилен Хлористый метилен Спирто-бензиновая смесь (1:1). Водные моющие растворы |

Марка Припой Флюс Растворитель остатков

пасты связки

ПЛ-111 ПОС-61 Активный среднекоррози- Вода

онный

ПЛ-112 ПОС-61 Некоррозионный Хлористый метилен

ПЛ-312 ПСрОС-3-58 Некоррозионный Хлористый метилен

ПЛ-113 ПОС-61 Слабокоррозионный Спирто-бензиновая

смесь (1:1). Водные - моющие растворы

Примечания. I. Содержание частиц припоя с размером менее 40 мкм — 20 %, с размером 40...80 мкм — 80 %. 2. Нанесение — трафаретной печатью или дозатором. 3. Оплавление при температуре 22515 °С.

Таблица 7.11. Характеристики резистнвных паст

Характеристика |

Марка пасты ПР-5 ПР-100 ПР-500 ПР-1К ПР-ЗК ПР-6К ПР-20К ПР-50К ПР-100К |

/^»Ом |

5 100 500 1000 3000 6000 20000 50000 100000 |

Харак- Марка пасты

тери- ПР-5 IПР-1001ПР-5001 ПР-1К I ПР-ЗК I ПР-6КIПР-20КIПР-50КI ПР-100К стика

/ЬвОм ~Г" ipo ~5oo loop зооо "бооо~ 20000 "soooo 100000"

Примечания. 1. Толщина пленок после вжигания 15...20 мкм. 2. Температурный коэффициент сопротивления в диапазоне от-60 до +125 °С для различных марок ±8 • 10**4 К"1. 3. Максимальная удельная мощность рассеивания для различных марок 3...8 Вт/см2.

Рис. 7.28. Схема переноса пасты с тра- Рис. 7.29. Температурный цикл вжигания фарета на подложку (а) и структура сет- пасты чатого трафарета (б)

Трафаретная печать. Трафарет — проволочная сетка из нержавеющей стали или капроновой нити с нанесенным на нее фотоспособом защитным рисунком. Сетка вмонтирована в металлическую рамку. Керамическая подложка устанавливается под трафаретом с зазором, обеспечивающим деформацию сетки в пределах ее упругости (рис. 7.28). Для этого размеры сетки должны быть существенно больше размеров рисунка. После нанесения дозированного количества пасты движением ракеля она продавливается через открытые участки трафарета и переносится на подложку. Таким образом, контакт трафарета с подложкой происходит по линии, движущейся вместе с ракелем.

В процессе сушки полученного отпечатка удаляются летучие компоненты технологической связки.

Вжигание. На рис. 7.29 приведен типичный температурный цикл вжиганш пасты. На первой стадии скорость повышения температуры относительно невысока, происходит разложение органической связки и ее удаление интенсивной вытяжной вентиляцией. На второй стадии скорость роста температуры повышают, происходит плавление низкотемпературного стекла и образование суспензии твердых функциональных частиц в расплавленном стекле. Собственно вжигание происходит на третьей стадии при постоянной температуре. При этом имеет место как химическое (взаимодействие окислов стекла и керамики), так и физическое (заполнение стеклом открытых поверхностных пор керамики) сцепление покрытия с подложкой. После выдержки (примерно 10 мин) изделия медленно охлаждают (четвертая стадия) во избежание внутренних напряжений. Общая продолжительность цикла порядка одного часа.

В зависимости от типа производства вжигание осуществляют в камерных печах периодического действия (мелкосерийное производство), либо в туннельных печах непрерывного действия (крупносерийное и массовое производство).