4. Травильные растворы

На последней стадии перед выдачей металлопродукции, желательно, чтобы поверхность была чистой. В качестве покрытий могут использовать олово, цинк, полимерные вещества, эмаль. Стойкость повышается от 5 до10 раз.

Наиболее распространён способом обработки поверхности металла различными кислотами (серной, соляной) – травление. В процессе травления

H2SO4 + FeO = FeSO4 + H2O

Раствор насыщается железным купоросом, и концентрация кислоты уменьшается. Когда концентрация упадет до 10%, нужно эту кислоту заменить. 1. Вылить; 2. Что-то с ней сделать и снова использовать.

Кислоту нужно восстановить: воду упаривают – нагрев раствора, в результате повышается концентрация кислоты и образуется соединение FeSO4H2O – купорос (осадок). Железный купорос использует в лако-красочной промышленности, а в металлургии, чтобы коагулировать мелкие частицы при очистке сточных вод. 2 способ – тот же результат, охлаждая раствор, но создавая над раствором вакуум. Применение извести CaSO4 + H2O, образуются шламы.

Возникают трудности при обслуживании кислотных ванн. Ищут более совершенные способы борьбы с очисткой поверхности металла: нагрев в защитной атмосфере. Механическая обработка – абразивные (пескоструйные аппараты). Электрохимические способы.

Газообразные вторичные ресурсы

Азот, диоксид углерода и диоксид серы.

Более широко применяют азот – побочный продукт производства кислорода, который применяют для продувки, при переработке чугуна в сталь – для окисления. Азот для задувки при ремонте. Также в установках сухого тушения кокса. В установках по дисульфурации металла – доставляет сыпучие смеси. Азот широко используется, его даже не хватает.

Диоксид углерода содержится в ПГ различных топлив. CO2 широко используется в различных отраслях промышленности. Средства пожаротушения, газообразные воды, сухой лёд, процессы электросварки.

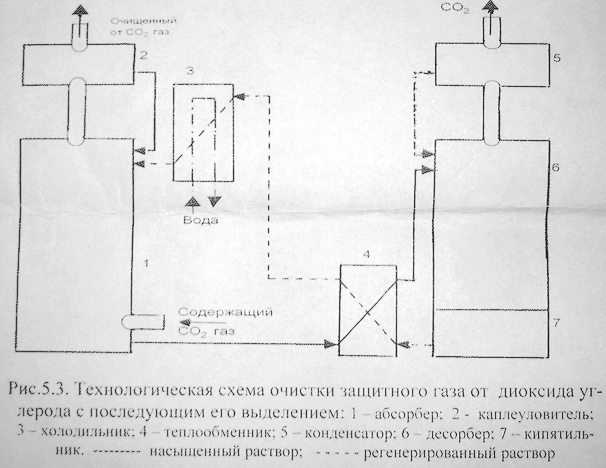

Рис. Технологическая схема очистки защитного газа от диоксида углерода с последующим его выделением.

Сначала уловить его раствором, а затем его выделить. Раствор будет возвращена к начальному состоянию, с другой стороны получим чистое CO2.

Для использования поглощения СО2 используется жидкость, которая называется моноэтаноламин

2(CH2CH2OH)NH2 + CO2 = [(CH2CH2)NH2]2CO3

Снизу подается газ (1), камера наполнена газом. Используются кольца Рошига (полые цилиндрики). В абсорбере принцип противоток – сверху раствор, снизу газ. Температура, при которой происходит активное поглощение СО2 15 оС.

Покидает установку газ, очищенные от СО2. Жидкость передается в десорбер (6). Выделяет СО2 из насыщенного раствора. Для того, чтобы такую температуру получить, реализуется та же схема противотока. Раствор подается в верхнюю часть десорбера. На встречу подается газ. Подогрев раствора до 110 оС.

Холодильник - 3, Теплообменник – 4. В 4 нагрев до 70-80 С за счет десорбера.

Диоксид серы. Преимущественно в агломерационном производстве. Переработка сернистых руд – SO2 – 0,6% (не очищается). В цветной металлургии окисляют до SO3 и получают кислоту. В других – 0,005%, иногда обрабатывают известковым молоком.

Энерго- и ресурсосбережения, модернизация технологий в черной металлургии

Продукции ме предприятий составляет 5% от ВВП страны. В промышленным производстве металлургам принадлежит 18%. Металлургия потребляет 32% электроэнергии. 25% Природного газа и 25% угля страны. 23% в железнодорожных перевозках. В 20 году 390 кг стали в ну душу населения – план. Потребитель – машиностроение, поэтому его нужно развить так, чтобы оно могло потреблять столько металла. 61% - конвертер, остальное – электро – к 20 году. Отказ от разливки в слитки и 90% - на МНЛЗ.

Модернизация:Внедрение новых технологий Реконструкция заводов.

Делается эколого-экономический анализ. И в зависимости от того какими средствами располагает предприятие, решается идти по тому или иному пути. Также учитывается конъюнктура рынка.

Коксующийся уголь:– 80% кузнецкий бассейн (Кемеровская область западной Сибири).

- Печерский бассейн - Южноякутский бассейн 93 т. руды.

Товарная руда – это руда, которая идет для получения агломерата, либо окатышей. В ней повышенное содержание железа. Особенностью железных руд России – ряд месторождений низкое содержание железа. Самое лучшее – курская магнитная аномалия. Доля добывания руды -65%, 65 млрд. тон – запасы. Очень хорошие руды находятся в Карелии: Ковдорское и Костомукше.

Богословское месторождение, Тагило-кушвинское месторождение, Лебяженское, Благодатское месторождения. Удельный вес уральских месторождений – 14%.

Дальний Восток для заводов Амура. Исследование районов Байкало-Амурские месторождения. Но от туда везти неудобно, поэтому есть потребность там развивать предприятия.

Известняк, производится 15-16 млн. тонн. 8 млн. тонн потребляется металлургом.

85-90% - улучшение качества с использованием известняка. Уменьшение расходных ресурсов при производстве стали, прямой путь уменьшить загрязнение среды, сделать более дешевый продукт и т. о. занять определённое положение в мире.

Кокс Высокая тепловая ценность

Обладает термической стойкостью и прочностью

Не обладает не спекаемостью

Коксовая печь

16-18 часов – коксование, за это время происходит разложение угля: выделяются смолы, остаются углерод и зола.Увеличение камер, усовершенствуются огнеупорные материалы.

Особенности: печи сложны по конструкции.На изготовление этих печей уходит 400 видов огнеупорных материалов.Обогрев либо коксовым, либо доменным газом.

Чтобы получить 1200-1300 о нужно газ подогревать.

Продукты улавливают и обрабатывают в цехах очень сложного оборудования. Большинство летучих очень токсичны.Система должна быть герметична. Утечки газа могут вызвать много неприятностей. Около 50% водорода. Продукты улавливания не востребованы потребителями, т.к. в условиях металлургического завода продукты получаются дорогими.

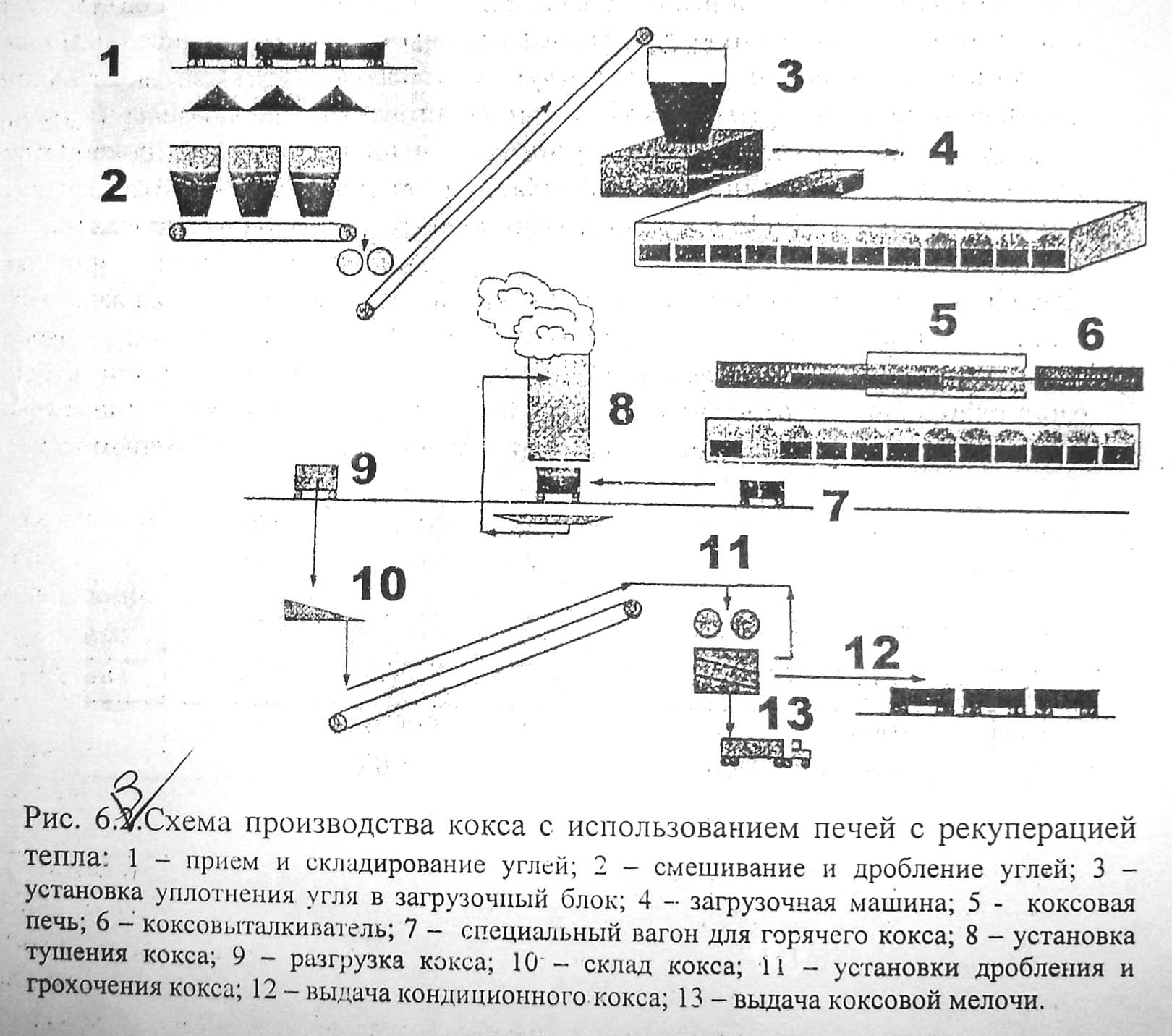

Технология производства кокса с рекуперацией тепла

Схема производства кокса с использованием печей с рекуперацией

Рисунок Сравнение технологий получения кокса.

Обогрев коксового пирога по бокам и печь аналог камерной печи с выдвижным подом, но здесь он не подвижен.(20-40 огнеупоров).

Новые пути получения кокса.

Особенно последнее время ужесточение требований к выбросам. Старая технология является грязной. Через не плотности «грязи» уход в атмосферу (аммиак, тяжелые угреводороды, бензаперен и многое другое. Кокс также стал использоваться как сырье для химической промышленности. Новая технология базируется на использовании камерных печей.

Рабочее пространство 4 на 15 метров. Рабочее пространство через вертикальные каналы связаны с подподовыми каналами. Продукты горения под подом соединяются и удаляются через дымовую трубу. Загрузка в виде блоков (4 на 15 высотой 1 метр). Она готовится из угля, влаги. Шихта, помещается в матрицу и трамбуется. Утрамбованный блок загружается в печь. Особенностью в том., что она закрывается с торцов специальными крышками. Передний конец – щель на 100 мм больше блока. На передней заслонке 2 отверстия, через которые могут поступать воздух. Задвижка поднимается и специальным механизмом выталкивается в вагон кокс. Далее отправляется в установку сухого тушения кокса.

Получают продукты неполного горения, которые через вертикальные каналы подогревают коксовый блок с боковых сторон. Кроме верха подогрев сбоку. Подподовые каналы – это ещё один источник нагрева, там дожигается полугаз. Нагрев идет и сверху, и снизу и сбоку.

Обеспечение быстрого нагрева, разложение угля и получения кокса.

Преимущества:Вся система находится под разряжением, значит ни каких выбросов в окружающую среду нет. (через не плотности идет подсос воздуха)

Требуется всего 23 типаразмеров огнеупоров, по сравнению с традиционной, где до 400.

Полное сжигание появляющихся газов. 65% - направляется в котел утилизатор для получения элеЭН

Технология получения кокса не предполагает переработки газообразных продуктов коксования. Кокс более прочный и это улучшает работу доменной печи.Старые технологии позволяют получить продукт, который используют для изготовления электролизеров.

.’Производство железорудного сырья

Раньше были месторождения с содержанием железа до 65%.

Стояла задача убрать пустую породу. Первоначально решали так: дробили до 3 и менее мм, т.е. выделяли железную часть, и с помощью магнитного обогащения отделяли одно от другого. Применить такую мелкую руду в домне нельзя. Придумали процесс агломерации – спекания.

Использование горна (природный газ)

Увеличение производительности агломашины на 9%

Появляется СО и Н2, которые омывают оксиды железа, которые восстанавливаются до железа. Расход кокса соответственно уменьшается.

Удалось на 60 тыс. тонн снизить выбросы СО2, за счет того, что сверху даем газ и моем уменьшить кол-во коксика в слое и довести до 2,5%.

Частичное использование горячих газов в начало, чтобы смягчить тепловой удар. Тепло на охлаждение аломерата направляется в котел утилизатор из чашевого охладителя агломерата.

Производство окатышей

Молодое железорудное сырье. Появилось как отклик на состояние рудной базы в мире. По мере выработки богатых месторождений.

Цель получить – железорудные концентраты, размер частик которых 0,07 мм, иногда даже менее 0,05 мм. Такие концентраты не поддаются агломерации. Получают в результате флотации (мокрого обогащения), с использованием ПАВ. Пузырьки поднимают пустую породу. Получают пульпу – влажный железный концентрат.

Бентонит склеивает частица. На специальных устройствах – окомкователях – получают окатыши.

Надо так, чтобы часть потока газа использовалась для подогрева газа, для охлаждения горячих окатышей.

Чтобы обеспечить доступ газа и улучшить работу доменной печи, окатыш должен быть пористым.

Пошли по пути полимерных добавок. Которые позволяют делать их пористыми. Во время обжига полимеры выгорают.

Увеличение производительности на 10%

Хорошие показатели в доменных цехах.

Известь, известняк

15-16 млн, из них 6 млн. тонн металлурги, строительство, обработка сахара.

Флюсующие добавки.

Содержание CaCO3 в известняке. CaCO3 – CaO+CO2

Флюсующая способность: быстро растворяться в жидких шлаках, степень обжига (на сколько природный известняк образует количество извести), реакционная способность (важно для конвертера, где реакции с высокими скоростями). Вредные примеси: кремнезем SiO2, Al2O3, Fe2O3

Качественные характеристики: однородность состава. Состояние в обожжённом состоянии.

Известь получается в результате термического разложения известняка. (чистый известняк дает - 56% извести, но так как есть примеси, то меньше)

Доломитовые известняки содержат MgO

900оС – формируется пористая корочка (уменьшение теплопроводности)

При 1300С возможно протекание разложения и выделение примесей. – пережог, 1150С – обжиг. Задача теплотехника не допустить развитие температур 1300, чтобы не происходило пережога – брак.

(СаО +MgO)акт 100/(CaO + MgO)изв 100 = СаОактивный

Производительность до 300 т/сут., характеризуется т.усл.топлива и удельным расходом электроэнергии.

1. Шахтная печь

2. Труба, футерованная огнеупором – вращающая печь глиноземного производства.

Отдают предпочтение шахтным, так как в трубе занято только 15%. (тепло, которое отходит, надо его использовать. Много пыли.

Печи кипящего слоя. Низкий коэф. заполнения рабочего пространства.

Разработки кафедры по шахтным печам:

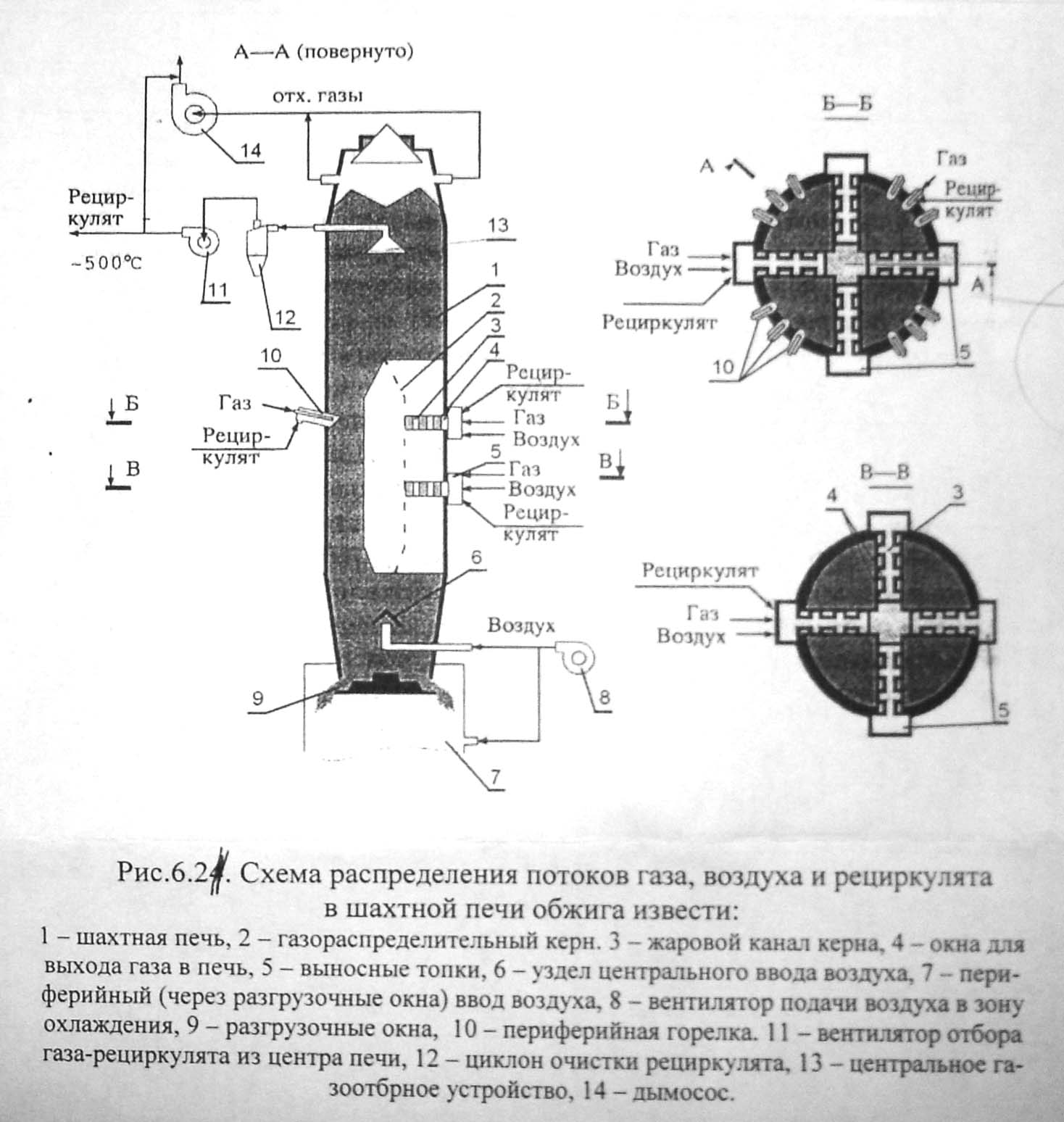

Рисунок – схема распределения потоков газа, воздуха и рециркулята в шахтной печи обжига извести

В шахте должны стремиться организовать стремление к температуре

Использование рециркуляции

Работа печи: сверху загружается известняк, который под влиянием разгрузочного устройства опускается вниз и все температуры регулируются скоростью выдачи извести из печи. Примерно на 1,5 м под уровне слоя вверху устанавливается газоотборное устройство, которое позволяет организовать равномерное распределение газа по горизонтальному сечению печи. Газ удаляется не только колошник, но и через это газоотборное устройство. Проходя последнюю зону В, где распределены топливосжигательные устройства начинается зона охлаждения, которая организуется центральной подачи воздуха. Благодаря керамической вставки, распределяется равномерно. Питает газогорелочные устройства уровня В и Б. На вентилятор а=1,7, за счет воздуха горячего увеличивается до 1,3

После длительной эксплуатации (в Николаеве) удельный расход условного топлива сократился на 40% по сравнению с аналогичными печами, работающих на мазуте. Уменьшилась истираемость на 7%. Снижение содержания азота в 3 раза, диоксида серы до 0. Нулевые концентрации СО.

Ресурсы и энергосбережение в доменном производстве.

Возможность нагрева дутья до 1300

Применение комбинированного дутья (обогащено топливными добавками и кислорода)

При печная грануляция шлака. Уход от конусной загрузки к засыпному устройству.

Комбинированное дуться

Теплоемкость – кол-во тепла, которое надо подвести, чтобы нагреть потока на 1 градус.

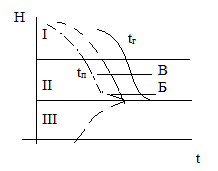

Далее график температуры 3х зон для и доменная печь.

Формы для доменной печи

График температуры

В верхней части печи теплоемкость шихты и газа практически не меняется.

В нижней части доменной печи

FeO + CO = Fe + CO2

C + CO2 = 2CO + требует значительных затрат тепла

FeO + C = Fe + CO2 - Реакция прямого восстановления.

Тепловую работу совершают:

Верхняя ступень нагрева

Нижняя ступень нагрева

Эти ступени разделены зоной умеренных температур, которые для разных печей может иметь неодинаковый размер. В этой зоне наблюдается наименьшая разность температур.

Каждая ступень отличается самостоятельностью и автономностью.

На что указывает существование зоны умеренных температур (порядка 40о)

Когда случился переизбыток ПГ, то доменщики решили попробовать использоваться его в домне.

Петрозаводск (первые испытания), уменьшился расход кокса.

Но когда стали давать больше ПГ, то возникли проблемы.

При добавке ПГ уменьшается температура на фурменных очагах.

Реакция идет с поглощения тепла (СH4 + 0,5O2 = CO +2H2), которая забирается с фурменных очагов. Так как 1,5 = 3, то увеличивается выход горного газа.

Увеличивается выход горнового газа.

Количество восстановителей увеличивается, газы обладая лучшим потенциалом восстановления, которое действует на верхние части.

На примере ПГ,

Любые добавки к дутью должны гарантировать, как минимум сохранение распределения температур по высоте доменной печи, а следовательно и условий восстановления шихты.

Тепловое состояние нижней части должно обеспечивать в физический и химический нагрев чугуна. Потенциал восстановительных газов СО, H2 должен быть не хуже до внесения изменения в состав дутья. Если даем какую-нибудь добавку, то мы должны обеспечить полную конверсию разложения на полное разложение. Тепло в верхней ступени должно обеспечивать нагрев до зоны умеренных температур. При любых добавках к дутью, газодинамический режим печи, чтобы производительность печи как минимум сохранялась на прежнем уровне.

Отличие кокса и пылеугольного топлива, в наличие летучих компонентов в ПУТ.

Требования температурного поля в пределах верхнего теплообмена.

Требования к сохранению и улучшения газодинамического режима.

Увеличить давление

Увеличить содержание кислорода в дутье.

1 кг угольного топлива, дает снижение использование кокса н 1 кг.

Экономия кокса больше затрат на подогрев

30-35% доменного газа цена на нагрев.

Компенсируется углеродной добавкой.

поддерживается t фурменного очага.

Регенеративные подогреватели – нагрев насадки

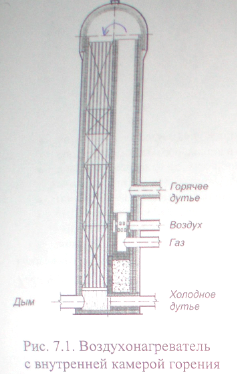

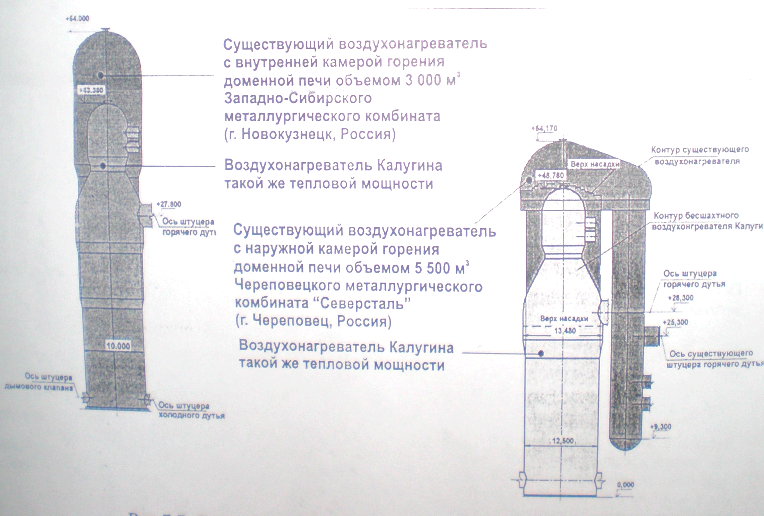

Воздухонагреватель с внутренней камерой горения

Кауперы:

- камера сгорания (где сжигается газ) и насадка находятся в одном кожухе. в камере – высокая температура.

- за счет перепада температур – термическое напряжение, следовательно разрушение кладки

- факел бьет в стенку, следовательно деформация трещины, и переток газа из камеры горения в насадку и наоборот при проходе воздуха – тепловое короткое замыкание

- поворот ПГ на 180о приводит к неравномерному распределению потока по сечению, следовательно разное количество протекаемого газа

- пульсации (т.к. высокая камера горения) – шум, создание другой горелки или уменьшение расхода газа (уменьшение тепловых нагрузок – греть меньше воздуха или снижать температуру).

- при горении образуются СО, оксиды, которые портят окружающую среду.

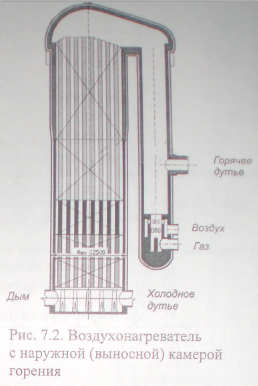

Воздухонагреватель с наружной (выносной) камерой горения

+ камера с насадкой не соприкасается

+ поворот сглаженный

- тепловая работа: в камере ~1600С, под куполопм – 1550.

Камера при нагреве расширяется, уходя газ к печи имеет t = 1100оС, т.е. камера «дышит» - трещины.

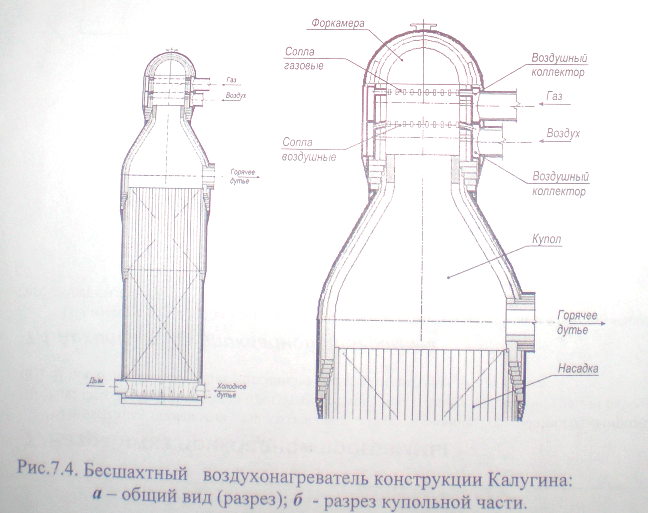

Бесшахтный воздухонагреватель

Камеры горения нет. все пространство заполнено насадкой. Горелки располагаются по диаметру купола на стыке с насадкой с малым расходом газа и воздуха. Равномерное распределение по сечению и свод не изнашивается.

+ объем насадки увеличивается, следовательно ув. мощность.

- полнота горения топлива ниже, значительные выбросы СО.

- т.к. больше горелок, то нельзя поднять мощность к любой в отдельности.

Калугин. Струйно – вихревая горелка

Струи выходят через отверстия, газ и воздух подводятся с температурой дыма, но ГВС закручивается в куполе, поэтому смешение входят с газом ~100%. Поток уменьшается, процесс горения заканчивается

+ равномерное распределение по насадке ПГ за счет крутки

+ прямого удара в кладку нет

+ уменьшение t насадки при нагреве газа и воздуха за счет того, что воздух нагревается до 1300С

+ выбросы СО 20 мг/м3 – в 5 раз меньше нормы Европы.

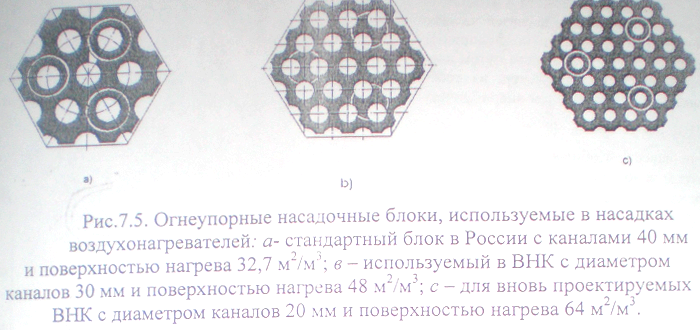

Блочные насадки

диаметра отверстия

диаметра отверстия

С меньшим диаметром наверх, т.к. конвекция и излучение.

εг = f(Pco2, lэф.луч)

Чем больше слой газа, тем интенсивнее теплопередача.

Снизу ~200-300C – излучения почти нет, для конвекции необходимо увеличение скорости и снижение диаметра.

рис 7.7: Калугина (слева).

- Нагрев воздуха и газа, тепло отходящего дыма с использованием термосифинов (т/трубы): в боров вводятся трубы (300-400 шт), диаметром 40-25мм, с небольшим количеством воды, она вскипает.

![]()

Следовательно исключение ПГ – большая экономия.

- использование трубчатых рекуператоров (- коррозия)

- подогрев до 600 С – бесшахтные кауперы (малые), затраты на строительство уменьшаются на 360 млн. руб.

Отказ от ПГ 60 млн, 3,5 млн – экономия на ремонте. Выбросы оксидов N уменьшаются на 155 т/год, СО – 70 тыс. т/год, экономия кокса 20 тыс. т/год

Переработка доменного шлака

уменьшение себестоимости, увеличение прибыли

- Сырье, которое не требует затрат на добычу.

Технологии:

1. С применением шлаководных ковшей – переработка жидкого шлака за пределами доменного цеха.

h=5-6 м

![]()

Слили в бассейн после охлаждения вводится кран (2 полуковша зачерпывают сыпучий материал и в ж/д вагоны. Необходимо ковшевое хозяйство – очистка от остатков шлака, ж/д сеть.

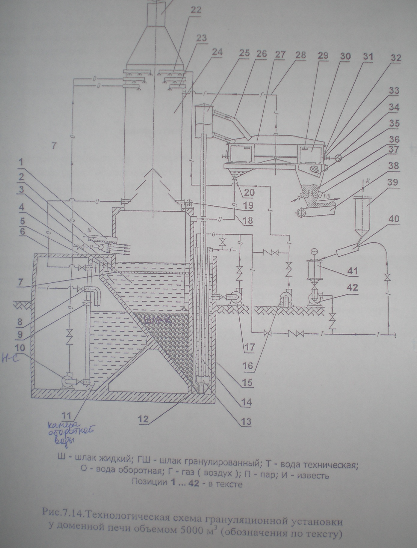

2. У доменных печей без ковшей при доменная переработка

рис 7.14

Для транспортировки шлака (электронно пневматическое устройств) – эрмифта. Для транспортировки двухфазных среды без движущихся частей.

Принцип дугообразного манометра

![]()

части:

1. Грануляция шлака

2. эрлифт

3. обезвоживатель

4. Очистка отходящих газов

1 – желоб по которому сливают шлак в установку.

Струя шлака с помощью сжатого воздуха разбрызгивается (диспертизитор), попадает на решетку 7, которая устанавливается в бункере осадителе 3. Охлаждает горение шлака 7 предотвращает попадание средних кусков в камеру. Уровень шлака контролируется уровнемером 19. Вода в отстойнике должна меняться, сливается через стенку 5. для поддержания уровня плита 4 – скиммер (сливается вверх вода). Система удаление гранулированного шлака через 3 трубы в колодце 12. левая труба – подача воды (взвешивает шлак, подготавливает к транспорту), средняя – эрлифт 14, 15 – воздушная падает воздух в транспорт. 25 сепаратор трехфазной системы (шлак, воздух, пар). Удаляется в обезвоживатель 26. 24 – без насадочный скруббер

- Создаются благоприятные санитарные и гигиенические условия труда в доменном цехе

- Простое управление при полной автоматизации

- Нейтрализация сернистых соединений

- Взрывобезопасность

Альтернативные способы получения Ме

Возникли в результате активного развития металлургии. Привел к уменьшению качественных руд и коксующихся углей. Прямое получение Fe из обогащенного железом сырья.

Пустая порода – 4-5%.

Можно обрабатывать без кокса, используют продукты разложения ПГ.

Недостатки:

- получение избыточного железа. в результате восстанавлевается железо в твердой фазе (при t 800C)/

- получение жидкого металла, реализуется при высоких t. восстановление в жидкой фазе.

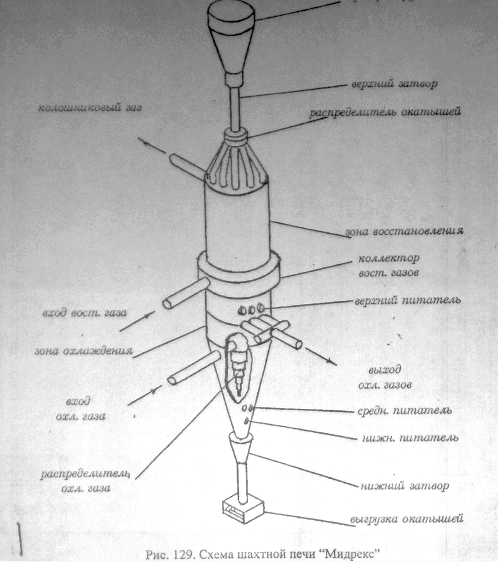

Процесс «Мидрекс»

Нужно иметь чистую руду по S,P и другие компоненты.

Науглероживание до 1%.

Fe получается в составной форме. В результате контакта О2 – окисление (горение). В результате пирофорность.

Пассивизация – закрытость пленкой от кислорода (глубокое озлаждение, процессы окисления затормаживаются).

Степень металлизации характеризуется количеством отнятого кислорода

Верхняя зона – восстановления

Нижняя зона – охлаждения

Принцип противотока.

Окатыши сверху вниз.

Чтобы обеспечить их восстановления подается восстановительный газ (800-850С). Вводится по всему коллектору.

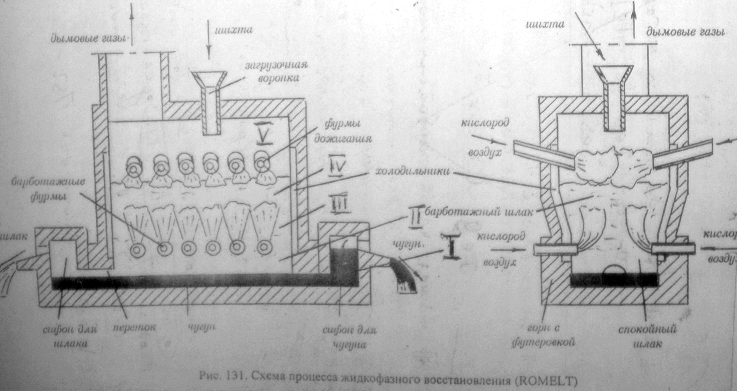

Восстановленные окатыши с помощью питателя ROMELT.

Рабочее пространство состоит из плит испарительного охлаждения. 2 ряда фурм: 1 – над поверхностью расплава, 2 – над уровнем расплава.

5 зон:

1 зона – спокойного металла, восстановление, t 1350-1400

2 зона – спокойного шлака 1400-1450 С

3 зона – нижняя часть барботируемой зоны

Барботаж за счет подачи О2 или обогащения воздуха через нижний ряд фурм. Также за счет пузырей, которые поднимаются к поверхности контакта, металл насыщается С.

t = 1500 С, скорость протекания реакций.

4 зона – верзняя часть барботажной зоны 1550С, под 2м рядом барботажных фурм, разложение угля, выделение летучих, горения кокса.

5 зона – зона дожигания

Плюсы:

+работает на неподготовленных углях (с любым содержанием золы)

+процесс реализуется на не обогащенных не подготовленных рудах.

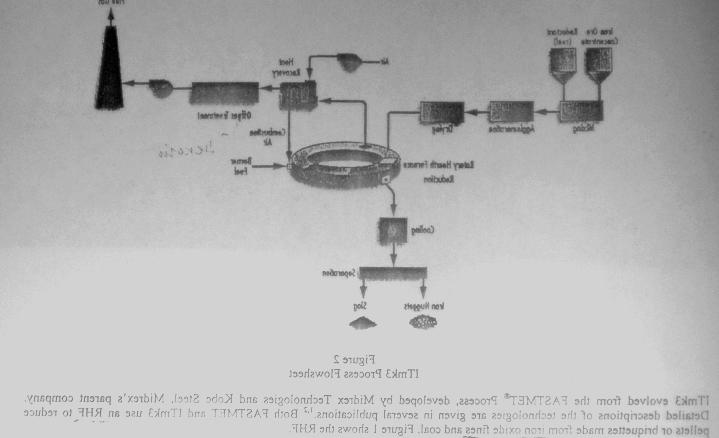

ITmk3

Iron Texnology

Кольцевая печь с вращающим подом.

Продукт в виде ореха, внутри – капля металла, снаружи - корочка шлака.