- •Если есть своя скважина, значит жизнь налажена!

- •Способы эксплуатации добывающих скважин

- •2Способы бурения нефтяных и газовых скважин

- •3Породоразрушающий инструмент Долота для бурения сплошным забоем

- •1. Шарошечные долота

- •1.2 Двухшарошечные долота

- •1.3 Трехшарошечные долота

- •2. Лопастные долота

- •3. Фрезерные долота

- •4. Долота исм

- •5. Алмазные долота

- •6. Шарошечные бурильные головки

7, 15, 6, 4, 17(1 часть), 2, 3, 1, 13, 12

ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ

по дисциплине «Основы нефтегазопромыслового дела»

1. Краткие сведения о развитии отечественной нефтяной и газовой промышленности.

2. Способы бурения нефтяных и газовых скважин Основные понятия о скважине, ее основных элементах, типы скважин. Способы бурения скважин: ударный, вращательный. Сущность способов, достоинства и недостатки, области применения.

3. Породоразрушающий инструмент

Назначение и классификация. Долота для сплошного бурения, конструктивные особенности, их типоразмеры, области применения. Бурильные головки, их конструктивные особенности и назначение.

4. Бурильная колонна

Назначение, составные элементы. Типоразмеры бурильных труб, их сравнительная оценка, материалы. Условия работы бурильной колонны при различных способах бурения.

5. Очистка забоя и ствола скважин при бурении

Назначение, виды и классификация очистных агентов. Регулирование плотности и свойств промывочных жидкостей. Газообразные агенты и аэрированные промывочные жидкости, условия их применения, преимущества и недостатки. Оборудование для промывки (продувки) скважин, приготовления и очистки промывочных жидкостей.

6. Режимы бурения

Понятие о режимах бурения, его параметрах и показателях работы долот. Влияние параметров режима бурения на показатели работы долот, их взаимосвязь и контроль.

7. Осложнения в процессе бурения

Классификация осложнений: поглощение промывочной жидкости (тампонажного раствора), ГНВП, нарушение целостности стенок ствола скважины, прихваты колонны труб, самопроизвольное искривление скважин, поступление сероводорода. Причины осложнений: горно-геологические, технологические, организационно-технические. Предупреждение и ликвидация осложнений.

8. Наклонно-направленное бурение

Цели и задачи, решаемые бурением наклонно-направленных скважин. Профили наклонных скважин, области применения. Технические средства для бурения наклонных скважин.

9. Разобщение пластов

Понятие о конструкции скважины. Обсадные трубы, технологическая оснастка обсадных колонн. Условия работы обсадных колонн в скважине. Цели и способы цементирования скважин. Тампонажные материалы. Контроль качества цементирования.

10. Испытание и освоение скважин

Сущность и способы испытания пластов в процессе бурения и в крепленном стволе. Способы вторичного вскрытия продуктивных горизонтов и их эффективность. Способы вызова притока пластовых флюидов при освоении и пути их интенсификации.

11. Буровые установки

Классификация буровых установок и их краткая характеристика. Принципы выбора буровой установки для конкретных условий бурения. Принципиальная схема размещения и обвязки бурового оборудования.

12. Физические основы добычи нефти и газа

Силы, действующие в нефтяных и газовых пластах, факторы определяющие приток жидкости и газа к забою скважины. Режимы залежи: водонапорный, упруговодонапорный, газонапорный, газовый, гравитационный. Фильтрация флюида к скважинам.

13. Разработка нефтяных месторождений

Совместная (раздельная) эксплуатация продуктивных горизонтов. Понятие рациональной системы разработки нефтяного месторождения. Контроль и регулирование разработки нефтяной залежи. Особенности разработки газовых и газоконденсатных месторождений.

14. Методы воздействия на нефтяные пласты

Поддержание пластовой энергии: законтурное и внутриконтурное заводнения. Подготовка воды (газа) перед закачкой в пласты. Методы повышения нефтеотдачи и газоотдачи пластов; закачка в пласт воды, обработанной ПАВ, ПАА и др.; закачка в пласт углекислоты, нагнетание в пласт теплоносителя, внутрипластовое горение и др.

15. Способы эксплуатации нефтяных и газовых скважин

Фонтанная, газлифтная, насосные эксплуатации нефтяных скважин и их регулирование. Особенности эксплуатации газовых и газоконденсатных скважин.

16. Методы увеличения производительности нефтяных и газовых скважин

Кислотные обработки, гидравлический разрыв пласта, гидропескоструйная перфорация, вибрационная обработка, разрыв пласта давлением пороховых газов, торпедирование скважин, тепловое воздействие на призабойную зону скважин и области их применения.

17. Промысловый сбор и транспорт нефти и газа

Схемы сбора и транспорта нефти и газа, их разновидности и области применения. Промысловая подготовка нефти; обезвоживание (деэмульсация) и обессоливание. Особенности подготовки газа и газоконденсата.

18. Транспорт нефти, нефтепродуктов и природного газа

Железнодорожный, водный, трубопроводный и автомобильный транспорт нефти и нефтепродуктов. Особенности различных видов транспорта, достоинства, недостатки, области применения. Состав сооружений магистрального газопровода. Способы хранения газа: газгольдеры, подземные хранилища.

19. Переработка нефти и газа

Продукты переработки нефти (газа) и их назначение. Процессы переработки нефти и углеводородных газов. Химическая переработка нефтяного и газового сырья и ее основные продукты.

ответы

7) Осложнения в процессе бурения. Осложнения – нарушение нормального процесса строительства скважин, требующие принятие неотложных и действенных мер для его устранения. К ним относятся: поглощение промывочной жидкости - движение бурового раствора в пласт; ухудшается промывка скважины, увеличивается расход времени, материалов и реагентов на приготовление новых объемов раствора. Поглощения бывают частичными, когда циркуляция в скважине не нарушается, и полными — с потерей циркуляции. Предотвращение поглощений в процессе бурения сводится к регулированию давления, действующего на стенки скважины. Ликвидация- снижение проницаемости пласта путем заполнения каналов инертными наполнителями, доставка и продавка вязкоупругой тампонирующей смеси в зону поглощения через бурильные трубы; ГНВП - относят самопроизвольный излив бурового раствора, пластового флюида различной интенсивности (перелив, выброс, фонтан) через устье скважины. Признаки-Перелив жидкости из скважины при отсутствии циркуляции. Увеличение объема промывочной жидкости в приемных емкостях при бурении. Снижение плотности жидкости при промывке скважины. Причины- поступление пластового флюида с выбуренной и обвалившейся породой, капиллярный переток. По установленному пластовому давлению подбирают плотность бурового раствора, достаточную для ликвидации проявления. фонтанирующая скважина ликвидируется путем закачки тампонажного раствора, а иногда бурением наклонной скважины и последующим гидроразрывом удается попасть непосредственно в ствол фонтанирующей скважины. потеря устойчивости стенки скважин ( осыпь, обвалы, пластичные течения пород, сужение ствола скважин); прихваты колонны труб длительное пребывание бурильной колонны в скважине в покое (без вращения); сужение ствола, обусловленное набуханием или сползанием пород; поглощение бурового раствора; низкое качество бурового раствора, вследствие чего на стенках скважины образуется толстая липкая корка; неудовлетворительная очистка бурового раствора в желобах от частиц выбуренной породы. Для предупреждения прихватов бурильной колонны необходимо:применять высококачественные буровые растворы, создающие небольшие по толщине корки на стенках скважины; обеспечивать полную очистку бурового раствора от частиц выбуренной породы. небольшие прихваты обычно ликвидируют путем расхажи-вания (многократное, чередующееся опускание и поднимание колонны) и проворачивания ротором бурильной колонны. самопроизвольное искривление скважин ряд проблем: нарушение запланированной сетки разработки нефтяных и газовых месторождений, повышенный износ бурильных труб. Причины - частая смена пород различной твердости, трещины в породах; несовпадение оси буровой вышки с центром ротора и осью скважины; наклонное положение стола ротора; применение искривленных бурильных труб; Предупреждение - монтаж оборудования проводить в соответствии с техническими условиями;тип долота выбирать соответственно типу пород. поступление сероводорода образуются сгустки, обладающие высокой липкостью, которые могут быть причиной прихвата. Геологические причины: строение горизонта; состав пород; глубина залегания; коллекторские св-ва горизонта; t и Р; перетоки другими горизонтами. Технологические: способ бурения; параметры бур. Раствора и его типа; реежимы бурения; чсла СПО; скорости спуска и подъема бур инструмента; поглощение бур материалов.

15. Способы эксплуатации нефтяных и газовых скважин

Фонтанная, газлифтная, насосные эксплуатации нефтяных скважин и их регулирование. Особенности эксплуатации газовых и газоконденсатных скважин.

Если есть своя скважина, значит жизнь налажена!

Способы эксплуатации добывающих скважин

1. Под эксплуатацией скважин понимается их использование в технологических процессах подъема из пласта на поверхность жидкости (нефти, конденсата, воды) и газа. 2. Эксплуатация скважин осуществляется следующими основными способами: а) фонтанным; б) газлифтным; в) насосным (штанговым, бесштанговым и др.).

Оборудование фонтанных скважин

Арматура предназначена для оборудования устья наземных фонтанных нефтяных и газовых скважин с целью герметизации устья, его обвязки, регулирования режима эксплуатации скважин, установки и присоединения устройств и агрегатов для исследования скважин и проведения технологических операций.

Климатическое использование арматуры УХЛ, категория размещения 1 по ГОСТ 15150-69 (температура окружающего воздуха при эксплуатации от +40о С до -60о С).

Фонтанная арматура состоит из трубной головки и елки, являющейся ее узлами. Фонтанная елка предназначена для направления потока продукции через манифольд и выкидную линию на замерную установку, для регулирования режима эксплуатации и контроля действия скважины путем спуска глубинных приборов. Манифольды фонтанной арматуры предназначены для соединения выкидов арматуры с трубопроводами замерной установки.

Фонтанный способ эксплуатации характерен наличием внутреннего давления движущегося флюида. Фонтанный способ эксплуатации является наиболее экономичным. Поэтому следует обеспечивать продление периода фонтанной эксплуатации путем воздействия на пласт в тех случаях, когда это с технической и экономической точек зрения целесообразно. Фонтанный способ эксплуатации применяют в основном на ранних станциях разработки нефтяных месторождений, когда пластовая энергия обеспечивает извлечение нефти на поверхность земли. Величина пластовой энергии различна и зависит от пластового давления и мощности залежи. Наличие газа в пластовых нефтях в значительной мере способствует фонтанированию скважин. Это объясняется тем, что по мере движения нефти к устью скважин давление падает, при этом газ, выделяясь в подъемных трубах, образует газонефтяную смесь значительно меньшей плотности, чем нефть. Создается разность давлений в пласте и скважине, которая вместе с газом играет роль движущей силы, обеспечивая фонтанирование.

По мере извлечения нефти из залежи в последней освобождается определенный объем перового пространства, занимаемый подпирающей пластовой водой. При этом граница водонефтяного контакта постоянно перемещается в направлении к скважинам. Вода в этом случае способствует извлечению нефти, являясь своеобразным поршнем, выталкивающим нефть из пласта в скважины. Однако полного замещения нефти водой в пластах практически не происходит, вследствие того, что при одновременном движении к забою вода, имеющая меньшую вязкость, чем нефть, опережает ее. С течением времени количество воды в общем потоке все возрастает, наступает такой период, когда нефть уже не выталкивается водой, а просто увлекается ее потоком. При этом плотность извлекаемой жидкости заметно возрастает, сокращая количество эффективно действующего газа. Вся потребность в энергии на подъем жидкости из скважины и на преодоление сопротивлений устьевого оборудования полностью покрывается природной энергией поступающих из пласта к забою нефти и газа. По мере истощения пласта фонтанирование прекращается и для подъема жидкости приходится подводить энергию извне, т.е. переходить к механизированному способу. Одним из преимуществ фонтанного способа эксплуатации по сравнению с механизированным способом является возможность свободного спуска различных приборов к забою скважин. Поэтому в фонтанных скважинах проводится много исследований, связанных с определением параметров, характеризующих свойства пласта и его состояние в данный момент разработки залежи. Оборудование предусматривает возможность перевода скважин с фонтанного способа эксплуатации на газлифтный без подъема скважинного оборудования. Фонтанирование нефтяных скважин возможно, если забойное давление равно или превышает так называемое давление фонтанирования, определяемое по известным методикам расчета. Известно, что чем выше степень обводненности добываемой жидкости и чем выше давление на устье скважины, тем более высокое забойное давление необходимо поддерживать в скважине, чтобы она продолжала работать.

ГАЗЛИФТНЫЙ СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИН

Принцип действия газлифта. В скважину опускают два ряда насосных труб. По затрубному пространству между наружной и внутренней трубами подают под давлением газ или воздух. Наружную трубу называют воздушной. Внутреннюю трубу, по которой нефть в смеси с газом или воздухом поднимается на поверхность, называют подъемной. Подъемная труба имеет меньшую длину по сравнению с воздушной. До закачки газа жидкость в подъемной и воздушной трубах находится на одном уровне. Этот уровень называют статическим -Нст. В этом случае давление жидкости на забое соответствует пластовому давлению.

Рпл= Нст· r·g , отсюда Нст = Рпл /r·g .

По воздушной трубе (затрубному пространству) в скважину под давлением этого газа жидкость полностью вытесняется в подъемную трубу, после этого газ проникает в подъемную трубу и перемешивается с жидкостью. Плотность газированной жидкости уменьшается и по мере ее насыщения газом достигается разность в плотности газированной и негазированной жидкостей.

Вследствие этого более плотная (негазированная) жидкость будет вытеснять из подъемной трубы газированную жидкость. Если газ подавать в скважину непрерывно, то газированная жидкость будет подниматься и выходить из скважины в систему сбора. При этом в затрубном пространстве подъемной трубы устанавливается новый уровень жидкости, называемый динамической высотой:

Ндин= Рзаб/r·g .

При этом давление из башмака подъемной трубы

Р1 = (L – h0)· r·g = hп·r·g ,

где L - длина подъемной трубы;

h0 - расстояние от устья скважины до динамического уровня;

hп = L – h0 - глубина погружения подъемной трубы в жидкость.

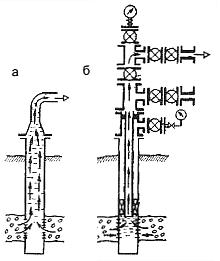

Применяют газлифты однорядные и двухрядные (рис. 3.6; 3.7).

В однорядном в скважину опускают только одну колонну труб, по которой газожидкостная смесь поднимается из скважины на поверхность. В двухрядном подъемнике в скважину опускают две насосные колонны труб. По затрубному пространству этих колонн с поверхности подают газ, а по внутренней колонне

труб на поверхность поднимается газожидкостная смесь. Однорядный подъемник менее металлоемок, но в нем нет достаточных условий для выноса песка с забоя скважины. Поэтому однорядный подъемник применяется на скважинах, эксплуатируемых без воды и выноса песка. В двухрядном подъемнике вынос газожидкостной смеси происходит по внутренней трубе меньшего диаметра. За счет этого возрастают скорости подъемника газожидкостной смеси и улучшаются условия для выноса из скважины воды и песка. Кроме того, двухрядный подъемник работает с меньшей пульсацией рабочего давления и струи жидкости, а это, в свою очередь, снижает расход рабочего агента - газа.

Поэтому, несмотря на увеличение металлоемкости, двухрядные подъемники применяют на сильно обводненных скважинах при наличии на забое большого количества песка. С целью снижения металлоемкости применяют так называемую полуторарядную конструкцию, когда высший ряд труб заканчивают трубами меньшего диаметра, называемых хвостовиком

Для оборудования газлифтных подъемников применяют НКТ следующих диаметров: в однорядных подъемниках - от 48 до 89 мм и редко 114 мм, в двухрядных подъемниках - для наружного ряда труб 73, 89 и 114 мм, а для внутреннего - 48, 60 и 73 мм. При выборе диаметров НКТ необходимо иметь в виду, что минимальный зазор между внутренней обсадной колонны и наружной поверхностью НКТ должен составлять 12 ¸15 мм.

Достоинства газлифтного метода:

1) простота конструкции (в скважине нет насосов);

2) расположение технологического оборудования на поверхности (облегчает его наблюдение, ремонт), обеспечение возможности отбора из скважин больших объемов жидкости (до 1800 ÷1900 т/сут);

3) возможность эксплуатации нефтяных скважин при сильном обводнении и большом содержании песка, простота регулирования дебита скважин.

3)Недостатки газлифтного метода:

1) большие капитальные затраты;

2) низкий КПД;

3) повышенный расход НКТ, особенно при применении двухрядных подъемников;

4) быстрое увеличение расхода энергии на подъем 1 т нефти по мере снижения дебита скважин с течением времени эксплуатации.

В конечном счете, себестоимость добычи 1 т нефти при газлифтном методе ниже за счет низких эксплуатационных расходов, поэтому он перспективен.

РЕБЯТКИ, ДАЛЬШЕ ПРО ГАЗЛИФТ ЧИТАТЬ ПО ЖЕЛАНИЮ – ЗДЕСЬ ПОПОДРОБНЕЕ О НЁМ

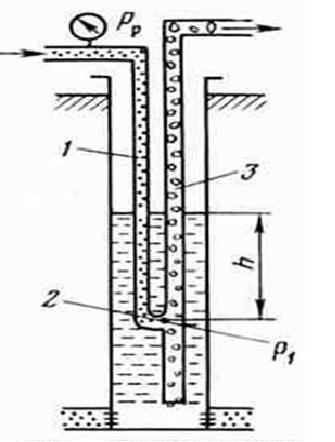

Газлифтная скважина - это по существу та же фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу. По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости. В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность. Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере приложимы к газлифтной эксплуатации скважин и служат ее теоретической основой. Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = ρgh Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба ΔР1 и потери давления на трение газа в трубе ΔР2, причем ΔР1 увеличивает давление внизу Р1, а ΔР2 уменьшает. Таким образом,

Pp= P₁-aP₁+aP₂

Схемы

непрерывного

газлифта (эрлифта):

Схемы

непрерывного

газлифта (эрлифта):

а — кольцевая; б — центральная;

1 — забой скважины;

2 — обсадная колонна;

3 — компрессорная колонна;

4 — разделительное устройство (пакер);

5 — рабочий газлифтный клапан;

6 — пусковые клапаны.

Таким образом, скважину, в которую закачивают газ для использования его энергии для подъема жидкости, называют газлифтной, при закачке для той же цели воздуха - эрлифтной. Применение воздуха способствует образованию в НКТ очень стойкой эмульсии, разложение которой требует ее специальной обработки поверхностно-активными веществами, нагрева и длительного отстоя. Вследствие своей относительной взрывобезопасности отработанный газ после сепарации собирается в систему газосбора и утилизируется. Причем отсепарированный газ газлифтной скважины при бурном перемешивании его с нефтью при движении по НКТ обогащается бензиновыми фракциями. При физической переработке такого газа на газобензиновых заводах получают нестабильный бензин и другие ценные продукты. Что касается нефти, то она стабилизируется, что уменьшает ее испарение при транспортировке и хранении. Переработанный (осушенный) на газобензиновых заводах газ снова используется для работы газлифтных скважин после его предварительного сжатия до необходимого давления на компрессорных станциях промысла. Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом. Для работы газлифтных скважин используется углеводородный газ, сжатый до давления 4 -10 МПа. Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу. Такую систему газлифтной эксплуатации называют компрессорным газлифтом. Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом. При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам. Во-первых, физические свойства трехкомпонентных смесей отличаются от газонефтяных. При интенсивном выделении растворенного газа в присутствии воды происходит образование эмульсии, вязкость которой может быть как больше, так и меньше вязкости нефти. Абсолютное значение эффективной вязкости системы "нефть-газ- вода" будет зависеть от процентного содержания в смеси каждого компонента, вязкости их, дисперсности системы и т.д.

Использование газлифтного способа эксплуатации скважин в общем виде определяется такими его преимуществами:

Возможность отбора больших объемов жидкости практически при всех диаметрах эксплуатационных колонн и форсированного отбора сильнообводненных скважин.

Эксплуатация скважин с большим газовым фактором, т.е. использование энергии пластового газа, в том числе и скважин с забойным давлением ниже давления насыщения

Малое влияние профиля ствола скважины на эффективность работы газлифта, что особенно важно для наклонно направленных скважин, т.е. для условий морских месторождений и районов освоения Севера и Сибири.

Отсутствие влияния высоких давлений и температуры продукции скважин, а также наличия в ней мехпримесей (песка) на работу скважин.

Гибкость и сравнительная простота регулирования режима работы скважин по дебиту.

Простота обслуживания и ремонта газлифтных скважин и большой межремонтный период их работы при использовании современного оборудования.

Возможность применения одновременной раздельной эксплуатации, эффективной борьбы с коррозией, отложениями солей и парафина, а также простота исследования скважин.

Указанным преимуществам могут быть противопоставлены недостатки:

Большие начальные капитальные вложения в строительство компрессорных станций.

Сравнительно низкий коэффициент полезного действия (КПД) газлифтной системы.

Возможность образования стойких эмульсий в процессе подъема продукции скважин.

Исходя из указанного выше, газлифтный (компрессорный) способ эксплуатации скважин, в первую очередь, выгодно использовать на крупных месторождениях при наличии скважин с большими дебитами и высокими забойными давлениями после периода фонтанирования. Далее он может быть применен в наклонно направленных скважинах и скважинах с большим содержанием мехпримесей в продукции, т.е. в условиях, когда за основу рациональной эксплуатации принимается межремонтный период (МРП) работы скважин. При наличии вблизи газовых месторождений (или скважин) с достаточными запасами и необходимым давлением используют бескомпрессорный газлифт для добычи нефти.

Эта система может быть временной мерой - до окончания строительства компрессорной станции. В данном случае система газлифта остается практически одинаковой с компрессорным газлифтом и отличается только иным источником газа высокого давления. Газлифтная эксплуатация может быть непрерывной или периодической. Периодический газлифт применяется на скважинах с дебитами до 40-60 т/сут или с низкими пластовыми давлениями. Высота подъема жидкости при газлифте зависит от возможного давления ввода газа и глубины погружения колонны НКТ под уровень жидкости. В среднем диапазон применяемых значений давления ввода газа составляет 4,0-14,0 МПа. Диапазон производительности газлифтных скважин при непрерывном газлифте 60-2000 т/сут.

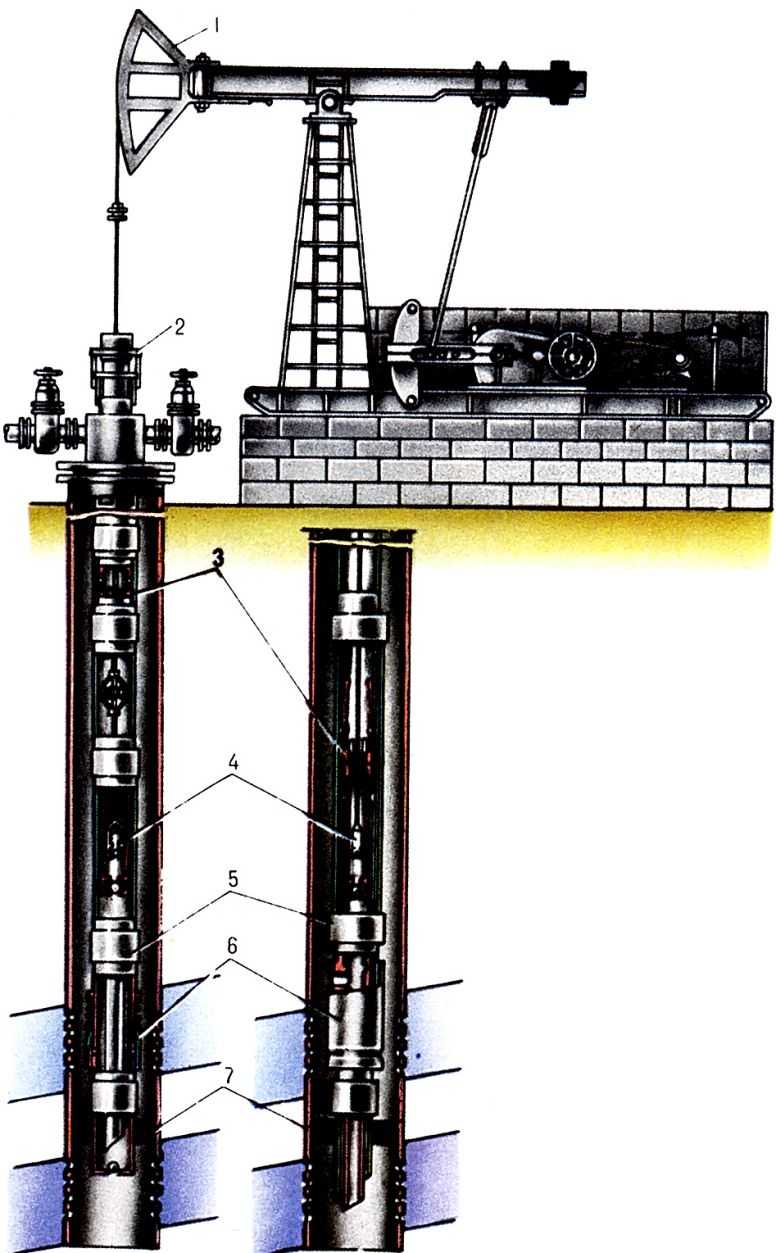

НАСОСНЫЙ СПОСОБ ЭКПЛУАТАЦИИ СКВАЖИН

Насосный способ эксплуатации характеризуется передачей колонне НКТ значительного внутреннего давления от столба жидкости в колонне. При ходе плунжера насоса вверх и вниз растягивающая нагрузка на колонну изменяется в результате изменения веса жидкости.

При насосном способе эксплуатации давление на приеме насоса может быть меньше, чем давление насыщения нефти газом. Это может привести к выпадению парафина в приемной части насоса и на стенках эксплуатационной колонны. В колонне НКТ, выше насоса, можно выделить две зоны. Первая - непосредственно над насосом: здесь давление резко возрастает и становится больше давления насыщения.

При насосном способе эксплуатации подъем нефти из скважин на поверхность осуществляется штанговыми и бесштанговыми насосами.

При насосном способе эксплуатации на определенную глубину спускают насосы, которые приводятся в действие за счет энергии, передаваемой различными способами. |

|

||

При насосном способе эксплуатации на глубину L спускают насос, давление на выкиде которого достаточно для подъема продукции скважины. |

|

||

|

|

|

|

Однорядные колонны обычно применяются при насосном способе эксплуатации, двухрядные - при фонтанном и компрессорном, когда необходимо понизить давление в колонне, чтобы обеспечить приток нефти и газа из пласта.

Расходы на энергию по извлечению нефти при насосном способе эксплуатации имеют значительный удельный вес в себестоимости дрбычи нефти: в настоящее время они составляют в целом по отрасли 46 %, в некоторых районах 71 % общей себестоимости добычи нефти.

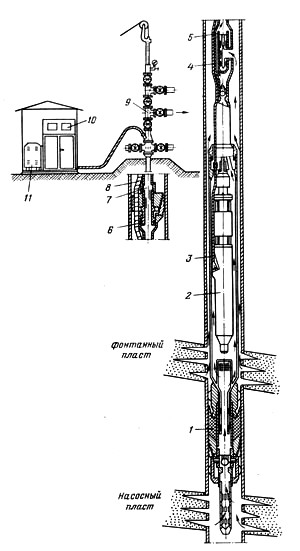

Особенности эксплуатации газоконденсатных скважин

Газовые и газоконденсатные месторождения залегают в земной коре на различных глубинах: от 250 до 10 000м и более. Для извлечения углеводородных компонентов пластового флюида на поверхность земли бурятся газовые и газоконденсатные скважины. Газовые скважины используются для: 1) движения газа из пласта в поверхностные установки промысла; 2) защиты вскрытых горных пород разреза от обвалов; 3) разобщения газоносных, нефтеносных и водоносных пластов друг от друга; 4) предотвращения подземных потерь газа.

Газовые скважины эксплуатируются в течение длительного времени в сложных, резко изменяющихся условиях. Действительно, давление газа в скважинах доходит от 100 МПа, температура газа достигает 523 ºК, горное давление за колоннами на глубине 10 000 м превышает 250 МПа. В процессе освоения, исследований, капитального ремонта и во время эксплуатации скважин резко изменяются давление, температура, состав газа, движущегося в скважине.

Скважины - дорогостоящие капитальные сооружения. В общих капитальных вложениях в добычу газа удельный вес капитальных вложений в строительство скважин может составлять 60 - 80 % в зависимости от глубины залегания месторождения, геологических условий бурения скважин, географических условий расположения месторождений.

Долговечность работы и стоимость строительства скважин во многом определяются их конструкциями.

Конструкцией скважины называют сочетание нескольких колонн обсадных труб различной длины и диаметра, спускаемых концентрично одна внутри другой в скважину. Колонны обсадных труб скрепляются с породами геологического разреза цементным камнем, поднимаемым за трубами на определенную высоту.

Конструкция добывающих газовых скважин зависит от многих факторов, в частности от пластового давления и отношения его к гидростатическому, геологических условий бурения, геолого-физических параметров пласта, физических свойств пластового флюида, разности давлений между пластами, технологических условий эксплуатации скважин, режима эксплуатации пласта, экономических соображений.

На рис. 16.1. приведены конструкции газовых и газоконденсатных скважин.

Физические свойства газа - плотность и вязкость, их изменение в зависимости от давления и температуры существенно отличается от изменения плотности и вязкости нефти и воды. Во многих случаях плотность газа значительно меньше плотности нефти и воды, а коэффициент динамической вязкости газа в 50 - 100 раз меньше, чем у воды и нефти

Различие плотностей газа и жидкостей вызывает необходимость спуска живого кондуктора в газовых скважинах на большую глубину, чем в нефтяных, для предотвращения разрыва газом горных пород, загрязнения водоносных горизонтов питьевой воды, выхода газа на дневную поверхность.

Глубину спуска кондуктора в газовых скважинах Н (в м) можно определить подбором из равенства

![]() ,

(16.1)

,

(16.1)

где L - глубина скважины; R - удельная газовая постоянная; Т - средняя температура на длине (L - h); ρср - средняя объемная плотность горных пород разреза на длине h; Pн - начальное пластовое давление газа; g - ускорение свободного падения, или приближенно по формуле

![]() ,

(16.2)

,

(16.2)

где ρв - плотность пластовой воды

Малая вязкость газа вызывает необходимость принимать особые меры по созданию герметичности как обсадных колонн, так и межтрубного пространства газовых скважин

6Влияние частоты вращения долота

С изменением частоты вращения долота меняется число поражений забоя зубками шарошечного долота.

При малой частоте вращения долота промежуток времени, в течение которого остаётся раскрытой трещина в породе, образующаяся при вдавливании зубка, достаточен для того, чтобы в эту трещину проник фильтрат бурового раствора (или сам раствор). Давления на частицу сверху и снизу практически сравниваются и трещина не может сомкнуться после отрыва зубка от породы. В этом случае отрыв сколотой частицы от забоя и её удаление облегчаются. При увеличении же частоты вращения уменьшается промежуток времени, в течение которого трещина раскрыта, и фильтрат может заполнять её. Если же этот промежуток станет весьма малым, фильтрат в трещину не успеет проникнуть, трещина после отрыва зубка шарошки от породы сомкнётся, а прижимающая сила и фильтрационная корка будут удерживать частицу, препятствовать её удалению с забоя. Поэтому на забое сохраниться слой сколотых, но не удалённых частиц, которые будут повторно размалываться зубцами долота.

Поскольку из-за неполноты очистки забоя величина углубления за один оборот долота у с увеличением частоты вращения (угловой скорости ) уменьшается, то механическая скорость Vм будет возрастать пропорционально частоте вращения долота в степени меньшей единицы.

Влияние свойств бурового раствора

Наиболее эффективное углубление скважины возможно только в том случае, если забой полностью очищается от шлама; в противном случае вы¬буренная порода оказывает дополнительное сопротивление работе долота, вследствие чего механическая скорость проходки и проходка на долото ниже расчетных значений. Опыт показывает, что технико-экономические показатели проходки скважин в значительной мере зависят от режима промывки и технологических свойств (качества) бурового раствора. Функ¬ции буровых растворов многочисленны, однако одними из главных являют¬ся те, которые определяют высокие скорости проходки. Если рассматри¬вать только скорость проходки и не принимать во внимание поведение ствола скважины (обвала, осыпи, поглощения раствора и т.д.), то для дос¬тижения максимальных показателей работы долот наиболее предпочти¬тельно использовать в качестве промывочного агента маловязкие легкие системы. По степени ухудшения работы породоразрушающего инструмента используемые в мировой практике буровые растворы располагаются в сле-дующем порядке: тяжелый (высокоплотный) высоковязкий буровой глини¬стый раствор, легкий маловязкий буровой глинистый раствор, эмульсия, буровой раствор на углеводородный основе (РУО), вода, вода с ПАВ, аэри-рованная жидкость, воздух (газ).

Основные факторы, влияющие на технико-экономические показатели бурения, - компонентный состав, плотность, показатель фильтрации, вяз¬кость и другие параметры бурового раствора. Убедительные данные по увеличению скорости бурения при снижении плотности бурового раствора получены на скважинах ряда площадей Краснодарского края. Установлено, что по значимости наиболее существенными факторами, влияющими на показатели работы долот, являются в первую очередь плотность, затем вяз¬кость и, наконец, фильтрация.

С ростом концентрации твердой фазы в буровом растворе механиче¬ская скорость проходки и проходка на долото убывают.

Совершенствование технологии промывки скважин должно идти в первую очередь по пути снижения плотности бурового раствора и содер¬жания в нем твердой фазы, что существенно упрощает регулирование вяз-кости, фильтрации и других параметров раствора.

Влияние плотности бурового раствора на процесс бурения и форми¬рования ствола многогранно. Ее увеличение приводит к улучшению очист¬ки забоя и ствола скважины от шлама вследствие действия архимедовой силы, к росту динамической фильтрации на забое за счет повышения по¬ложительного дифференциального давления у забоя и к стабилизации сте¬нок ствола в результате сближения гидростатического давления в скважине и горного давления массива пород. Все это способствует росту технико-экономических показателей бурения.

Но с увеличением плотности раствора возрастает давление на забой скважины, что приводит к дополнительному уплотнению породы и ухудше¬нию условий отрыва частицы от забоя потоком раствора. На разрушение образующейся на забое толстой глинистой корки затрачивается энергия, при этом усиливается поглощение раствора вскрытым разрезом и продуктивными пластами. Мировой опыт бурения скважин свидетельствует о том, что положительное влияние повышения плотности раствора неизме¬римо меньше, чем отрицательное, поэтому, если позволяют геологические условия, следует бурить с использованием раствора меньшей плотности, даже при необходимости усложнения технологического процесса промыв¬ки и применения более сложного оборудования. Скорость проходки при этом возрастает.

Роль фильтрации раствора в процессе углубления скважины также неоднозначна. С увеличением фильтрации на забое облегчаются условия скалывания и отрыва частицы долотом в результате действия расклини¬вающих сил проникающего фильтрата и выравнивания давления вокруг скалываемой частицы, но при увеличении фильтрации уменьшается устой¬чивость ствола, на забое и стенке образуются толстые глинистые корки. Разумеется, фильтрация определяется конкретными условиями, но вполне очевидно, что фильтрация за некоторое время (принято 30 мин) должна быть минимальной для повышения устойчивости стенки скважины, а мгно¬венная фильтрация (5-10 с) должна быть максимальной (приближающейся к фильтрации за 30 мин) для улучшения условий бурения.

Вязкость раствора влияет на скорость проходки однозначно. Роль вяз¬кости бурового раствора наиболее заметна. При бурении стремятся снижать вязкость раствора. Это связано с желанием получать на долоте максимальную гидравлическую мощность при высокой скорости истечения раствора из насадок долота. При правильно выбранном режиме промывки скважины роль вязкости в процессе транспортирования шлама подчиненная.

Таким образом, при оптимальном соотношении показателей свойств буровых растворов скорость проходки может быть существенно повышена.

Технологические параметры промывки, скорость и режим течения бу¬рового раствора определяют интенсивность размыва забоя потоком, смыв разрушенной породы с забоя, транспортирование шлама от забоя к устью скважины и т.д.

Очевидно, что с увеличением расхода бурового раствора повышается интенсивность раз¬рушения забоя, а скорость проходки возрастает. Но при этом возникают и отрицательные эффекты: повышается дифференциальное давление на за¬бой (давление, под которым нефть и газ перемещаются из пласта в скважину), увеличивается скорость размыва стенки скважины и др.

4)• Основные элементы, составляющие бурильную колонну, - ведущие трубы, бурильные трубы, бурильные замки, переводники, центраторы бурильной колонны, утяжеленные бурильные трубы. • Бурильная колонна предназначена для подвода энергии (механической, гидравлической, электрической к долоту), обеспечения подачи бурового раствора к забою, создания осевой грузки на долото, восприятия реактивного момента долот забойного двигателя. Ведущие трубы предназначены для передачи вращения от ротора к бурильным трубам. Бурильные трубы составляют основную часть колонны. При роторном бурении колонна бурильных труб служит для передачи вращения долоту и для подачи бурового раствора к забою скважины. Бурильные замки соединяют между собой отдельные бурильные трубы. Переводники предназначены для соединения элементов бурильных колонн, имеющих разные размеры или разнотипные резьбы, а также для присоединения подсобных и ловильных инструментов к бурильным трубам. Центраторы бурильной колонны служат для предупреждения искривления ствола скважины при бурении забойными двигателями. Утяжеленные бурильные трубы, устанавливаемые непосредственно над долотом или забойным двигателем, создают необходимую жесткость в нижней части бурильной колонны и обеспечивают нагрузку на долото в заданных пределах. • Условия работы БК при роторном способе бурения и при бурении с забойными двигателями различны. При роторном бурении БК, передающая вращение от ротора к долоту и нагрузку на долото, испытывает действие ряда сил. Верхняя часть БК под действием сил собственного веса и перепада давления в промывочных отверстиях долота находится в растянутом , а нижняя, воспринимающая реакцию забоя- в сжатом состоянии. Следовательно, в БК имеется сечение, в котором отсутствуют осевые растягивающие и сжимающие силы. Выше этого сечения действуют напряжения растяжения, возрастающие к вертлюгу, а ниже него – напряжения сжатия, увеличивающиеся к долоту. Передаваемый БК вращающий момент приводит к возникновению в ней напряжений кручения, а вращение колонны с определенной частотой порождает центробежные силы и, следовательно, изгибающие напряжения. Первые уменьшаются от вертлюга к долоту, а вторые имеют максимальное значение в нижней части БК. Одновременное действие на БК перечисленных выше сил осложняет условия ее работы при роторном способе бурения. При бурении с забойными двигателями БК не вращается и испытывает в основном в растянутой и сжатой частях колонны соответственно напряжения растяжения и сжатия. Изгибающие нгрузки, возникающие при потере сжатой частью прямолинейной формы невелики. Незначителен и реактивный момент забойного двигателя, и поэтому касательные напряжения . действующие на БК в направлении к вертлюгу, не достигают опасных значений. Аварии при роторном бурении происходят ,в основном, из-за поломок БК по причине усталостного износа резьб, сварочного шва, материала трубной части и присоединительных элементов. Аварии при бурении с забойными двигателями происходят ,в основном, из-за прихватов ,неподвижно лежащей на стенке скважины БК, и размыва резьбовых соединений и стенок труб

|

||

|

|

и из 17 один вопрос:Задачами промысловой подготовки газа являются его очистка от механических примесей. тяжелых углеводородов, паров воды, сероводорода и углекислого газа. АДСОРБЦИЯ (от лат. ad — у, на, при и sorbeo — поглощаю * а. adsorption; н. Adsorption, Adsorbieren, Adsorbierung; ф. adsorption; и. adsorcion) — поглощение отдельных компонентов из газовых (паровых) или жидких смесей на поверхности твёрдого тела (или в объёме его микропор) или жидкости. В технике под абсорбцией обычно понимают поглощение на поверхности твёрдого тела (адсорбента). СЕПАРАЦИЯ ГАЗА (а. gas separation; н. Erdgasseparation; ф. separation de gaz; и. separacion de gas) — процесс разделения (отделения, разъединения) твёрдой, жидкой и газовой (паровой) фаз потока природного газа с последующим извлечением из него твёрдой и жидкой фаз. Сепарация газа предназначена для предохранения от попадания влаги и твёрдых частиц в промысловые газосборные сети и технологическое оборудование газовых и газоконденсатных месторождений. Недостаточный уровень сепарации газа приводит к низкой гидравлической эффективности промысловых газопроводов, существенному перерасходу энергии, затрачиваемой на компримирование газа, росту эксплуатационных затрат, возможности образования газогидратных пробок в промысловых системах сбора и транспорта газа, снижению эффективности работы технологического оборудования промыслов. |