- •080225 Тыловое обеспечение

- •080100 «Экономика»

- •080225 Тыловое обеспечение

- •080100 «Экономика»

- •1. Методические указания по изучению дисциплины

- •Пояснительная записка к рабочей программе и тематические планы изучения дисциплины

- •Содержание тем учебной дисциплины и методические указания по их изучению

- •1. Организация деятельности пожарной охраны

- •Тема 1. Основы организации деятельности пожарной охраны в России

- •1. Нормативные правовые основы организации пожарной охраны в Российской Федерации

- •2. Полномочия органов государственной власти и органов местного самоуправления по вопросам организации пожарной охраны

- •Порядок организации, назначение, задачи и функции видов пожарной охраны

- •3.1. Организация федеральной противопожарной службы

- •3.2. Организация противопожарной службы субъекта Российской Федерации

- •3.3. Порядок создания подразделений муниципальной пожарной охраны

- •3.4. Организация ведомственной пожарной охраны

- •3.5. Порядок создания частной пожарной охраны

- •3.6. Порядок создания подразделений добровольной пожарной охраны

- •Тема 2. Организация дежурной службы в частях пожарной охраны

- •Тема 3. Организация и несение территориальной службы пожарной охраны

- •Тема 4. Основы охраны труда и техника безопасности в подразделениях фпс

- •2. Надзорная деятельность мчс России

- •Тема 1. Организационно–правовое обеспечение надзорной деятельности в сфере компетенции мчс России

- •1. Нормативное правовое регулирование надзорно-профилактической

- •2. Техническое регулирование в сфере компетенции мчс России

- •«Организационно-правовое обеспечение надзорной деятельности в сфере компетенции мчс России»

- •1. Органы, осуществляющие надзорно-профилактическую

- •При осуществлении государственного надзора в области защиты населения и территорий от чрезвычайных ситуаций:

- •Департамент надзорной деятельности мчс России Департамент пожарно-спасательных сил, специальной пожарной охраны и сил гражданской обороны мчс России

- •Управления надзорной деятельности Региональных центров мчс России

- •При осуществлении государственного пожарного надзора: Положением о государственном пожарном надзоре (утв. Постановлением Правительства рф от 21 декабря 2004 г. № 820);

- •2. Организация деятельности должностных лиц надзорных органов мчс России

- •«Организационно-правовое обеспечение надзорной деятельности в сфере компетенции мчс России»

- •1. Правовые основы защиты прав юридических лиц и индивидуальных предпринимателей при проведении государственного контроля (надзора)

- •2. Организация и проведение проверок органами государственного пожарного надзора

- •2.1. Организация и проведение плановой проверки

- •2.2. Организация и проведение внеплановой проверки

- •2.3. Организация и проведение документарной проверки

- •2.4. Организация и проведение выездной проверки

- •2.5. Срок проведения проверки

- •Основные требования пожарной безопасности, го, защиты от чс и пб, подлежащие проверке надзорными органами мчс России.

- •Оформление результатов мероприятий по контролю органами государственного пожарного надзора

- •Организацию выполнения на объекте мероприятий, предложенных предписанием, подтверждает приказ руководителя с указанием конкретных исполнителей.

- •3. Пожарная безопасность технологических процессов

- •Тема 1. Основы обеспечения пожарной безопасности технологических процессов производств

- •Тема 2. Причины и условия образование горючей среды в технологических аппаратах и производственных помещениях

- •Тема 3. Категорирование помещений и зданий по взрывопожарной и пожарной опасности

- •Технологические процессы (по способу организации) Технологические процессы (по способу организации)

- •Периодические

- •Непрерывные

- •(По назначению)

- •Показатели пожаровзрывоопасности горючих веществ и материалов

- •100 % Нкпр вкпр 0 %

- •0 Нтпр втпр Температура

- •Источники зажигания (инициаторы горения)

- •(Инициаторов горения)

- •Слайд 10. Схема большого дыхания резервуара:

- •4. Организация гражданской обороны

- •Тема 1. Назначение, задачи и организационная структура го и фппс в системе го

- •Характер возможной современной войны.

- •2.Назначение, структура, задачи гражданской обороны страны и противопожарной службы го

- •Основные задачи мчс:

- •1. Силы гражданской обороны:

- •3 Аварийно-спасательные службы и аварийно-спасательные формирования привлекаются для решения задач в области гражданской обороны в соответствии с законодательством Российской Федерации:

- •Тема 2. Назначение, состав и особенности поражающего действия ядерного, химического, биологического оружия и защита от него

- •Противника

- •1) Временное ослепление, которое длится несколько минут;

- •2) Ожоги глазного дна, возникающие на больших расстояниях при прямом взгляде на взрыв;

- •3) Ожоги роговицы и век, возникающие на тех же расстояниях, что и ожоги кожи.

- •0В классифицируются по тактическому назначению, по физиологическому воздействию на человека и по стойкости.

- •Тема 3. Современные средства поражения, перспективы их развития и способы защиты населения от них

- •Крылатые ракеты

- •Зажигательное

- •Нетрадиционные системы поражения - оружие глобального поражения

- •Ускорительное

- •Инфразвуковое

- •Радиологическое

- •Геофизическое оружие

- •Биосферное (экологическое)

- •Слайд (Кадр) № 4.

- •5. Пожарная техника

- •Тема 1. Ручные пожарные лестницы

- •Вопрос 1. Назначение, устройство и принцип действия ручных пожарных лестниц.

- •Лестница-палка:

- •Лестница штурмовая:

- •Выдвижная лестница:

- •Вопрос 2.Порядок эксплуатации и ремонта, т.О. И испытание ручных пожарных лестниц

- •Вопрос 3. Меры безопасности при эксплуатации ручных пожарных лестниц.

- •Тема 2. Противопожарное водоснабжение

- •1 .Общие сведения о противопожарном водоснабжении

- •2.Система водоснабжения и ее классификация.

- •3. Пожарные гидранты и колонки. Назначение, устройство, работа и порядок использования.

- •4. Назначение, устройство гидроэлеваторов.

- •Тема 3. Первичные средства пожаротушения. Огнетушители

- •Тема 4. Пожарные автомобили. Пожарное и аварийно-спасательное и оборудование вывозимое на автомобиле. Пожарные насосы

- •6. Здания, сооружения и их устойчивость при пожаре и пожарная безопасность в строительстве

- •Тема 1. Начальные сведения о поведении строительных материалов и конструкций в условиях пожара

- •Вопрос 1 Виды строительных материалов и их классификация

- •Определяющие факторы

- •Негативные процессы

- •2. Основные свойства, хаpактеpизующие поведение

- •1. Строение, химический состав и свойства древесины

- •1.1 Строение древесины

- •1.2. Химический состав древесины

- •Свойства древесины

- •Вопрос 3. Металлические строительные конструкции

- •В ыход атома на поверхность Атом в межодузлии

- •Стали, применяемые в строительстве

- •Матеpиалы, пpименяемые в качестве легиpующих добавок

- •Механические характеристики некотоpых стpоительных сталей

- •Вопрос 4. Каменные строительные материалы

- •1.1. Основные виды поpодообpазующих минеpалов

- •Определяющие факторы

- •Негативные процессы

- •1.2. Основные виды гоpных поpод

- •2. Основные виды искусственных каменных матеpиалов, их хаpактеpистики и особенности

- •2.1. Основные сведения о неоpганических вяжущих веществах

- •Тема 2. Начальные сведения о пожарной безопасности зданий

- •Назначение, предмет, история развития дисциплины «Пожарная безопасность в строительстве»

- •Цель, задачи, содержание дисциплины и значение ее в подготовке инженера пожарной безопасности

- •Вопрос 1. Требования пожарной безопасности по обеспечению эвакуации людей из зданий при пожаре Основные понятия и определения

- •Вопрос 2. Обеспечение условий для успешного тушения пожаров и проведения спасательных работ Противопожарное нормирование в строительстве

- •Производственно- отраслевые документы

- •Вопрос 3. Общие требования пб к территориям и зданиям

- •7. Пожарная тактика

- •Тема 1. Тактические возможности караула гпс

- •1. Борьба с пожарами, как осознанная общественная потребность

- •2. Предмет пожарной тактики и ее задачи

- •3. Регламентирующие документы, как база тактической подготовки

- •Тема 2. Разведка пожара. Действия при разведке пожара

- •2. Организация, способы и правила проведения разведки

- •3. Меры безопасности при разведке пожара

- •Тема 3. Спасание людей на пожаре. Действия при спасании людей на пожаре и при ликвидации последствий чс

- •1. Опасность пожаров для жизни людей

- •2. Особенности проведения спасательных работ на различных объектах

- •Лечебные учреждения

- •Здания повышенной этажности

- •Транспорт.

- •3. Меры безопасности при проведении спасательных работ

- •Тема 4. Боевое развертывание. Действия при боевом развертывании

- •1. Этапы боевого развертывания

- •2. Порядок и правила проведения боевого развертывания

- •3. Меры безопасности при проведении боевого развертывания

- •Тема 5. Тушение пожаров. Действия при тушении пожаров и ликвидации последствий чс

- •1. Основы тактики тушения пожаров

- •2. Работа ствольщиков на пожаре

- •3. Виды специальные работ на пожаре

- •Тема 6. Требования безопасности при тушении пожаров и ликвидации последствий чс

- •2. Проблемы травматизма труда пожарного

- •3. Меры безопасности при тушении пожаров

- •8. Подготовка газодымозащитника.

- •Тема 1. Организационная структура, задачи и функции гдзс подразделений гпс мчс России. Должностные лица гдзс

- •На постоянной штатной основе газодымозащитная служба создается решением мчс России по представлениям соответствующих органов управления гпс.

- •Вопрос № 2 Задачи и функции газодымозащитной службы.

- •Задачи гдзс

- •Функции гдзс

- •Начальник пожарной части обязан:

- •Тема 2. Влияние опасных факторов пожара на организм человека. Назначение и классификация сизод

- •Органы дыхания и кровообращение человека

- •Классификация средств защиты органов дыхания человека и их назначение.

- •Тема 3. Виды, сроки и порядок проведения проверок сизод и контрольно-измерительных приборов

- •Основные термины и определения

- •1. Боевая проверка дыхательного аппарата

- •2. Проверка №1 дыхательного аппарата

- •3. Проверить подмасочное давление.

- •4.1. Проверить герметичность системы высокого и редуцированного давления.

- •4.2. Проверить герметичность системы высокого и редуцированного давления со спасательным устройством.*

- •5. Проверить величину давления, при котором срабатывает звуковой сигнализатор.

- •6.1. Проверить герметичность основной воздуховодной системы с легочным автоматом.

- •6.2. Проверить герметичность воздуховодной системы с легочным автоматом спасательного устройства*.

- •7.1. Проверить исправность основного легочного автомата и клапана выдоха маски.

- •7.2. Проверить исправность легочного автомата и клапана выдоха спасательного устройства.*

- •8. Проверить исправность устройства дополнительной подачи воздуха.

- •9. Проверить исправность газового редуктора.

- •10. Проверить давление воздуха в баллоне.

- •9. Исследование и экспертиза пожаров

- •Тема 1. Расследование пожаров

- •1. Организация расследования пожаров в России и за рубежом.

- •2. Технические задачи, решаемые при расследовании пожаров.

- •3. Экспертные исследования по делам о пожарах.

- •1) Об отказе в возбуждении уголовного дела;

- •2) О возбуждении уголовного дела;

- •3) О передаче материалов проверки по подследственности без вуд.

- •Структура информации, необходимой для установления очага пожара

- •Формулировки причины пожара техническим специалистом

- •10. Первая медицинская помощь

- •Тема 1. Стандарты (алгоритмы) спасения жизни людей, пострадавших на пожаре

- •Заключение.

- •Тема 2. Современные способы и приемы поддержания жизни при угж (угрожающих жизни состояниях)

- •Заключение.

- •11. Военная подготовка

- •Перечень литературы и учебно-методических материалов.

- •Федеральный закон от 22 июля 2008 г. № 123-фз «Технический регламент о требованиях пожарной безопасности»

- •Приказ мчс России от 12 декабря 2007 г. N 645 "Об утверждении Норм пожарной безопасности "Обучение мерам пожарной безопасности работников организаций".

- •СНиП 2.01.51-90 Инженерно-технические мероприятия гражданской обороны. – м.: Воениздат, 1991

- •Федеральный закон от 22 июля 2008 г. № 123-фз «Технический регламент о требованиях пожарной безопасности»

- •2 Методические указания и задания на выполнение контрольной работы

- •2.1. Основные требования по подготовке контрольных работ

- •2.2. Вопросы для выполнения контрольной работы

- •2.3 Варианты контрольной работы

Источники зажигания (инициаторы горения)

Тепловые

проявления, связанные с эксплуатацией

тех-нологических уста-новок огневого

действия:

-

открытый огонь;

-

высоконагретые

конструктивные

элементы

устано-

вок; -

газообразные про- продукты

сгорания;

-

топочные искры.

Тепловые

проявле-ния, связанные с проведением

огневых работ:

-открытый

огонь;

-

искры в виде

брызг

расплавленного металла;

-

высоконагретые

поверхности

оборудования

и

конструкций.

Тепловые

проявле-ния механической энергии:

-

разогрев тел при

трении;

-искры,

возникаю- щие при соуда-

рении

твердых тел;

-разогрев

веществ

при

сжатии.

Тепловые

проявления электрической энергии:

-искровые

разряды

статического

электричества;

-тепловые

проявле-

ния,

связанные с

нарушением работы

электрооборудова-

ния; - прямые удары мол-

нии и ее вторичные

проявления.

Слайд 9. Классификация производственных источников зажигания

(Инициаторов горения)

Внутренние (скрытые) источники тепловой энергии – окислительные экзотермические реакции, приводящие к самовозгоранию (самовоспламенению). Воспламенение (загорание) произойдет, если время теплового воздействия внешнего или внутреннего источника теплоты на горючую смесь будет не менее периода, необходимого для развития реакции с формированием фронта пламени, способного к дальнейшему самопроизвольному распространению.

Пути и скорость распространения пламени и развития пожара определяются видом технологического процесса, агрегатным состоянием горючих материалов, размерами производства, техническим состоянием оборудования, уровнем и надежностью противопожарной защиты т.д. и т.п. Это 3-ий фактор ПО, который в каждом отдельном случае требует специального анализа и конкретизации.

2.4. В течение 12-13 мин. преподаватель дает пояснения об образовании горючей среды и технических решения по предупреждению возникновения этой опасности в различных аппаратах, в производственных помещениях и на открытых технологических площадках, где обращаются горючие жидкости, газы или твердыми материалы (пыль, порошки, волокна).

Различные технологические аппараты с пожаровзрывоопасными веществами при определенных условиях могут явиться местом возникновения пожара или взрыва. Для выявления возможности возникновения горения внутри технологического оборудования необходимо, прежде всего, оценить возможность образования в нем горючей среды.

Для оценки возможности образования горючей среды внутри технологического оборудования необходимо знать основные режимные параметры (рабочую температуру, давление, концентрацию и др.). Эти данные содержатся в технологической документации и являются определяющими при оценке возможности образования горючей среды. К технологической документации относятся технологическая часть проекта (на стадии проектирования производства) и технологический регламент (на стадии эксплуатации производства).

Условия образования горючей среды в аппаратах с веществами различного агрегатного состояния (газ, жидкость, твердое – пыль, порошок, волокно) несколько отличаются и в каждом отдельном случае имеют свои особенности, которые вы рассмотрите на практических занятиях и семинаре.

В закрытых аппаратах с жидкостями горючая среда может образоваться только в том случае, когда над поверхностью (зеркалом) жидкости имеется свободный объем. Сам факт и скорость образования ГС будет зависеть от наличия в этом пространстве окислителя (например, кислород воздуха), от вида (ЛВЖ или ГЖ) и физико-химических свойств жидкости, условий проведения технологического процесса.

Наличие над зеркалом жидкости свободного пространства является необходимым, но не достаточным условием для образования горючей среды. Достаточным условием является уровень концентрации паров, находящийся в концентрационных пределах РП, т.е.

![]() (2.1)

(2.1)

Для аппаратов с неподвижным уровнем жидкости (например, для аппаратов непрерывного действия) оценка возможности образования горючей среды может быть сделана по температуре. При этом, необходимо чтобы рабочая температура жидкости tр была соизмерима со значениями температурных пределов распространения пламени и выполнялось условие:

![]() .

(2.2)

.

(2.2)

Итак, возможность образования горючей среды в закрытых аппаратах с ГЖ и ЛВЖ может быть оценена путем:

- проверки наличия над зеркалом жидкости свободного паровоздушного объема;

- сравнения рабочей концентрации паров жидкости с концентрационными пределами воспламенения;

- сравнения рабочей температуры жидкости в аппарате со значениями температурных пределов воспламенения.

Основными направлениями защиты от образования горючей среды в аппаратах с горючими и легковоспламеняющимися жидкостями являются:

1. Ликвидация свободного паровоздушного объема одним из следующих способов:

полное заполнение аппаратов жидкостью;

хранение горючих и легковоспламеняющихся жидкостей под защитным слоем специальных ПАВ или устройств (плавающая крыша, понтон и др.);

применение резинотканевых резервуаров.

2. Обеспечение безопасного температурного режима работы аппаратов, то есть поддержание рабочей температуры tр ниже нижнего или выше верхнего температурных пределов воспламенения (с учетом коэффициентов безопасности):

(tн - 10) tр (tв + 15). (2.3)

3. Использование негорючих (инертных) газов для заполнения свободного пространства аппаратов и передавливания горючих жидкостей.

4. Применение систем соединяющих между собой паровоздушные пространства различных емкостных аппаратов, позволяющих снизить концентрацию кислорода в паровоздушной смеси менее 16 % об., когда горение паров становится невозможным.

Аппараты с газами. Такие аппараты всегда находятся под избыточным давлением, поэтому поступление воздуха в них невозможно, а, следовательно, невозможно и образование горючей среды.

Для предупреждения образования горючей среды внутри аппаратов с ГГ необходимо предусматривать следующие мероприятия и технические решения:

поддерживать рабочую концентрацию горючего газа в смеси с окислителем за пределами области воспламенения, то есть ниже нижнего и выше верхнего пределов распространения пламени;

применять системы автоматической подачи негорючих (инертных) газов в объем аппаратов для разбавления (флегматизации) горючей смеси.

обеспечивать непрерывный автоматический контроль и сигнализацию об опасности содержания в ГГ окислителя или же горючего газа в окислителе.

предусматривать системы автоматической блокировки, обеспечивающие прекращение подачи одного из компонентов горючей смеси, а в некоторых случаях сразу двух компонентов, при опасных отклонениях концентрации от рабочих параметров.

В технологическом оборудовании с твердыми горючими веществами и материалами горючая среда может образоваться при тепловом воздействии на них, в результате их самонагревания, при механической обработке до пылевидного состояния или получения волокон, порошка и т.п.

Сами твердые горючие вещества и материалы не способны образовывать в смеси с воздухом горючую среду. Если же их нагреть до некоторых критических температур, то может начаться процесс разложения с выделением летучих. Так, в процессе пиролиза древесины при температурах 150 - 275оС происходит ее разложение менее с выделением окиси углерода, уксусной кислоты, метана, водорода и других газообразных веществ. Выделяющиеся продукты разложения в среде окислителя при определенных условиях могут образовывать горючую смесь. В таких случаях оценку возможности образования горючей среды в технологическом оборудовании производят, как и в случае с ЛВЖ, ГЖ или ГГ, по условию (2.1).

Основными мерами защиты от образования горючей среды в аппаратах с твердыми горючими веществами и материалами, которые подвергаются тепловому воздействию или склонны к самонагреванию, являются:

применение систем автоматического контроля за температурой материала и температурой в аппарате;

применение систем автоматического регулирования температуры в аппаратах;

применение систем автоматического контроля концентрации горючих продуктов термического разложения в аппарате.

применение систем автоматической подачи негорючих (инертных) газов в объем аппаратов для разбавления горючей смеси.

Технологические аппараты с горючими пылями (порошками, волокнами) характеризуются значительной пожарной опасностью. При работе мельниц, дробилок, хлопковых разрыхлителей, центробежных классификаторов, систем пневмотранспорта образуется очень большое количество пыли. Пыль в таких аппаратах может находиться во взвешенном состоянии (аэрозоль) и в осевшем состоянии (аэрогель). В первом случае пожарная опасность пылей рассматривается как для газов и паров, во втором случае ― как для твердых веществ и материалов.

Повышенную опасность для технологического оборудования представляет осевшая пыль. Обладая развитой поверхностью контакта с окислителем, она в отложившемся состоянии может самовозгораться, а при взвихрении образовывать горючую концентрацию. Это обстоятельство обуславливает характерную особенность циклического протекания пылевых взрывов. Сначала, как правило, происходит первичный взрыв (вспышка) небольшой мощности в локальной зоне технологического оборудования. Образующаяся при этом взрывная волна приводит к взвихрению оставшейся пыли и образованию горючей пылевоздушной смеси в значительно большем объеме. Происходит повторный взрыв, который часто приводит к разрушению оборудования и образованию горючей концентрации уже в объеме производственного цеха. Мощность последнего взрыва может оказаться достаточной для разрушения всего здания, в котором размещается производство. Такое развитие событий характерно для аварийных ситуаций на зернофабриках, мукомольных заводах и элеваторах,

Для предупреждения образования горючей среды внутри технологического оборудования с горючими пылями (порошками, волокнами) необходимо предусматривать следующие мероприятия и технические решения:

Применять, по возможности, менее пылящие технологические процессы (мокрые способы обработки, измельчение с увлажнением, вибрационный помол).

Использовать инертные газы или минеральные (неорганические) пыли для разбавления (флегматизации) пылевоздушного пространства аппаратов.

Применять инертные газы для пневматической транспортировки

взрывоопасных пылей.

Оборудовать системы аспирации (местные отсосы) у пылящего технологического оборудования.

Исключать возможность оседания горючей пыли на внутренних поверхностях аппаратов и трубопроводов.

Оборудовать аппараты и трубопроводы специальными лючками, обеспечивающими доступ для очистки внутренних поверхностей от отложений пыли.

В производственных помещениях и на открытых технологических площадках горючие паро-, газо- и пылевоздушные смеси образуются в двух случаях:

При выходе горючих веществ из нормально действующих технологических аппаратов, что, как правило, допускается технологическим регламентом.

При выходе горючих веществ из поврежденного по каким-либо причинам технологического оборудования (аварийная ситуация).

При нормальных режимах работы оборудования горючая среда на технологических участках может образовываться в том случае, если по условиям технологии применяются:

Аппараты с открытой поверхностью испарения (окрасочные ванны, ванны для пропитки изделий, ванны для промывки и обезжиривания деталей, закалочные ванны и т. п.). Горючая концентрация паров жидкости в смеси с воздухом над поверхностью таких аппаратов будет образовываться когда рабочая температура жидкости tр выше ее температуры вспышки:

![]() (2.5)

(2.5)

Для предупреждения образования горючей среды при использовании аппаратов с открытой поверхностью испарения необходимо предусматривать следующие мероприятия и технические решения:

использовать по возможности закрытые (герметичные) аппараты;

заменять ЛВЖ и ГЖ на пожаробезопасные жидкости и составы;

поддерживать рабочую температуру горючей жидкости ниже температуры вспышки (с учетом коэффициента безопасности):

tр < (tвсп – 10) (2.6)

производить выбор наиболее рациональной формы открытого аппарата, позволяющей иметь минимальную величину поверхности испарения;

использовать системы местных отсосов или улавливания выделяющихся при испарении паров жидкости непосредственно у аппаратов.

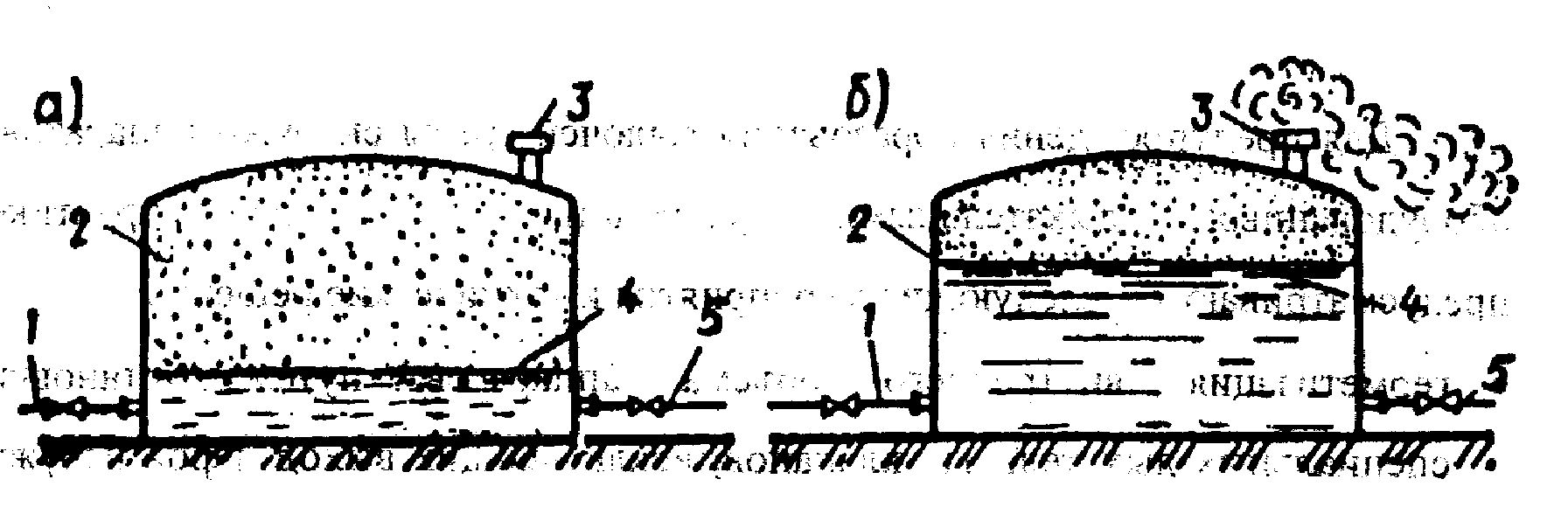

Аппараты с дыхательными устройствами. Данные аппараты представляют собой закрытые емкости, внутренний объем которых сообщается с окружающей средой через дыхательные устройства (дыхательные трубы, клапана и т.п.). К таким аппаратам относятся резервуары, мерники, дозаторы и другие емкости, работа которых по условиям технологии требует изменения уровня жидкости (демонстрация слайда 10).

Лектор поясняет рисунок. Слайд остается на экране до демонстрации следующего по тексту слайда: