- •3.Способы механического крепления смп в корпусах токарных резцов (достоинства и недостатки)

- •22. 1. Схема к расчету конструктивно-геометрических параметров режущей части машинно-ручного метчика

- •2. Развертки- назначение,типы, конструктивно-геометрических параметры

- •3.Определение высоты зубьев фрезы с одинарным затылованием. Аналитическая взаимосвязь заднего угла и падения затылка.

- •23. 1. Графоаналитическое профилирование пфр

- •2. Инструменты для нарезания наружных резьб (резцы стержневые и круглые, фрезы)

- •3.Строгальные резцы- назначение,типы, основные конструктивно-геометрические параметры

- •24. 1. Определение высоты зубьев дисковой фрезы с одинарным затылованием. Аналитическая взаимосвязь заднего угла и падения затылка.

- •2. Отрезные резцы-назначение, виды режущих кромок, основные конструктивно-геометрические параметры

- •3. Геометрические параметры токарного сборного резца с смп

- •25. 1. Круглые плашки- назначение, основные конструктивно-геометрические параметры

- •2. Работы, выполняемые проходным правым отогнутым токарным резцом

- •3.Способы нарезания цилиндрических зубчатых колес (копирование,обкатка,бесцентроидное огибание)

21. 1.Почему можно нарезать зубчатые колеса долбяком, имеющим положительное и отрицательное смещение исходного контура рейки? Схема к определению.

При нарезании зубчатых колёс исходный

стандартный контур производящей рейки

смещают в радиальном направлении так,

что её делительная прямая не касается

делительной окружности колеса. При этом

можно использовать нормальный реечный

зуборезный инструмент (гребёнку,

червячную фрезу и т. п.) или долбяки.

Обработку ведут на зубообрабатывающем

станке методом обкатки. нарезая колёса

с требуемым смещением исходного контура.

Современное К. з. к. имеет более общее

значение и практически выражается в

преднамеренном смещении исходного

контура, которое является одним из

основных геометрических параметров

зубчатых колёс. Смещение от центра

колеса может быть отрицательным или

положительным (рис. 1). В случае

положительного смещения для профиля

зубьев используются участки эвольвенты

с большими радиусами кривизны, что

повышает контактную прочность зубьев,

а также увеличивает их прочность на

излом. К. з. к. может быть использовано

для повышения качества зацепления как

двух колёс, так и зацепления колеса с

рейкой. Целесообразный выбор смещений

может уменьшить скольжение зубьев друг

по другу, снизить их износ, уменьшить

опасность заедания и повысить кпд

передачи.

2.Расчет сечения державки проходного токарного резца на прочность и жесткость. Схема формулы.

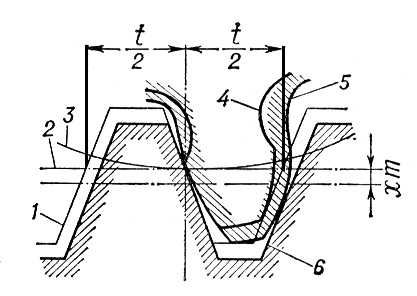

при работе отрезными резцами, оснащенными твердым сплавом, часто происходят выкрашивания и сколы режущей части, а также отрывы пластинки от державки резца.

Для повышения прочности соединения пластинки с державкой целесообразно пластинку, снабженную скосами, напаивать в угловой паз державки (рис.,15, а), что соответственно увеличивает площадь прилегания ее к державке. Кроме того, боковые стенки паза препятствуют смещению пластинки под действием боковых усилий, возникающих в процессе работы резца.

С целью повышения прочности и жесткости головки высота ее делается больше высоты стержня (рис. 15, б).

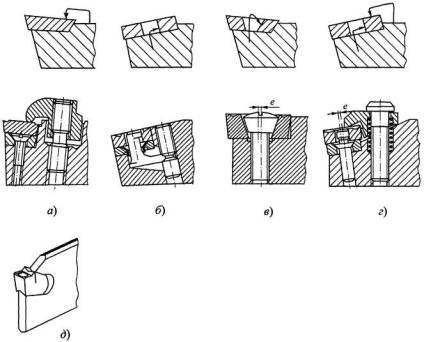

3.Способы механического крепления смп в корпусах токарных резцов (достоинства и недостатки)

Механическое крепление СМП обеспечивает возможность ее быстрой

бесподналадочной замене на инструменте или восстановления его режущей

способности путем поворота пластины, что особенно важно на станках-

автоматах и автоматических линиях. Время, затрачиваемое на замену или пово-

рот СМП, в 2 – 4 раза меньше, чем на замену резца.

Способ крепления СМП прихватом сверху (рис. 1.1., а) применяют для пластин

без отверстий, в том числе минералокерамических. Пластину устанавливают в

закрытый паз и базируют по его опорной и боковым поверхностям. При этом

обеспечивается высокая точность базирования пластин и надежность крепления

[2]. На резцах для обработки стали может применяться стружколом.

Способ крепления СМП L – образным рычагом или косой тягой

(рис. 1.1, б) обеспечивает прижим пластин к боковым базовым поверхностям

закрытого паза державки. Применяется этот способ крепления для СМП с от-

верстием. Он обеспечивает высокую точность базирования, но не гарантирует

точного прилегания поверхности СМП к опорной поверхности на резцедержав-

ке.

Способ крепления СМП с коническим отверстием (рис.1.1, в) обеспечи-

вает прижим к опорной и боковым сторонам закрытого паза. Крепление осуще-

ствляется винтом с конической головкой, ось которого сдвинута на 0,15 мм от-

носительно оси отверстия СМП. К недостаткам такого крепления относится не-

обходимость полностью вывернуть винт из корпуса и потом его снова завер-

нуть при смене СМП.

Достаточно распространенным является способ крепления СМП при по-

мощи клина (рис. 1.1., г), который поджимает ее к неподвижному штифту. В

этом случае сила зажима противоположна по направлению силе резания, что не

исключает возможности появления вибраций. Этот способ крепления не обес-

печивает точного базирования СМП и не может использоваться для их беспод-

наладочной замены [2]. Надежность такого крепления повышает наличие на

клине «козырька», поджимающего СМП к опорной поверхности.

22. 1. Схема к расчету конструктивно-геометрических параметров режущей части машинно-ручного метчика

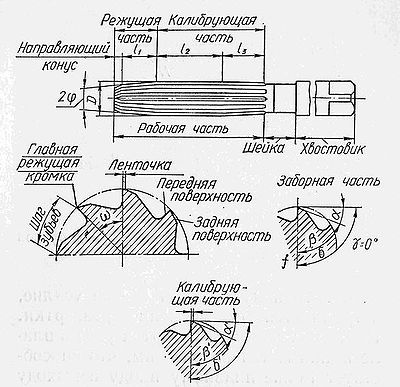

2. Развертки- назначение,типы, конструктивно-геометрических параметры

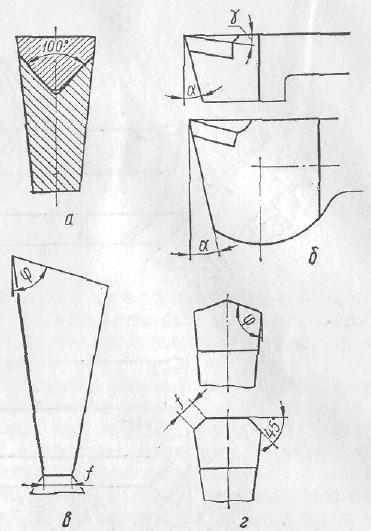

Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0,32…1,25 мкм. Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимается малый припуск. Развёртка выполняет работу при своём вращении и одновременном поступательном движении вдоль оси отверстия.

В зависимости от характера применения, формы обрабатываемого отверстия, формы закрепления, конструкции зубьев, регулирования на размер, рода режущего материала развёртки разделяют на группы:

-Ручные цилиндрические с хвостовиком

-Машинные цилиндрические с хвостовиком и насадные

-Машинные цилиндрические с хвостовиком и насадные со вставными зубьями

-Ручные

Основными конструктивными элементами развёртки являются режущая и калибрующая части, число зубьев, направление зубьев, углы резания, шаг зубьев, профиль канавки, зажимная часть.

Угол конуса φ определяет форму стружки и соотношение составляющих усилий резания. Угол φ у ручных развёрток – 1°…2°, что улучшает направление развёртки при входе и уменьшает осевую силу; у машинных при обработке стали φ = 12°…15°; при обработке хрупких материалов (чугуна) φ = 3°… 5°.Стандартные развёртки делают с неравномерным окружным шагом с целью предупреждения появления в развёртываемом отверстии продольных рисок. Из-за неоднородности обрабатываемого материала на зубьях развёртки происходит периодическое изменение нагрузки, что ведёт к отжиму развёртки и появлению на обработанной поверхности следов в виде продольных рисок.

Цилиндрическая ленточка на калибрующей части калибрует и выглаживает отверстие. Уменьшение её ширины снижает стойкость развертки, однако повышает точность обработки и снижает шероховатость, т.к. уменьшает трение. Рекомендуемая ширина ленточки f = 0,08…0,5 мм в зависимости от диаметра развёртки.

Число зубьев z ограничивается их жёсткостью. С увеличением z улучшается направление развертки (больше направляющих ленточек), повышаются точность и чистота отверстия, но снижается жесткость зуба и ухудшается отвод стружки. Z принимается чётное - для облегчения контроля диаметра развёртки.

Канавки чаще выполняют прямыми, что упрощает изготовление и контроль. Для обработки прерывистых поверхностей целесообразно применять развёртки с винтовым зубом. Направление канавок делается противоположным направлению вращения для избежания самозатягивания и заедания развёртки.

Задний угол выполняют небольшой (5°…8°) для повышения стойкости развёртки. Режущую часть затачивают до остра, а на калибрующей делают цилиндрическую ленточку для повышения размерной стойкости и улучшения направления в работе.

Передний угол принимают равным нулю.