- •Аннотация

- •1. Общая характеристика основного производства комбината

- •2. Цех производства динамной стали (пдс)

- •2.1. Сортамент цеха и требования к продукции

- •2.2. Состав цеха. Схема расположения основного оборудования

- •2.3. Технологические схемы производства

- •2.4. Ресурсоемкость и себестоимость продукции

- •3. Подготовка металла к прокатке

- •4. Прокатное отделение

- •4.1. Расположение и состав оборудования

- •4.2. Маршруты перевалок валков

- •5. Прокатное отделение

- •6. Термическое отделение

3. Подготовка металла к прокатке

1. Агрегат подготовки горячекатаных рулонов.

Назначение: обрезка переднего и заднего концов полосы, сварка полос встык, обрезка боковых кромок и укрупнение рулонов.

Максимальная скорость разматывания - 300 м/мин.

Заправочная скорость - 30 м/мин.

Максимальное натяжение полосы при размотке - 30 МПа.

Максимальное натяжение полосы при смотке - 45 МПа.

Вид сварки полос – в стык, плавящимся электродом с последующей зачисткой и отжигом сварного шва.

Время нагрева кромок полосы перед обрезкой (рулон 30т) до 80 ºС около 45 мин.

Производительность 240000 тонн в год.

2. Непрерывно–травильный агрегат.

Назначение: очистка поверхности горячекатаных полос от окалины методом травлениея в растворе соляной кислоты.

Агрегат имеет 5 плоских ванн травления и 4 секции промывки полосы.

Тип травления – каскадный, противоточный с подачей регенерированной кислоты в 5-ю травильную ванную. Способ травления – химический в растворе соляной кислоты методом окунания.

Промывка полосы после травления конденсатом с очисткой полосы синтетическими щётками, установленными в 3-й секции ванны промывки.

Скорость транспортировки полосы:

- заправочная скорость 30 м/мин;

- максимальная скорость 300 м/мин;

Время травления от 46 сек до 4 минут.

Объём кислотного раствора, одновременно содержащего в агрегате – 125 м³.

Проектная производительность 584000 тонн в год.

3. Агрегат нормализации.

Назначение: термическая обработка (нормализация) горячекатаных полос перед холодной прокаткой.

Скорость транспортировки полосы:

- максимальная скорость – 60 м/мин;

- заправочная скорость – 30м/мин.

Проектная производительность – 224500 тонн в год.

4. Агрегат подготовки холоднокатаных рулонов.

Назначение: обрезка передних и задних концов полосы, вырезка дефектных участков и стыковой сварки отдельных полос.

Направление разматывания рулона – верхнее.

Заправочная скорость полосы – 30 м/мин.

Максимальная скорость полосы – 600 м/мин.

4. Прокатное отделение

4.1. Расположение и состав оборудования

В составе прокатного отделения ПДС имеется:

Четырехклетевой стан 1400 холодной прокатки.

Назначение: непрерывная холодная прокатка полосы на заданную толщину.

Максимальная скорость прокатки 810 м/мин, заправочная скорость от 30 до 60 м/мин. Минимальная толщина прокатанной полосы 0,35мм.

Размеры валков:

- диаметр рабочих 440/400 мм;

- диаметр опорных 1400/1300 мм.

Чистота обработки поверхности валков - 8 ÷ 9 класс.

Максимальное давление металла на валки 26 МН.

Мощность электродвигателей на разматывателе: 2×360 кВт.

Мощность двигателей главных приводов для клетей № 1÷ 4 - 2×2540 кВт.

Мощность двигателей на моталке - 2540 кВт.

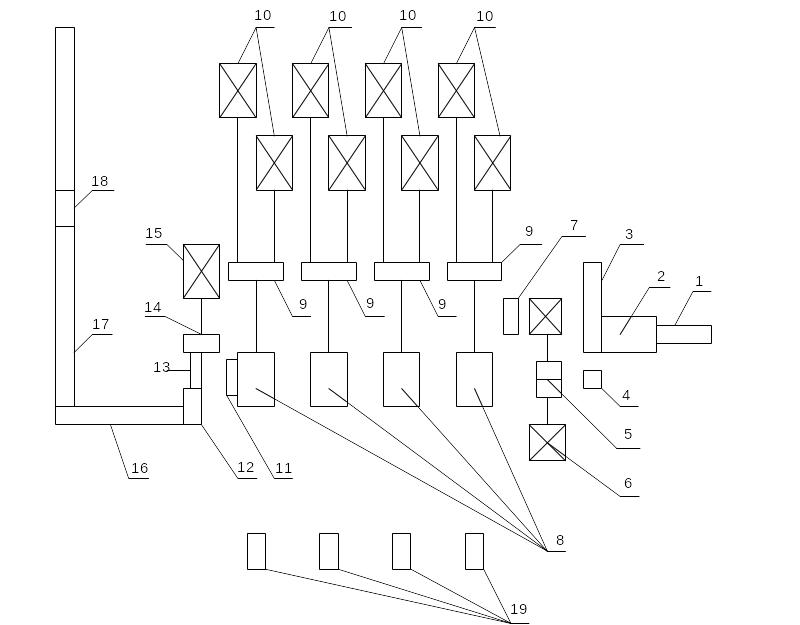

Холодная прокатка полос производится в четырех четырехвалковых клетях с приводом рабочих валков через сдвоенные редукторы и зубчатые шпиндели. Схема расположения оборудования 4-х клетевого стана 1400 показана на рисунке 2.

Максимальным крутящим моментом на выходном валу редуктора:

- для клетей № 1, 2 – 265 кН·м;

- для клети № 3 – 196 кН·м;

- для клети № 4 – 160 кН·м;

Передаточные отношения клетей:

- для клетей № 1, 2 – 1,737;

- для клети № 3 – 1,289;

- для клети № 4 – 1,0.

В качестве смазочно-охлаждающей жидкости в клетях № 1÷4 подаётся 3÷5% водная метастабильная эмульсия.

Максимальный расход охлаждающей жидкости на входных и выходных коллекторах 600 л/мин. Система охлаждения валков предусматривает раздельную подачу технологической смазки на клети № 1,2 и 3,4 раздельной концентрации или одной концентрации на все клети.

Подача СОЖ на рабочие валки клети № 4 дифференцирована. Система подает смазочно-охлаждающую жидкость отдельно на двадцать равных участков по длине бочки. Это позволяет управлять тепловой профилировкой валков и остаточными напряжениями в полосе.

Установка для подогрева рабочих валков, обеспечивающая разогрев поверхности валков в течение 2 часов (не более) от 20 до 80ºС.

Подогревательная тоннельная газовая печь осуществляет нагрев в течение 45 минут трех рулонов:

- кромка рулонов 100ºС;

- на расстоянии 100мм от кромки 70ºС;

- максимальный расход газа 100м³/ч.

Проектная годовая производительность 550000 тонн.

Рис. 3. Схема расположения оборудования 4-х клетевого стана 1400.

1 – загрузочный (шестирулонный) конвейер; 2 – печь подогрева рулонов; 3 – падающая балка; 4 – загрузочная тележка; 5 – разматыватель; 6 - электродвигатели разматывателя; 7 – гильотинные ножницы; 8 – рабочие клети; 9 – редуктор клети; 10 – электродвигатели главных приводов; 11 – стрессометрический ролик; 12 – разгрузочная тележка; 13 – моталка; 14 – редуктор моталки; 15 – электродвигатель моталки; 16 – разгрузочный (восьмирулонный) конвейер; 17 - передающий (шестирулонный) конвейер; 18 – тележка; 19 – перевалочные тележки.

Материал рабочих валков: легированная кованая сталь.

Типовой Хим. состав стали:

C=0.83%; Cr=1.7%; Mo=0.2%; Mn=0.3%; Si=0.4%; Va=0.1%.

Валки имеют среднюю стойкость (рабочие) не менее 20000 тонн, (опорные) не менее 320000 тонн прокатанного металла на валок при нормальных условиях работы и складирования.

Глубина закаленного слоя 40мм (рабочие), 100мм (опорные). Твердость закаленного слоя уменьшается постепенно.

Перед начальной эксплуатацией валков, они должны пройти ульторозвуковой контроль для выявления внутренних дефектов.

Практические данные по дефекты валков, появляющимся в процессе прокатки, приведены на рисунках 4 и 5.

Рис. 4. Данные по дефектам валков, появляющимся

в процессе прокатки (2010 г)

Рис. 4. Данные по дефектам валков, появляющимся

в процессе прокатки в долях (2010 г)