- •Методические указания

- •Методические указания по проведению госэкзамена

- •1.Общие положения

- •2. Критери оценки

- •3. Перечень программных вопросов по дисциплинам, выносимым на госэкзамен Объемный гидропривод

- •Детали машин

- •Подъемно-транспортные машины

- •Технология машиностроения

- •Основы производства строительных материалов

- •Тепловые установки

- •Эксплуатация и ремонт машин.

- •Процессы и оборудование в производстве строительных материалов и изделий

- •Технологическое оборудование псм (1 часть)

- •Технологическое оборудование (2 часть)

- •Технологический процесс изготовления детали. Составить ее эскиз, наметить базы.

- •Перечень типовых задач задача № 1

- •Задача №2

- •Задача № 12 (вариант 2)

- •Задача № 21

- •Задача № 22

- •Задача № 23

- •Задача № 24

- •Задача № 25

- •Задача № 26

- •Задача №27

- •Задача № 28

- •Примерные ответы на отдельные программные вопросы

- •Вопрос: Технология валов.

- •Порядок расчета

- •Вопрос:

- •Ответ на вопрос по дисциплине «Эксплуатация и ремонт механического оборудования»

- •Ответ на вопрос по дисциплине «Процессы и оборудование в производстве строительных материалов и изделий»

- •Ответ на вопрос по дисциплине «Технологическое оборудование псм (1 часть)»

- •Ответ на вопрос по дисциплине «Технологическое оборудование псм (2 часть)»

- •Ответ на вопрос по дисциплине «Подъемно-транспортные машины»

- •Гидронасос выбираем по заданной подаче q1 и давлению р1 с учетом рабочего объема g1 и частоты вращения вала насоса n1.

- •Определяем рабочее давление насоса:

- •Диаметр блоков по дну желоба должен быть не меньше

Порядок расчета

1. Определяем количество портландцемента на складе с учетом потерь:

NПЦ= Nх1

где: N - производственная мощность, т/год;

х1 – потери при помоле, транспортировании х1=1,5%

NПЦ=4000001,015=406000 т/год

2. Определяем количество клинкера, необходимого для получения заданного количества портландцемента:

NКЛ= NПЦх2

где: х2 – частица клинкера в портландцементе, х2=85,5%

NКЛ=4060000,825=334950 т/год

3. Определяем количество клинкера с учетом его затрат:

NКЛВ= NКЛх3

где: х3 – механические потери, х3=0,5%

NКЛВ =3349501,005=336624,75 т/год

4. Определяем количество гипса, необходимого для получения заданного количества портландцемента (х4=5%):

NГ =4060000,005=22330 т/год

5. Определяем количество гипса с учетом его влажности и механических потерь:

NГВ= NГх5х6

где: х5 – влажность гипса, %

х6 – механические потери, %

NГВ =223301,051,005=23653,73 т/год

6. Определяем количество добавки, необходимое для получения заданного количества портландцемента:

NД= NПЦх7

где: х7 – частица добавки в портландцементе, 12%

NД =4060000,12=48720 т/год

7. Определяем количество добавки с учетом влажности и механических потерь:

NДВ= NГх8х9

где: х8 – влажность добавки, 15%

х9 – механические потери, 0,5%

NДВ =487201,151,005=56308 т/год

8. Определяем количество мела, необходимого для получения заданного количества портландцемента:

NРК= NКЛх10

где: х10 – частица мела в портландцементе, 70%

NКР =3349500,7=234465 т/год

9. Определяем количество мела с учетом потерь при обжиге, влажности и механических потерь:

NКРВ= NКРх11х12х13

где: х11 – потери при обжиге, 42%

х12 – механические потери, 0,5%

х13 – влажность, 12,9%

NКРВ =2344651,421,0051,129=377769 т/год

10. Определяем количество глины, необходимое для получения заданного количества портландцемента:

NГЛ= NКЛх14

где: х14 – частица глины в сырьевой смеси, 30%

NГЛ =3349500,3=100485 т/год

11. Определяем количество глины с учетом потерь при обжиге, влажности и механических потерь:

NГЛВ= NГЛх15х16х17

где: х15 – потери при обжиге, 12,6%

х16 – механические потери, 0,5%

х17 – влажность, 23,1%

NГЛВ =1004851,1261,0051,231=139979 т/год

12. Для расчета материального баланса принимаем условно такой режим работы:

цеху обжига: 340 суток х 3 смены х 8 часов;

другие цеха: 262 суток х 2 смены х 8 часов;

13. Определим суточную потребность в материалах:

![]() ли

ли

![]()

14. Определим сменную потребность в материалах:

![]() ли

ли

![]()

15. Определим часовую потребность в материалах:

![]() ли

ли

![]()

16. Результаты расчетов заносим в таблицу.

Затраты материалов с учетом потерь

Материалы |

Затраты, т |

|||

|

год |

сутки |

смена |

час |

Портландцемент |

406000 |

1549,6 |

774,8 |

96,85 |

Клинкер |

336624,75 |

990(ІІІ-зм.) |

330(ІІІ-зм.) |

41,25(ІІІ-зм.) |

Гипс |

238563,73 |

90 |

45 |

5,6 |

Активные мин.. добавки |

56308 |

215 |

107,5 |

13,4 |

Мел |

377769 |

1441,87 |

720,93 |

90,12 |

Глина |

139979 |

534,3 |

267,15 |

33,3 |

ВОПРОС:

Приведите пример расчета состава тяжелого бетона для производства ребристых плит.

Ответ:

Производительность технологической линии – 20000м3/год

Подвижность бетонной смеси – 4 см.

Характеристика вьяжущего

а) вид цемента – шлакопортландцемент;

б) активность цемента, Rц, мПа – 41,2

в) коэффициент нормальной густоты, Кн.г., %25

г)

средняя плотность зерен цемента

![]() ци,

г/м3 – 2,9

ци,

г/м3 – 2,9

д) насыпная плотность цемента, цм, кг/м3 – 1250

Характеристика крупного заполнителя:

а) вид – гранитный щебень;

б) максимальная крупность зерен, мм-20;

в) плотность зерен заполнителя, щ, г/см3-2,72;

г) насыпная плотность, цн кг/м3-1530;

д) влажность, Wщ, %-0,5

Характеристика мелкого заполнителя:

а) вид – кварцевый песок

б) модуль крупности МКР – 1,5

в) плотность зерен заполнителя, л, г/см3 – 2,62

г) насыпная плотность, пн, кг/м3 – 1430

д) влажность, Wп % - 3,5

Порядок расчета

Определяем водоцементное отношение по формуле:

В/ц

=

![]() ,

,

где А – коэффициент, зависящий от качества материала, свойств бетонной смеси и бетона.

Принимаем А = 0,60;

Rц – активность цемента, мПа.

Rб – прочность бетона при сжатии в возрасте 28 суток. мПа.

Rб

=

![]()

В/Ц

=

![]()

Расход воды на 1 м3 бетона определяется по графику, составляет: В=180л.

Расход воды на 1 м3 бетона определяется по графику, составляет: В=180л.

Ц=![]()

Определяем расход крупного заполнителя:

Щ=![]() ,

,

где: нщ насыпная плотность щебня, кг/м3, Vб – объем бетона = 1м3,

Vпщ – пустотность крупного заполнителя в стандартном, насыпном состоянии (в виде относительной величины).

- коэффициент раздвижки зерен крупного заполнителя (избытка раствора) определяется по таблице и равен 1,44

![]()

Определяем расход песка на 1м3 бетона

![]() Определяем

расход компонентом бетонной смеси с

учетом производительной влажности

заполнителей.

Определяем

расход компонентом бетонной смеси с

учетом производительной влажности

заполнителей.

Определяем содержание воды в заполнителях

![]()

![]() ,

где

,

где

Wn и Wщ – влажность песка и щебня, %

![]()

Устанавливаем действительный расход воды:

Вд=В-Вн-Вщ=180-21,8-6,36-151,8н

Корректируем расход песка и щебня путем увеличения их начального расхода на массу воды, которая в них содержится.

Пд=П+Вн=623+21,8=644,8кг

Щд=Щ+Вщ=1271+6,36=1278,36кг

Результаты подбора состава бетона приведены в таблице

Таблица

Вид смеси |

Марка бетона или раство-ра |

Расход материала на 1 м3 смеси |

|||||

вяжуще-го, кг |

мелкого заполни-теля, кг |

крупного заполни-теля, кг |

воды |

Добавки |

|||

вид |

кол-во |

||||||

тяжелая |

М300 |

281 |

644,8 |

1278,36 |

151,8 |

- |

- |

Составим материальный баланс для материалов. применяемых для приготовления бетонной смеси и суммарный расход бетонной смеси на год. сутки, смену. час с учетом потерь бетонной смеси и исходных материалов.

Потери материалов принимают следующими (%);

бетонная смесь – 1,5;

цемент – 1,0;

крупный заполнитель – 2,0;

мелкий заполнитель – 1,5;

вода – 1,0.

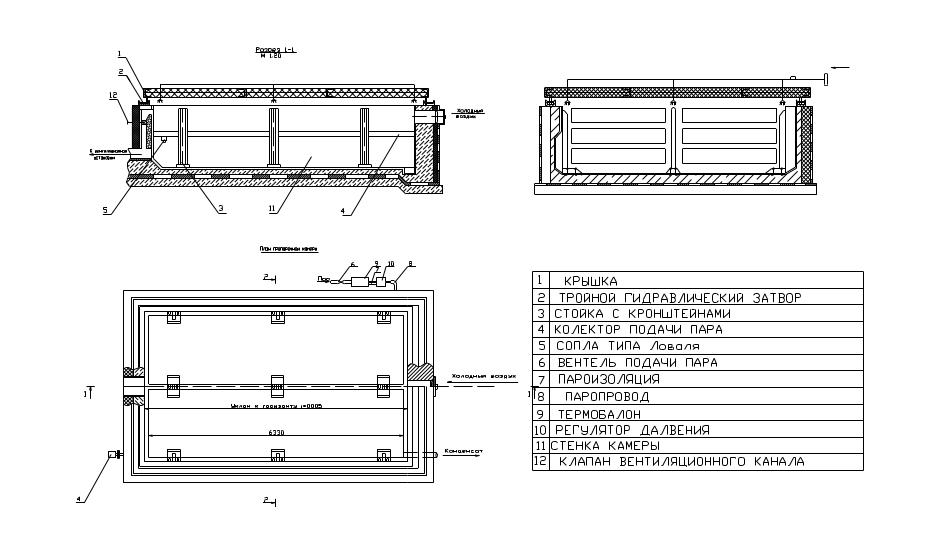

Ответы на вопросы по дисциплине «Тепловые установки»

вопрос :

Ямная пропарочная камера. Принцип действия.

ответ:

Ямні пропарювальні камери належать до установок періодичної дії. Вони являють собою камеру, конструкція якої є паралелепіпед. В середині камери розташовані вироби в формах. Зверху камеру закривають кришкою. Завантажують та розвантажують форми з виробами в вертикальній площині за допомогою подємно-транспортних устроїв. Після завантаження камери її закривають кришкою і подають в камеру пару. Герметизація між камерою та навколишнім середовищем здійснюється за допомогою гідравлічного затвору. Для устрою затвору по периметру верха стін камери укладається швелер. Швелер заповнюють водою або мокрим піском. Затвор призначено для ліквідації витікання пароповітряної суміші або пари крізь нещільність між кришкою та стінами камери. Низ кришки камери по периметру обладнують кутиком, який заходить в швелер стінок камери, щоб забезпечити її щільність (герметичність).

Для подачі пари використовують перфоровані труби Ø 50-60 мм, що розташовані на висоті 150-300 мм від рівня підлоги. Труби виконані з численними отворами малого діаметру для забезпечення рівномірного розповсюдження пари по камері. Іноді замість перфорованих труб використовують сопла. Пара, що подається в камеру, змішується з повітрям, яке присутнє в камері і таким чином створюється пароповітряна суміш. Ця суміш підігріває вироби. Одночасно пара конденсується на виробах, стінах, кришці, підігріває їх, а сама перетворюється в конденсат, який стікає в систему відводу конденсату. Поступово матеріал виробів підігрівається до максимальної температури. Цей період має назву – період підігріву. Загальний тиск в камері дорівнює атмосферному та складається з парціального тиску та парціального тиску повітря. А тиск пари завжди менше атмосферного на величину парціального тиску повітря і тому максимальна температура в камері завжди менше ніж 100 0С і складає 80-90 0С.

Як тільки досягнена максимальна температура виробу, кількість пари, що подається зменшується і матеріал виробу підлягає витримці при постійній температурі. Цей період має назву періоду ізотермічної витримки. В матеріалі протікають хімічні реакції і структуроутворення бетону.

Після ізотермічної витримки починається охолодження. Зупиняється подача пари і підключається система вентиляції. По закінченні періоду охолодження відкривається кришка і вироби розвантажуються з камери. Потім цикл повторюється. Для зниження витрат тепла в сучасних камерах, яких декілька, здійснюють рециркуляцію пароповітряної суміші.

ВОПРОС:

Кассетная установка. Принцип действия.

ОТВЕТ:

Касетні установки застосовуються для формування і тепловологісної обробки панелей, сходових маршів, ребристих плит і ряду інших виробів, застосовуваних у будівництві.

Як формування, так і тепловологісна обробка здійснюється в касетах у вертикальному положенні. Маса сформованого бетону знаходиться в касеті в замкнутому просторі, що сприяє інтенсивній тепловологісній обробці бетонних і залізобетонних виробів.

Нагрівання виробів здійснюється паром, поданим у парові відсіки.

Обігрів виробів може здійснюватися двостороннє, або однобічно, коли піддаються нагріванню плити в кількості більш, ніж 4 виробів. У цьому випадку вироби відокремлюються стіною друг від друга. Торцеві поверхні касетних установок мають теплоізоляційний шар, виконаний зі скловати. Касетні установки дозволяють виготовляти вироби з попередньо напруженого бетону.

Тепловологісна обробка складається з 2 періодів: перший - прогрівання, другий - ізотермічна витримка, після чого касету виймають, а виріб распалублюють. У касеті виріб не охолоджують. Вивантажують виріб, що досяг 50-60 % марочної міцності.

Касетні установки характеризуються високою продуктивністю і займають малу площу. Недолік - підвищена металоємність і великий обсяг ручної роботи.

Мал. Схема розташування виробів і касетній установці з однобічним прогрівом.

1 – паровий відсік; 2,3 – залізобетонний вироб; 4 – тепло ізольовані стінки; 5 – розділова стінка; 6 – стінки парового відсіку.

ВОПРОС:

Щелевые пропарочные камеры. Принцип действия.

ОТВЕТ:

Щілинні пропарювальні камери є установками безперервної дії. На відміну від періодично діючих камер, де підйом температури, а потім ізотермічна витримка й охолодження здійснюються послідовно в часі в одній камері, щілинні пропарювальні камери по довжині розділяються на відповідні зони: зону підйому температури середовища, ізотермічної витримки й охолодження. У першу і другу підводиться теплова енергія, третя зона - зона охолодження, теплом не забезпечується, а навпаки вентилюється холодним повітрям. Поділ камери на функціональні зони дозволяє заощаджувати теплову енергію за рахунок витрат теплоти на нагрівання конструкцій після кожного циклу в порівнянні з установками періодичної дії.

Принцип роботи щілинної пропарювальної камери наступний. Вагонетка з виробом у формі надходить на знижувач, обладнаний штовхачем. Знищувач опускає вагонетку на рівень рейок камери щілинної камери, і штовхач виштовхує вагонетку зі знижувача в камеру. При цьому вагонетка з виробом проходить під механічною шторою, що охороняє торець камери від вибивання пароповітряної суміші і проникнення в неї хиллям штовхача просуває весь потяг, що знаходиться в камері, і остання вагонетка також через герметизуючу штору висувається на підйомник, що піднімає вагонетку на рівень підлоги, відкіля вона транспортується на посаду розпалубки виробу.

Камера розділяється на три зони: зону підйому температури підігріву, зону ізотермічної витримки, зону охолодження. Виріб, що надійшов у камеру, підігрівається пароповітряною сумішшю. Пара подається в камеру по системі регістрів і перфорованих труб. Регістри розташовані на підлозі камери і займають усю її довжину, за винятком ділянки в зоні охолодження.

З загального паропроводу пар надходить у регістри всіх камер. Пара змішується з повітрям, утворюючи пароповітряну суміш. Для поліпшення теплоти використання пари, улаштовують рециркуляцію: пароповітряну суміш відбирають у завантажувального кінця і повертають у кінець зони ізотермічного прогріву. Рециркуляція допомагає зменшити втрати пари, що проникає в зону охолодження за рахунок його пересування до завантажувального кінця камери. Крім того, у цих цілях між зоною ізотермічної витримки й охолодження влаштовують повітряні завіси або перегородки з термостійкої гуми. Повітряні завіси з метою економії тепла встановлюють і в місці завантаження камери.

Після теплової обробки в зоні підігріву й у зоні ізотермічної витримки, виріб охолоджують наприкінці камери, у зоні охолодження. У ній з двох сторін улаштовують канали: один забірний, постачений виведеними в цех забірними шахтами, на яких для регулювання забору повітря влаштовують жалюзні ґрати. Інший канал - відбірний, з'єднаний з вентилятором. Охолоджуються вироби за рахунок тяги, створюваної вентилятором, повітря через жалюзійні ґрати забірних шахт попадає в канал, з якого через вікна надходить у зону охолодження і охолоджує виріб. Відпрацьоване повітря через вікна проходить у канал, далі через короб у вентилятор, який і викидає його в атмосферу через трубу.

ВОПРОС:

Автоклав. Принцип действия.

ОТВЕТ:

Автоклав являє собою сталеву циліндричну судину діаметром 2,6 чи 3,6 м., довжиною 17...21м. з однієї (тупиковий) чи двома кришками (прохідний) (див. рис.).

Рис.

1 - механізм підйому кришки; 2 - гідроциліндр; 3 - запобіжний клапан; 4 – мастилопроводи; 5 – електропровід; 6 – корпус; 7,8,17 - пропускний, випускний і впускний штуцера; 9 - байонетний затвор; 10 – кришка; 11 - перфорований паропровід; 12 - штуцер видалення конденсату; 13,16 - рухома і нерухома опори; 14 - продувний штуцер; 15 - рейковий шлях.

Масивний сталевий корпус 6 з товщиною стінок 20...30 мм. Витримує високий тиск. Він установлений на одній нерухомій опорі 16 і декількох рухливих опорах 13, що дозволяє йому переміщатися при нагріванні й охолодженні. Автоклав має механізми підйому кришок 1 і байонетні затвори 9, що забезпечують його герметичність. Притиск байонетних кілець і підйом кришок здійснюється гідравлічною системою, що складається з електропривода 5 насосної станції, мастилопроводів 4 і гідроциліндрів 2. Завантаження виробу в автоклав роблять візками за допомогою перехідного містка, що з'єднує рейковий шлях у цеху з рейками 15 усередині автоклава.

Система пароснабжіння складається з таких елементів: продувний 14, впускний 17, пропускний 7, випускного 8 штуцера з регулюючою і запірною арматурами; система видалення конденсату, приєднана до штуцера 12; запобіжний клапан 3.

Пара в автоклаві розподіляється соплами або подачею через перфорований паропровід 11; режим подачі пари регулюється програмним регулятором температури.

Надлишковий робочий тиск в автоклавах 0,8; 1,2; 1,6; мПа. Оптимальні значення температури середовища і тиск при ізотермічному витримуванні і його тривалості залежать від виду в'яжучого: при застосуванні в'яжучих на основі вапна і портландцементу вони знаходяться в межах 1,2...1,6 мПа, а деяких побічних продуктів 1,6...2,5 мПа.

Перед початком запарки автоклав продувають парою для видалення повітря, яке знижує інтенсивність теплообміну. У перший період обробки відбувається прогрів виробів до Т =100Cº при рясній конденсації пари на виробах і стінках автоклава; у другий період температура і тиск підвищуються до прийнятого максимального значення, що супроводжується прогрівом і обтисненням виробу. Після періоду ізотермічної витримки, тривалість якого зв'язана з товщиною виробу, видом матеріалу і величиною тиску, настає період охолодження. Він найбільш небезпечний через можливе порушення структури матеріалу. Так при зниженні тиску в автоклаві в матеріалі якийсь час зберігається максимальний тиск, і виникаючий градієнт тиску може перевищити припустимі значення.

Зниження тиску і температури виробляється за графіком із проміжними витримками для вирівнювання тисків і температур по обсязі виробу. Для економії пари графік режиму обробки виробів складають для декількох автоклавів так, щоб підйом тиску в одному збігався зі зниженням в іншому; у цьому випадку пар перепускають в інший автоклав до вирівнювання тиску в них.

У деяких випадках після зниження тиску до атмосферного роблять вакуумуванням. Воно дозволяє знизити вологість виробів і прискорити їхнє охолодження без утрати міцності. Також вакуумування створює в тілі виробу додатковий градієнт тиску, що обумовлює пересування вологи від центра до периферії.

Після відкриття кришки та вивантаження виробів з автоклава вироби необхідно витримати в умовах цеху, тому що усередині них ще досить висока температура і процес охолодження продовжується.