- •Тема 6. Управление геомеханическими процессами при системах с искусственным поддержанием выработанного пространства: с закладкой выработанного пространства. 4 часа.

- •6.1. Общие сведения.

- •6.2. Типы, виды и назначение закладки.

- •6.3. Особенности развития геомеханических процессов при закладке камер сухой или гидравлической закладкой.

- •6.4. Особенности развития геомеханических процессов при закладке камер твердеющей закладкой.

- •6.5. Нормативная прочность закладочного материала.

- •6.6. Создание искусственных массивов из твердеющих смесей.

- •6.7. Влияние взрывных работ на искусственный массив.

- •6.8. Правила безопасного ведения работ при системах разработки с закладкой.

6.4. Особенности развития геомеханических процессов при закладке камер твердеющей закладкой.

Несмотря на большое многообразие вариантов систем разработки месторождений с твердеющей закладкой, с геомеханической точки зрения их можно объединить в две группы:

многостадийная отработка слоя, этажа;

одностадийная сплошная отработка.

Однако в обоих случаях управление геомеханическими процессами заключается в определении оптимальных параметров искусственных целиков или закладочных массивов (геометрических, прочностных, состава и свойств).

При многостадийной отработке руды этаж или горизонтальный слой делят по простиранию на камеры (при слоевой схеме — заходки) 1-й, 2-й, 3-й и т. д. очереди очистной выемки. Чаще всего используют двухстадийную отработку. Большее количество стадий отработки применяют при очень слабых, неустойчивых рудах.

На рис. 6.3 показана многостадийная схема отработки панели, ограниченной барьерными целиками, камерами в две очереди. Сначала отрабатывают запасы камер 1-й очереди (лучше в направлении от центра к периферии панели), заполняя образовавшиеся пустоты твердеющей закладкой. Во 2-ю очередь отрабатывают камеры, соседние с камерами 1-ой очереди, и заполняют их обычно несвязной, как правило, гидравлической закладкой. В результате образуется неоднородный закладочный массив.

|

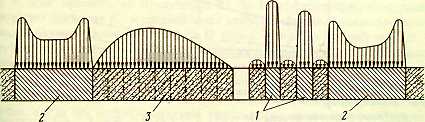

Рис. 6.3. Расчетная схема к определению давления пород на закладочный массив с неоднородными свойствами:

1 — твердеющая закладка в первичных камерах; 2 — гидравлическая закладка во вторичных камерах; 3 — панельные целики; q׳ – эпюра нагрузок на твердеющую закладку; q״ – эпюра нагрузок на несвязную (гидравлическую) закладку.

По технологическим соображениям ширину камер обеих очередей целесообразно принимать одинаковой. При этом обычным расчетным путем устанавливают устойчивый размер естественного целика между камерами 1-ой очереди, т.е., фактически, ширину будущих камер 2-ой очереди, а затем принимают равный ему размер (ширину) камеры 1-ой очереди.

Общая ширина панели устанавливается как по технологическим, так и по геомеханическим факторам, но с условием, чтобы к началу отработки камер 2-й очереди массивы твердеющей закладки в камерах 1-й очереди приобрели необходимую минимальную прочность.

Последующее заполнение камер 1-й очереди твердеющим закладочным материалом существенно изменяет первоначальное распределение напряжений. Многолетней практикой установлено, что твердеющие смеси существенно упрочняют целики и повышают их несущую способность, предотвращают опасные деформации окружающих пород.

Степень упрочнения рудного целика после закладки смежных камер можно характеризовать коэффициентом упрочнения Ку, который может быть вычислен исходя из соотношения линейных размеров целиков и заложенных камер, а также соотношения упругих характеристик полезного ископаемого и закладочного материала. Значения Ку при применяемых в настоящее время закладочных смесях изменяются в пределах от 1.2 до 2.0.

Монолитный закладочный материал не только упрочняет рудные целики, но и воспринимает на себя давление вышележащих пород, если он плотно подпирает кровлю камеры. И всё-таки, вследствие значительной разницы в прочности рудных целиков и искусственных опор, основную роль поддержания выполняют междукамерные и панельные рудные целики (рис. 6.4).

|

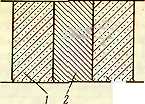

Рис. 6.4. Схема распределения опорного давления на рудные целики и искусственные опоры:

1 – междукамерные целики; 2 - заложенные камеры; 3 – панельные целики.

По мере отработки естественных междукамерных целиков, т.е. камер 2-ой очереди, нижняя поверхность потолочины, прогнувшись, приходит в контакт с искусственными целиками (закладочным массивом отработанных и заложенных твердеющей закладкой камер 1-й очереди), нагрузки от вышележащих пород на целики будут перераспределяться. При этом максимальные нагрузки будут приходиться на ещё не вынутые жёсткие междукамерные и панельные целики и постепенно возрастать на уплотнённый закладочный массив, работающий в условиях всестороннего сжатия (рис. 6.5).

|

Рис. 6.5.. Схема распределения опорного давления при последовательной отработке междукамерных целиков:

1 и 2 — соответственно междукамерные и панельные целики; 3 — искусственный массив.

На стадии последовательной отработки рудных целиков в зависимости от порядка их выемки могут возникать различные комбинации целиков с искусственными опорами. На практике наиболее часто встречаются комбинированные опоры: «бетон—руда—бетон»; «руда—бетон—руда»; «бетон—руда». Исследования показывают, что общие предельные деформации комбинированной опоры больше предельных деформаций отдельных составляющих её элементов.

Рудный целик, располагаемый между бетонными опорами (тип «бетон—руда—бетон») (рис. 6.6), обладает более высокой несущей способностью, так как он работает в условиях всестороннего сжатия.

|

1-бетон; 2-целик.

Опора типа «руда–бетон–руда» менее прочна, так как рудные целики могут свободно деформироваться в направлении открытого пространства.

При твердеющей закладке несущая способность комбинированных опор увеличивается существенно, на 40-50% и даже более.

Также общая несущая способность комбинированной опоры возрастает с увеличением отношения b/h (где b,h — ширина и высота опоры).

Для предотвращения деформирования и разрушения рудных и бетонных опор все образующиеся в процессе отработки пустоты должны своевременно заполняться закладочным материалом. После полной отработки и закладки выработанного пространства давление будет распределяться на закладочный массив и панельные (или междуэтажные) целики, которые в дальнейшем могут быть извлечены.

Одностадийные системы сплошной разработки месторождений с закладкой наиболее эффективны с точки зрения технико-экономических показателей, рационального и полного извлечения полезного ископаемого, поточной технологии очистных работ, механизации горных работ. Они дают возможность более рационально управлять геомеханическими процессами. Особенно эффективна одностадийная сплошная система с закладкой (особенно, с твердеющей) для отработки слабых, неустойчивых рудных залежей большой горизонтальной мощности.

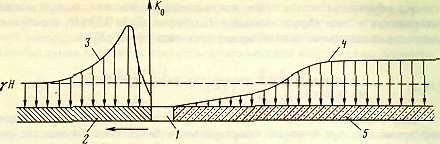

На рис 6.7 показана общая картина распределения напряжений на рудный и закладочный массив при сплошной выемке. Максимум опорного давления приходится на краевую часть рудного массива. Нагрузка на искусственный массив возрастает по мере удаления от очистного пространства, где закладочный материал будет более плотным.

|

Рис. 6.7. Схема распределения опор-ного давления на рудный и закладоч-ный массивы при сплошной выемке:

1 — очистное пространство; 2 — рудный массив; 3 и 4 - эпюры распределений опорного давлении на рудный и закладочный массивы; 5 - закладочный массив; К0- коэффициент концентрации опорного давления; стрелкой показано направление выемки.

Сплошная отработка месторождения (или шахтного поля) обычно начинается от середины по направлению к флангам и реже от одного фланга к другому.

В случае применения слоевой системы разработки с одностадийной выемкой возникает задача выбора мощности слоя и шага закладки. Определяющими факторами, при этом, являются устойчивость призабойной области массива, которая, в свою очередь, определяется величиной и характером распределения напряжений в зоне опорного давления, свойствами окружающего массива, мощностью и пролётом незаложенного пространства.

При отработке пологих залежей в устойчивых породах картина распределения давления будет несколько иной. Благодаря образованию сводов обрушения пород выше искусственного массива, возникающие напряжения в нём будут меньше γН, обычно (0,3÷0,5)γН, а опорное давление на панельные целики может достигать (4÷5)γН.

Сплошные системы разработки характеризуются тем, что закладочный массив обнажается на расстоянии, равном ширине одной заходки (ленты, камеры и т.д.) от рудного массива, независимо от того отрабатывается рудное тело сразу на всю мощность или слоями с восходящим, нисходящим или комбинированном порядками выемки слоев. Закладочный массив при этих системах обнажается в стенке очистной выработки (вертикальное обнажение с горизонтальной или наклонной осью) и в кровле при слоевых системах с нисходящим порядком выемки слоев, а в крутых залежах - в стенке и кровле выработок или искусственной потолочине на границе этажей (подэтажей), отрабатываемых с опережением верхними этажами (подэтажами).